采煤机运行过程中的振动监测系统研究

2022-09-23张利兵

张利兵

(轩岗煤电公司梨园河煤矿,山西 原平 034100)

引言

目前,我国大部分煤矿已实现采煤设备机械化,但采煤自动化、智能化水平有待提高[1]。要实现智能开采,必须在工作面部署高度自动化的采矿设备[2]。工作面主要设备包括采煤机、液压支架和刮板输送机,其中采煤机是最重要的组成部分。在煤矿工业生产中,采煤机是实现煤炭采集的最直接机械设备,也是一套综合机械化采煤设备的重要组成部分。由于目前能源短缺,煤层的污垢带层往往也在采煤机切割范围内,这就造成采煤机的负载更加不均匀,并导致机身产生严重的振动。因此,剪切机的关键部件,如液压、电气和机械部件,经常发生机械故障。这些故障会降低机器的可靠性和使用寿命。当前,许多研究分析了采煤机在时域和频域的振动特性,阐述了不同采煤机机身的振动规律。但关于振动对煤矿选矿机故障的影响,尚未得出明确的结论。本文通过先进的技术和实际的实验方案,对采煤机振动的状态监测方法进行了研究,为采煤机的结构优化和故障诊断奠定了基础。

1 振动监测方案设计

1.1 采煤机的主要结构

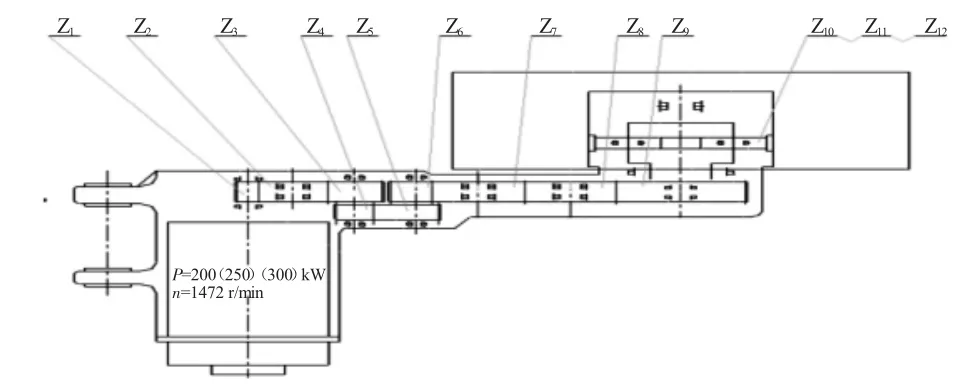

采煤机主要由切割装置、行走装置、液压系统和电气系统组成。液压缸与机械传动机构共同工作,实现了剪切机行走、切煤、切削臂摆动等动作。切割机构和牵引机构均由其独有的电机驱动,大大提高了工作效率。图1为无链电牵引鼓护轮机的主要结构。

切割装置和牵引装置是该机器的主要传动系统,它们都由电机和变速箱组成。无论是从研究切割故障诊断的角度还是从研究切割煤和岩石识别的角度来看,变速箱结构和切割振动都精密相关,切割装置的变速箱结构图如图2所示。传动系统的切割部分两端为空心轴的切割电机轴,细长转矩轴和反轴齿轮连接,通过齿轮Z1、Z2、Z3、Z4、Z4、Z5、Z6、Z7、Z8传动到行星齿轮的电机输出扭矩,行星架最终输出对切割筒的动力。

图1 电气牵引式剪煤机的主体结构(单位:mm)

图2 切削装置减速齿轮机构

传动系统可直接承受剪切机的切割载荷。由于切割阻力不断变化,很容易产生强烈的轴向振动和齿轮啮合振动,机械故障经常发生。因此,对传输系统的振动进行监测具有重要意义。

1.2 煤面及设备情况

刮板输送机的头部在左边,尾部在右端。沿煤面有120ZZ4000-19/40四腿屏蔽支护。这些支撑是从1~120号按从左端到右端的顺序安装。左侧的道路用于设置带式输送机。右侧的道路用于设置材料和电气设备。工作面该岩层有地质断层条带,断层条纹宽约12 m。形成的原因是上层石灰岩层向下到工作面。它在一定程度上阻碍了正常的切割过程。

1.3 振动测量的传感器位置

设备振动信号承载着大量的信息,振动分析理论和故障诊断技术是不可分割的有机体,基于振动分析的机械设备故障诊断以机械设备运行振动信号为核心,区分机械设备是否正常运行或发生异常现象的过程。通过对切削电机轴附近的切削测距臂的振动加速度信号的采集,分析不同齿轮啮合频率和旋转频率轴时的齿轮减速,提取频率,确定正常状态下的齿轮驱动特性,能够准确识别齿轮和轴故障特征。

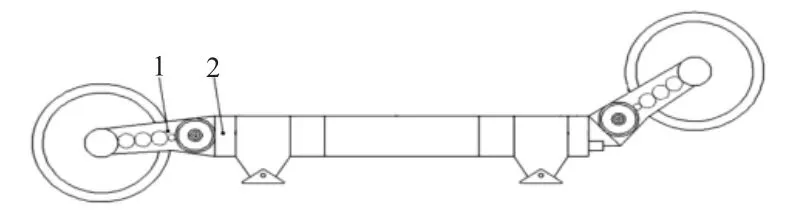

根据煤矿机的结构特点和分布情况,在切割装置和牵引装置的传动齿轮箱表面均放置了两个振动加速度传感器,以获取传动系统的振动状态信息。振动信号的数据通过记录仪器记录。剪切机切割单元振动加速度传感器设置在剪切机上,围绕在靠近摇杆内部的一个轴周围。安装位置意图如图3所示。左侧为1号测量点,右侧为2号测量点。每个测量点采集采矿高度方向和牵引方向的振动加速度信号。通过安装外部传感器,接收到振动加速度信号,获取并保存信号到大容量数据记录器中的采矿电气控制箱。信号采集和存储系统依赖于大容量数据记录器。

图3 传感器放置示意图

2 测量结果和分析

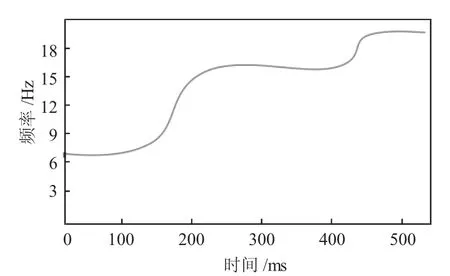

收集了机器在实际切割过程中的切割单元位置和牵引单元的振动信号。试验数据包括垂直方向的1号、2号两个测量点和水平方向的剪具振动数据,统计相应的时域特征参数来表示数据的统计特征。然后对这些信号进行了功率谱分析。利用Matlab对静止信号光谱图进行时域信号的FFT变换。通过对特征频率的各等级频率乘法分析,区分剪轮摇杆内各轴的旋转频率和齿轮网的旋转频率。图4为1号测量点水平方向振动信号的剪切臂域波形图,图5为2号测量点垂直方向振动信号的剪切臂域波形图。从图4、图5可以看出,切割电机轴的旋转频率分布为7 Hz、15 Hz、19 Hz,齿轮啮合频率为128 Hz、364 Hz、728 Hz,整个频域信号显示出信号稳定、无冲击、不规则的故障信号。高频小于信号分布,表明设备处于健康状态。这两个测量点的频域振动信号完美地反映了切割单元传动系统的啮合频率和切割装置传动系统的频率倍增,甚至更好地反映出了高频结构的特征。对于牵引单元传动系统,除了电机输出轴齿轮外,频谱图中啮合频率不太明显,说明在机器运行时,牵引系统的振动强度很低。因此,该部分由振动引起的故障概率很低。

图4 在1号测量点处的频率

图5 在2号测量点处的频率

3 结语

本文介绍了电气牵引剪轮机收集空状态摇杆轴附件振动加速度信号,通过振动分析的方法,获取切削机健康状况下各级齿轮传动的特征信号频率,提供对比参考数据,准确识别切削机进行地下切削煤时的工作状况,并进行故障诊断。本文旨在通过对一种采煤机振动状态监测方法的研究,以满足煤矿工业的实际需求。在成功地检索到工作面的振动数据后,对信号进行了分析。研究结果不仅证明了本文所采用的监测方法是可行的,而且还证明了机器故障发生的规律性。本文对促进煤矿机状态监测的发展具有一定的指导作用,对煤矿机故障诊断的研究也具有参考作用。