刮板输送机链传动系统数值模拟及优化建议

2022-09-23管洁

管 洁

(霍州煤电集团云厦建筑工程有限公司土建分公司,山西 霍州 031412)

引言

刮板输送机为煤矿综采工作面的主要运输设备,其除了承担煤炭运输任务外,还与采煤机和液压支架形成一套有机配合的系统。在实际生产中,由于刮板输送机工作任务重且工作环境恶劣导致刮板链经常发生事故,其故障率高达40%,并主要表现为卡链、断链及掉链等故障。结合实践生产,导致刮板链频繁发生故障的原因包括疲劳断裂、冲击张力断裂及刮板链的质量等[1]。因此,本文将开展对刮板输送机链传动系统的动态特性研究,为提升刮板输送机的质量和链传动系统的优化设计提供支撑。

1 刮板输送机链传动系统模型建立

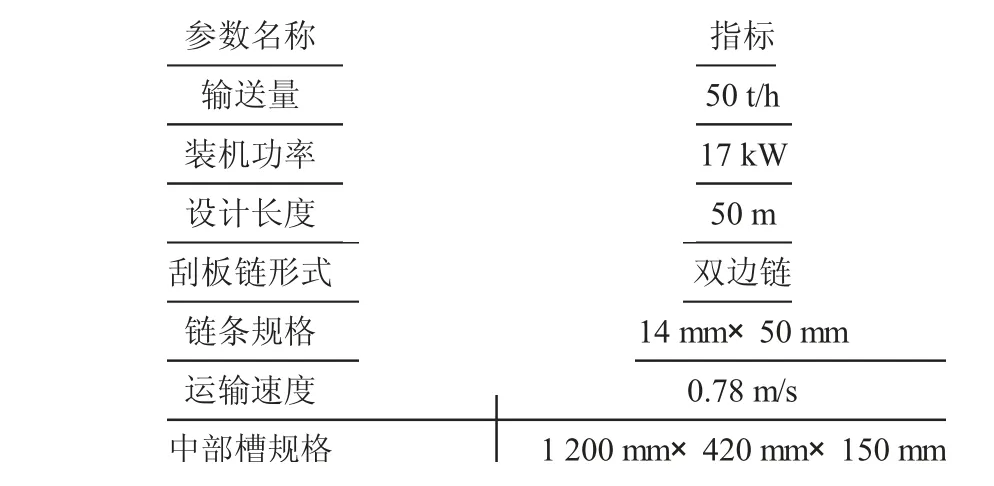

刮板输送机链传动系统为设备动力传送的关键途径,其属于一种相对复杂且庞大的系统。在实际建模过程中,兼顾仿真结果的准确性和简化计算量,需要对刮板输送机作一定的简化。一般刮板输送机链传动系统包括驱动电机、链轮轴组、刮板链条和减速器等[2],其中,驱动电机为设备运行的根本动力;链轮轴组和链条及减速器为动力传动的中间部件。本文以SGB420/17型刮板输送机为例开展研究,该型刮板输送机的关键参数如表1所示。

本小节将基于SGB420/17型刮板输送机的参数及UG三维建模软件重点完成圆环链和驱动链轮模型的建立,并根据刮板输送机圆环链和驱动链轮之间的约束关系装配为刮板输送机链轮传动系统整体装配模型,如图1所示。

表1 SGB420/17型刮板输送机关键参数

图1 刮板输送机链轮传动系统装配模型

基于图1所建立的刮板输送机链轮传动系统装配模型,将重点开展链传动系统的动力学仿真和数值模拟仿真研究,最后提出刮板输送机链传动系统的优化建议。

2 刮板输送机链传动系统的仿真研究

本小节重点开展刮板输送机链传动系统的动力学仿真,将图1中基于UG所建立的三维模型导入ADAMS软件中进行分析,导入ADAMS有限元分析软件后对链轮和链条的材料属性进行设置,并根据二者之间关系添加约束,并根据实际运输工况在圆环链条上施加7 300 N的边界条件,模拟实际运输工况中的阻力。

为了保证仿真结果更加接近实际情况,不能将链传动系统设定为刚性体,也应充分考虑传动系统的弹性变形对仿真结果的影响[3]。因此,还需对ADAMS软件中的模型进行柔性化处理,对链条传动的刚柔耦合模型的动力学进行仿真分析。

2.1 柔性圆环链应力仿真结果

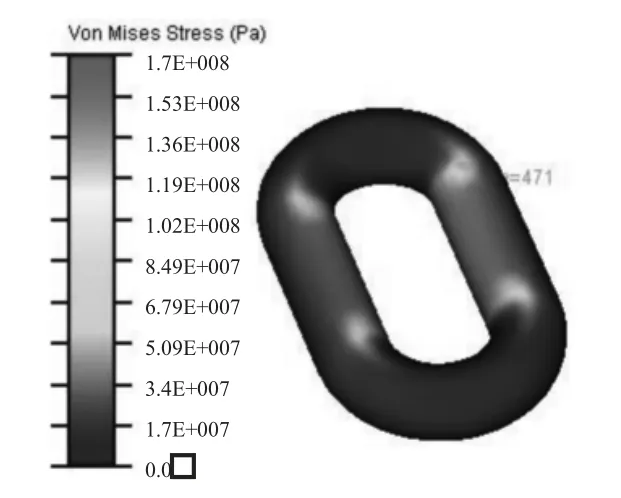

在正常运行工况下对圆环链的受力情况进行对比,对应圆环链的应力云图,如图2所示。

图2 圆环链应力(Pa)云图

刮板输送机链传动系统在实际运行过程中,圆环链从紧边位置随着刮板链的移动方向移动,与其接触的链轮从主动轮变为从动轮,圆环链从紧边链转移为松边链,最后又与主动链轮啮合。在上述一个循环的运行中,圆环链所承受的最大应力值为170 MPa,最大应力发生时刻为圆环链从弯曲段过渡至直线段的位置。

2.2 柔性链轮应力仿真结果

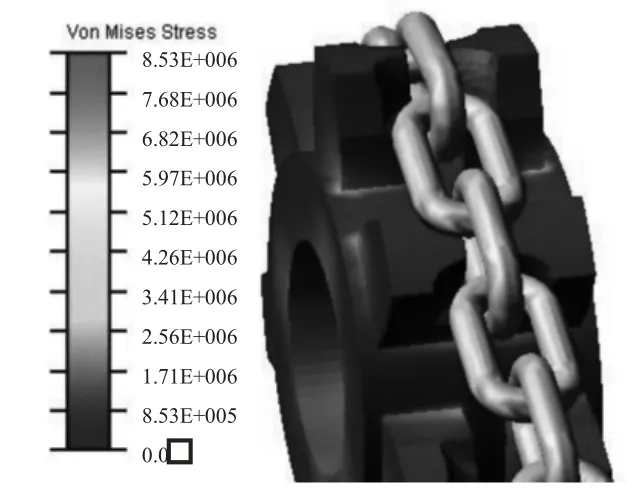

在刮板输送机的正常运行工况下对链轮的受力情况进行对比,对应链轮的应力云图,如图3所示。

图3 柔性链轮的应力(Pa)云图

由图3可以看出,链传动系统在一个循环的运行中,链轮最大应力值表现为其与链条接触的位置,且以齿根处的应力值最大,最大应力值为8.53 MPa。

综合分析,刮板输送机在系统启动的初始阶段会受到较大的机械冲击,尤其在链条和链轮的啮合位置,虽然最大应力值在合理范围之内,但是受到的机械冲击会影响设备的使用寿命;而当链条从紧边链过渡到松边链后会出现一定程度的振动,即所谓的多变效应,导致链条和链轮所承受的载荷处于动态变化的状态[4]。

3 链传动系统的数值模拟分析

本小节将对链传动系统中圆环链间的接触和圆环链与链轮的接触进行数值模拟分析。

3.1 圆环链间接触

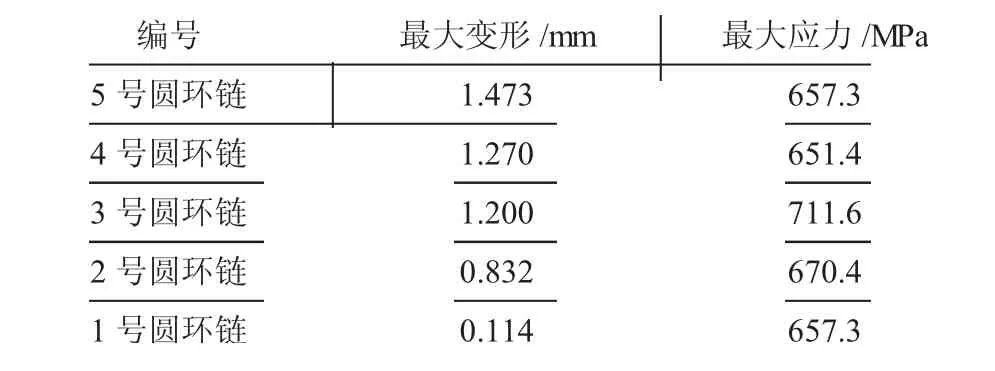

对5个圆环链在正常工况下的应力和变形进行仿真分析。根据上页表1中的参数建立5个相接触圆环的数值模拟模型,对应圆环链的材料类型为23Mn-NiCrMo,根据材料的弹性模量、泊松比和密度对模型进行设置;结合正常工况,向最右侧的5号圆环链施加16 197 N的边界条件。设置完毕后,对应5个圆环链的应力和变形结果如表2所示。

3.2 圆环链与链轮接触

在上述圆环链模型的基础上,根据实际参数建立链轮的数值模拟模型。链轮的材料属性为42CrMo。得出链条与链轮接触时,链条和链轮的应力云图如图4所示。

由图4可以看出,圆环链与链轮相接触时,对应圆环链的最大应力值为966 MPa,主要表现在紧边链由弯曲段向直线段过渡的位置;对应链轮的最大应力值为1 450 MPa,主要表现在链轮链窝的侧面和底面。导致上述应力集中的主要原因为冲击载荷[5]。

表2 圆环链接触数值模拟结果

图4 圆环链与链轮接触应力(MPa)云图

结合上述对链传动系统动力学和数值模拟结果分析的接触上,导致链传动系统出现最大应力和最大变形的主要原因是载荷冲击。因此,为了有效减缓载荷冲击所带来的应力集中现象,需要对链传动系统作出如下优化:

1)将刮板输送机链传动系统中的圆环链进行匹配性配对设计,避免相邻圆环链尺寸存在较大误差,导致尺寸较小圆环链负载增加的问题。

2)定期对链传动系统圆环链条的尺寸进行检测,当在紧边条件下对不同区域圆环链的尺寸进行检测并发现伸长量大于2 cm时,说明链传动系统中圆环链和链轮的配合出现问题,应及时维修并更换。

4 结语

刮板输送机为煤矿生产必不可少的运输设备,其除了承担煤炭的装运任务外,还为采煤机提供行走轨道,为液压支架提供推溜支撑点。在实际生产中,由于刮板输送机工作任务量大且环境恶劣,链传动系统的故障率高。因此,本文开展了关于刮板输送机链传动系统的动力学仿真和数值模拟研究;同时,应通过圆环链的匹配性配对设计和定期检测圆环链尺寸等方式减小由于载荷突变而导致的应力集中现象。