近距离采空区下沿空留巷围岩稳定性控制技术

2022-09-23闫志强

闫志强

(山西汾西矿业(集团)有限责任公司 贺西煤矿,山西 吕梁 033300)

随着煤炭资源开采强度的增加,开采条件优越的煤炭储量接近枯竭,造成开采条件差的煤层逐渐成为主流开采煤层,其中层间距小的近距离煤层由于其赋存条件恶劣,属难采煤层[1-4]。同时,矿井巷道掘进率高、采掘接替紧张以及多煤层开采煤柱应力集中等问题限制了矿井高效安全生产[5-9]。可见,赋存条件优越的煤炭资源越来越少,导致煤矿企业不得不重视开采和支护困难的近距离煤层群,同时为了减少资源损失,避免煤柱应力集中问题,沿空留巷技术广泛应用于煤层开采中。

多年来,国内众多学者和现场工程技术人员对近距离采空区下巷道布置开展了大量研究。高士岗等计算了采空区下开切眼围岩及支护结构受力与变形情况,提出了“金属棚+锚杆+单体支柱”的组合支护技术[10];侯树宏针对厚煤层采空区内近距离上行开采巷道断面布置问题,提出回采巷道的合理断面形状为微拱形断面[11];赵洪宝等探究了巷道在受到上煤层工作面回采与煤柱应力集中情况下产生非对称性破坏的机理与演化规律[12];曲华等提出上行卸压开采可从根本上消除复合顶板管理、冲击地压以及巷道支护等多重高应力难采煤层难题[13];索永录等分析了近距离煤层群三种巷道布置形式时的顶板垂直应力、塑性破坏以及下沉位移特征,得出采用内错布置方式时巷道塑性破坏范围及顶板变形量均相对较小[14];孔德中等探究了上位煤层开采后残留煤柱在底板的应力分布、底板破坏深度以及在非均布荷载下巷道破坏的主导因素[15]。

综上所述,专家学者对近距离煤层开采下位巷道布置及支护技术进行了诸多研究,取得了可喜进展,但是对近距离采空区下沿空留巷的设计与维护研究较少。以上述研究为基础,以香源煤业3#煤与2#煤近距离煤层开采为工程背景,研究近距离采空区下沿空留巷围岩稳定性控制技术,并进行现场工业化试验。

1 工程概况

1304采煤工作面可采走向长785.5m,倾斜长174.3m,面积为136913m2,埋深约570m,其四周3#煤层均为未采区,上距2#煤层采空区6.87~8.58m。近距离煤层采掘顺序为:上位2#煤层1204工作面回采→上位2#煤层1206工作面回采→下位3#煤层1304工作面材料巷掘进→下位3#煤层1304工作面回采。工作面布置情况如图1所示。

图1 工作面布置情况

1304工作面开采山西组3#煤层,煤层平均厚度为0.9m,煤层平均倾角为3°,煤岩层顶底板情况如图2所示。对1304采煤工作面材料巷进行沿空留巷,巷道净宽×净高=4.4m×2.3m,沿3#煤层顶板掘进,设计长度为887.16m。

图2 煤岩层赋存情况

2 采空区下底板应力分布与变形破坏特征

2.1 底板应力分布的数值模拟计算

为了探究近距离采空区下底板岩层应力分布规律,采用FLAC3D软件以香源煤业1304工作面地质条件为工程背景,建立数值计算模型,如图3所示。模型的上表面为垂直压应力边界条件,其余边界为速度固定边界,煤岩层材料破坏符合摩尔-库仑本构模型。数值模型采(掘)顺序为:1204工作面开挖→1206工作面开挖→1304工作面材料巷开挖→1304工作面开挖→充填柔模混凝土墙体。

图3 数值计算模型

上位煤层1204工作面开采后柔模墙柱底板应力分布如图4(a)所示,上位煤层1206工作面开采后墙柱底板应力分布如图4(b)所示。

图4 上煤层开采后墙体底板应力分布特征

由图4(a)可知,上位煤层1204工作面开采后,留巷左帮岩体将形成应力集中现象,靠近巷道侧的1204采空区顶底板周围将形成大范围的应力低值区,柔模混凝土墙体所受应力值为26MPa,应力值小于其强度极限值,可保证留巷结构的完整性,为下一工作面的安全回采提供有利条件。当上位煤层1206工作面开采后,1204采空区逐渐压实,且出现一定程度的应力集中现象,柔模混凝土墙体发生变形破坏,靠近墙体侧的1206采空区顶底板周围形成大范围的应力低值区。可见,在布置下位煤层回采巷道时,可将其置于应力低值区的1206采空区底板下侧,避开上位煤层开采形成的集中应力的影响,使得巷道易于维护。

上位煤层1204工作面开采后墙柱底板不同深度应力分布曲线如图5(a)所示,上位煤层1206工作面开采后墙柱底板不同深度应力分布曲线如图5(b)所示。

图5 上煤层开采后墙体底板不同深度应力分布曲线

由图5(a)可知,1204工作面开采后,1204工作面采空区底板不同深度的应力呈先减小后增加的趋势,而未开采的1206工作面底板不同深度情况下的应力呈先增加后减小的趋势。1206工作面开采后,随着1204采空区顶板的逐渐压实,1204采空区底板应力呈先增加后减小的趋势,且该区域内的应力维持着较高状态;而1206采空区底板应力呈先短暂减小后逐渐增加的趋势。且由图5(b)可知,位于1206采空区下且在遗留墙体左侧约35m宽度范围的A区域应力处于低水平状态,此区域内的岩体较为破碎,其完整性遭到剧烈破坏,不适合在A区域内布置下煤层回采巷道;而位于1206采空区下且在遗留墙体左侧约47m宽度范围的B区域应力处于原岩应力水平附近,此区域内的岩体具有一定的承载能力与自稳能力,适宜在B区域内布置回采巷道。

2.2 采空区下巷道变形破坏特征

2.2.1 采空区下底板破坏深度估算

在近距离煤层群中,上位煤层的开采将导致底板岩层发生损伤破坏,最大屈服破坏深度h:

式中,β为围岩裂隙影响系数,取0.62;R为煤体单轴抗压强度,取5.8×107Pa;L为工作面长度,取160m;H为煤层埋深,取570m;γ为上覆岩层容重,取2.6kN/m3。估算可得上位2#煤层工作面开采后,底板的损伤破坏深度为10.6m,大于2#煤层与3#煤层间距。可见,上煤层的开采将弱化下位煤层巷道围岩完整性,给巷道支护带来较大困难。

此外,由计算结果可知,下煤层开采后,上下采空区裂隙将贯通,鉴于该矿属于瓦斯含量较高矿井,在现场生产实际中,防控下工作面采空区及留巷瓦斯超限事故的解决方法:

1)在上覆工作面采空区封闭时,在闭墙预埋抽采管路进行上覆采空区抽采;

2)在该工作面回采作业时施工高位裂隙带钻孔,钻孔高度为煤层顶板4m左右位置,当采空区垮落时与钻孔贯通,形成对采空区抽采;

3)每隔10m使用一组特殊柔模袋,安装一组抽采管路,实现对采空区瓦斯抽采,同时在柔模接缝处喷密封材料,防止瓦斯外溢。

2.2.2 下位沿空留巷变形破坏特征

由上述分析可知,将3#煤层1304工作面材料巷道布置在2#煤层1206工作面采空区下方原岩应力水平范围的底板岩层中,巷道掘进易于维护。但是,由于下位煤层巷道围岩结构已经遭到多次采掘破坏,在1304工作面回采留巷期间时巷道矿压显现强烈,围岩变形严重。采空区下留巷无支护时应力分布如图6所示。

图6 采空区下留巷无支护时变形破坏特征

由图6可知,由于下煤层开采前顶板完整性就受到破坏,导致布置在下煤层的回采巷道矿山压力显现剧烈,尤其表现为下位3#煤层巷道顶板下沉变形较为明显,因此可考虑对巷道顶板进行注浆加固。此外在巨大变形压力作用下,柔模混凝土墙体发生明显的侧向挤出变形,因此需采取合理措施控制柔模混凝土墙体侧向挤出变形,为下一工作面回采创造有利条件。

3 近距离采空区下沿空留巷围岩控制

3.1 沿空巷道控制对策

近距离采空区下沿空留巷经受多次采动影响,为本工作面及下工作面服务。下煤层沿空留巷复用时,由于其顶板破碎区较大,完整性受到大范围破坏,造成沿空留巷维护困难。针对近距离采空区下沿空留巷变形破坏特征,其围岩稳定性控制要考虑以下几个原则:

1)顶板注浆长锚索加固。由于2#煤层与3#煤层间隔过近,下煤层开采前顶板完整性就受到破坏,因此须及时采用注浆长锚索对巷道顶板进行注浆加固,使顶板围岩完整性和致密程度增加,为后续支护组件的功能性发挥提供有利条件[16,17]。需要说明的是:下煤层施工掘进是在上煤层工作面回采完毕3~5a后进行掘进作业,掘进过程施工锚索是中空注浆锚索,前期支护时使用一根锚固筋进行锚固,在距离掘进工作面30m后对锚索进行注浆,将上煤层回采后形成的裂隙进行填充,填充料为425硅酸盐水泥或凯密胺,保证裂隙顶板和再生顶板的压实胶结效果。因此,巷道顶板进行注浆长锚索支护时,可保证锚索锚固牢靠。

2)补强加固复合锚固承载结构(如图7所示)。沿空留巷围岩深部锚索支护形成的次锚固承载结构与浅部锚杆支护形成的主锚固承载结构,此二者与围岩耦合形成复合锚固承载结构,而在巷道内布置单体支柱不仅可对复合承载结构进行补强加固,抑制围岩弯曲变形,控制围岩裂隙扩展[18],确保锚杆索预应力的有效传递,还可有效抑制底鼓现象发生。

图7 补强加固复合锚固承载结构原理

3)留巷围岩“一梁四柱”式支护承载系统(如图8所示)。沿空留巷顶板围岩主要由柔模墙体、实体煤、单体柱以及采空区矸石等组合支护系统共同承载。研究表明:①留巷顶板绝大部分载荷是由实体煤对其进行承载;②柔模墙体具有增阻速度快、允许顶板一定可缩量以及具有较高的后期强度等特性[19,20],可提升充填区域侧向顶板的完整性和承载性,且能分压承载部分顶板载荷,在一定时间内充当复合承载结构支撑点,使其在一定程度上延缓巷旁柔模充填体承载时间,有效增强巷旁柔模承载时的强度与刚度;③采空区冒落矸石是一种松散介质,具有宏观连续和不可逆压缩变形等特点,工作面推进一定距离后矸石被压实后体积将永久性缩小,产生应变硬化现象,压实后的矸石逐渐承载顶板载荷[21,22];④强力单体支柱额定工作阻力为250kN,初撑力可达到150kN,柔模混凝土承载初期单体柱起增阻让压的作用,保证留巷顶板岩层不发生垮冒事故,单体柱的可缩性可适应顶板岩层的整体下沉[23]。

图8 留巷围岩“一梁四柱”式支护承载系统

4)留巷巷内“四位一体”承载传力控制系统(如图9所示)。该“四位一体”加强支护系统通过“支撑控顶-承载助帮-可缩让压-传力控底”的作用达到控制顶底板围岩变形的目的,其具体表现为:①π型梁的应用使顶板均匀受力,保障了顶板围岩的完整性,加强了顶板锚固复合承载结构的稳定性。高阻力可缩性单体支柱能够提供较高的支护阻力,分担承载顶板压力,实现分压减跨的目的,同时单体支柱又能适应岩层变形运动,达到让压顶板荷载的目的;②强力单体柱在承担顶板载荷的基础上,还可作为一个传递体将顶板压力传递至底板,并对底板施加反向约束力,提高底板的支护强度,实现控制底鼓的作用;③巷内加强支护、实体煤帮锚网支护以及巷旁柔模混凝土承载结构的应用保障了巷道帮具有足够的强度,实现了围岩与支护体共同承载,有助于顶底板岩层的稳定性控制,避免了顶板沿巷旁充填体切顶和沿实体煤帮切落等事故的发生。正是单体柱配的“支撑控顶-承载助帮-可缩让压-传力控底”作用形成的四位一体承载传力控制装置,保障了沿空留巷围岩稳定性。

图9 留巷巷内“四位一体”承载传力控制系统

5)柔模混凝土墙体拉杆加固并辅以单体柱支护。1304采煤工作面沿空留巷巷旁充填体为柔模混凝土,其宽度为1.7m。由于沿空留巷条件下受强采动影响非常明显,留巷围岩变形量大,围岩破坏严重,巷旁充填体一贯为留巷围岩加固的重点与难点。由于巷旁充填体为1.7m宽的柔模混凝土,属于窄巷旁充填体,因此必须采用柔模混凝土墙体拉杆加固并辅以单体柱支护。柔模袋中泵注的密实混凝土与其内部穿孔拉杆可形成柔模混凝土强力承载结构(如图10所示)。对穿拉杆配合铁板作用于柔模混凝土中,能够有效限制柔模袋内的混凝土向外挤出变形,同时限制充填墙体的变形与破坏,将袋内的充填体由原有的二向受力状态转变为三向受力状态,混凝土充填体内的受力状态得到明显改善,可明显提升巷旁柔模混凝土充填体的承载特性。单体液压支柱作为巷旁柔模混凝土的临时加强支护,不仅可在混凝土成型凝固前提供较大的支护阻力,承担顶板载荷,还可实现控制底鼓的作用。

图10 柔模混凝土强力承载结构

3.2 沿空留巷支护技术

基于上述控制原则与控制对策,提出了近距离采空区下沿空留巷“顶板注浆长锚索加固+实体煤帮与顶板高强高预紧力锚杆+巷内强力单体液压支柱+柔模混凝土墙体拉杆加固辅以单体支柱护墙”的非对称耦合控制技术如图11所示。支护参数如下:

图11 综合控制技术(mm)

顶板采用∅20mm×2000mm的高强度左旋无纵筋螺纹钢锚杆,间排距为860mm×800mm,角锚杆距帮150mm。配合规格为4400mm×300mm×4.5 mm的W型钢带贴顶支护,锚固力不小于150kN,预紧力矩不小于300N·m。此外顶板采用规格为∅21.8mm×5500mm的中空注浆锚索,每排布置3根,间排距为1100mm×1600mm,锚索预紧力不小于200kN,配合使用16mm×300mm×300mm高强锰钢鼓形托板。沿空留巷顶板支护采用DW28-300/100X或DW31.5-200/100X型悬浮式液压支柱配合3.6m长的π型梁构成“一梁三柱”棚式支护。巷帮采用∅20mm×2000mm的高强度左旋无纵筋螺纹钢锚杆,每排布置3根,间排距为900mm×800mm,最上面一根距顶板300mm。配套使用的规格为长×宽×厚=400mm×300mm×4.5mm的W钢带,锚固力不小于50kN,预紧力矩不小于150N·m。

工作机尾顶板铺设0.8m×10m的经纬网,采用∅20mm×2000mm的高强度左旋螺纹钢锚杆配合2.5m长的钢筋托梁和铁饼压网支护,排距600mm,巷道侧第一根锚杆距离巷道角锚杆300mm,设计锚固力不小于150kN。在采空区侧和充填墙体间使用DW28-300/100X型悬浮式液压支柱配合2.6m长的π型梁成“一梁三柱”布置,梁间距为300mm。

在距材料巷煤帮4400mm支设规格为长×宽×高=1800mm×1900mm×2500mm的柔模。使用DW28-300/100X型悬浮式液压支柱压住柔膜三边的预留压边,将柔膜压在顶板上。在柔模中部穿四根∅20mm、L2000mm的拉杆,其间排距为600mm×700mm,拉杆的两侧使用螺帽配合铁板固定并紧固。

4 工程实践

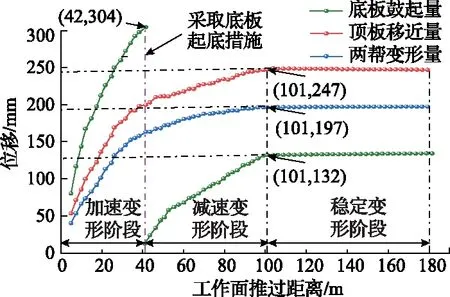

为分析上述支护技术方案对近距离采空区下沿空留巷围岩的控制效果,在留巷中布置测线对工作面推过一定距离后的留巷围岩变形情况进行矿压观测,结果如图12所示。

图12 现场矿压观测结果

由图12可知,工作面推过0~42m时,是留巷围岩变形的加速阶段,此阶段内留巷顶底板及两帮移近量迅速增加。当采取底板起底措施且工作面推过42m后,留巷围岩变形速率逐渐减缓,但变形量仍呈增长趋势,此阶段为留巷围岩的减速变形阶段。当工作面推过101m后,留巷围岩变形量趋于稳定,为留巷围岩变形的稳定阶段,此时两帮变形量为197mm,顶板移近量为247mm,底板鼓起量为132mm。可见,上述近距离采空区下留巷围岩控制技术有效限制了顶板破碎下沉及窄柔模墙体侧向挤出变形,留巷试验取得成功。

5 结 论

1)在布置下位煤层回采巷道时,可将其置于应力低值区的1206采空区底板下侧,避开上位煤层开采形成的集中应力影响。理论计算得到上煤层工作面开采后底板的损伤破坏深度为10.6m,大于2#煤层与3#煤层间距,上层煤层的开采将弱化下位煤层巷道围岩完整性。

2)确定了近距离采空区下留巷围岩控制对策,即顶板注浆长锚索加固、补强加固复合锚固承载结构、留巷围岩“一梁四柱”式支护承载系统、留巷巷内“四位一体”承载传力控制系统及柔模混凝土墙体拉杆加固并辅以单体柱支护。

3)基于留巷围岩控制对策,提出了近距离采空区下沿空留巷“顶板注浆长锚索加固+实体煤帮与顶板高强高预紧力锚杆+巷内强力单体液压支柱+柔模混凝土墙体拉杆加固辅以单体支柱护墙”的非对称耦合控制技术。

4)工程实践表明,采用该综合控制技术后,当工作面推过101m后,留巷围岩变形量趋于稳定,此时两帮变形量为197mm,顶板移近量为247mm,底板鼓起量为132mm,非对称耦合控制技术实现了对留巷试验段围岩的有效控制。