高超声速飞行器气动热耗散、输运及转换技术研究进展

2022-09-23苟建军胡嘉欣龚春林

苟建军,肖 爽,胡嘉欣,高 戈,龚春林

(西北工业大学航天学院,西安 710072)

0 引 言

航天飞机研制计划结束(1981年)后,以NASP(1986—1995,NASA,X-30)、Hyper-X(1997—,NASA,X- 43)、HyTech(1995—,美国空军,X-51)等为代表的高超声速飞行器计划成为航天领域的重点研究方向。高超声速一般指大于5,而高超声速飞行器一般是指飞行可以达到5的飞行器。相较于垂直助推起飞的航天飞机,高超声速工程以水平自主起降和单级入轨的空天飞机为终极目标,飞行器应具有极宽速域(NASP的范围为0~25)和空域(NASP的飞行高度从地面至太空轨道)中高效飞行的能力。一方面,飞行器在稠密大气层中高速飞行、穿越和再入,带来了新的气动热问题:为了降低气动阻力,飞行器多采用细长构型和尖锐前缘,带来了气动热集中问题;为了捕捉环境中的氧气作为氧化剂,长时间在大气层内高速飞行,产生了气动热累积问题;飞行速度和高度随时间剧烈变化,带来了气动热时变问题。另一方面,宽域高超声速的飞行任务,对飞行器的安全性和轻质化提出了更高的要求,热安全性能与低冗余设计之间的矛盾进一步凸显。因此,上述问题和矛盾对高超声速飞行器气动热管理带来了极大挑战。

对于高超声速飞行器而言,气动热产生后会经历三个基本过程,经热辐射耗散至机体之外、随热载体输运至低温区域、转换为机械能或者电能。因此,气动热的高效管理需要在热耗散、输运和转换关键技术方面取得突破,本文拟针对上述关键技术的研究现状和动态进行总结,并分析高超声速飞行中热管理问题的解决途径。

1 热耗散技术

1.1 被动热耗散技术

飞行器高速飞行过程中产生的气动热,一部分在表面以辐射的形式向外界环境耗散,剩余部分穿过飞行器表面、克服热阻进入机体结构。基于材料和结构本身隔热性能进行热耗散的技术,即为被动热耗散或者文献中常见的被动热防护技术。图1(a)为美国主要高超声速飞行器及其飞行轨迹,图1(b)中为航天飞机、X-33、X- 43和X-51的热耗散方案。从图1中可以看出,被动热耗散系统可分为隔热瓦、隔热毡、金属热防护系统、C/C热结构(航天飞机、X-33、X- 43前缘)、金属热结构(X- 43头锥)等。热耗散系统通常由耐高温材料、隔热材料及其他连接材料组成,热耗散性能主要取决于相应材料和结构的热物理属性。

图1 典型高超声速飞行器及其热耗散方案Fig.1 Typical hypersonic vehicles and their heat dissipation systems

耐高温材料和隔热材料

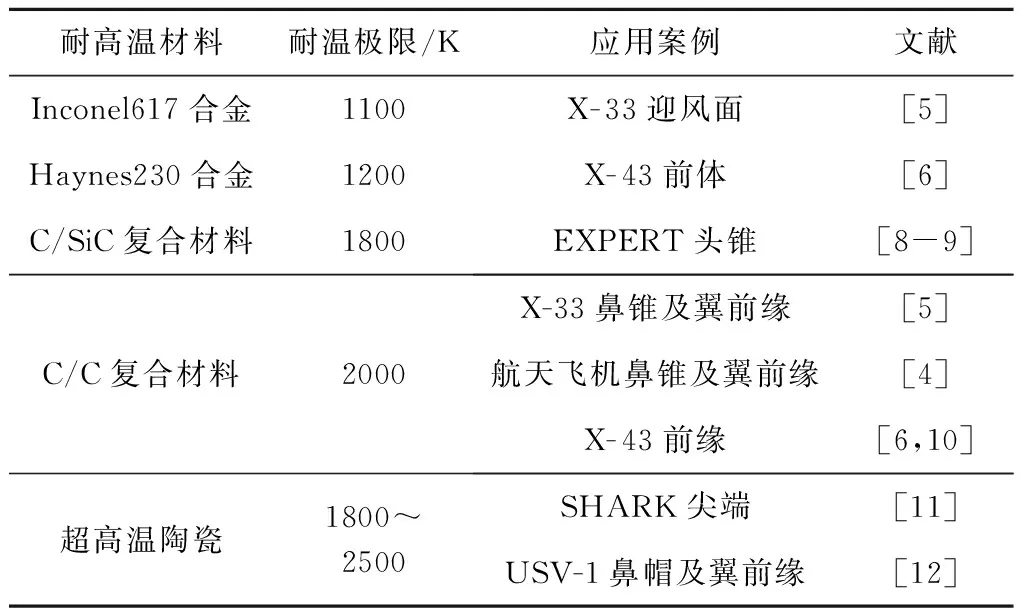

随着材料科学的发展,形成了以高温合金、陶瓷基复合材料、碳基复合材料为主的耐高温材料体系,许用温度从低到高分别有高温合金、C/SiC复合材料、C/C复合材料及超高温陶瓷等,典型材料的耐温极限及在高超声速飞行器上的应用案例见表1。

表1 典型耐高温材料及应用案例Table 1 Typical high-temperature materials and application cases in hypersonic vehicles

耐高温材料的传热特性与材料组分、微观结构、环境温湿度、制备过程等密切相关,以纤维增强类复合材料(C/SiC、C/C等)为例,该复合材料由纤维织物增强体与基体固化生成,具有如下特点:织物增强体具有多种复杂构型,如二维平纹、缎纹、斜纹机织,2.5维机织针刺、穿刺,三维四向、五向和六向编织预制体;含有多种组成相如纤维、基体、空气等;孔隙等缺陷具有随机性和多尺度(基体孔隙、纤维间孔隙)特性,残余孔隙率可达5%~15%。高温下,该类材料内部的热量传递涉及固相导热、气相导热及辐射换热,受到织物结构、组成相及缺陷的耦合影响,传热机理复杂且异于常规材料,因此,高温下传热特性的准确表征是此类材料应用于热耗散结构必须解决的难点之一。

被动热耗散系统主要通过增加热量向机体内部的传导阻力,以使尽可能多的热量向机体外部耗散,因此,通常含有大量的隔热材料。高超声速飞行器对于轻质化具有极高要求,因此隔热材料的研发一直向着极低密度、极低热导及较高强度的方向发展,表2为典型隔热材料的物理属性及其在高超声速飞行器上的应用案例。目前隔热材料主要为各种纤维组成的多孔材料,例如, AlO纤维Saffil隔热材料,在大气环境下,室温至1237K,其导热系数处于0.03~0.342 W/(m·K)之间;类似的纤维隔热材料还包括SiO纤维Q-fiber、SiO和AlO纤维混合毡Cerrachrome、内部多屏隔热材料(IMI,由Saffil纤维及多层镀金或镀铂的C/SiC反射屏组成)、AlO纤维毡APA以及ZrO纤维ZYF等。除此之外,气凝胶材料的密度可低至3 kg/m,导热系数可低至0.015 W/(m·K),是目前隔热性能最好的固体材料,但其力学性能较差,因此,学界通过添加莫来石纤维、碳纤维和玻璃纤维等制备出轻质、低热导并兼具较好力学性能的气凝胶复合材料,该材料有望成为被动热耗散系统中的隔热层选材。隔热材料为了降低导热系数,通常具有多孔结构,高温下随着热辐射逐渐增强,等效导热系数会逐渐上升,隔热性能逐渐降低,因此,新型隔热材料的研发以及高温下力学和隔热性能的改善是高超声速工程隔热材料的研究重点。

表2 典型隔热材料物性及应用案例Table 2 Physical properties and application cases of typical insulation materials

热耗散结构

NASA在航天飞机和高超声速工程计划中,针对典型的高超声速气动热环境,研制出了一系列的热耗散系统概念,包括柔性隔热毡、金属热防护系统、刚性隔热瓦等,不同热耗散系统概念具有不同的特点,适应不同的温度范围。根据许用温度从低到高,典型的柔性隔热毡包括先进柔性可重复使用隔热毡(AFRSI)和可裁剪先进隔热毡(TABI),金属热防护系统包括钛合金蜂窝(TI-HC)、超级合金蜂窝(SA-HC)、第二代超级合金蜂窝(SA-HC2)和先进金属蜂窝(AMHC),刚性隔热瓦包括刚性石英纤维防热瓦(LI-900,LI-2200)和氧化铝增强防热瓦(AETB-8,AETB-12)。热耗散系统概念由最外的高温保护层,中间的隔热层以及最底部的连接层组成:对于柔性隔热毡,耐高温层为C-9高温陶瓷涂层(由胶体二氧化硅、研磨二氧化硅和异丙醇组成),隔热层为Q纤维,连接层则为室温硫化(RTV)粘合剂;对于金属热防护系统,耐高温层主要为高温合金如钛合金、IN617镍基合金等,隔热层为Saffil纤维、IMI等,连接层则为RTV及Nomex纤维毡;对于刚性隔热瓦,最外层为反应固化玻璃(RCG)或强化单层纤维隔热(TUFI)涂层,隔热层为刚性石英纤维(LI)或氧化铝增强隔热层(AETB),连接层则仍然为RTV及Nomex纤维毡。

上述被动热耗散系统可以在1644 K以下的热环境中服役,而更高温环境则需要更加高效或者更加主动的热耗散技术。事实上,随着材料研发和加工制造水平的提升,热耗散结构技术理应具有较大发展,新型热耗散结构应向着更高温度、更多功能发展,但受限于高超声速工程整体进度较慢,被动热管理还是以上述结构为主,足够代表性的新型热耗散结构需要更多的研究。

1.2 主动热耗散技术

随着飞行速度的提升,飞行器面临的气动热流密度和温度逐渐增加,被动热耗散材料和结构的规模逐渐增大。对于宽域高超声速飞行器而言,基于被动技术热耗散结构的规模以热问题最严峻时刻的热条件确定,设计冗余过高,因此,需要在关键高温部位布置主动热耗散措施,这种主动措施应具有热耗散效率高且启停可控的特点。现有的主动热耗散技术主要通过在机体表面形成致密的气膜或液膜,阻止热量进入机体,包括发汗冷却和气/液膜冷却等。发汗冷却结构一般由多孔壁面组成,膜冷却结构通常需要在被保护部位内部开辟工质通道,气体或液体工质经过壁面孔隙或相应通道输送至机体表面,在高温气体与机体表面间形成保护性气膜或液膜。

基于发汗冷却的气动热耗散技术,在高超声速飞行器上的两个典型应用案例如图2所示:德国宇航局的Böhrk,针对SHEFEX-II计划中的再入飞行器,基于C/C复合材料和氮气研制了发汗冷却结构,飞行试验测试表明气膜可以将表面温度降低87 K;Reimer和Kuhn团队,针对高超声速飞行器SpaceLiner的飞行环境,基于C/C、C/C-SiC复合材料以及水、氮气和氩气开发了发汗冷却试件,热考核结果表明试件可以在1 MW/m热流密度条件下生存。除了上述研究,高超声速条件下锥形前缘的发汗冷却技术获得了较多关注。

图2 基于发汗冷却的高超声速飞行器气动热耗散案例Fig.2 Aerodynamic heat dissipation cases of transpiration cooling in hypersonic vehicles

基于膜冷却的气动热耗散技术主要用于钝前缘,例如:Aso等针对半径25 mm的钝头体前缘,以氮气为工质开发了膜冷却装置,在3.8左右的高速条件下,验证了装置的冷却效果;Gerdroodbary等针对半径35 mm的钝头体前缘,以氦气和氮气为工质,在5.9的高超声速条件下,研究了单通道(直径2 mm和9 mm)及多个微通道(直径0.3 mm)对冷却效果的影响规律; Zhao等针对半径20 mm的钝头体前缘,以空气为工质开发了气膜冷却装置,在6~8的高超声速条件下,研究了工质流速对冷却效果的影响规律。工质的流动状态与通道形式密切相关,对膜冷却性能具有重要影响,因此,Park等开发了主/副组合通道的气膜冷却装置,研究了不同形式的组合通道对气膜冷却效率的影响规律;Paitich等研究了工质流动方向与高温气流方向的夹角对气膜冷却效率的影响规律;Spens等基于射流振荡器的工质通道,开发了流动状态周期性变化的气膜冷却装置,研究了工质通道形式对冷却性能的影响规律。

目前,上述主动热耗散技术在高超声速飞行器上的使用多处于实验室研究阶段,相应的热耗散机理还不明确,例如,多孔壁面微细观结构及孔隙尺度的流固耦合、高超声速条件下高速高温气流与工质之间相互影响、高温下气体的化学反应等,导致流动和传热过程非常复杂,还需要进一步研究。

2 热输运技术

对于高超声速条件下的大量热累积,热耗散系统只能阻止部分热量,进入机体的热量仍然非常可观,需要利用其他方式进行分配和管理,尤其是关键部位或者高温部位的热量需要基于特定的热输运技术,快速疏导至非关键或者低温区域。热输运技术主要包括高导热材料、热管及工质对流等。

2.1 基于高导热材料的热输运技术

在热量集中区域按照特定方向布置导热能力强的材料,可以实现热量的快速输运。传统的导热材料有铝基或铜基复合材料,主要利用铝和铜导热系数较高的特性,例如:硅/铝复合材料的等效导热系数可达120~140 W/(m·K)左右,碳化硅/铝复合材料的等效导热系数可达140~200 W/(m·K)左右,而金刚石/铝和石墨/铝复合材料则分别可达300 W/(m·K)以上和400 W/(m·K)以上;金刚石/铜复合材料等效导热系数可达900 W/(m·K)以上,石墨/铜复合材料的等效导热系数可达600~700 W/(m·K)左右等。表3列出了典型金属基复合材料及其等效导热系数,然而,对于高超声速带来的超高温气动加热环境,铝和铜等金属材料无法保证结构的完整性,且金属基材料的密度普遍较高,在航空航天领域的适用性受限。

碳纤维增强的碳基或者碳化硅基复合材料,具有较低的密度和较强的耐高温性能,同时,沥青基碳纤维具有超高导热系数(>1000 W/(m·K)),经过一定的特殊工艺或者额外增加高导热元素,可获得较强导热性能的复合材料,因此可作为高温环境下的热输运材料。高导热碳/碳(C/C)复合材料的导热性能与碳纤维属性、碳基体属性、添加物属性以及碳纤维预制体形式等有关。碳材料随着晶体结构的不同,其导热性能差异很大,例如多晶且各向同性的碳材料导热系数仅为70~150 W/(m·K)左右,而单晶各向异性碳纤维导热系数可达1900 W/(m·K)以上。表3列出了典型高导热C/C复合材料的等效导热系数及参考文献,从表中可以看出,对于一维即单向C/C复合材料而言,等效导热系数可达500~900 W/(m·K);对于二维机织C/C复合材料而言,面内等效导热系数可达300~500 W/(m·K);对于三维编织、机织C/C复合材料而言,其等效导热系数可达200~400 W/(m·K)。

高导热碳/碳化硅(C/SiC,基体中通常含碳可表示为C/C-SiC)复合材料的导热性能与碳纤维属性、碳化硅基体属性、添加物属性以及纤维预制体形式等有关。碳化硅基体的导热性能因制备方法的不同具有较大不同,例如,先驱体聚合物浸渍裂解方法制备的碳化硅基体,因较小的晶体尺寸或非晶态特性具有较低的导热系数;而反应熔体浸渗法制备的碳化硅基体正好相反,导热系数较高。相较于碳材料,碳化硅的导热能力较弱,为了进一步提高复合材料的导热系数,通常会添加石墨、碳纳米管等高导热组分。表3列出了典型C/SiC高导热复合材料的等效导热系数及参考文献,从表中可以看出,其导热系数可达150~350 W/(m·K)。

表3 典型高导热系数材料及其等效导热系数Table 3 Typical high-thermal-conductivity materials and the effective thermal conductivity

高超声速飞行器的高温部位,如机体前缘和进气道唇口等通常具有尖锐、复杂构型,且对于热输运方向具有特定的要求,而复合材料通常具有各向异性的导热性能,因此,基于固体高导热材料的热输运通道设计约束较多。德国宇航局在THERMAS研究项目中,针对高超声速飞行器SpaceLiner的前缘,基于二维平纹机织C/C-SiC高导热复合材料设计了热输运通道,通过数值模拟发现驻点温度最高可降低343 K。C/C和C/SiC复合材料通常具有轻质高强的特点,因此基于上述高导热材料设计的热输运结构,可以较为方便地实现承载和热输运功能的一体化。然而,受限于材料本身的导热能力(<900 W/(m·K)),该技术仍然具有热输运效率较低、均匀性无法保证等缺点,如何从材料研发、方案设计层面解决上述问题还需要更多研究。

2.2 基于热管的热输运技术

热管的概念由Grover等在1963年提出,是一种具有极强导热能力的传热元件,借助于工质相变及多相流动换热,能够快速将热量从蒸发段输运至冷凝段,可以实现极小温差间的热量传递,其等效或者所谓当量导热系数可达10000 W/(m·K)以上,导热能力远高于普通高导热材料。

根据工作温度范围不同,热管可分为低温(<250 ℃)、中温(<450 ℃)和高温(>450 ℃)热管,相应的管壁、吸液芯层材质以及冷却工质有所不同,如随着工作温度的升高,冷却工质可以依次选择水、导热姆、碱金属等。随着热管技术的不断发展,其结构形式不断多样化,发展出多种热管方案,例如:环形热管,蒸汽层横截面为环形,液体工质基于吸液芯层的毛细力流动;旋转热管,可绕轴旋转,液体工质基于离心力流动;回路热管,具有闭合的回路,液体工质基于吸液芯层的毛细力流动;小型和微型热管,水力学直径分别为0.5~5 mm以及10~500 μm;脉动热管,具有毛细管尺寸,蒸汽柱和液体间隔分布,液体工质基于蒸汽压力流动;各种异构型热管如汽轮机叶片热管、飞行器前缘热管等。

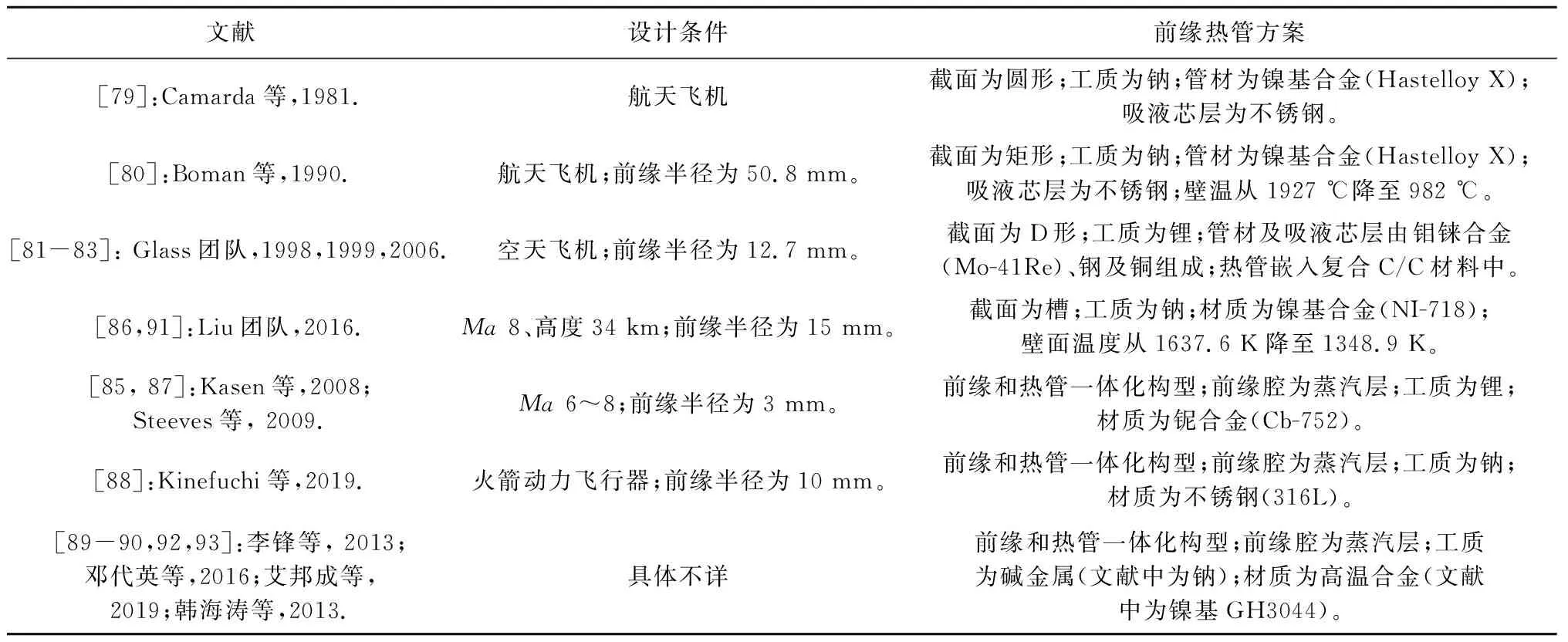

热管技术在高超声速飞行器气动热输运领域的典型应用案例见表4。1974年,Nlblock等针对航天飞机的机翼前缘,提出了热管冷却方案,其中管材使用镍基合金(Hastelloy X),工质采用液态金属钠,分别研究了梯形截面和圆形截面热管的热输运性能;在此概念的基础上,NASA设计和制备了类似的热管方案(表4第一行),采用圆形截面,并进行了力/热性能实验测试,验证了相关方案在再入环境中的可行性。Boman等系统地研究了截面形状(矩形、圆形、D形)、工质(钠、锂)、材质(镍基超级合金、难熔金属)对高超声速飞行器(再入飞行器、空天飞机、航天飞机)翼前缘热管性能的影响,并针对D形钠工质、镍基合金材质热管方案进行了详细设计、制备和测试(表4第二行),结果表明前缘温度从1927 ℃降至982 ℃。Glass团队针对高超声速机翼前缘,设计和制备了工质为金属锂、材质为钼铼难熔合金的D形热管(表4第三行),将其嵌入C/C复合材料中,基于石英灯热考核试验研究了工质条件、加热条件、C/C复合材料厚度等对热管启动和热输运性能的影响规律。国内多家单位也针对热管在飞行器热管理方面的应用开展了研究,如陈连忠等通过地面模拟气动加热试验,验证了高温热管在热管理系统上应用的可行性;Liu团队针对半径为15 mm的尖锐前缘设计了热管方案(表4第四行),方案中截面为凹槽、工质为钠、材质为镍基合金NI-718,在8、高度34 km的飞行条件下,尖端壁面温度从1637.6 K降至1348.9 K,而尾部壁面温度从972.1 K升高至1180.6 K,可见热管方案具有较强的热输运性能。

表4 高超声速飞行器前缘热管方案Table 4 Heat pipes for leading edges of hypersonic vehicles

上述高超声速飞行器前缘热输运方案中,通常布置多根平行热管以尽量覆盖整个前缘区域,相邻热管间存在热输运盲区,将出现局部高温区域。为了减少热输运盲区,解决这种热输运均匀性较差的问题,出现了多种前缘与热管的一体化方案(表4第五至七行)。例如,Kasen等以及Steeves等的系列工作中,将楔形前缘腔整体作为蒸汽层,吸液芯层贴满全部内壁面,所设计的热管工质为锂、材质为铌合金Cb-752,腔内布置离散的十字形加强肋(表4第五行),在减少热输运盲区的同时保证了承载性能;Kinefuchi等针对火箭动力高超声速飞行器半径为3 mm的尖锐前缘,设计了类似的一体化热管方案(表4第六行),工质为钠、材质为不锈钢316L,加强肋为多孔板,并基于可视化手段研究了工质的流动及热输运特征。国内多家单位也针对高超声速飞行器前缘开发了这种一体化方案,例如,邓代英、李锋及艾邦成团队在其系列工作中,针对典型高超声速条件,设计和制备了两种一体化前缘(表4第七行),工质为碱金属、材质为高温合金,针对其热输运及启动特性进行了研究;胡嘉欣针对某型高超声速运载器,基于半径为10 mm的尖锐前缘设计了一体化热管方案,工质为钠、材质为镍基高温合金GH3536,研究了不同等温温度条件下的热输运性能及其对前缘驻点的冷却效果。

热管的工作过程涉及流固换热、多孔介质传热传质、工质相变换热等复杂过程,目前仍然受限于传热极限、启动、热输运均匀性等问题,随着高超声速飞行器对热输运需求的提升,应从轻质高导热的管壁材料、化学兼容的吸液芯和工质材料等不同角度开发新型热管,并探索复杂构型和力热条件下的热管方案设计技术。

2.3 基于工质对流的热输运技术

对流冷却技术以液体工质为中间介质,工质在管道中流动并与管壁进行对流换热,最终将热量从高温区域带至低温区域。对于宽域高超声速飞行器而言,热环境随时间剧烈变化,基于工质对流设计热输运方案,可以通过调节工质在时间和空间上的流量变化,高效应对不同时刻不同区域的热环境。如图3所示,世界上主要的高超声速飞行器计划中,都针对工质对流热输运技术开展了研究,例如:NASA空天飞机计划中,Tran等将低温氢作为可重复使用的热沉,设计和制备了管壳式换热器和相应的热输运回路(图3(a));NASA高超声速飞行器计划中,针对尖锐前缘设计了如图3(b)所示的基于金属材料和复合材料的对流热输运方案;欧空局LAPCAT计划中, Balland团队针对MR-2飞行器,设计了以液氢燃料为冷却工质的热输运循环(图3(c)),该系统考虑了机身、油箱、乘客舱等部位的热输运;德国宇航局的SpaceLiner飞行器计划中,Schwanekamp针对鼻锥和前缘设计了以水为工质的热输运系统(图3(d))。

另外,鉴于高超声速飞行器热问题的复杂性,各国启动了各种热管理相关子项目,并针对基于工质对流的热输运技术开展了研究,例如:欧洲导弹集团和欧洲宇航防务集团的PATH-SOCAR计划中,针对8的飞行条件及双模态冲压发动机,开发了多种基于燃料对流冷却的C/C-SiC复合材料结构;欧空局的ATLLAS-I和II计划中,Steelant团队针对5~6的高超声速飞行器高温部位,研究了基于针形翅片换热器的热输运技术(图3(e))。

高超声速飞行器的热输运性能应从三个方面进行表征:均匀性,即热输运路径的盲区尽可能少;容错性,热输运路径上的故障对热输运性能的影响尽可能小;高效性,即热输运路径的阻力尽可能低。显然,这三个特性很难同时满足。上述文献中,主流的热输运路径多为平行排布,路径阻力低、效率高,但无法兼顾均匀性和容错性。自然界中,植物的叶脉负责向叶肉组织输运营养,脉序分布能够较好地兼顾输运过程的均匀性、容错性和高效性,对于工业界的输运问题,具有很好的参考价值。一方面,美国空军技术学院针对高超声速轴对称头锥,清华大学姜培学教授团队针对自发汗冷却结构,分别设计了树杈状输运路径,较好地兼顾了输运均匀性和高效性;另一方面,用于电子芯片冷却的均热板,通过仿照植物叶脉设计的网状路径,兼顾了热输运均匀性、容错性和高效性。上述研究为高超声速气动热输运技术提供了新思路。

3 热转换利用技术

3.1 再生转换技术

在对流热输运过程中,若工质为燃料,则燃料携带热量进入推进系统,在降低结构温度的同时,将废弃热量转换为机械能,通常称为再生冷却,本文从热量转换利用的角度称其为再生转换技术。热耗散以“阻隔热量”为设计思路,热输运以“转移热量”为设计思路,而再生转换以“利用热量”为设计思路,更加主动,理论上具有更高的综合效率。

目前,再生转换技术广泛用于各种动力系统,如冲压发动机、火箭发动机、组合动力以及预冷发动机中燃烧热的管理。对于气动热的再生转换,目前公开报道的相关研究较为有限:欧空局的Balland团队针对MR-2飞行器,设计了以液氢燃料为工质的气动热和燃烧热输运及再生转换系统(图3(c));密歇根大学的Marley等针对MAX-1飞行器,设计了以液氢燃料为工质的热输运及再生转换系统,并开展了热输运和再生转换性能分析以及必要性评估;Gou等针对0~8、高度0~60 km飞行条件下的高超声速运载器,以煤油燃料为工质,设计了气动热输运及再生转换系统,从热平衡的角度,以等效换热系数表征热输运系统强度,研究了热输运与被动热防护系统之间的影响机理,论证了气动热再生转换的潜在收益。

图3 基于工质对流的热输运案例Fig.3 Applications of heat transport(HT) that based on coolant convection

目前,再生转换技术主要用于发动机中燃烧热的管理,相较而言,气动热分布不均匀性更强、气动壁面离燃烧室更远、热覆盖面积更大,因此,高超声速气动热的再生转换过程机理和路径设计技术还需要进一步研究。

3.2 热电转换技术

基于热电材料的塞贝克效应,可将热能转换为电能,该效应可以描述为:在温差作用下,热电材料中带电的载流子将从热端往冷端扩散,而型和型热电材料的载流子分别带有负电荷和正电荷,因此,型和型热电材料通常结对以产生较大的电动势。NASA在2012年的技术报告《Thermal Management Systems Roadmap》中指出,集成热电转换的多功能结构技术是未来航天热管理领域的重点发展方向之一。目前热电转换技术的研究主要集中在不同温度范围的热电材料研发,不同环境下热电结构开发,以及结构形式、边界热传递和异质界面接触等因素对热电转换过程的影响机理。

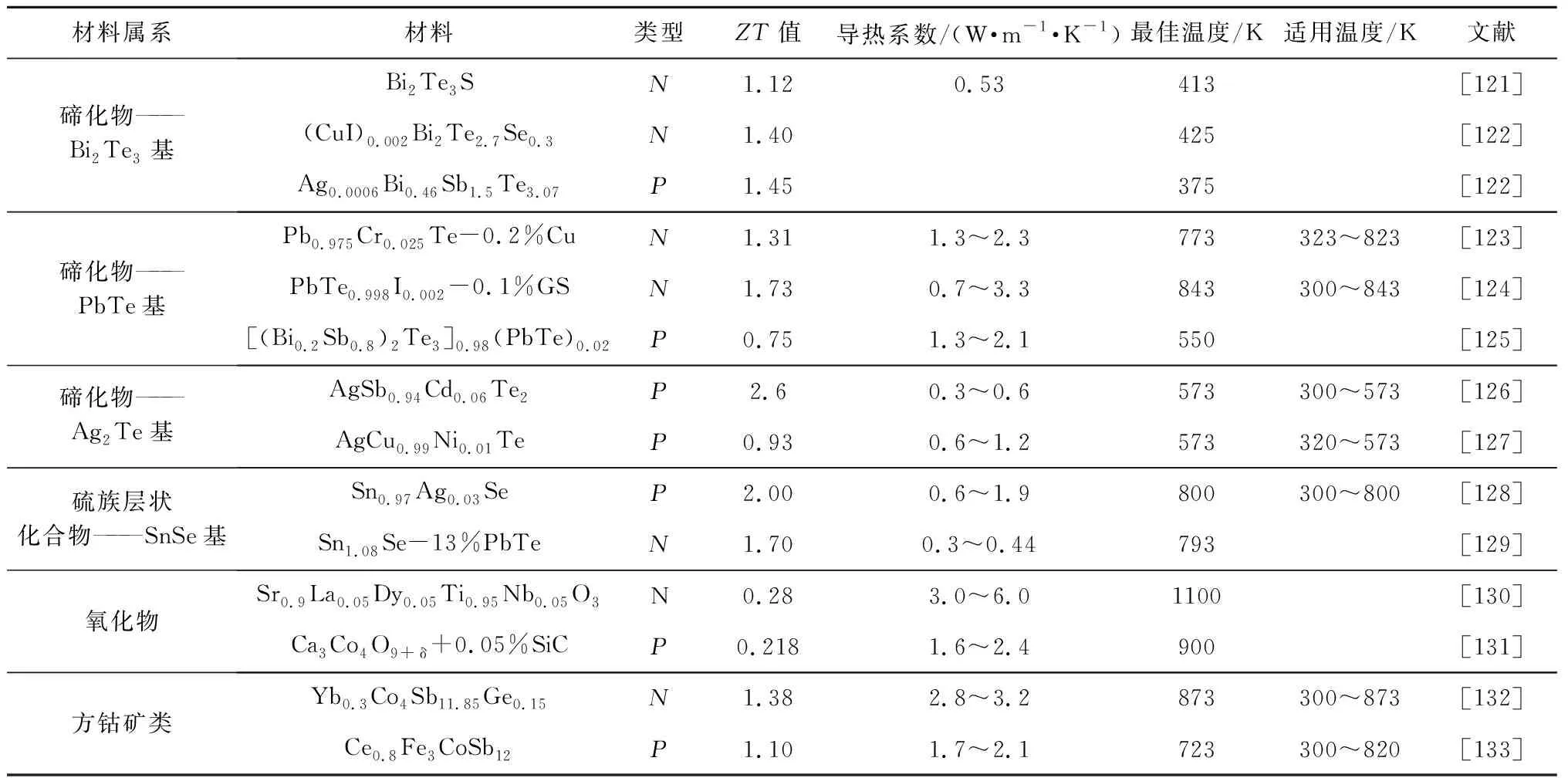

热电材料及热电转换结构

根据材料体系,热电材料主要包括碲化物(BiTe、PbTe、AgTe)、硫族层状化合物(SnSe)、氧化物(SrTiO、CaCoO)以及方钴矿类材料(YbCoSb)等;根据使用温度,热电材料可分为低温(<450 K,如BiTe)、中温(450~850 K,如PbTe)和高温(>850 K,如氧化物)材料。表5列出了典型热电材料及物性,表中值为热电优值,由塞贝克系数、导电系数、导热系数以及温度确定,值越大则热电转换性能越优异。在热电转换结构设计中选择热电材料时,一般遵循以下原则:选择值高的材料;选择导热系数相近的型和型材料,避免热短路和热不匹配问题;选择最佳使用温度与环境温域相匹配的材料;考虑结构的隔热、承载等约束。

表5 典型热电材料及其物性Table 5 Typical thermoelectric materials and the physical properties

目前,热电转换结构已广泛地用于太阳能发电、手机余热回收、便携式电子设备、电动汽车供电以及飞行器热管理等领域。热电转换结构的开发涉及材料选取、结构设计和优化、热电传递转换过程分析以及性能评估等过程,而热电转换体的性能则受到结构形式、边界热传递(热端和冷端)及界面接触等多种因素的影响。从表5可以看出,不同热电材料的使用温度范围有限,而工程实际中往往存在较大温域环境,此时热电结构需要考虑低温、中温和高温热电材料的多级设计,以保证全温度范围内具有较高的热电转换效率。因此,热电转换体结构形式的研究主要体现在不同温域中的多级结构方面:Kanimba等针对473~973 K的温度环境,基于高温和中温热电材料设计了两级和三级热电转换结构,结果表明两级和三级结构的输出功率分别可达8.3%和10.2%;Zhao等针对燃烧室热管理,设计了单级和两级热电转换结构,研究结果表明两级结构可以显著提升热电转换效率;Huang等针对碱金属热电转换发电器,开发了两级热电转换结构进行余热管理;Cheng团队,Gou等及Gao等的系列工作中,分别针对高超声速飞行器的气动热环境,开发了多级热电转换结构,并开展了优化设计、性能评估等工作。

目前,热电材料在兼顾高转换效率、低导热系数和强韧性方面仍然存在问题,且热电转换性能仍然需要进一步提升;热电转换结构的开发受到热电材料与电极材料、承载材料、防热材料等异质材料间的连接,异质界面接触效应以及结构在高温下的热变形等各种问题的制约,需要更深入的研究。

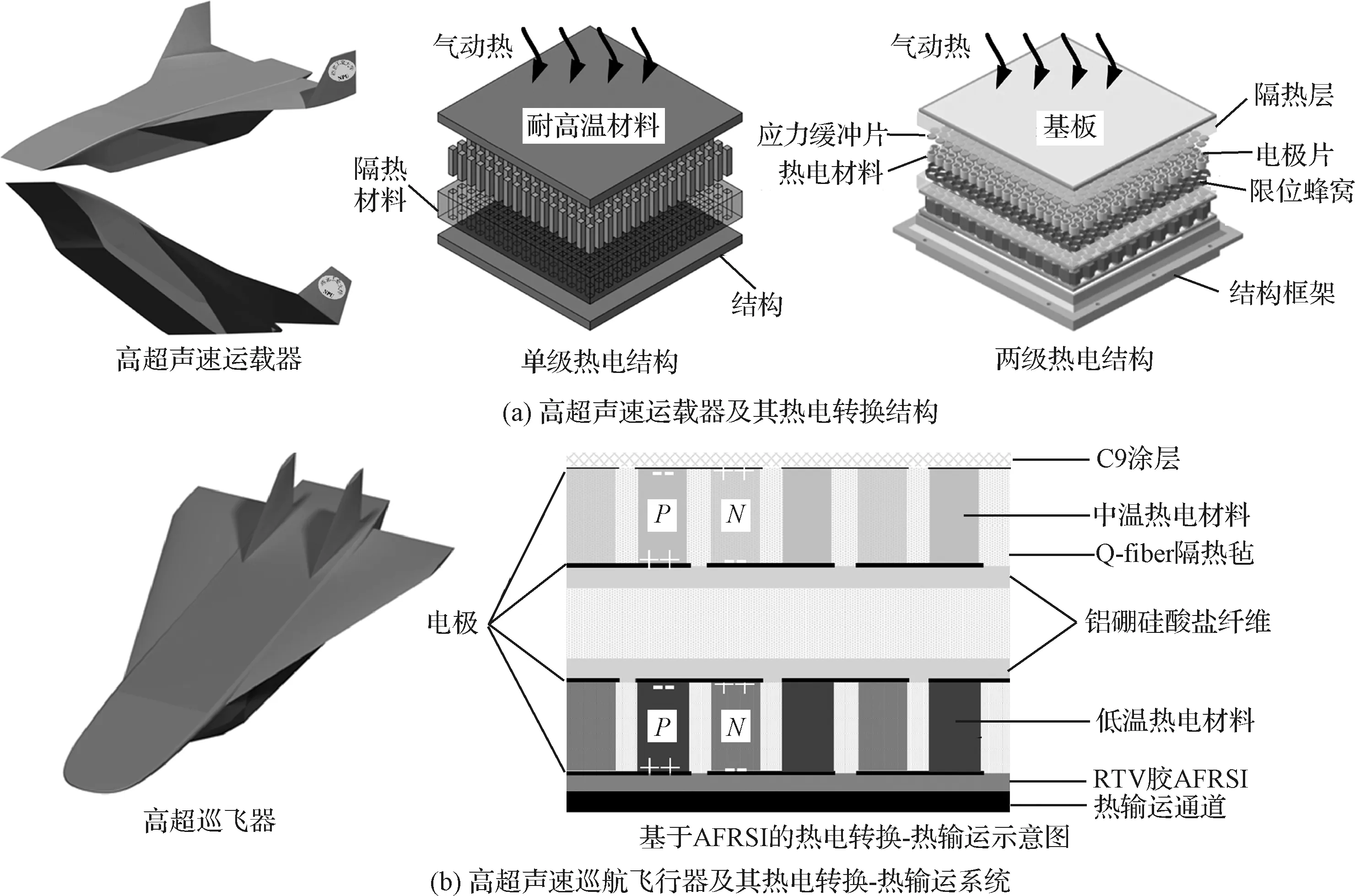

高超声速气动热的热电转换

针对高超声速飞行条件,Cheng团队开发了热输运和热电转换结合的热管理系统,并针对单级、两级和三级结构热电结构开展了系统的性能评估(图4);Gong等及Gao等针对高超声速运载器(0~8,高度0~60 km)设计了高温单级热电转换结构,随后考虑电极、应力缓冲、热电材料限位等细节设计了高温-中温两级结构,开展了力-热-电性能评估(图5(a));Gou等针对高超声速巡航飞行器的背风面区域,基于柔性隔热毡AFRSI,设计了热电转换和热输运系统(图5(b)),并分别以热电转换效率、单位质量发电功率、气动热转换比率为目标进行了热电转换结构的尺寸优化,获得了较优的热电转换结构方案。

图4 高超声速气动热输运及热电转换系统Fig.4 Hypersonic aerodynamic heat transport and TE conversion systems

图5 高超声速运载器、巡航飞行器及其热电转换结构Fig.5 Hypersonic launcher, cruise vehicle and their TE conversion structure

目前,高超声速气动热的热电转换技术还需开展以下方面的研究:首先,热电转换结构的优化设计方面,高密度的热电材料增加了系统质量,而宽域飞行条件下气动热具有强烈的时空非线性,因此,为了获得最优热电结构,应从形状、拓扑和尺寸三个尺度进行优化设计;其次,热电传递和转换机理方面,多种材料的异质界面接触、高温下变形不匹配等问题会影响结构的热电传递和转换性能,因此需要开展界面效应对热电性能影响机理的研究;最后,热电结构的制备方面,需要解决异质材料的连接、高温高压下的结构可靠性以及高温下的电气接口等问题。

4 结束语

本文从高超声速气动热耗散、输运及转换技术三个方面,分别论述了被动热耗散材料、结构和主动热耗散技术,基于高导热材料、热管和工质对流的热输运技术,以及热再生转换和热电转换技术的研究现状。高超声速飞行器面临的气动热环境极其复杂,需要针对气动热的耗散、输运和转换全过程开展高效管理,还需要从以下方面开展深入研究:

(1)轻质高效的热耗散技术:对于耐高温材料,高温下材料内部的热量传递涉及固相导热、气相导热及辐射换热,受到结构、组成相及缺陷的耦合影响,传热机理的研究和传热性能的表征是研究重点之一;对于隔热材料,低密度、低热导和高强度是材料研发的终极方向,而高温下随着热辐射逐渐增强,隔热性能逐渐降低,因此,值得关注高温下隔热材料力学性能及隔热能力的改善研究;对于热耗散结构,现有方案的使用温度低于1644 K,需要开发适应更高温度、更加轻质高效的热耗散结构;对于主动热耗散技术而言,多孔壁面微细观结构及流固耦合现象、高超声速条件下高速高温气流与工质气体之间的相互影响、高温下气体的化学反应等引起的复杂流动和传热机理,还需要进一步研究。

(2)兼顾均匀、高效和容错性的热输运技术:对于高导热材料,以C/C和C/SiC为代表的复合材料通常具有轻质高强的特点,可以较为方便地实现承载和热输运功能的一体化,然而,受限于材料本身的导热能力(小于900 W·m·K),仍然具有热输运效率较低、热输运均匀性无法保证等缺点,如何从材料研发、方案设计层面解决上述问题还需要更多研究;对于热管,受限于传热极限、启动、热输运均匀性等问题,从轻质高导热的管壁材料、化学兼容的吸液芯和工质材料等不同角度开发新型热管,并探索复杂构型和力热条件下的热管方案设计技术是下一步的研究方向;对于工质对流技术,热输运路径的设计应考虑均匀性、容错性和高效性,仿照植物叶脉的路径设计值得研究。

(3)热再生和热电转换技术:对于再生转换技术,气动热分布不均匀、离推进系统远以及热覆盖面积大所导致的再生轨迹复杂、路径长和成本高的问题是研究重点;对于热电转换技术,兼顾高转换效率、低导热系数和强韧性的热电材料,热电材料与电极材料、承载材料、防热材料等异质材料间的连接,热电结构中异质界面接触效应以及结构在高温下的热变形等问题,需要更深入的研究。