基于NI PXI起步意图对离合器结合过程影响分析

2022-09-22包科杰

包科杰,李 峰

(1.襄阳汽车职业技术学院,湖北 襄阳 441021;2.湖北汽车工业学院机械工程学院,湖北 十堰 442002)

1 引言

车辆起步时,离合器结合过程处于滑摩状态下时,摩擦转矩会有较大波动。起步意图的不同,造成油门开度和变换速率的差异,使得离合器的结合速度差异较大,进而对传动系统的转矩波动和使用寿命造成重大的影响[1]。离合器理想的结合过程是平稳且滑摩功较少,其最优控制就是以在合理的冲击度下使滑摩功最小。因此,对不同起步意图对离合器的结合过程影响开展研究,具有重要的应用价值。

国内外学者开展一定研究:文献[2]针对离合器过渡过程的平稳性和接合元件热负荷进行分析,以此作为指标开展换挡品质评价;文献[3]基于AMESim建立整个传动系统的动态模拟仿真模型,分析换档过程中的不同影响因素及规律;文献[4]通过识别汽车行驶环境和驾驶员意图,对控制参数进行自动调整,实现差异化的换档控制;文献[5]建立了基于系统控制和人机交换的换挡模型,提升控制模型分析的精准度。

根据自动变速箱的结构特点,针对离合器结合过程进行分析,建立离合器结合过程的数学模型和动力学模型,建立影响车辆换挡品质的评价指标对离合器结合过程进行评价;基于Simu⁃link建立离合器结合过程的分析模型;基于以上模型,采用Mat⁃lab/RWT 和NI-PXI系统建立整个系统的实时仿真系统模型;分析不同算法和步长对实时仿真结果的影响,获取最优步长设计;分析缓起步、正常起步和急起步等三种不同的起步意图对离合器结合过程的影响规律,为设计提供参考依据。

2 离合器结合过程动力学模型

2.1 自动变速箱模型

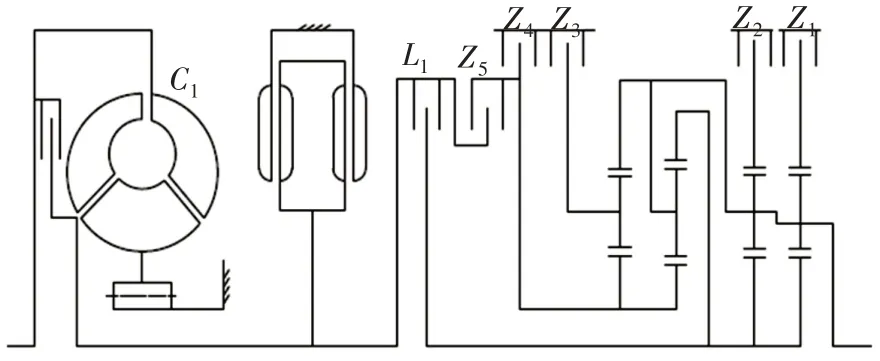

所研究自动变速器主要由液力变矩器,缓速器,离合器,行星齿轮减速机构和液力控制系统组成[6]。变速器三维图剖视图,如图1所示。

图1 变速器三维图剖视图Fig.1 3D Sectional View of the Transmission

通过结合不同档位的离合器或制动器,使不同的行星排参加工作,改变其动力的传递路线,就可以实现不同的档位[7]。自动变速器的传动结构简图,如图2所示。选择某一档位时,只需闭合相应的离合器就可实现相应的档位。

图2 自动变速器传动结构简图Fig.2 Schematic Diagram of Automatic Transmission Structure

2.2 离合器结合过程动力学模型

车辆起步时离合器结合分三个过程:

(1)主从动片完全分离状态,此时离合器不传递扭矩;

(2)主从动片滑摩状态,此时离合器主从动片有转速差,以动摩擦的形式传递扭矩[8];

(3)主从动片完全结合状态,此时离合器主从动片转速相同,以静摩擦的形式传递扭矩。在上述三个阶段中,离合器片完全分离状态、离合器片完全结合状态下传递扭矩不会出现大的波动,是处于相对稳定的状态;而在离合器片滑摩状态下摩擦转矩会有较大波动。

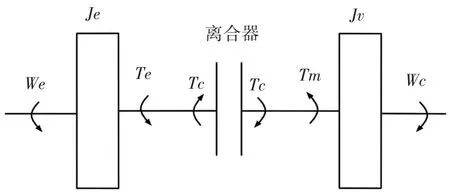

在车辆起步时,是通过离合器摩擦片结合来将动力传递到驱动轮上[9]。车辆传动系统中包含多个环节,为了对离合器进行更好地分析,需要将传动过程进行一定的简化。其简化后的动力学模型,如图3所示。

图3 离合器滑摩状态模型Fig.3 Model of Clutch Slipping State

可建立如下模型:

输入轴:

输出轴:

完全结合时的模型,如图4所示。

图4 离合器完全结合状态模型Fig.4 Clutch Fully Engaged State Model

可建立如下模型:

2.3 离合器结合过程评价指标

车辆的换挡品质就可从冲击度和滑摩功两个方面来评价[10]。

2.3.1 冲击度

车辆冲击度定义为j,它可以用车辆的加速度变化率来表示,这样可以把其他因素,如路状况、车速大小等因素排除在外。其表达式为:

对于某一具体车而言,其中自动变速器传动比ig、液力变矩器转速比i0、摩擦片间摩擦因数μ、摩擦副个数z、摩擦片有效作用半径Rc、s、动力传递系统效率ηT、摩擦片与从动片的初始间隙δ、转矩M、轮胎半径r都是定值,故冲击度j只会随离合器工作压力变化变化而改变,要实现对离合器冲击度的控制,只需对离合器工作油压进行控制[11]。

2.3.2 滑摩功

滑摩功是由于离合器的主动从片有转速差,导致摩擦产生的大量热。它反映了离合器结合过程中机械能转化为热量的多少,滑摩功越大表明产生的热量也就越多,摩擦片的温升也就越厉害,摩擦片的受损也就越严重[10]。离合器的滑摩功主要产生于起步阶段、滑摩阶段、趋于同步阶段。其表达式为:

式中:t—离合器结合时间;Tc—结合力矩;(ωe-ωc)—主从动片角速度差。

分析上式可知,可合理控制离合器结合时间、结合力矩(与工作油压有关)、主从动片转速差来控制滑摩功的大小[12]。

2.4 基于Simulink离合器动力学建模

基于Simulink建立离合器系统模型,如图5所示。

图5 离合器系统Simulink 模型Fig.5 Simulink Model of the Clutch System

图中模型包含有发动机模块、滑摩状态模块、同步状态模块、逻辑判断模块、油压模块、离合器扭矩计算模块、冲击度模块、滑摩功模块等。

3 基于Matlab/RWT和NI-PXI的实时仿真系统

3.1 实时仿真系统建立

PXI系统可以连接到任何一种PC机上且可以扩展各种I/O模块。PXI系统由三个基本部分组成:机箱,系统控制器和模块,如图6所示。

图6 NI PXI系统组成Fig.6 NI PXI System Component

打开建立好的Simulink仿真模型,设置仿真开始时间、结束时间、仿真方法等,注意仿真步长设定为定步长;将Simulink模型编译成C语言代码,并导入labview 系统中。参数设置完成后将labview程序部署到PXI平台进行实时仿真。

3.2 步长对分析结果的影响

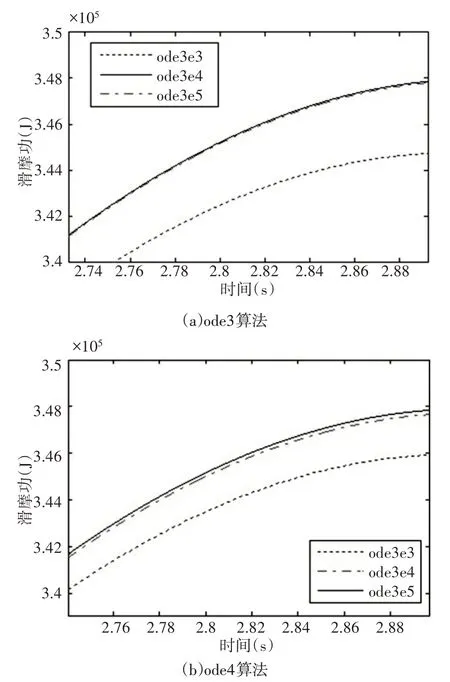

采用simulink 定步长连续算法中的ode3 和ode4 来进行计算。其中,ode3是Bogacki和Shampine 相组合的低阶算法,用于解决非刚性问题,在允许误差方面及稍带刚性问题上效率较高;ode4的精度比较高[13]。

使用ode3、ode4算法中三种不同步长所进行的离合器系统摩擦片滑摩功实时仿真结果放大曲线图,如图7所示。

图7 不同算法实时仿真结果Fig.7 Real-Time Simulation Result of Different Algorithm

由图可以看出,由于单位时间内采集点次数的增加,离合器结合过程产生滑摩功结果有一定误差。当同种算法步长不同时,所得计算结果也有所不同,步长越小计算结果越准确,但计算量有很大增加,因此应该在满足误差允许的范围内尽量的减小计算量。由图7可以看出,步长e3的误差较大,而e4与e5的结果相差不大,因此,应选择步长为e4。相同步长ode3和ode4算法比较,如图8所示。

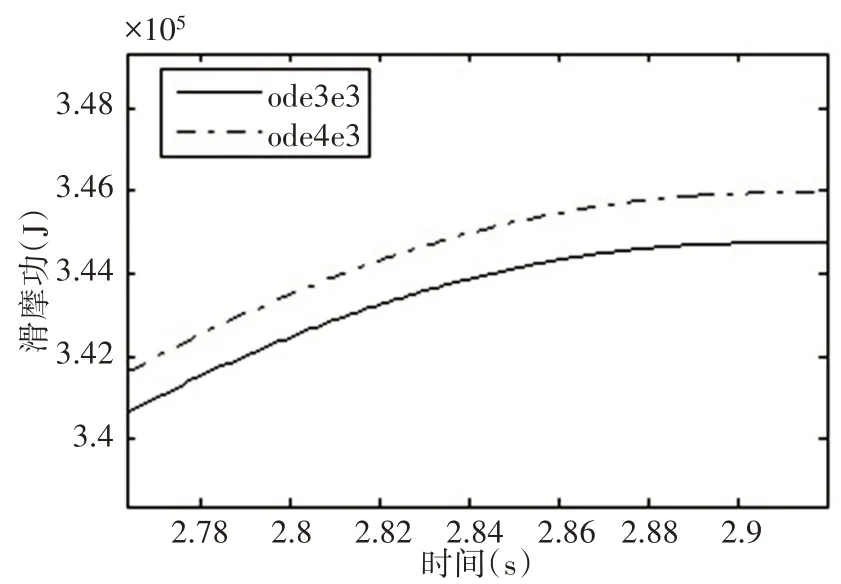

图8 相同步长不同算法比较Fig.8 Comparison of Different Algorithm for Phase Synchronization

图中为相同步长情况下采用ode3与ode4两种不同算法的情况下离合器结合过程产生滑摩功的比较。由图中可以看出,不同的算法对实时仿真结果有一定的影响,因此要根据各自算法的特点、仿真性能与适应范围,正确选择算法,以得到最佳仿真效果。

4 起步意图对离合器结合过程影响

起步意图的差异反应在节气门开度节气门开度α及其变化率dα/dt。按照驾驶员的起步意图不同可分为缓起步、正常起步和急起步。

4.1 缓起步

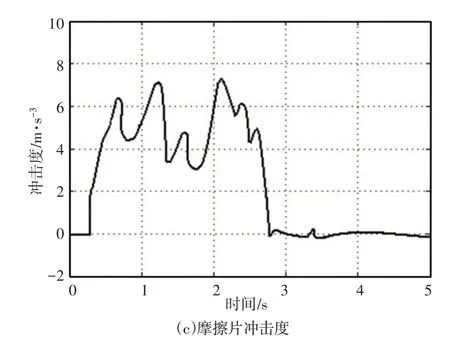

在驾驶员缓起步意图下,节气门开度较小且变化率也较小,此处设置油门开度α为20%,油门开度变化率dα/dt为30%,获得离合器结合曲线,如图9所示。缓起步设置下的摩擦片角速度变化曲线图,如图9(a)所示。缓起步设置下的摩擦片滑摩功变化曲线图,如图9(b)所示。缓起步设置下摩擦片冲击度变化曲线图,如图9(c)所示。从图9(a)中可看出在小油门开度下,离合器结合时间为2.3s,摩擦片结合角速度为52rad/s,由此可以看出离合器摩擦片结合角速度很小且变化很快,发动机在此转速下传递的扭矩不高,不能克服摩擦阻力而导致离合器的转速不断下降。这与现实中在小油门下,离合器结合过快会导致发动机“熄火”是一致的。由图9(b)知,在小油门开度下离合器摩擦片角速度差较小,结合时间也较短,由式(6)可知摩擦片滑摩功的大小与结合时间及角速度差的大小有关,因此小油门开度下产生滑摩功也较小。对比图9(c)对比图9(a)可知,整个过程中,随着从动片角速度变化,摩擦片的冲击度先增加后减小,最大值为6.12m/s,小于国际标准10m/s满足要求。

图9 离合器结合曲线变化Fig.9 Change of Clutch Engagement Curve

4.2 正常起步

在驾驶员正常起步意图下,节气门开度及变化率都有所增大,此处设置油门开度α 为40%,油门开度变化率dα/dt为40%,获得离合器结合曲线,如图10所示。

图10 离合器结合曲线变化Fig.10 Change of Clutch Engagement Curve

4.3 急起步

在驾驶员急起步意图下,节气门开度较大且变化率也较大,此处设置油门开度α为80%,油门开度变化率dα/dt为40%,获得离合器结合曲线,如图11所示。

急起步设置下的摩擦片角速度变化曲线图,如图11(a)所示。急起步设置下的摩擦片滑摩功变化曲线图,如图11(b)所示。急起步设置下的摩擦片冲击度变化曲线图,如图11(c)所示。

由图11(a)中可以看出,在急起步情况下摩擦片角速度变化率较小,离合器结合时间为4.25s,结合角速度为220rad/s,发动机在此转速下能够传递较大扭矩,克服复杂路况的大阻力进行起步。

图11 离合器结合曲线变化Fig.11 Change of Clutch Engagement Curve

由图11(b)可知在急起步情况下,离合器摩擦片结合角速度及结合时间都有了很大的增加,因此结合过程中产生的摩擦功也增大很多。由图11(c)中可以看出,整个过程中,随着从动片角速度变化,摩擦片的冲击度先增加后减小,最大值为7.2m/s,稍大于缓起步情况,但小于国际标准的10m/s满足要求。

5 结论

(1)对于所研究的离合器结果过程,步长e3的误差较大,而e4与e5的结果相差不大,e4与实际结果更为接近,因此,应选择步长为e4进行实时分析;

(2)不同起步意图的结合过程中,急起步阶段摩擦片冲击度最大值为7.2m/s,稍大于缓起步情况,但小于国际标准的10m/s满足要求;

(3)随着油门开度和油门变化率的逐渐增大,离合器结合角速度和结合时间都有所增大,结合过程产生的滑摩功也不断增多。