波峰焊接时间测量方法研究

2022-09-22李孟龙龙小军

李孟龙 龙小军

(广州华凌制冷设备有限公司 广州 511455)

引言

波峰焊自80年代引入我国已经几十年,设备系统结构、设置范围等均已有成熟的参考,工艺参数基本大同小异。但因PCB板材、器件物料、助焊剂、波峰焊设备等影响因素较多,如何提升焊接直通率和保证焊接强度至今仍是电子制程品质绕不开的话题。目前,采用测温仪器过炉测试炉温曲线是检查预热和锡炉温度最常用的方法,但对PCB浸锡时间存在一定的局限性。

1 波峰焊接原理

按照设备结构区域,一台波峰焊机主要分为助焊剂喷雾区、预热区、焊接区。PCB在波峰焊设备内的主要工艺过程是:

1)首先进入喷雾区,助焊剂经过喷雾装置在一定压力下被均匀喷淋到PCB焊接面,去除附在铜箔表面的OSP膜(针对OSP板)及油污,并降低高温锡料的表面张力,促进焊接时锡液的漫流,以达到良好的焊接效果。

2)其次经过预热区域,避免PCB在过高温锡炉时急剧受热,并使助焊剂中的有机溶剂充分挥发,激活助焊剂中的活性成分。

3)预热之后进入锡炉焊接区,PCB焊接面的铜与高温液态锡发生反应,形成铜锡合金,达到焊接目的。

锡炉焊接是一个复杂的物理和化学综合反应的过程。高温熔化的焊锡Sn与铜Cu金属焊盘,在热量(温度×时间)足够的情况下,锡原子和铜原子相互结合、渗入,形成铜锡合金,称为介面合金化合物。英文Inter-metallic Compound,简称IMC。如图1、2所示,正常焊接后,将焊点金相研磨切片,通过显微镜可以观察到合金层,其主要成分是Cu6Sn5。

铜锡合金的生成主要有温度和时间两个影响因素,温度越大、焊接时间越长,那么形成合金的厚度越大,焊接强度也就越高。如图3,合金厚度与焊接时间大约形成抛物线的关系。当然,也不是无限制增加焊接强度,还需要考虑电子器件和PCB在高温下的承受能力。

2 浸锡时间不合格的影响

波峰焊锡炉内有两个波峰,扰波和宽平波。正常生产时宽平波必须开启,而扰波冲击力较大,主要针对板底有SMD元件的PCB,要开启扰波提高上锡效果防止阴影效应以及空焊,而板底只有DIP插件器件时可以关闭;一般情况下,焊点浸锡单波要求(2.5~3.5)s,双波(2.5~3.5)s。如果浸锡太短,Cu和Sn没有足够的反应时间,就很难形成合金或焊接强度差,导致虚焊不良影响焊接可靠性;而如果浸锡太久,一方面电子器件在持续高温下影响可靠性、甚至出现热失效,另一方面容易造成PCB板变形以及板层之间绝缘性能下降。因此,在焊接温度固定的情况下,浸锡时间是影响焊接质量的关键参数之一。

3 影响焊接时间的因素分析

影响焊接时间的因素是多方面的,主要有运输链速,高温液态锡流动效果以及倾角设置等。目前电子行业针对设备参数设置上有成熟的参考设置,但根据不同的产品如何优化、匹配以达到最佳的焊接效果,是需要进一步研究的。

3.1 运输链速

波峰焊运输链速不但影响浸锡时间,同时也关系到喷雾效果、预热是否满足。根据不同的PCB类型,设置合理的链速是非常重要的。以空调主板为例,一般双面沉铜板推荐设置1.3 m/min;内机单面板推荐设置1.4 m/min,带载具的主板要进一步降低链速至1.2 m/min以提高焊接效果。

3.2 挡板部件影响

如图4、5所示,因保养不及时、挡板部件老化等,造成氧化物堵孔、或局部漏锡,出现液态锡没有正常形成波峰,PCB个别焊点位置无法接触焊锡或接触时间不够导致焊接不良。这种情况在生产过程中是常见的一种问题,特别是带载具的机型,更容易出现空焊,需要定期保养并按时检查波峰状态,以便马上应对。

3.3 其他影响因素

其他影响的因素还有液面高度和导轨倾角。随着生产消耗以及锡的氧化,锡炉内的焊料不断减少,需要及时补充锡条。每次加入锡条后,高温液态锡的高度会出现明显变化,就要通过变更波峰焊的马达频率调整液面,这样会影响PCB浸锡时间。另外,波峰焊运输导轨倾角通常要求设置5~7 °,便于液态锡脱离焊点,减少连焊发生,倾角大小也是影响PCB接触的一个因素。所以,以上参数发生变化,以及锡炉清理锡渣、或进行大保养重新加锡后,均应测试浸锡时间,确保符合工艺参数范围。

4 浸锡时间测量方法

针对常用的炉温曲线测试方法,需要提前准备和待生产PCB板材及厚度相同的主板成品制作专用测温板,在主板上布置一定数量(一般不小于3个)的热电偶,分别在小器件(如阻容)布局密度较高的位置,大热容量器件位置(如电源模块,接地层等),关键器件和密间距器件(如QFN散热焊盘、BGA中央焊球上)位置,使用高温胶带或红胶固定在板面,利用炉温测试仪器连接热电偶并过波峰焊。完成后将炉温测试仪连接电脑,通过专用软件读取预热+锡炉的炉温曲线参数,并在界面呈现出来。

波峰焊炉温曲线是检验温度(尤其是预热曲线)符合性的日常测试项目,通过图6曲线参数查看预热温度趋势是否合格,但因3条曲线重合度高、根据界面显示人工读取时存在误差,无法对每条曲线都能够准确判断温度数值是否符合,下面介绍另外2种检查浸锡时间的方法。

4.1 玻璃板刻度计算法

使用最小刻度围为1 mm的透明石英玻璃平板过炉,在锡炉液面上方时停止运输,读取液面在刻度的宽度。以1.4 mm/min链速为例,单波宽平波浸锡时间范围要求(2.5~3.5)s,那么液面宽度范围:

最小宽度(时间×链速)=2.5×1.4/60≈58.3 cm;

最大宽度(时间×链速)=3.5×1.4/60≈81.6 cm;

这个方法能够快速观察平整度状态,并根据宽度判断是否合格范围内(图7)。缺点是不能准确量化计算,不适合在生产效率要求较高的场景下应用。

4.2 短路计时测量法

液态锡和锡槽是一个大的导体,相互导通无阻值。采用工业计时器,在PCB过炉时通过焊点与锡槽短路计时来测试。工业计时器的原理非常简单,将单片机(如STC90C5RC)和LCD再辅助以最小系统即可实现,两极端子短路开始计时,开路时暂停,再次短路则继续计时,按复位键可归零,类似体育短跑项目常用的计时表。计时器价格便宜才几十块钱,在网商平台上均可以购买到。

如图8所示,计时器的两端分别接PCB单个线路的焊点和锡炉金属本体,当焊点过液态锡面时,计时器两端短路,计时器开始从零计时,当焊点离开高温锡料时开路,则停止计时;这样就可以准确读取浸锡时间,精度可以达到0.01 s。

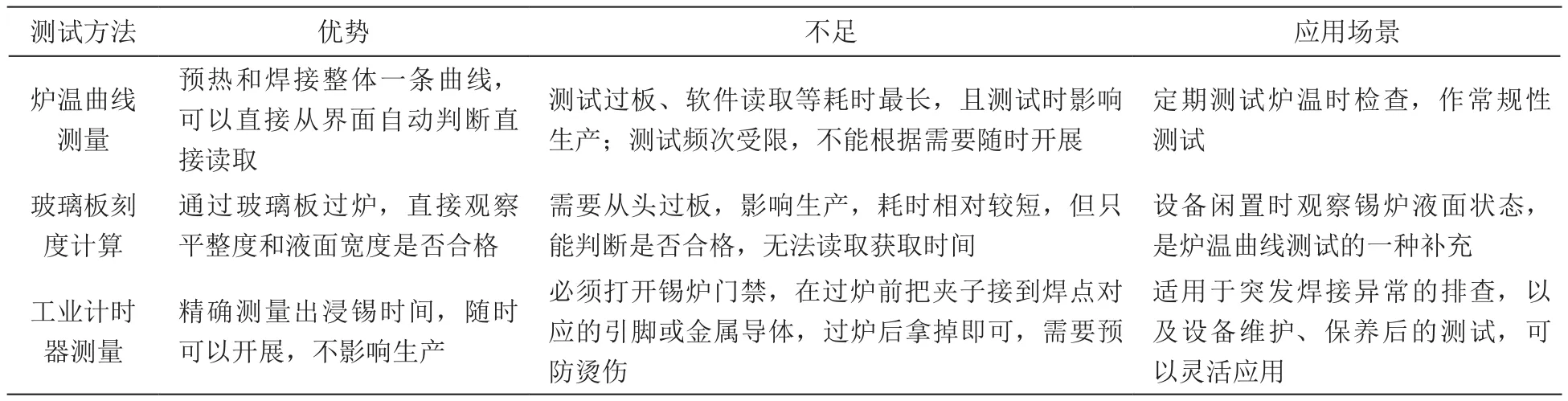

以上介绍的几种测量方法可以在不同场景下选择使用。不同测量方法效果对比见表1。综合角度来看,采用工业计时器测量是准确度高、测试难度较低,更适用于准确判断浸锡时间的符合性。

表1 不同测量方法效果对比

5 小结

PCB过炉的浸锡时间是影响焊接品质的重要因素,严格来说每次设备刚开启、链速改变、中途添加锡料、或调整波峰高度等均要测试判断是否符合工艺要求,以确保焊接品质。3种测试方法尤其使用工业计时器并不耗费太多精力,实际生产中针对波峰焊的管控,应将PCB焊接时间项纳入日常管理,以预防焊接不良发生。