变频空调室外机散热研究

2022-09-22丁东青黄茂科

丁东青 黄茂科

(珠海格力电器股份有限公司 珠海 597000)

引言

变频机组室外机其电路板集成模块功率大,发热量多,需要对模块进行辅助散热,研究数据表明,电路板中电子元器件的温度每升高一度,可靠性下降5 %,而55 %电路板失效问题是由于电子元器件过热造成的,所以元器件散热对空调质量影响很大,本次研究的对象为公司目前具有代表性10 kW侧出风分体式空调室外变频机组。

1 主板模块发热量

10 kW侧出风分体式空调室外变频机经过理论计算发现在不增加散热器的基础上,主板模块的温度可以达到120~130 ℃,想要保持元器件工作的稳定性,需要将目标温度设置为70 ℃,模块发热量:

式中:

Q1—模块发热量;

Rth1—模块的IGBT部分热阻;

Rth2—模块的FWDI部分热阻;

t1—模块内部最高结温;

t2—目标温度值:70 ℃。

2 散热方式及散热量

2.1 冷媒冷却散热器

散热原理:利用流动的低温冷媒在铜管中流动,把散发在传热板上的热量带走,其原理图如图1所示。

冷媒管制冷量:

式中:

Q—冷媒管制冷量;

Vp—压缩机排气量;

fc—压缩机运行频率;

i1—冷媒管出口冷媒的比焓;

i2—冷媒管进口冷媒的比焓 ;

V2—压缩机进口处过热气体的比容m3/kg。

从结果可以看出,环境最恶劣,压缩机最低频率时候的冷媒管制冷量Q大于模块的最大发热量Q1,满足机组散热量。

2.2 微通道冷却散热器

散热原理:在散热板内刻出微小槽道,通过冷却液流经槽道把热量带走。其原理和结构示意图如图2所示。

散热器换热量为:

式中:

Q—散热器换热量;

mc—流体质量流量;

Ti、Tc—流体进、出口温度;

I—加热器电流强度,电压为U。

模块的发热量为:

式中:

Q1—模块的发热量;

Rth1、Rth2—模块的IGBT部分热阻;FWDI部分热阻;

t1—模块内部最高结温;

t2—目标温度值:70 ℃。

经计算散热器的散热量Q为853 W,大于模块的发热量692 W,方案理论可行。

2.3 热管冷却散热器

散热原理:利用液体工质的相变传热,热管两端产生温差,蒸发端的液体就会迅速气化,将热量带给冷凝端,实现降温。热管冷却散热原理图如图3所示。

如图4所示散热结构形式以及CAE分析图。

热管散热器制冷量根据公式:

式中:

Q—热管散热器制冷量;

δ—热管的传热系数;

Af—换热板的换热面积;

Tc—电路板原有温度;

Tf—电路板现在所需温度。

辐射散热:

式中:

Qr—辐射热量,单位W;

qr—单位面积辐射热流密度,单位W/m²;

Ar—辐射传热面积,单位m²。

电路板模块发热量:

式中:

Q1—电路板模块发热量;

Rth1、Rth2—模块的IGBT部分热阻,FWDI部分热阻;

t1—模块内部最高结温;

t2—目标温度值:70 ℃。

因为模块制冷量越大,其产生的制冷效果就越好,经过计算模块制冷量Q为600 W,比电路板模块功率692 W低,所以其散热效果不好,无法满足设计要求,此方案不可行。

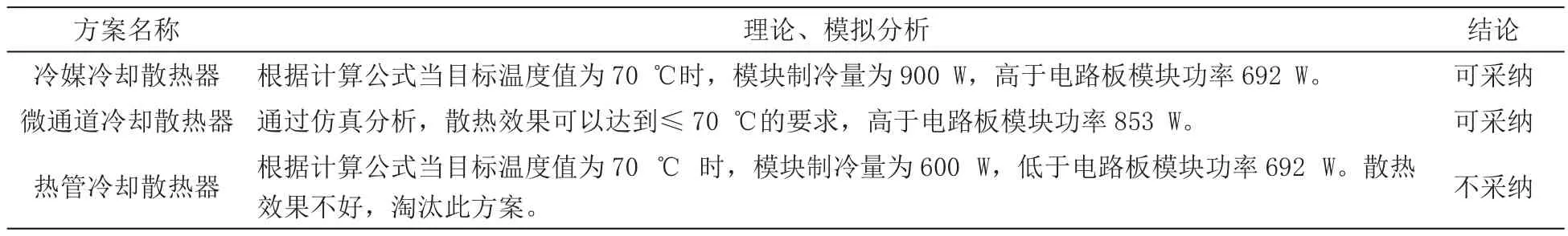

2.4 三种散热方式比较

通过理论计算散热效果,如下结论:散热效果最好的是冷媒冷却散热器,其次是微通道冷却散热器,最后是热管冷却散热器(见表1)。

表1 各散热方式比较

3 最佳方案冷媒散热方案详细设计

3.1 散热板和换热管固定方式

散热板和换热管固定方式有3种,如图5所示。

通过对以上三种方案从加工用时、成本、换热面积、可靠性四个方面进行对比分析,选择序号2的方案,如表2所示。

表2 换热管固定方式确认矩阵表

3.2 散热板大小的确定

由于主板主要是通过模块来散热的,设计散热板时只需要散热板尺寸大于模块尺寸即可,设计太大了会导致散热板成本增加,其性价比降低。我们设计散热板时主要考虑两点:

1)散热板尺寸需要大于模块尺寸;

2)散热板大小要方便固定并与冷媒管能够有充分接触便于散热。

所以综合以上因素,最终设计出散热板尺寸98 mm*71 mm*8 mm。

3.3 散热器管路系统

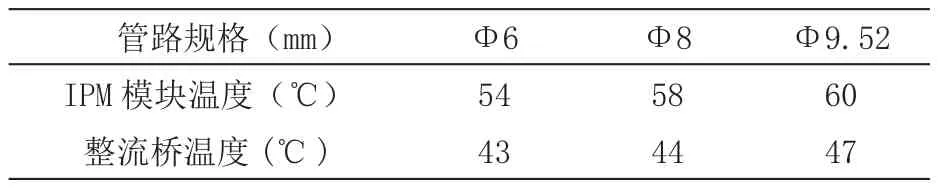

管径大小的确定:常用三种管径规格为: Φ6 mm、Φ8 mm、Φ9.52 mm。

1)从性能方面的影响考虑

从理论上运用公式计算不同管径制作散热器时,散热器进出口端压损的变化值来判断管径对性能的影响。

从表3中我们可以看到,Φ9.52管径的压力损失最小,初步选择Φ9.52管径为最佳管径方案。

表3 各种管径压力损失数据表

2)从模块温度考虑

运用热仿真分析不同管径情况下模块的发热情况,(其中IPM模块和整流桥为电路板主要散热元件),分析结果如表4所示。

表4 各种管径换热器测试温度表

从分析结果可以看出,使用各种管径换热管,IPM模块和整流桥温度均没超标,满足要求。综合以上两方面可得图6所示。

根据以上结论,最终确定换热管管径大小为:Φ9.52 mm

3)管路走管形式设计

在设计换热管的走管时需要考虑到散热充分,所以选择使用180 °弯的管路,保证换热管两次流经散热板,从而能够更多的带走主板热量,确保主板温度降低。

4)冷媒从系统中引出点位置确定

制冷剂引出位置应满足以下2个条件,①冷媒流经的温度比目标温度低。②所确定的位置可持续、稳定散热。

在综合评估了以上两个条件之后,确定制冷剂引出点位置可以从以下三个方案考虑:①从冷凝器出口主流路中旁通引出(图7);② 经板式换热器过冷后引出 (图8);③从冷凝器出口主流路引出(图9)。

通过对各方案进行了实验测试,得出如下结果:

方案a:冷媒从冷凝器出口主流路中旁通引出

通过和常规的铝制肋片强制风冷散热器实验数据进行对比分析,如图10所示。

通过对比我们发现:该方案在实验进行到1 h后,模块温度超过70 ℃(图中亮红线标记出),模块温度高,不满足目标要求,因此不采用此种方案。

方案b:冷媒经板式换热器过冷后引出

通过和常规的铝制肋片强制风冷散热器实验数据进行对比分析,如图11所示。

从图11中我们可以看出:该方案虽然使得IPM模块温度较低,可达到降温目标,但是随着时间的增长,当实验进行到1.5 h后,模块温度接近20 ℃(图中亮红线表示),这时由于温差效应,环境中的热空气遇到较冷的模块表面,在模块上面会出现凝露水,凝露水如果滴落到控制电路上,就会存在电气安全隐患,因此该方案也不采用。

方案c:冷媒直接从冷凝器出口主流路引出

通过和常规的铝制肋片强制风冷散热器实验数据进行对比分析,如图12所示。

从图12中可以得出结论:冷媒冷却方案数据(绿色线条)各项指标满足预期要求,因此最终采用该方案。

4 结论

1)散热效果最好的是冷媒冷却散热器,其次是微通道冷却散热器,最后是热管冷却散热器。

2)冷媒换热器中换热管固定在一块散热板上,不影响散热性价比最高。

3)冷媒换热器中热管的走管使用180 °弯的管路,两次流经散热板,换热效果好。

4)冷媒换热器冷媒从冷凝器出口主流路引出,能够防凝露且换热效果好。