带辅助散热设备的油浸自冷式变压器热路模型研究

2022-09-21章浩陈旭灿李钊涛李欣林碧仁霍伟锋刘刚

章浩,陈旭灿,李钊涛,李欣,林碧仁,霍伟锋,刘刚

(1.华南理工大学 电力学院,广东 广州 510641;2.广东省绿色能源技术重点实验室,广东 广州 510641;3.广东电网有限责任公司东莞供电局,广东 东莞 523000)

油浸式电力变压器是传输和分配电能的关键设备[1],其运行可靠性关系到电网的安全运行。由于用电需求的快速增长以及新建变电站的困难,变压器过载运行现象频繁发生[2],由此导致的过热问题也愈加凸显[3]。变压器的负载能力和使用寿命在很大程度上取决于其热特性,即变压器内部向周围环境的散热能力[4]。变压器顶层油温和热点温度是表征内部热状态的重要参量,若能准确获取,对保障变压器的安全运行、指导负荷控制有重要意义[5]。

当前,110 kV油浸式变压器多为油浸自冷式(oil natural air natural,ONAN),其散热方式主要为片式散热器的自然对流,散热能力有限。因此,提高散热器的散热性能备受关注[6]。文献[7]利用计算流体动力学(computational fluid dynamics,CFD)优化散热器的设计,探究最佳削肩角度等结构参数;文献[8]通过在散热器表面冲压涡流发生器来提高其空气侧散热性能。殷浩洋等[6]采用石墨烯复合涂层来提升散热器的导热性能和辐射性能。

但上述研究多针对散热器的生产设计服务,而对于在运ONAN变压器而言,加装冷却风扇是行之有效的辅助散热措施[2]。目前,研究人员主要关注改变冷却风扇吹风方向与布置方式对改善散热器散热性能的影响[9-10],对加装冷却风扇后ONAN变压器的热特性评估较少。

为准确获取变压器的内部温度,国内外学者开展了大量研究:文献[4,11]利用Kalman滤波、核极限学习机等人工智能算法预测顶层油温与热点温度,但需要有大量多工况下的实测数据以供算法学习和优化;文献[12-13]利用有限元法仿真变压器的内部温度分布,计算精度高,但此方法计算量大,实时性差;文献[14]提出基于传热学与热电类比原理的热路模型法,具有计算快速准确等优点,受到众多学者青睐[15]。为提高计算精度,研究人员着力优化热路模型中热源、非线性热阻等参数的计算以及温度节点的选取[5,16-18]。值得注意的是,现有模型主要针对ONAN变压器或是投运前已配备风扇的油浸式变压器,即热路模型所需的额定温升值可在出厂温升试验报告中获取。而对于投运后加装风扇的ONAN变压器,其额定温升值是很难获取的,故利用现有模型很难准确评估变压器热特性。为此,有必要提出一种热路模型,以评估ONAN变压器加装冷却风扇前后(不同散热方式下)的热特性。

本文基于对变压器散热过程的优化分析,增加平均壁温与平均油温2个温度节点,引入表征散热能力的散热器空气侧热阻,提出改进的变压器热路模型。随后针对改进模型的关键参数,分别计算散热器在不同散热方式下空气侧的对流换热系数。最后通过变压器实测温度数据与厂家软件计算值的对比,验证改进模型的准确性。

1 油浸式变压器热传递过程

油浸式变压器运行时,铁心和绕组等部件产生热量,以热传导方式传递至各发热部件表面,再以热对流方式从各表面传递给周围的变压器油。变压器油吸热后温度升高,密度减小,在热浮升力的作用下向油箱顶部流动。顶部热油少部分沿油箱壁向下流动,其余汇入上集油管后分配到各散热片中,并通过热对流方式将热量散发至油箱壁和散热片壁,最终通过热对流和热辐射的方式将热量散发至周围空气。变压器油经散热片冷却后密度增大,在重力作用下汇入下集油管,重新流回油箱,形成变压器的闭合自然油循环路径[19]。

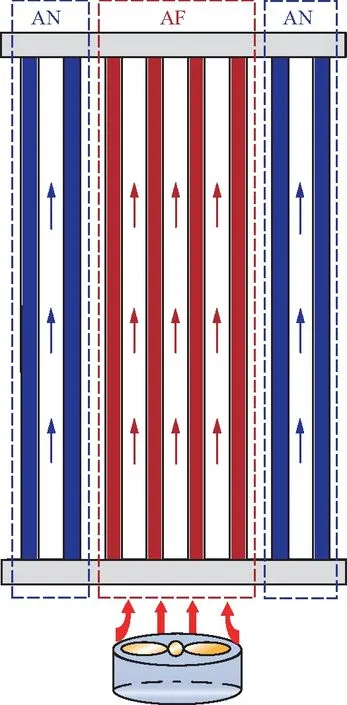

根据散热片散热能力的差异,有自然风冷却(air natural,AN)和强制风冷却(air forced,AF)2种风冷方式。当油浸式变压器以ONAN方式运行时,散热片的热量主要由自下而上流动的空气带走,散热能力有限。对于ONAN变压器,散热器外壁与空气之间的传热效率低,这成为限制散热器散热能力的关键因素[20]。因此,在高温、高负荷时期,为保障ONAN变压器安全运行,运行调度部门选择加装风扇以提高散热器空气侧的散热效率,将AN方式改造为辅助散热方式。当冷却风扇开启时,热空气被风扇吹走,冷空气迅速补充,散热片间隙中的空气流速加快,使空气侧对流换热系数提高,导致散热片被空气带走的热量增加(即风扇未开启时空气侧散热量Q1小于风扇开启时空气侧散热量Q2)[19],进而降低变压器的运行温度。变压器油流循环与散热器的散热方式改造如图1所示,图中带箭头虚线所示为变压器闭合自然油循环路径。

图1 变压器油流循环与散热器的散热方式改造示意图

2 改进的变压器动态热模型

基于变压器散热过程的优化分析,建立考虑平均油温、平均壁温以及散热器空气侧热阻的改进热路模型,为探究散热器散热方式改变对变压器热内部温度的影响分析提供技术手段。

2.1 模型搭建

依据现有研究基础[15,21-22],分析散热器散热方式改变对变压器内部温度的影响,本章从温度节点和热阻的角度对传统Swift热路模型[14]进行改进。分析变压器热传递过程发现:作为冷却介质的变压器油和外界空气,它们之间以油箱壁和散热片壁(简称为“外壁”)作为热交换边界,即壁温是分析内部产热与外部散热模块耦合的重要温度节点[23]。同时,壁温的引入便于其与环境温度之间建立热阻,以直观表征不同散热方式下散热器的散热能力;故本文将平均壁温增添为改进热路模型的温度节点。平均油温作为反映变压器内部整体温度水平的重要参数,也是出厂温升试验的测量参数,将其作为温度节点有助于求取改进热路模型中的热阻[15]。根据上述分析,结合变压器的热传递路径,本文建立的改进热路模型如图2所示。改进热路模型由4个子集总参数模型[23]构成:热点温度对顶层油温热路模型〔图2(a)〕、顶层油温对平均油温热路模型〔图2(b)〕、平均油温对平均壁温热路模型〔图2(c)〕、平均壁温对环境温度热路模型〔图2(d)〕。输入环境温度,利用平均壁温对环境温度热路模型计算平均壁温,将其视为平均油温对平均壁温热路模型的输入量,进而计算出平均油温,依此类推,最终可计算出热点温度对顶层油温热路模型中的热点温度。图2中:qCu、qFe分别为变压器的负载损耗、空载损耗;θamb、θwall、θoa、θtop、θhs分别为环境温度、平均壁温、平均油温、顶层油温和热点温度;Cth1、Cth2、Cth3、Cth4和Rwall-amb、Roa-wall、Rtop-oa、Rhs-top分别为4个子模型的集总热容和非线性热阻。

由图2可得,该模型对应的微分方程组为:

图2 改进的热路模型

(1)

2.2 模型参数确定

2.2.1 热源

变压器的热源包括空载损耗qFe和负载损耗

qCu。其中,qFe可视为定值[21],而qCu与负载电流的平方成正比[21]。因此,变压器总热源可表示为

(2)

式中:qCu,N为额定负载损耗;K为负载系数,即负载电流I与额定电流IN的比值。

2.2.2 热容

根据热容的定义[21]可得

Cth=cpm=cpρV.

(3)

式中cp、m、ρ和V分别为各部件的比热容、质量、密度和体积。结合变压器热量传递过程,可得:

(4)

式中CCu、CFe、Coil和Cvol分别为绕组热容、铁心热容、变压器油热容以及油箱与散热器热容之和。

2.2.3 热阻

油浸式变压器内部的热量传递主要依靠变压器油的对流换热[22]。根据传热学原理,变压器油对各部件的非线性热阻

R=1/(hoilA).

(5)

式中:hoil为对流换热系数;A为等效对流换热面积。

由式(5)可知,确定非线性热阻的关键在于确定hoil。文献[21]给出了求解hoil的经验关联式:

(6)

式中:λoil、ρoil、αVoil、μoil和cpoil分别为变压器油在所处温度下的导热系数、密度、体积膨胀系数、动力黏度和定压比热容;L为特征长度;C、n为常数,对于ONAN变压器而言,C取0.59,n取0.25[21];g为重力加速度;Δθ为传热温差。

考虑到温度变化对μoil的影响最大[21],结合式(5)与式(6),非线性热阻可进一步简化为[21]

(7)

式中ΔθN、RN分别为额定负荷下的传热温差和非线性热阻。其中,RN为额定温升与额定损耗的比值,即RN=ΔθN/qN;μr为任意负荷下的μoil与额定负荷下的油动力黏度μoil,N的比值。

表1所列为变压器油物性参数。

表1 变压器油的物性参数

对于变压器外壁而言,其与外界环境存在热对流与热辐射2种热交换方式[21],因此,外壁对空气的非线性热阻Rwall-amb可表示为:

(8)

式中:hairr、hairt分别为散热器壁和油箱壁空气侧对流换热系数;hrr、hrt分别为散热器壁和油箱壁空气侧的等效辐射换热系数;Ar、At分别为散热器壁和油箱壁的等效对流换热面积;Arr、Art分别为散热器壁和油箱壁的等效辐射换热面积;ε为外壁的表面发射率,取0.85[6];σ为斯忒藩-玻耳兹曼常数,取值5.67×10-8W/(m2·K4)。

对于ONAN变压器,散热器散热方式改变对变压器油侧的传热影响较小,但对外壁和外界空气之间的传热能力有明显影响[20],即对热阻Rwall-amb影响较大,因此准确计算不同散热方式下的热阻是准确评估变压器热特性的关键。由式(8)可知,在不改变变压器结构参数的前提下,计算Rwall-amb的关键是计算散热器空气侧对流换热系数hairr。以下针对不同散热方式下hairr的计算展开研究。

3 不同散热方式下hairr求取

考虑到散热器在不同散热方式下的传热机理不同,本文以东莞局某110 kV ONAN变压器为例(以下简称“目标变压器”),分别计算自然对流(AN)和加装风扇(辅助散热)2种方式下的hairr。目标变压器的主要参数见表2。

表2 目标变压器主要参数

3.1 AN方式

将散热片视为竖直平行面板[3],当散热器以AN方式运行或冷却风扇未开启时,空气侧自然对流换热系数hN可由文献[3]提出的经验公式计算得出:

(9)

式中:Nuair、Raair、Grair和Prair分别为空气的努塞尔数、瑞利数、格拉晓夫数和普朗特数;cpair、λair、ρair、μair和ɑV分别为空气的定压比热容、导热系数、密度、动力黏度和热膨胀系数。

由式(1)—(9)和表2可得:若给定负荷和环境温度,则可求得自然对流情况下的hN。同理,通过调整式(9)中的特征长度与经验参数,也可获取对应运行条件下的hairt[13]。其中,空气的物性参数见表3[17]。

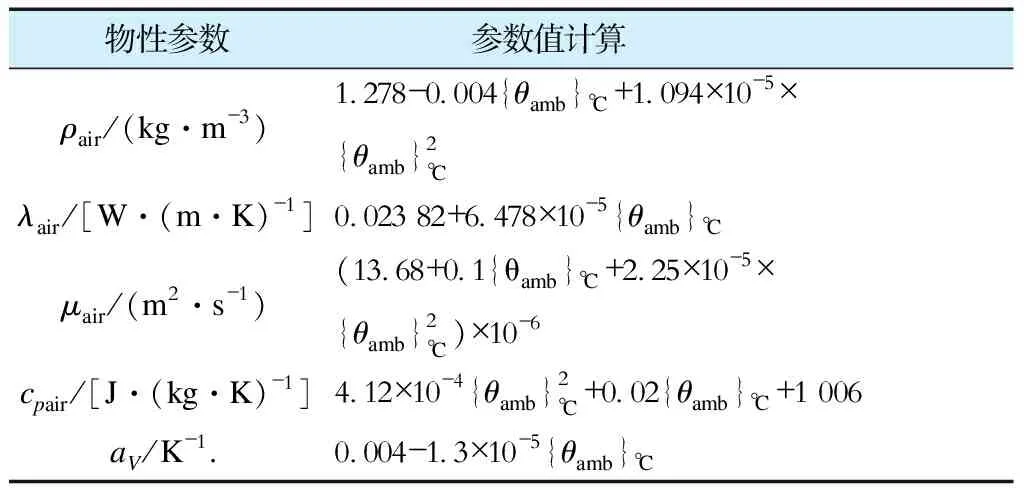

表3 空气的物性参数

3.2 辅助散热方式

3.2.1 计算方法

冷却风扇开启时,考虑到冷却风扇与散热器的结构尺寸不匹配,导致其不能覆盖散热器组中的全部散热片,即散热器处于混合对流状态(同时存在自然对流和强制对流)[2],如图3所示。

图3 散热器混合对流示意图

对于工作在自然对流状态的散热片,hN可由式(9)计算。而对于工作在风扇作用范围内的散热片,其空气侧为强制对流。考虑到散热器各间隙中空气流动复杂,流速分布不均,且各散热片的受风面积不一致,若通过现场实验获取各散热片的强制对流换热系数hF,难度较大。因此,本文通过搭建散热器底部加装风扇的有限元仿真模型获取各散热片的hF。

3.2.2 仿真计算结果

目标变压器加装6组风扇的布置情况如图4所示。由图4可知,风扇呈对称方式布置,本文选择高压侧的散热器(①—⑦)进行分析。考虑到高压侧各散热器受风面积的差异,可将散热器分为3类:一类为未布置风扇,即B相散热器③和⑤;二类为2组散热器布置1台风扇,即A相与C相的散热器;三类为1组散热器布置1台风扇,即B相散热器④。根据3.1节的分析,散热器③、⑤的对流换热系数hN由式(9)计算。对于二类布置方式,本文以A相散热器①和②为例,建立相应的有限元仿真模型来计算hF。图5为有限元仿真模型的几何示意图。

图4 目标变压器的风扇布置方式

如图5所示,散热器①和②被放置在1 620 mm×1 240 mm× 3 700 mm的空气域中。其中,目标变压器配套鹅颈式片式散热器,其结构参数如下:片宽520 mm、高片高2 500 mm(共21片)、矮片高2 000 mm(共3片)、片间距45 mm。距离A相散热器底部100 mm处加装直径d=700 mm、风量Q=13 000 m3/h、高度200 mm的风扇。为方便计算,仿真模型做出如下简化[24]:将散热片简化为竖直平板,忽略内部油道,忽略散热片壁厚,忽略散热器的辐射换热。

本模型均采用四面体进行网格划分,并对散热片与空气域交界处附近的网格加密,整体模型的总网格单元数约93万。为求解仿真模型,设置材料参数及边界条件,其中:散热器由冷轧钢板组成,其导热系数设置为54 W/(m·K)[24]。空气域的材料参数设置见表2。将冷却风扇底部设置为速度入口,给定入口风速为9.38 m/s〔由104Q/(9πd2)计算〕;并将空气域顶部设置为压力出口,给定压力0 Pa,空气域四周壁面设为绝热无滑移面。另外,将散热器与空气域的交界面设置为传热交界面,考虑到散热器的对流散热量约占变压器总损耗的90%[3],故各散热片壁面的热流密度均给定为0.9(qFe+K2qCu,N)/Aw,其中Aw为平板散热片的总散热面积。

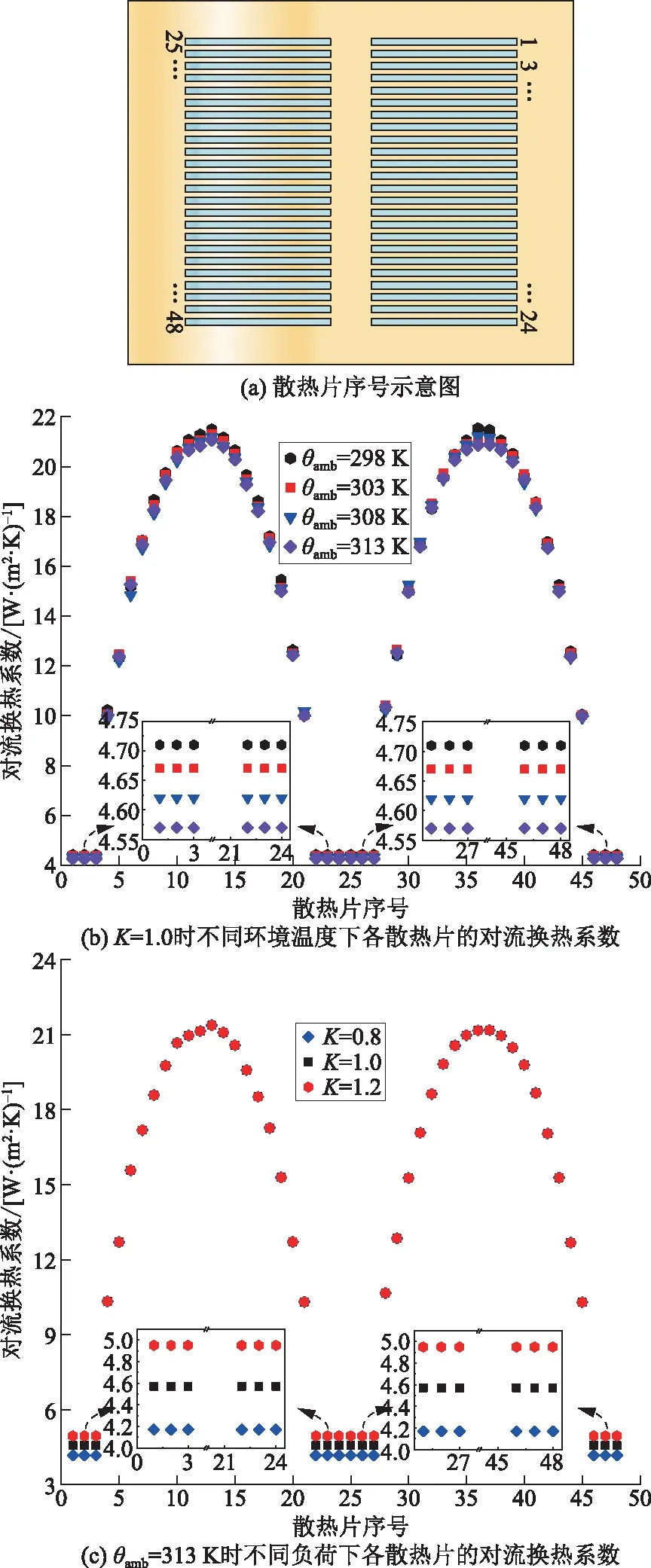

根据上述描述,本文利用Fluent计算当入口风速为9.38 m/s、K=1.0和θamb=298 K时,A相散热器组各散热片的对流换热系数,仿真结果如图6所示。

图6 各散热片的对流换热系数分布

由图6可知,散热器①和②中处于强制对流状态的散热片均为18片,剩余6片处于自然对流状态。同时,各强制对流散热片的受风机作用的面积大小不一,为此,本文选取平均强制对流换热系数hF来表征其冷却能力。为进一步探究负荷、环境温度对各散热片的对流换热系数的影响,借助Fluent获取3种不同负荷、4种不同环境温度下A相散热器各散热片的对流换热系数,结果如图7所示。

图7 各散热片空气侧对流换热系数

由图7可以看出,散热片受风面积越大,其空气侧对流换热系数越大。同时,当负载系数K与环境温度θamb发生改变时,hF变化很小,即可将强制对流换热系数总和∑hFj当成定值;而改变K和θamb对hN有一定影响。考虑到2种对流状态换热能力不同,本文选取散热器空气侧平均对流换热系数hairr以表征安装冷却风扇后的冷却能力。假设有m片散热片处于强制对流,n片散热片处于自然对流,则hairr可表示为

(10)

由图7可得:当K=1.0、θamb=298 K时,散热器①或②的∑hFj=317.7 W/(m2·K)。同样地,根据散热器④与风扇的相对位置关系,对仿真模型进行调整,计算出其∑hFj=485.2 W/(m2·K)。根据上述分析,hairr随∑hNi的变化而变化,而∑hNi又与K和θamb相关,因此,根据目标变压器实际运行负荷和环境温度数据,利用式(1)—(10)即可计算出对应工况下的hairr。

4 结果分析

根据第3章获取的hairr,对比改进模型计算值与现场实测值或者厂家计算值,以验证改进模型对于散热器散热方式改变时热点温度和顶层油温计算的准确性与有效性。

4.1 动态计算结果对比分析

本文以目标变压器为例,采集2021年11月15、16日共2d的实时负载系数K、环境温度θamb、顶层油温θtop数据,各数据的采样间隔为5 min,并获取风扇每天的启停时刻。值得注意的是,目标变压器在投运前已配备绕组温度计,绕组温度计是通过“热模拟”法来获取热点温度的,但该方法已被证实误差过大[18];顶层油温可实时获取,故运行调度部门主要通过监测顶层油温来保障变压器的安全运行[18],本文只对比顶层油温的计算精度。

根据第2章与第3章描述,输入实时的K值、θamb和不同散热方式下的hairr,利用4阶龙格库塔法计算出改进模型在对应运行条件下的θtop。改进模型计算结果与现场实测结果对比如图8所示。

由图8可知,无论散热器处于自然对流状态还是因加装冷却风扇而处于辅助散热状态,改进模型的顶层油温计算值与实测值在变化规律上非常相近,能基本准确反映在运变压器内部的动态传热过程,证明了增加温度节点和优化散热器空气侧热阻计算的可行性。经计算,改进模型在自然对流方式下顶层油温的最大计算误差不超过2.63 ℃,在辅助散热方式下的最大误差不超过2.16 ℃。误差可能是因为热路模型中散热器对流换热系数的求取方法造成的,由于hN是利用经验关联式获取的,经验参数值未能准确反映目标变压器真实的散热情况;其次是仿真模型简化带来的误差,由于实际的散热片表面为波纹状,而表面形状又是hF的影响因素,因此,将波纹板简化为矩形平板可能会使hF出现偏差,进而导致顶层油温计算值偏离实际测量值。此外,对于在运室外变压器,日照辐射、自然风等环境因素也会影响其实际顶层油温值。

图8 顶层油温对比

4.2 稳态计算结果对比分析

为进一步验证改进模型的有效性与准确性,本文增选了2种不同风量的风扇(均为6组、d=700 mm),利用改进模型计算对应运行条件下的稳态顶层油温θtop和热点温度θhs(环境温度均为25 ℃),计算结果如表4所示。

从表4可以看出,虽然改进模型的计算结果与生产厂家软件计算值仍存在一定误差(当K=1.3、Q=9 000 m3/h时顶层油温的最大误差为5.71 ℃,当K=1.0、Q=9 000 m3/h时热点温度的最大误差为2.37 ℃),但仍在可接受范围内,即本文提出的改进模型可准确计算ONAN变压器加装不同风扇型号的顶层油温和热点温度。

表4 不同风量下的稳态温度计算值对比

5 结论与展望

本文提出改进的变压器热路模型,评估了ONAN变压器在2种不同散热方式以及不同风扇型号下的顶层油温和热点温度,并利用实测数据与厂家软件计算值验证了改进模型的准确性,得出以下结论:

a)增加平均油温和平均壁温2个温度节点,并将表征散热能力的散热器空气侧热阻计入热路模型中,更有助于反映ONAN变压器在不同运行条件、不同散热方式下的热特性。

b)与现场实测值相比,改进模型在自然对流方式下顶层油温的最大计算误差不超过2.63 ℃,在辅助散热方式下的最大误差不超过2.16 ℃,可见改进模型有较高的准确度。

c)有限元仿真结果表明强制对流换热系数与负荷和环境温度关联性不强,因此,在实际的加装风扇后变压器热特性评估中,改进的热路模型可忽略波动负荷与时变环境温度对强制对流换热热阻的影响,提高模型的运算速度。

后续研究可通过修正自然对流方式下对流换热系数经验关联式中的经验值来提高改进模型的计算精度;同时可根据风扇的实际安装方式或备选风扇性能参数调整仿真模型的设置,利用改进模型评估顶层油温和热点温度。