船舶新型水润滑磁液双浮尾轴承承载能力仿真研究

2022-09-21欧阳武汪盛通

李 哲,欧阳武,2,3,汪盛通,何 涛,王 斌

(1.武汉理工大学交通与物流工程学院,武汉 430063;2.船舶动力工程技术交通行业重点实验室,武汉 430063;3.国家水运安全工程技术研究中心可靠性工程研究所,武汉 430063;4.武汉第二船舶设计研究所,武汉 430205;5.武汉理工大学船海与能源动力工程学院,武汉 430063)

0 引 言

与油润滑相比,水润滑具有绿色、环保、低耗等显著优点。从应用角度看,水润滑轴承已成为重大或主要装备旋转系统的关键功能保障部件之一,在能源、动力和机床等行业和装备机械中有重要应用,例如,第三代核电主泵采用水润滑石墨轴承[1],高档数控机床的电主轴采用水润滑动静压轴承[2],舰船推进轴系采用高分子材料轴瓦的水润滑尾轴承[3]。但由于水的黏度比油的黏度低很多,因此其承载能力天然较弱。随着装备逐渐向大型化和集成化发展,水润滑轴承的这一缺陷逐渐被凸显。以船舶推进系统为例,在螺旋桨大悬臂载荷作用下,水润滑尾轴承靠近螺旋桨的部位承受严重的偏载,而且在低速、泥沙等作用下,水润滑尾轴承界面常因承载能力不足而处于混合润滑状态[4],容易导致异常磨损[5]、摩擦噪声[6]甚至推进系统振动[7],因此,提升水润滑轴承承载能力非常必要。

轴承结构优化和材料改进是目前常用的提高轴承承载能力的方法[3],例如优化水槽或设置织构[8]等,但水的黏度低导致这些手段的提升能力有限。因此,本文提出在轴承动压水膜力的基础上叠加一股永磁斥力,期望大幅提高轴承承载能力。在研究磁液双浮轴承之前,有必要首先梳理永磁轴承的研究现状,为磁液双浮轴承设计提供参考。Yonnet 最早提出了永磁轴承[9],并在一定假设基础上对其结构和算法方面进行了研究,这是现代永磁轴承的研究开端。文献[10]设计的一种新型飞轮储能系统使用了磁悬浮装置,其中轴向载荷仅由永磁体提供,而主动磁轴承仅用于径向稳定。由此可见,磁力的引入能够提高轴承在轴径向的轴承承载力,还可以提高稳定性。

在磁液双浮方面,事实上,早期已有学者提出了磁轴承与液膜轴承组合使用方案,例如将动压径向轴承与永磁径向轴承并排使用来提高承载力[11];云忠[12]在血泵中采用动压轴承提供径向悬浮,永磁轴承提供轴向悬浮;2017年Bekinal等[13]在两个径向箔片轴承之间加装一个永磁轴承来提升高速稳定性。这种分离的磁液组合方案结构较复杂且需要较大的安装空间。文献[14]在铝轴承圈中嵌入永磁块,形成了磁液双浮径向轴承,试验表明该方案可提高承载能力和稳定性;文献[15]创新地将电磁悬浮与静压悬浮集成在一个轴承中,进一步提高了轴系稳定性;此外,西安交通大学袁小阳课题组利用火箭发动机涡轮泵的天然低温环境提出了超导磁力与液膜力复合的思路,设计了超导磁斥力分别与流体动压力[16]和静压力[17]复合的方案。这些研究证实了磁液双浮的可行性,但一般采用简单的单向充磁方案,磁力较小,而且对磁力与液膜力的相互作用机制尚未揭示清楚。

总体而言,目前尚无磁液双浮船舶水润滑尾轴承的研究报道,而且其他领域的磁液双浮轴承研究的磁方案较简单,磁力较小,液膜力与磁力之间的最优设计有待挖掘。为此,本文提出船舶水润滑磁液双浮尾轴承创新方案,建立磁-液-固多物理场耦合力学模型,开展磁路优化设计和磁力与液膜力复合特性研究,为解决船舶水润滑尾轴承承载能力不足提供新的解决思路。

1 磁液双浮尾轴承结构及仿真方法

1.1 新型轴承结构方案

为了提高船舶水润滑尾轴承的承载能力,提出了磁液双浮的水润滑尾轴承创新方案,如图1 所示,该轴承包括轴颈和轴承体。其中轴颈包括芯轴、镶嵌在芯轴表面上的磁环以及轴套;轴承体包括轴承壳、轴承壳内部磁环以及轴承内衬。轴承运行时,芯轴旋转,轴承内衬与轴套之间形成楔形间隙,产生动压水膜力;轴颈内部磁环与轴承体内部磁环产生磁斥力,两者叠加后形成轴承总承载力。

图1 磁液双浮轴承方案Fig.1 Magnetic-liquid double floating bearing scheme

对于永磁部分,完整圆柱和圆环拼接的轴承结构充磁方式过于局限,不足以产生更大的磁力,且轴承单个零件过大,轴径向充磁难以实现,因此选用扇形块拼接的轴承结构方案,并以此结构给出如下几种结构方案,充磁方式如图2所示。图中箭头标识尾部为S极,箭头处为N 极,叉标识为沿目视方向由S极到N极充磁,圆点标识为沿目视方向由N 极到S极充磁,图2(c)为Halbach 阵列充磁,内磁环和外磁环均将强磁场聚集在轴承间隙处。

图2 轴承方案图(轴承方案1~6)Fig.2 Bearing scheme diagram(Scheme 1~6)

对于磁液双浮尾轴承的磁力部分,采用不同的充磁方式所产生的磁力大小也有所不同。表1 给出了上述结构方案的充磁方式,基本的充磁方式为径向充磁和轴向充磁,方案4~6 为轴、径向充磁组合而成的Halbach阵列充磁结构,Halbach充磁结构能有效地将磁场聚集在磁环的一侧,且强侧的磁场呈正弦分布,通过Halbach阵列排布能使强磁场聚集在轴承孔与轴颈的间隙处,产生更大的磁斥力。

表1 轴承充磁方案Tab.1 Bearing magnetizing scheme

1.2 仿真方法

1.2.1 水膜力仿真控制模型(1)雷诺方程忽略水的压缩性和流体惯性力,并假设等温,径向轴承静态雷诺方程为

式中:ρ、η分别是水的密度和粘度;h是水膜的厚度;p是水膜压力;y是轴承轴向坐标;ω为角速度。边界条件以水膜破裂为准,即自然破裂边界条件:

式中,l为轴承长度,Ψ1为轴承的起始坐标。

(2)弹性变形方程

采用影响系数法来求解轴承内衬变形,基本思路是:首先用ANSYS 软件计算弹性变形系数矩阵,然后将弹性变形矩阵乘以水膜压力分布即可得到轴承内衬弹性变形量。轴承内衬的弹性变形方程为

式中,G为轴承内衬的弹性变形系数矩阵。

(3)膜厚方程

轴承膜厚方程表征水膜厚度在周向上的厚度变化情况,一般表达式为

式中,hmin表示最小水膜厚度,h(r,θ)表示瓦面形状相关的函数。

首先建立径向轴承模型求得模型的弹性变形系数矩阵,运用有限差分法求解雷诺方程得到液膜压力的分布,得到轴承弹性变形,再求解雷诺方程,循环迭代,计算出轴承液膜力。其中,在ANSYS 软件中建立径向轴承三维模型,施加单位载荷得出变形的弹性变形系数矩阵;在MATALB软件中计算得到考虑变形的水膜力。

1.2.2 磁力仿真控制模型

ANSOFT 软件采用虚位移法求解,采用力学中物体势能的空间变化率来计算力,假设受力物体在受力方向上发生微小的“虚位移”,根据不同情况下系统增加的电磁场能量、场力和磁场力做功之间的关系,就可方便地求出物体受到的静电场力和磁场力。物体并没有产生实际的位移,只是在物体的外边界三角单元产生一个虚形变,这样力的计算只需要一个有限元解。

磁液双浮轴承的总承载力是由产生的水膜力Fw和磁斥力Fm叠加得到,Fw和Fm均随间隙变化,以间隙为变量,先得到等效的液膜间隙和磁间隙,通过MATLAB 软件进行雷诺方程求解计算出液膜力,通过ANSOFT 软件进行磁场分析计算出磁斥力,再将液膜力与磁斥力叠加的合力与载荷进行比较,若达不到收敛精度则修正间隙后重新计算,直到满足要求,仿真分析流程如图3所示。

图3 磁液双浮尾轴承承载性能仿真分析流程图Fig.3 Flowchart of simulation analysis on bearing performance of magnetic-liquid composite radial bearing

2 轴承水膜力和磁力仿真分析

运用上述模型对轴承两个承载分力分别进行仿真,分析承载力的影响因素,据此进行方案优选,为后续水膜力与磁力复合提供条件。

2.1 轴承水膜力仿真分析

本文对轴承水膜力的计算选择了几种不同的工况,轴承为圆柱结构,结构参数见表2。仿真分析了定转速下水膜力随偏心率的变化规律以及定偏心率下水膜力随转速的变化规律,当转速相同时,偏心率越大,水膜越薄,水膜刚度越大,轴承产生的水膜力越大;当偏心率相同时,转速越大,轴承产生的水膜力越大。

表2 水膜力计算轴承结构参数(单位:mm)Tab.2 Calculation of bearing structure parameters by water film force(Unit:mm)

2.2 磁力仿真与优化

磁力计算中轴承磁环结构方案见表3,轴承方案预留2 mm护套尺寸,永磁材料均选择NdFeB。其主要参数为:剩磁Br=1.231 T,矫顽力Hc=917.53 kA/m,最大磁能级BHmax=283 kJ/m3,相对可逆退磁率μr=1.067 65,工作温度不超过100 ℃。

表3 轴承磁环参数Tab.3 Bearing magnetic ring parameters

几种方案磁力大小的比较如图4所示,随着径向位移的增大(间隙的减小),轴承的磁力随之增大,且在相同的径向偏移时,方案4产生的轴承磁力要远远大于其他五种方案。对比方案1~3,传统的单一充磁方式产生的力有局限性,不能产生足够的磁力,采用Halbach 的充磁方式能有效地提高轴承磁力;对比方案4~6,此种非对称充磁结构的最优方案是外环的一半Halbach充磁,另一半不充磁。因此本文选择的最优方案为方案4。

图4 方案1~6轴承磁力随径向位移变化曲线Fig.4 Variation of bearing magnetic forces with radial displacements of Schemes 1-6

轴承摆放轴向位置为z轴,径向位移方向为x轴正方向。由图5 可以看出轴向充磁的磁场主要聚集在轴承轴向方向的两端,径向充磁的磁场主要聚集在磁环本身和轴承轴向的两端,但轴向充磁与径向充磁在间隙处形成的磁场都比较弱。相比而言,Halbach 充磁能很好地将磁场聚集在磁环间隙处,且Halbach 中径向充磁与轴向充磁的交替处磁场较大,轴向充磁的间隙处的磁场次之,最小的是径向充磁的间隙处。

图5 方案1~3的磁场分布图Fig.5 Magnetic field distribution of Schemes 1-3

新型的非对称布置的充磁结构,其主要的充磁结构与磁场分布仍具有Halbach的特点。但可以看出由方案Halbach 180°到Halbach 180°+60°再到Halbach 180°+120°结构,轴承上半部分的磁场强度会随着充磁角度的增加而增加,如图6 所示,且随着磁场强度的增加轴承上半部分会产生更大斥力,该斥力会与轴承下半部分产生的斥力相互抵抗,导致磁力减弱。因此,Halbach 180°充磁结构能更有效地提高轴承的磁承载力。

图6 方案4~6的磁场分布图Fig.6 Magnetic field distribution of Schemes 4-6

3 磁液双浮尾轴承承载特性分析

3.1 轴承承载力随间隙变化

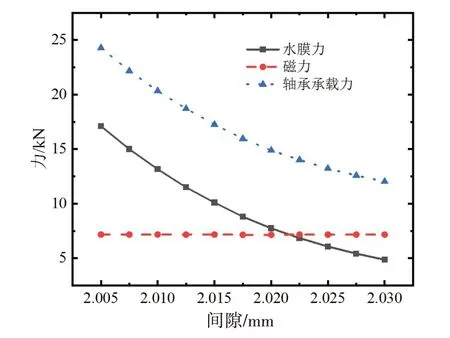

当转速为160 r/min、磁块保护层厚度为2 mm 时,磁力与水膜力组合承载力的结果如图7 所示,图中间隙为磁块保护层厚度与最小水膜厚度之和。由于引起水膜力变化的间隙范围较小,为5~30 μm,该间隙范围内磁力几乎不变,约为7166 N;当间隙大于2.025 mm 时,磁力占主导作用,可用于低速启停轴承尚未形成动压润滑,磁力能够避免轴颈与轴承内孔接触摩擦,随着间隙的减小,水膜力的作用逐渐体现,约为2.021 6 mm 时,水膜力与磁力相等;随着间隙进一步减小,水膜力占主导,此时磁力的主要作用为减载,提高轴承承载能力。

图7 磁液双浮轴承承载力随间隙变化曲线Fig.7 Variation of bearing capacity of magnetic-liquid double floating bearing with clearance

3.2 轴承承载力随间隙变化的灵敏度

为了分析双浮轴承对间隙的灵敏特性,对磁力、水膜力和总承载力进行了刚度计算,其中,由于磁力与水膜力相互叠加,因此轴承总刚度按两个刚度的串联进行计算,结果如图8 所示。可知,水膜力刚度比磁力刚度随间隙变化更灵敏,在间隙7.5~27.5 μm 的范围内,水膜力的刚度约为2.42×108~7.88×108N/m,磁力的刚度约为3.7×105~5.12×106N/m,水膜力刚度的变化幅度大,而且水膜力刚度比磁力刚度大2~3个数量级,磁力的刚度对总承载力刚度影响不大,因此水膜力刚度曲线与总承载力刚度曲线几乎是重合的。

图8 磁力、液膜力和总承载力刚度随间隙的变化关系Fig.8 Relationship between magnetic force,liquid film force and total bearing capacity stiffness with clearance

当存在外界激励力时,由于纯磁轴承的刚度小,其稳定性较弱。磁液双浮轴承刚度是水膜力刚度与磁力刚度的叠加,水膜力刚度在轴承刚度中占主导,因此,新型轴承的刚度比纯磁轴承的刚度大许多。磁液双浮轴承的稳定性大于纯磁轴承,有利于拓展磁轴承的应用范围。

4 结 论

本文提出了水润滑磁液双浮尾轴承创新方案,建立了新型轴承流-固-磁多物理场耦合模型,仿真研究了新型轴承承载特性,得到的主要结论如下:

(1)对于磁液双浮轴承的设计,Halbach 的充磁方式相比于传统单一的充磁方式能够产生更大的磁力,非对称的充磁布置结构能够显著提高轴承的径向磁力。

(2)复合轴承间隙在微米级变化时,轴承产生的磁力几乎不变,轴承主要的承载力为水膜力,磁力可在轴转速升高建立水膜后起到减载的作用;随着间隙的逐渐变大,水膜力逐渐趋于磁力,此时承载力由二者共同承担;当间隙进一步增大,水膜力下降,磁力起主导作用,可用于在轴低速旋转没有形成水膜时避免轴颈与轴承内孔接触摩擦。

(3)在工作间隙下,水膜力刚度最大值比磁力刚度最大值大2 个数量级,因此新型的磁液双浮轴承能够显著地提高磁轴承的刚度。

在后续的研究中,可以考虑通过磁路的布置与组合,再与水膜力进行叠加,用以提升在变化载荷下的轴承稳定性。