超高加速度宏微运动平台连接臂的疲劳寿命分析研究

2022-09-21张璐凡姜薄士张相锋张鹏启张振强唐静静任彩霞

张璐凡,姜薄士,张相锋,张鹏启,张振强,唐静静,任彩霞

(1.河南工业大学机电工程学院,河南郑州 450001;2.河南景林环保科技有限公司,河南郑州 450002;3.河南卫华重型机械股份有限公司,河南长垣453400)

0 前言

近年来,疲劳分析一直被国内外学者广泛研究,从19世纪BRAITHWAITE提出了金属疲劳概念,WOHLER用-曲线来探究疲劳问题,并提出了疲劳耐久性概念,到20世纪 MINER提出了线性疲劳累积损伤理论,MORROW提出能量法,还有国内高镇同、赵云良和叶笃毅对疲劳试验方法的研究,疲劳问题的理解已经得到了非常好的发展,研究结果也在道路、桥梁、航空航天和汽车领域得到了大量应用。张鹏和袁文强对转向节进行疲劳分析,通过有限元仿真得到静力分析结果,结合nCode评估转向节的疲劳寿命,通过试验对比的方法验证了仿真的准确性。竺志大等对空调冷凝器支架进行分析,发现了支架设计强度的问题,对它进行改进,并进行了应力、位移和疲劳寿命分析,验证改进后支架的可靠性。姜鑫等人联合MATLAB、ADMAS和nCode DesignLife建立了一套虚拟试验方法,对车架进行疲劳优化,以MATLAB、ADMAS仿真得到车架动态载荷,然后导入到nCode DesignLife中进行疲劳分析,根据分析结果,进一步进行结构优化。李高伟等利用MSC-Adams建立路况模型,对车身进行多体动力学分析,根据获取的载荷谱和Miner准则进行疲劳分析,并在某些不满足寿命要求的位置进行优化设计。聂鹏和钟自锋研究ABS阀支架的振动疲劳问题,发现支架与发动机会发生共振现象,且支架的疲劳寿命也不满足要求,因此进行参数优化,并进行道路测试,结果表明:优化后的支架满足性能要求。

宏微运动平台是一种具有长行程、高加速和超精密定位的智能装置,由宏动和微动系统结合来完成定位工作,是微电子制造业的基础设备。在宏微运动平台的研究中,学者们取得了丰富的成果。王晓亮提出一种基于扰动观测器与速度-加速度前馈相结合的增益调度 PID 复合控制方法,实现高加速宏运动平台残余振动的快速衰减。张金迪等提出一种新型宏微复合精密定位平台,这种平台可以实现高精度定位,能够达到40 nm的定位精度。谭宇韬提出一种能够在平台定位过程中补偿定位误差的方法,实现了高精度定位。何耀滨设计了音圈电机与压电陶瓷复合驱动的宏微复合运动平台结构。高健等人设计了一种三自由度大行程的宏微结合两级驱动精密定位运动平台。

但是,经过阅读文献发现,大多数研究都是偏向宏微运动平台的结构设计和控制驱动,很少有学者对宏微运动平台的关键部件进行深入研究。本文作者应用疲劳分析方法对宏微运动平台的关键部件连接臂展开研究,对它进行有限元分析与疲劳分析,分析结果对宏微运动平台关键部件的研究有一定的推动作用。

1 理论原理

1.1 名义应力寿命分析法

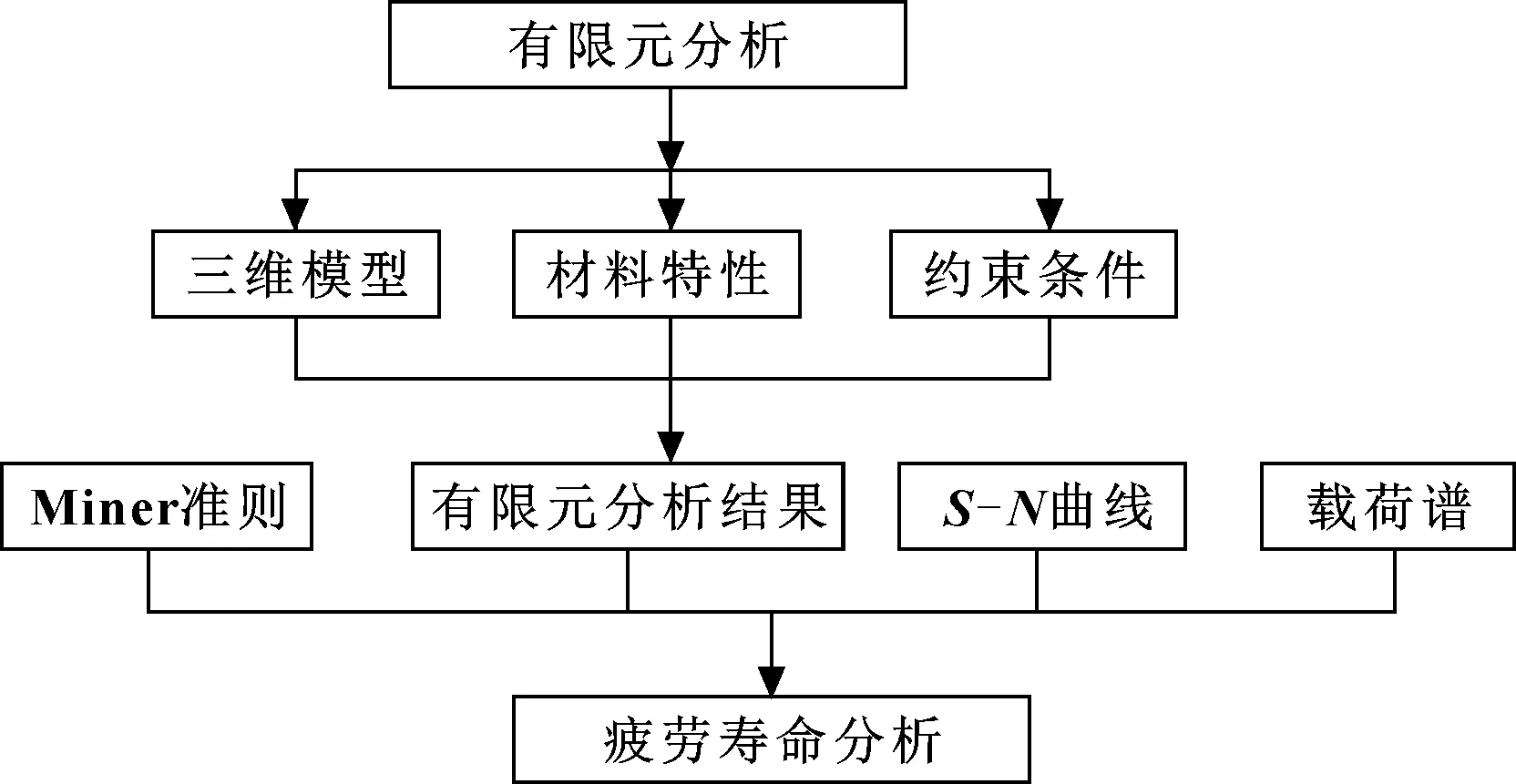

在工程实际应用中,疲劳寿命的预测方法有很多种,其中最常用的就是名义应力寿命、局部应力应变法与应力场强法,每个方法有各自的优缺点,它们并不是单独存在的,而是相互联系,经过不断的发展应用总结出来的。每个方法的特点不同,应该根据其特点在不同应用环境下选择最合适的疲劳寿命预测方法,使得疲劳寿命预测更加准确、可靠。本文作者运用名义应力法对宏微运动平台关键机构进行疲劳分析。名义应力寿命分析法是最早的疲劳寿命预测方法,名义应力法的假设:相同材料的构件,如果应力集中系数和所受载荷历程相同,那么它们的疲劳寿命也相同。名义应力法是先通过有限元分析获得构件危险点的位置,再利用构件的载荷谱、材料的-曲线以及疲劳累积损伤准则进行疲劳计算,以获取构件的疲劳寿命或者疲劳损伤。图1所示为使用名义应力法进行疲劳寿命计算的流程。

图1 名义应力法疲劳寿命分析流程

1.2 S-N曲线

-曲线是描述循环次数与应力之间关系的疲劳曲线,可以通过试验测得材料的-曲线,也可以通过行业标准获得。在-曲线中,可分为低周疲劳区、高周疲劳区和疲劳极限区,基于应力疲劳的计算一般在高周疲劳区,循环次数大于1×10。-曲线可以用数学公式表示,最常用的就是幂函数形式:

=

(1)

式中:和是与材料、加载方式和应力比等有关的参数。式(1)两边取对数得:

lg=+lg

(2)

式中:材料参数=lg;=-1。式(2)表明应力与寿命间呈对数线性关系。

文中的研究对象是宏微运动平台的连接臂,所使用的材料为7075-T6铝,7075-T6铝的-曲线可在ANSYS nCode DesignLife材料库中找到。用疲劳试验机获取材料的-曲线需要较长时间与较高成本,为节省时间,直接运用ANSYS nCode DesignLife材料库的-曲线,如图2所示。

图2 7075-T6铝合金不同应力比下的S-N曲线

1.3 Miner疲劳累积损伤准则

Miner疲劳累积损伤准则认为等幅循环载荷和变幅循环载荷对材料的损伤不同,等幅下,每个循环对材料损伤相同;变幅下,每个循环对材料损伤相对独立。

具体理论公式如下:

个等幅循环造成的损伤:

(3)

式中:为当前载荷下的疲劳寿命。

种变幅循环造成的损伤:

(4)

式中:为当前载荷下的疲劳寿命。

2 有限元分析

2.1 静力学分析

宏微运动平台由音圈电机、连接臂、宏动平台、微动平台、压电致动器和基座等部件构成。其中,连接臂是宏微运动平台的关键部件,它连接音圈电机、宏动和微动平台,音圈电机驱动连接臂运动,使宏微平台开始工作,完成定位任务。图3所示为宏微运动平台及其关键结构。

图3 宏微运动平台及其关键机构

本文作者在ANSYS Workbench中对连接臂进行静力分析。在进行静力分析之前,首先要确定连接臂的三维模型、材料参数和边界条件。连接臂的三维模型在SolidWorks中制作,然后导入到ANSYS Workbench中,如图4所示。材料参数在ANSYS Workbech材料库中获取,材料为7075-T6铝合金。7075-T6铝合金硬度较高、结构紧密,具有较强的耐腐蚀性和良好的机械性能,具体的材料参数如表1所示。图5所示为连接臂边界条件,把连接臂的左端进行固定约束,右端施加载荷,分析连接臂的应力分布情况。三维模型、材料参数和边界条件在ANSYS Workbech中设置好后,对模型进行网格划分,网格质量会影响分析结果的准确性,本文作者选择ANSYS Mesh中Hex Dominant六面体主导网格划分方法进行网格划分。Hex Dominant是六面体单元划分网格,但是含有少量的金字塔和四面体单元,文中利用Hex Dominant网格划分共产生134 870个节点。图6所示为连接臂在单位力作用下的静力分析结果,表示的是连接臂最大主应力的分布情况。可知:连接臂右端脖颈处受到的应力较大,容易出现应力集中现象,而在底端受到的应力较小。

图4 连接臂三维模型

表1 7075-T6铝合金材料参数

图5 连接臂边界条件

图6 连接臂静力分析应力分布图

2.2 模态分析

模态分析是动力学分析的基础,可帮助工作人员确定结构件的固有频率与振型,以避免结构发生共振,结构共振会大大降低零部件的工作寿命。在不考虑阻尼的理想状态下,自由振动方程式为

+=0

(5)

=cos

(6)

联立公式(5)(6)得:

(7)

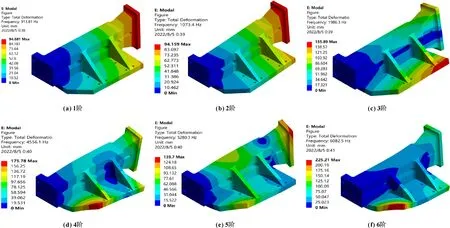

在ANSYS Workbench中对连接臂进行模态分析,导入三维模型,设置材料参数,进行网格划分和设置边界条件。其中,材料参数和网格划分与静力分析相同。图7所示为连接臂的6阶模态振型。

图7 连接臂前6阶振动模态

由图7可知:1阶振动模态是连接臂右段沿轴正反方向摆动;2阶振动模态是连接臂右端沿轴正反方向摆动;3阶振动模态是连接臂右边部分与前端肋板处沿轴左右摆动;4阶振动模态是连接臂右段部分与前端肋板处沿轴上下摆动;5阶振动模态是连接臂右段沿轴左右摆动,前端肋板处沿轴上下摆动;6阶振动模态与五阶振动模态摆动情况相似,但是前端肋板处沿轴上下摆动幅度更大。

图8所示为连接臂频率与模态阶数的关系曲线。可知:频率随着模态阶数的增加而增加,连接臂1阶固有频率为913.8 Hz,音圈电机的驱动频率一般可到达500 Hz左右,连接臂的1阶固有频率高于音圈电机的驱动频率,所以连接臂可以有效防止与音圈电机发生共振,从而避免损害机器零件,提高宏微运动平台的工作寿命和定位精度。

图8 频率与模态关系曲线

2.3 瞬态动力学分析

瞬态动力学分析是确定载荷随时间变化的结构动力响应过程,输入随时间变化的载荷数据,如稳态载荷和瞬态载荷等,可输出随时间变化的位移、应力、应变等数据。

瞬态动力学分析基本公式为

″+′+=()

(8)

式中:为质量矩阵;为阻尼矩阵;为刚度矩阵;为位移矩阵;()为力矢量;′为速度矢量;″为加速度矢量。

利用ANSYS Workbench对连接臂进行瞬态动力学分析,宏微运动平台的定位是一个往复循环的工作过程,每次定位运动都经过很多次循环过程,才能完成精确定位。连接臂受音圈电机的驱动力作用进行运动,作用力分为正反两个方向,力的大小随时间变化,如图9所示。

图9 连接臂受力随时间曲线变化

将图9中的载荷数据输入到ANSYS Workbench中,在ANSYS Workbench中设置载荷步,每个载荷步设置2个载荷子步。图10所示为连接臂承受的最大主应力云图。可知:连接臂在第1.66 s所受主应力最大,位置为连接臂的右端脖颈部,最大主应力为3.815 8×10Pa,连接臂底端承受应力较小。图11所示为连接臂变形云图。可知:最大变形发生在连接臂右端,最大变形为4.809 3×10m。图12、图13所示分别为连接臂应力、变形随时间的变化曲线。在此载荷时间历程内,连接臂的所受应力平均值为9.03×10Pa,远小于连接臂材料的许用应力,满足要求。连接臂的平均变形为1.6×10m,变形量也满足要求,可以忽略不计。

图10 连接臂最大主应力云图

图11 连接臂变形云图

图12 最大主应力随时间的变化曲线 图13 总变形随时间的变化曲线

3 疲劳分析

随着科学技术的发展及计算机的兴起和广泛应用,疲劳分析的发展也迅速地与计算机相结合,与一些有限元仿真软件相结合进行分析计算,可以节省成本和时间。

本文作者采用nCode DesignLife对连接臂进行疲劳分析,它可以进行应力疲劳、应变疲劳、多轴疲劳、焊接疲劳分析等,还有丰富的材料库,可简单、直观、高效地进行疲劳分析。nCode DesignLife可以集成到ANSYS Workbench中,将材料和试验数据集成到一块,使它易于使用,实现与ANSYS的联合仿真,可避免重复赋予结构和材料等参数。

Simulation_Input是有限元分析结果导入模块,此模块是把单位力作用下静力分析结果导入到有限元输入模块,文中是将前面所得有限元分析的结果连接到nCode疲劳分析模块,因为nCode是集成在ANSYS Workbench中的,所以生成框架的时候有限元分析结果已经被导入到nCode中。TimeSeries_Input是载荷谱输入模块,输入结构的载荷谱数据。文中将瞬态动力学分析所得应力数据作为载荷谱导入nCode中。Stress Life Analysis是名义应力法分析模块,是在nCode中进行疲劳分析的核心模块,可按需要设置材料参数、平均应力修正方法及存活率等相关参数。此外,还有计算结果显示模块、热点探测模块以及损伤统计显示模块等。在调整好nCode中设置内容后,进行连接臂的疲劳分析,结果如图14和图15所示。

图14 连接臂疲劳分析寿命分布云图

图15 连接臂疲劳分析损伤分布云图

由图14—图15可知:连接臂在该载荷工况下可连续工作1.047×10次,最低寿命处节点编号为22269,该节点位于连接臂的脖颈处,说明连接臂颈段部位在长时间工作下会发生疲劳现象。

4 结论

本文作者以宏微运动平台连接臂为研究对象,展开力学分析与疲劳分析。首先,在SolidWorks中建立连接臂的三维模型,再导入到ANSYS Workbench中进行静力学分析、模态分析和瞬态动力学分析;然后,将瞬态动力学分析结果和载荷谱输入到nCode中进行疲劳分析,得出如下结论:

(1)对连接臂进行静力分析,得出连接臂危险点主要分布在连接臂右端的脖颈处;

(2)进行模态分析,得出连接臂前6阶固有频率和振型,结果表明:在工作中,宏微运动平台连接臂不会与音圈电机发生共振现象;

(3)对连接臂进行瞬态动力学分析,得到连接臂应力、变形随时间变化曲线,并输出连接臂疲劳分析所用的载荷谱;

(4)对连接臂进行疲劳分析,得到连接臂的寿命和损伤云图,并得出了连接臂危险点处的最低寿命为1.047×10次。