基于5M1E的机械加工现场质量问题解决措施

2022-09-20胡年孙江德凤蒋伟郑少华廖利波

胡年孙,江德凤,蒋伟,郑少华,廖利波

1. 中电科技集团重庆声光电有限公司 重庆 400060

2. 重庆市立信职业教育中心 重庆 400036

1 序言

5M1E的理论基础来源于“全方位的质量控制”,是零部件研制生产过程质量控制的重要方法。5M1E引发零部件研制生产过程现场质量问题的6个因素如下[1]。

人员(Man):操作人员的专业知识、技能水平、质量意识与态度等。

设备(Machine):数控机床、配套工装及根据零件特点合理选用等。

物料(Material):毛坯的表面质量、尺寸、力学性能和理化性质等。

方法(Method):加工工艺路线、方法的合理性、经济性和匹配性等。

测量(Measure):测试方法、试验手段、仪器设备的服役状态和精度等。

环境(Environment):机械加工现场的温度、湿度、地面振动和机床切削液等。

2 5M1E控制现场质量的方法

2.1 人员

在电子机械产品制造过程中,涉及的人员包括设计人员、工艺人员、加工人员、装配人员及检验人员等[2]。考虑到研制生产现场的影响因素,主要对工艺人员、加工人员和装配人员提出控制措施。需不断加强工艺人员的专业技术及经验,提升加工人员和装配人员的操作技能、对图样等现场文件的认识及零件加工工艺的认知等。

2.2 设备

作为现场生产过程中用于零部件成形的机器设备,其影响因素包括:加工时使用的工具、机床等各种设备[3]。设备的服役状态、性能衰退都会直接影响到它所加工的零部件,在某种程度上最终映射在制造的机械零部件产品中,故对设备的控制是十分必要的。

例如,每天上班后在正式加工前数控设备需提前热机15min,待机床主轴、丝杠等关键传动部件调整合适再开始加工零件,这样才能保证首件和后续零件的精度一致。

2.3 物料

加工过程物料指的是毛坯、半成品零件等。选用不同的物料、材料在不同情况下的变化均会导致机械产品的不一致性的产生。可见,控制产品质量也要控制制造过程的原材料因素。

例如,盖板类零件多次出现表面处理后有表面划痕、明显凹坑的现象,尤其是大尺寸盖板在黄色导电氧化后外观有缺陷,在视觉上有放大效应,导致黄色导电氧化类大盖板长期良品率较低。即使对线切割、加工中心及钳工等工序进行多次质量改进,表面质量也提升不大。经后续再次排查发现,由于盖板的毛坯料为超大尺寸薄板,不易搬运,且又是硬度较低的铝材,所以在运输或保存过程中容易被异物侵入表面,出现凹坑、划痕等。由于盖板上下表面属于非加工表面,物料本身的缺陷会不可避免地反映在零件表面,因此后续规定购置的薄板类毛坯料需在出厂前上下表面贴保护膜,直到线切割工序才能撕下保护膜,从而使该问题得到了有效解决。

2.4 方法

研制生产现场零件制造过程的方法是根据产品使用要求、零件结构特点、操作人员技能水平、零件要求以及现场设备而定。它的选择并无唯一标准,可以有达到要求的不同方法,但要在众多方法中选择最有效、最经济的方法也并非易事。对导致制造过程质量异常的因素进行控制是一项长期的探索工作。

例如,切削液是加工中心必备的,但是其配备方法长期不受重视。切削液主要作用为冷却和润滑,但是冷却和润滑是存在矛盾的,切削液中含油量高则润滑效果好,但是因流动性较低而导致冷却效果较差,在对冷却速度要求较高的深孔钻过程中容易折断钻头;切削液中含油量低则冷却效果好,但是润滑效果较差,攻螺纹时尤其是挤压攻螺纹时丝锥容易折断。由于加工中心需同时具备铣、钻、镗、铰及攻螺纹等功能,故对切削液要求也较高,需要同时满足上述功能。经过多年加工经验,摸索出不同刀具的加工方式对切削液的冷却和润滑两大功能的要求情况(见表1)。

表1 不同加工方式对切削液的要求

加工中心一般是把桶装的水溶性切削油和现场的自来水混合后形成乳化性切削液,使用一段时间后浓度会变低,有的操作人员直接将水溶性切削油倾倒在机床工作台上,再开机让切削液循环。该方式容易因切削液乳化不够而降低使用寿命,正确的方式为:若切削液浓度低于6%,应添加水溶性切削油。具体方法如下:取一个较大的洁净容器置于机床工作台上,注入一定量的自来水后,再一边灌注自来水,一边向容器内缓慢倒入水溶性切削油(切记:顺序是向水里倒水溶性切削油),利用自来水冲力混配形成均匀的乳白色悬浮液,加入的速度以混合液中不出现水溶性切削油为准,之后起动机床,让切削液循环流动10min后才能正式加工零件[4]。

2.5 测量

测量过程贯穿于研制生产现场的各个工序中,它是上一道工序加工、装配、处理完成后对下一道工序的保证,是工序之间的过渡过程。虽然测量并非影响制造过程参数变异的主导因素,但对它的控制也是必须执行的。只有良好的测量方法、测量结果才能保证机械产品最终的可靠性与质量。

例如,螺纹孔经过通止规检验及螺钉安装各项试验均合格,但在后续产品调试过程中容易出现螺纹滑丝问题。经多方查找资料,判定是牙型高度不够所致,后续针对螺纹底孔增加了光滑极限量规的检验要求,从而解决了该问题[5]。

测量不仅仅针对检验人员,操作人员也要对设备、刀具、切削液等进行维护和检查,以确保工艺状态稳定。在有中央空调的生产车间,需要每7天使用折光仪对切削液进行检测和监控(见图1),而在没有中央空调的生产车间,则至少需每4天对切削液进行检查;在南方高温季节,切削液容易变质加速,则需操作人员每2天对切削液进行检查。

图1 折光仪检测切削液浓度

2.6 环境

制造过程所处的环境受到不同程度的污染破坏显然会成为参数变异的隐患之一,所以对环境因素进行控制也是必要的。有些环境因素较大程度上取决于研制生产现场的大环境,需对这些易变因素加以控制。

例如,螺纹底孔在检验过程中出现同一台设备几天前加工的螺纹底孔在合格范围内,几天后却出现超差的问题,经工艺人员在现场观察一个多月,发现问题出在切削液上。为了满足加工中心冷却、润滑、防锈和冲洗等多项要求,摒弃了纯油切削液,选用综合性能较好的乳化液,而乳化液一个明显的缺点就是在室温下各种微生物综合作用容易发酵,严重情况下甚至会发生破乳反应,从而影响润滑效果,导致挤压出的螺纹孔底孔偏大。为了解决该问题,需尽快清理从机床内排出的微生物含量较高的粗加工毛坯切屑,并使用折光仪定期监控切削液浓度,普通加工时切削液浓度需控制在6%左右,航天产品或单个零件螺纹孔数在100个以上的零件,切削液浓度需控制在8%左右。通过采取以上措施,螺纹孔底孔偏大的问题得到有效解决。

加工现场的质量问题有时候需要解决5M1E中的一个影响因素,如盖板毛坯料贴保护膜控制表面质量,但更多的时候需多个因素共同发挥作用才能解决,例如,为了获得较好的螺纹孔,需要操作人员仔细操作、机床刀库上的刀具无破损、选用合理的钻孔啄钻Q值和挤压速度等,另外,机床内环境好,温度、湿度合适及微生物含量少才能将切削液浓度长期控制在合理范围内,还需要检验人员积极准确检验等[5]。

3 5M1E在加工现场的应用实例

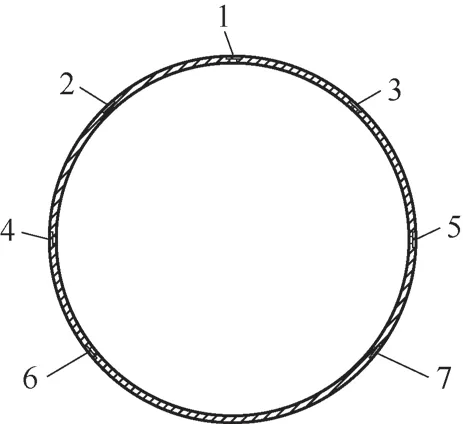

在圆周上进行孔加工一直是加工行业的一个难点,普遍存在效率低、尺寸精度难以控制和批次性不一致等问题,仅有圆周孔均布的简单类型较易得到解决,非均布类型一直是困扰车间的一大难题。图2所示零件共有18个M2沉头螺钉安装孔,其中有6个孔是依竖直线或者水平线分布,剩下12个孔分4排,分布在与竖直线呈41°夹角和与水平线呈38°夹角的圆周上。

图2 圆周零件示意

该零件利用空心圆管作为毛坯开始加工。加工工序为:线切割切出长度50mm→加工中心点钻第1排2处沉孔位→加工中心点钻第2排2处沉孔位→加工中心点钻第3排2处沉孔位→加工中心点钻第1排3处沉孔位→加工中心点钻第2排3处沉孔位→加工中心点钻第3排3处沉孔位→加工中心点钻第4排3处沉孔位→线切割切出缺口至尺寸70mm。关键工序质量点为加工中心点钻沉孔位,需操作人员手工转动点孔夹具,使待加工角度与主轴垂直,并调用对应程序才能加工正确,因圆周孔位非均布,加工中心利用夹具按照程序分3次依次翻面加工2处孔(见图3);再分4次调用程序依次翻面加工41°夹角和38°夹角的一排3处孔位(见图4)。加工该零件需操作人员分7次装夹,调用2种加工程序,加工时间一般需40min,主要消耗在装夹上,每个零件需完成21次正确的夹具转动与程序匹配,否则容易发生孔位偏、漏加工或者与壳体装配后尺寸超差的问题。另外由于角度区别较小,不容易发现该错误,所以加工现场的合格率经常不到80%,每次批量加工该圆周零件对现场操作人员和检验人员都是一次巨大的考验。

图3 依次翻面加工2处孔

图4 依次翻面加工3处孔

由于该产品需求出现大幅增加,原有加工方式已经不能满足现有的加工质量及进度要求。该零件为类圆形零件,优先考虑使用车削中心加工,工艺人员和车工操作人员共同讨论解决方案。由于普通车削中心只能加工直径及端面结构要素,所以需配备侧面加工动力头的车削中心才能完成这类加工,而侧加工动力头价格不菲,整个现场仅有2个。沉头螺钉安装孔加工工艺一般为:先利用中心钻点出孔位,再用钻头将孔钻穿,最后用沉孔钻头将孔沉到位,需3把刀具依次加工,加工中心刀库容量一般都多于20把刀,所以完全能满足3把刀的需求,但是车削中心侧加工动力头精度较高的仅有1个,为了解决该问题,提出了定制特种的阶梯钻(见图5)一次性完成点孔、钻孔及沉孔的加工方案,只需1把刀就能完成加工。经过多次调整刀具及钻孔参数,并现场试验,得到了能满足加工要求的尺寸参数。

图5 定制的特种阶梯钻

为了解决因空心圆管切破后会与壳体存在较大间隙而导致装配后缝隙不匀、尺寸超差及部分孔难以安装螺钉的问题,工艺人员利用误差均分原理,将间隙误差均匀分至各排孔上,并改变孔加工顺序,编程时使车床主轴顺时针及逆时针方向交替旋转加工,将角度误差分解在各排孔中,从而避免了从单个方向加工造成的误差累积。改进前、后的车削中心孔加工顺序如图6、图7所示。

图6 改进前的车削中心孔加工顺序

图7 改进后的车削中心孔加工顺序

使用带动力头的车削中心加工圆周孔零件后,从原理上避免了孔位漏加工的问题。

成品率从原来的不到80%上升到99.5%以上,加工用时从原来的超过40min降低至5min以内,效率提升了8倍以上,极大地减轻了现场操作人员和检验人员的生产压力。

4 结束语

零部件机械加工现场的质量问题比较复杂,影响因素较多,运用5M1E分析法有时只需解决其中的一个问题,但更多时候需多个因素共同考虑,综合运用各种方式才能解决质量问题。

加工现场遇到质量难题时,更需要调动现场人员的积极性,利用现场的机器设备,维护现有的加工环境,寻找更优的工艺路线方法,利用先进的检测手段,从而使生产制造现场的质量问题得到有效控制。