复材产品Al/CFRP/Al叠层制孔加工

2022-09-20何一王惠萍王伟锋

何一,王惠萍,王伟锋

上海航天设备制造总厂有限公司 上海 200245

1 序言

碳纤维增强复合材料(Carbon Fiber Reinforced Polymers,简称CFRP)由于比强度高、比模量大且成型工艺好等优异特性,被应用于某型号卫星的框架构架生产中。该框架材料为Al/CFRP/Al叠层结构,由于装配孔具有较高的几何公差及尺寸精度要求,两种材料分别制孔再进行装配的方式无法保证加工质量的一致性[1]。因此,该材料叠层制孔的研究势在必行。

叠层制孔的加工方式一定程度上保证了后续装配的孔位要求,但由于不同材料对于刀具及加工参数等加工条件的适应程度不同,因此出现了孔径超差、孔内壁表面质量下降等一系列问题。当孔径增大,随之变大的轴向力也暴露出工件刚度不足、变形较大等问题,需要对加工参数及装夹方式做进一步的改进,以保证加工质量及精度[2]。

对于叠层材料制孔的缺陷控制及工艺优化,国内外已经做了很多研究。于书宇等[3]采用两种变顶角结构的钻头对Ti/CFRP叠层构件进行了钻孔试验,得到了顶角变化对轴向力大小及孔壁质量的影响规律。ZITOUNE等[4,5]在CFRP/Al叠层制孔试验中,研究了钻头直径及主轴转速、进给量等加工参数对铝合金切屑形态与钻削轴向力的影响,通过优化加工参数提高了加工质量。王昌赢等[6]研究了PTFE/CFRP/Al在制孔过程中主轴转速和进给量对切削温度及成屑形态的影响,通过控制温度和切屑形态,抑制了CFRP表面划伤,提高了铝合金出口的加工质量。

关于如何利用加工参数来控制切屑形态和刀具磨损,进而抑制缺陷、提高加工质量的研究,前人已经做出了许多努力[7-9],然而现有制孔质量的研究中,孔径均<10mm,相较于本框架构件装配孔径22mm有较大差距。刀具尺寸的变化会使刀具在转动时受到更多来自于工件的力矩作用,加之CFRP的各向异性导致刀具两刃所受的切削力不均衡,形成了过大的离心力,使刀具在钻削CFRP时稳定性急剧下降,从而引发更多的孔壁缺陷,同时,随刀具直径增大而增大的轴向力也对零件刚度及装夹稳定性提出了更高的要求。

本文以双顶角钻头对Al/CFRP/Al叠层材料进行钻削试验,先通过对切削过程中钻削轴向力变化趋势的分析,进行装夹稳定性的改善,再通过不同切削参数条件下,对加工质量与轴向力大小的分析,揭示切削参数对该叠层材料制孔质量的影响规律,并给出较为合适的加工参数,应用于实际生产中。

2 试验方案

本试验使用的刀具为T i A l N涂层双顶角麻花钻,钻头直径为22mm,钻尖顶角为130°/150°,如图1所示。采用DMU 60P五轴精密数控加工中心,该加工中心主轴最高转速为18000r/min,主轴额定功率为42.8kW,试验过程中采用Kistler9128AA型压电测力仪收集并记录钻削轴向力的数据。为了不破坏CFRP材料的性能,试验中并未使用切削液,而采取干式切削的方式,并利用工业吸尘器对扬起的CFRP切屑粉末进行回收,装夹形式如图2所示。

图1 双顶角麻花钻头

图2 装夹形式

试验后,利用KH-7700型三维视频显微镜对试件孔壁形貌及缺陷进行细节观测和数据采集,并用Mahr M1型便携式粗糙度测量仪进行表面粗糙度值的测量与分析。

3 试验结果与分析

钻削试验的切削参数见表1,同一转速下使用一把刀具连续加工4个孔,根据主轴转速和进给量的变化来分析加工质量的优劣,并利用重复试验来判断刀具的磨损程度。

3.1 加工过程钻削力分析

钻削力是衡量钻削质量的重要指标之一,各方向钻削力的变化能够量化地体现整个加工过程,结合刀具磨损及缺陷的生成情况,能够对加工中出现的质量问题进行系统的分析和评估。而轴向力作为各向钻削力中的关键部分,在CFRP这种层合型复合材料和叠层构件的加工中,更是产生分层和孔壁缺陷的关键因素[10]。

在本试验中,钻头主切削刃部分轴向长度约3.4mm,如图3所示。第一主切削刃直径为6mm,钻尖横刃较小,故可知第一主切削刃末端到钻尖横刃的轴向长度L1约为:L1=d/(2 t a nα)=6/[2 tan(130°/2)]=1.4(mm)。

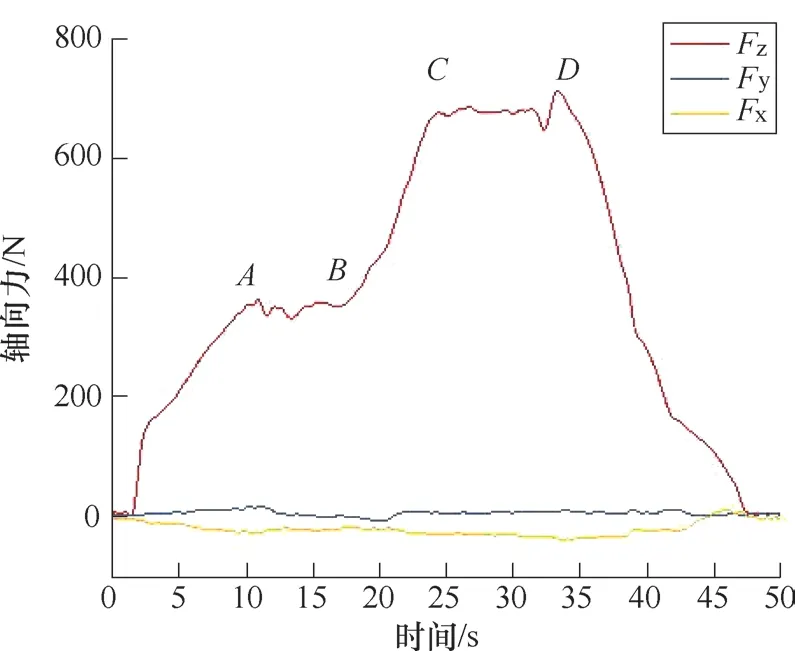

(1)主轴转速为500r/min的钻削过程 当主轴转速为500r/min、进给量为0.04mm/r时,钻削过程轴向力变化趋势如图4所示,A点所示为钻尖横刃完全穿透铝合金,尚未切削CFRP的节点。钻削开始后,轴向力在短暂的急剧上升后,进入较为稳定的变化过程,直至铝合金层完全钻透。此期间轴向力保持相同斜率持续上升,在经过第一、第二主切削刃过渡点时也未出现明显的斜率变化,说明钻削铝合金时,轴向力对钻尖顶角的变化并不敏感。

在经过A点后,轴向力并未按照理论值持续上升,而是在小幅振荡到B点后,迅速上升并进入稳定切削阶段。钻尖突破铝合金后,进入胶连部分并尝试钻入CFRP层,由于CFRP表面结构不均,所以此时钻尖失去稳定的钻入点。随着刀具的运动,工件在轴向力的作用下发生弹性形变,呈拱形向下小幅弯曲,轴向力也没有明显增长。

图4 钻削过程轴向力变化趋势(500r/min)

随着工件向下挠度的增加,工件的反作用力逐渐增大,当反作用力增大到某一临界点后,钻尖开始正常钻入CFRP,轴向力开始上升(如图4中点B到点C所示)。由于钻头向下运动与工件恢复形变的同时作用,钻头相对于工件的进给量会大于设定值,出现过进给现象,轴向力以高于理论值的加速度迅速增大,孔壁加工质量也随着实际进给量的增大而有所下降。通过对钻头的理论轴向位置进行计算并与轴向力变化趋势的时间轴对比,得知工件从钻尖穿过铝合金层时开始发生形变,直至C点到D点期间进入稳定的全钻切削过程,形变才逐渐恢复至正常加工状态,过进给现象结束。

(2)装夹方式改进后的钻削过程 为了证明上面得出的结论,将更厚的铝合金层放置在钻削出口、使用工装装夹并在工件底端加垫支承板,从而避免工件发生过多的形变影响实际加工质量。将装夹方式改进后得到的轴向力变化趋势如图5所示。自A点钻尖钻入CFRP层直至C点切削刃完全进入该层,切削力保持稳定的加速度,持续增长,在D点前维持稳定的切削状态。

图5 装夹改进后的轴向力变化趋势

将图5与图4的变化趋势进行对比可知:轴向力变化至A点时,钻尖穿透铝合金层,经过胶连层小幅回落后,轴向力迅速以稳定的斜率增长,直至钻头主切削刃完全进入CFRP层后达到峰值平台,并进入全钻稳定切削阶段。对比可知,图4中轴向力由B点增大到C点的过程,持续时间短且斜率过大,确有过进给现象出现。

(3)主轴转速为1500r/min的钻削过程 当主轴转速为1500r/min、进给量为0.04mm/r时,钻削过程轴向力变化趋势如图6所示。转速的提高进一步降低了钻头的稳定性,这使得CFRP表面结构不均的影响被放大,在钻尖尝试钻入CFRP层时,两者接触产生了短时极大的轴向力,更易造成CFRP的层间分层缺陷。

图6 钻削过程轴向力变化趋势(1500r/min)

转速的提高也加剧了切削刃外缘与工件之间的相互作用,钻头外缘在经过CFRP层出口侧时,与碳纤维产生拉扯,导致轴向力回升并形成毛刺缺陷,导致孔壁质量严重下降。

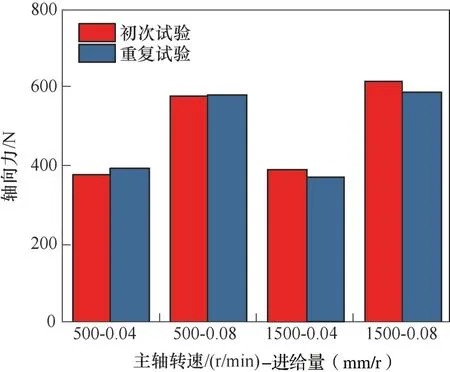

(4)主轴转速及进给量对钻削轴向力的影响 图7及图8展示了主轴转速及进给量的变化对钻削CFRP及铝合金时轴向力的影响。主轴转速对轴向力的影响非常小,不论是钻削CFRP还是钻削铝合金,主轴转速都几乎没有引起轴向力的变化。进给量对轴向力的影响基本上呈线性关系,在控制过大进给量对分层缺陷形成影响的情况下,可以适当增加进给以提高效率。

重复试验表明,刀具磨损对铝合金的影响较小,而对于钻削CFRP的影响显而易见。刀具磨损无论是涂层剥落还是前刀面及刃口的磨损,都会导致刀具切削能力的下降,从而在切削CFRP的过程中,加大切断碳纤维的困难程度,最终体现为轴向力的增长。

图7 CFRP层钻削轴向力

图8 铝合金层钻削轴向力

3.2 加工质量分析

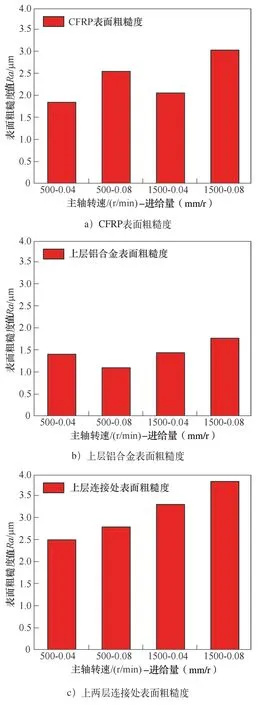

(1)表面粗糙度分析 表面粗糙度是评价表面加工质量最重要、最明显的指标之一,本试验中利用表面粗糙度值定量地衡量加工表面质量。对于CFRP,虽然存在各向异性和碳纤维取向的问题,不能完全依赖表面粗糙度进行衡量,但是由于铺层相同,可采用每个孔4个固定角度位置的表面粗糙度测量值取平均数的方法,通过横向对比来评价加工质量的高低。

本试验中表面粗糙度的采集方式有三种,第一种为上层铝合金的表面粗糙度测量,采样长度为1.75mm,用以衡量上层铝合金的加工质量。第二种为C F R P层的表面粗糙度测量,采样长度为5.60mm用以衡量CFRP层的加工质量。第三种为上层铝合金和CFRP层的表面粗糙度连带测量,采样长度为5.60mm,采样起始位置为入口处轴向向下约0.50mm处,用以衡量上两层连接处的加工质量。

图9 主轴转速及进给量对表面质量的影响

图9为主轴转速和进给量对表面加工质量的影响。对于铝合金来说,主轴转速和进给量的改变对表面质量没有太大影响,铝合金的表面粗糙度在各转速下都依然保持了相当不错的水平。对于CFRP来说,进给量是最大的影响因素,进给量的增加导致在碳纤维的剪切断裂中,无法形成稳定一致的剪切断口,表面质量的下降非常明显,同时主轴转速的上升导致钻削稳定性下降,对表面粗糙度也有一定的影响。

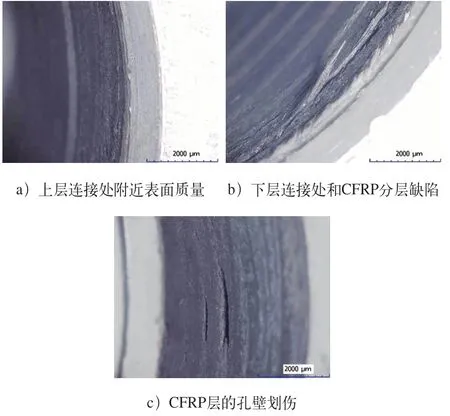

(2)加工缺陷分析 叠层材料常见的层间毛刺在本工件的加工中由于层间的胶连得以避免[11,12],由于入口侧和出口侧均由加工性较好的铝合金构成,所以入口和出口也并未出现明显的加工缺陷。加工缺陷主要集中在以下几个方面。

1)上层连接处附近的铝合金和CFRP表面加工质量下降:在钻削过程中,钻头的轴向推挤引发了过进给现象,导致上层连接处附近的铝合金和CFRP加工质量都有明显下降,如图10a所示。

2)下层连接处和CFRP的分层缺陷:在钻头外缘经过下层连接处时,轴向力超过了层间的结合力和胶连的结合力,下层支承不足导致下层铝合金和CFRP出口层被轴向力带着向下运动,与已加工的表面分开形成分层及毛刺等缺陷,如图10b所示。

3)CFRP层的孔壁划伤:在钻削下层铝合金时,成屑方向垂直于主切削刃的方向,带状铝合金切屑在顺着刀柄螺旋槽排除的过程中剐蹭CFRP层孔壁,造成表面质量下降,呈现为如图10c所示的孔壁划伤。刀具稳定性的下降极大地加大了孔壁划伤的严重程度。

图10 工件表面缺陷

3.3 参数优选试验及产品验证

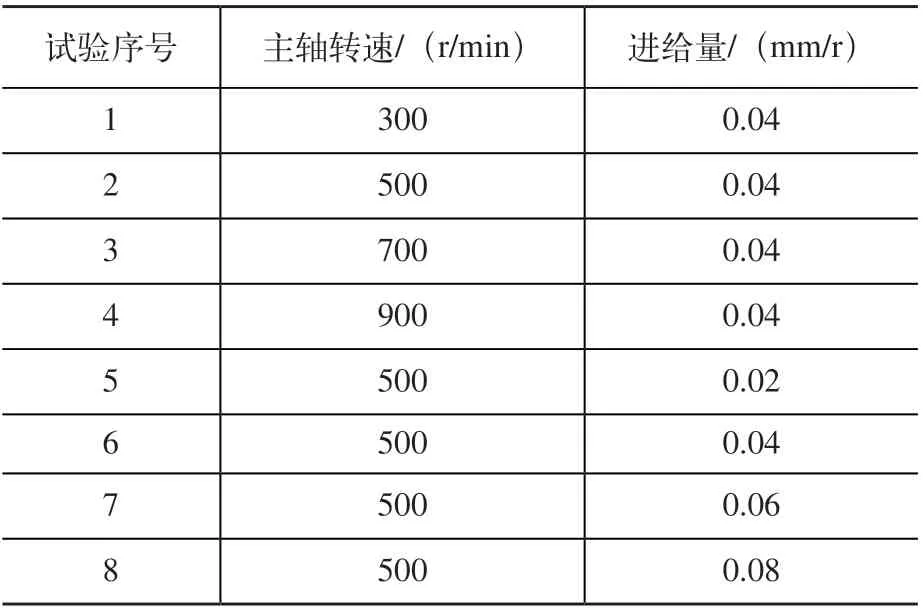

(1)参数优选试验 在了解了钻削力变化趋势及主轴转速、进给量对加工质量的影响之后,在主轴转速为500r/min,进给量在0.04mm/r附近,设置了两组单因素试验,进行更加详细的参数优选及推荐。具体的优选试验参数见表2,其余试验条件未作改动。

表2 优选钻削试验参数

参数优选试验中,主轴转速及进给量对轴向力的影响如图11所示,同样进行了重复试验以考虑刀具磨损对钻削过程的影响。

图11 主轴转速及进给量对轴向力的影响

根据前面的结论,轴向力的变化与表面粗糙度有非常强的相关性,采用轴向力较小的参数时会呈现出较为优秀的表面质量。过小的主轴转速会降低刀具的切削能力,从而导致在CFRP的钻削中出现轴向力增大,表面质量下降的情况,同时,过小的主轴转速也会加重刀具磨损,不利于保持刀具的寿命。钻头直径的增大使得主轴转速的升高对钻头稳定性的影响更严重,进而导致零件表面质量下降。进给量对加工质量的影响则呈现为线性规律,进给量过大会引起零件表面质量的急速下降。

参数优选试验表明,在Al/CFRP/Al叠层材料大孔径制孔的加工中,主轴转速在500~700r/min均能保持较好的加工质量;进给量在0.04mm/r及以下时,加工质量都相当不错,在进给量增大到0.06mm/r以上时,CFRP的表面质量有明显的下降趋势。

(2)产品验证 工艺技术试验完成后,相关工艺方法在空间站产品及卫星产品中开展应用,其中碳纤维蒙皮蜂窝板、碳纤维框架贴片、复材承力筒零件等产品使用该工艺方法进行产品加工后,制孔质量及孔径精度均能满足设计图样要求,加工效果良好。该工艺方法后续将广泛运用在复合材料叠层产品中,加工质量稳定可靠,具有推广应用价值。

4 结束语

1)加工缺陷的主要形式为CFRP出口侧的分层缺陷及孔壁划伤缺陷,这是由于刀具切削能力下降或轴向力过大导致,可以通过采用合适的主轴转速并适当降低进给量的方式来抑制缺陷的产生。

2)CFRP的结构特性会导致入钻稳定性的下降,对工件整体的刚性及装夹方式提出了更高的要求,需通过制作专用工装或下垫支承板等方式予以改善。

3)表面粗糙度与轴向力有较强的相关性,铝合金表面在各切削参数下均保持较好的质量;随着进给量的增大,CFRP的表面质量下降明显。

4)综合考虑加工质量、刀具磨损和装夹难度等因素,比较适合该工件叠层制孔的加工参数为主轴转速500r/min、进给量0.04mm/r。

5)该工艺方法在空间站及卫星复材产品中开展实际应用并进行推广,加工质量稳定可靠,取得了良好的加工效果。