水力发电混流式水轮机设计

2022-09-20刘桂波

刘桂波

(永丰县水资源保护和综合利用中心,江西 永丰 331500)

20 世纪下半叶,人们开始注重经济与能源生产和消费的关系,能源消耗直接关系到一个国家的发展[1]。随着大型化石燃料发电厂的发展,环境污染日益严重,因此清洁和可再生能源技术在20 世纪后期得到了重视[2]。到目前为止,水电仍然是世界上使用最多的可再生能源,占可再生能源产量的2/3 以上,利用新技术提高水力发电效率,对可再生能源发展具有重要意义[3]。中国水能资源潜力巨大,大型水力发电厂建设工期长、耗资巨大,中小规模水力发电站不需要大型建筑,是最有利于环境的能源清洁之一。

1 混流式水轮机转轮

一项关于水电站水轮机预测的研究显示,75%的水电将使用混流式水轮机[4]。另一项地震对水电的影响研究指出,在研究的61 个水力电厂中,超过50%的水电适用于混流式水轮机[5-6]。然而由于缺乏开发效率更高的水轮机的制造商,大多数水电站都使用了效率非常低的双击式水轮机和冲击式水轮机,水能潜力没有得到充分利用。国内很多大学的水轮机测试实验室(TTL)一直在不懈努力,将简化和优化的混流式水轮机技术引入水轮机行业。

江西省永丰县某水电项目,将现有的非功能性横流式涡轮机,更换为新设计的混流式水轮机,设计参数见表1。

表1 水轮机转轮设计参数

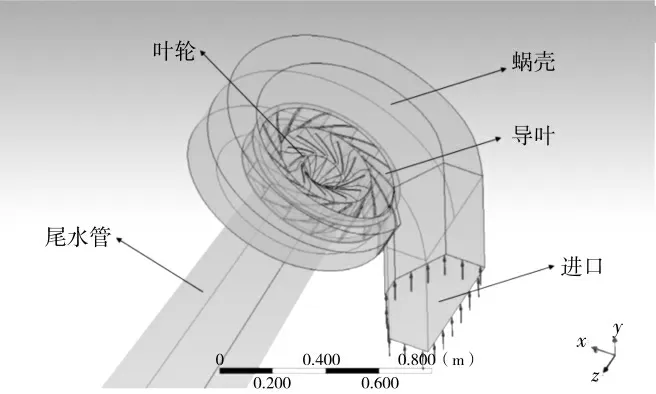

使用三维建模软件,对本研究设计水轮机进行模型构建后,再通过布尔运算,得到水轮机在全流体域的模型,如图1 所示。

图1 水轮机全流体域模型示意图

2 转轮的流道与叶片设计

2.1 子午流道

2.1.1 流道参数

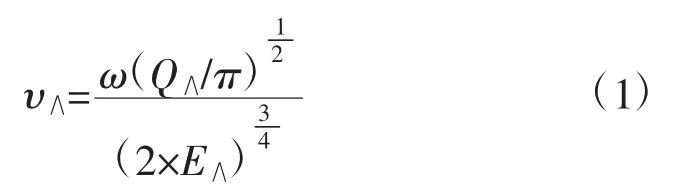

水轮机叶片流道采用子午流道设计,流道比速参数见公式(1):

式中:υ∧——比速(无量纲),∧代表最佳效率点;

ω——转轮角速度;

E∧——提供给水轮的比水力能;

Q∧——水轮机的容积流量。

采用Bovet 设计方法进行水轮机的子午面上的流道比转速等基本参数设计,即通过给出的水头H、流量V 和转速N,来计算比转速n(无量纲)的设计方法。子午面上的流道比转速n 计算见公式(2):

2.1.2 流道的特征尺寸

出水口半径设计,采用公式(3)确定盖板处叶片水流出水口的出口半径R2e;由于轮毂和盖板都由同一组曲线定义,因此皆可采用公式(3)计算。其他参数通过使用Bovet 提供的经验关系确定,采用已经有较为成熟的设计流程及参数(具体参数确定不再赘述)。设计出水口半径计算公式:

式中:Q——出水流量;

ω——转轮角速度;

φ2e——流量系数,本研究案例的流量系数和能量系数分别为0.24 和1.51。

如图2 所示为盖板曲线,带i 的表示后盖板曲线参数;带e 的表示前盖板覆盖曲线参数,绘制到其总长度。

图2 流道的特征尺寸

图注:①图2 所示中心轴线为叶轮的中心轴线;②图中文字所示旁边的曲线为前盖板和后盖板二维定义曲线,绕中心轴旋转后即为盖板面;③图中B 为叶轮出口尺寸;④图中连接前后盖板间的两条曲线是中间流线。

2.1.3 转轮参数

因为水流冲击叶片后以抛物线运动,所以叶片的前缘和后缘采用抛物线设计,以减少气穴。叶片顶点位于盖板上并通过轮毂曲线上的特定点。根据特定的速度,确定叶片的前缘、后缘与轮毂和盖板曲线相交点。前缘和后缘两条曲线之间的流线使用流线公式内插的方法计算,考虑了前缘和后缘区域内的内插曲线,所有曲线都保存在带有“.ZR”扩展名的单独文件中。将曲线导入到Ansys 18.1,Bladegen 中进行子午通道设计并计算模拟。

2.2 三维流道设计

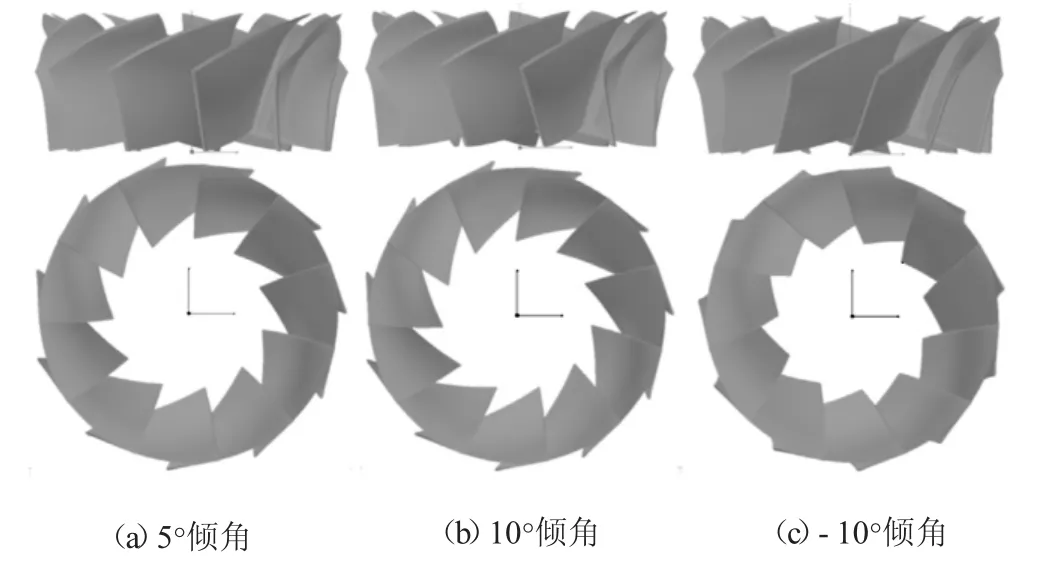

由于在低水头水轮机中,导向叶片的后缘到转轮前缘的距离,会因轮毂到护罩距离不同而异,从而导致水流在转轮入口的叶片处出现气穴。为了减少气穴问题,在转轮入口处引入了倾斜角。

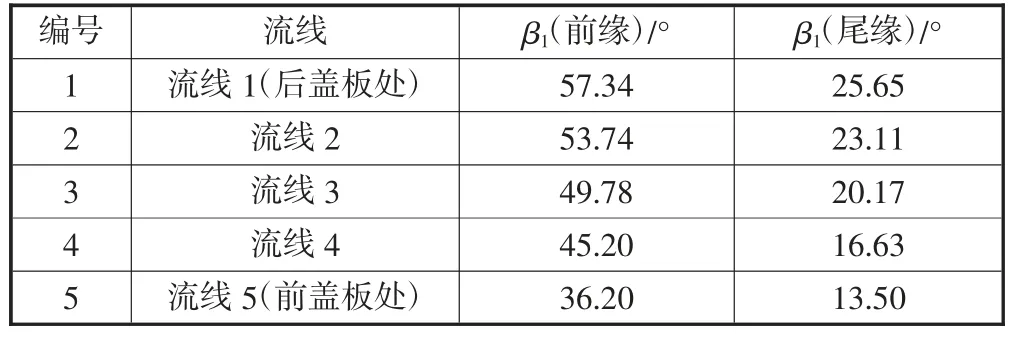

每个叶片中流线的角度,沿子午曲线相对于半径归一化距离呈线性分布。叶片各流线前缘点和后缘点角度计算成果,如表2 所示。

表2 各流线进出口角β

分别计算流线中各点的倾角θ。每条流线的开始处,前沿处的倾角θ 的值默认为0,即转轮入口处没有倾斜。通过每个流线点的计算,模拟出倾斜角度的流道,如图3。

图3 转轮的倾斜角度

2.3 固定设计分析

2.3.1 导叶概况

导叶是混流式水轮机的组成部分,是在不干扰水流能量的情况下保持蜗壳结构完整性的部件,其功能是将进口处水头的压力能,部分转换化为水流动能,从而加速导流槽内水流流速。导叶是可以绕固定轴移动的可移动部件,对于调节水流流速和水流方向起着重要作用。活动导叶控制系统,是根据进气处的流量,利用高精度联动系统,控制每一片导叶角度的调节,实现各导叶同步协调运行。

本水电工程一年中大部分时间的流量不变,可不使用活动导叶,节省了导叶控制系统,降低了水轮机制造成本和施工量。只需采用计算机模拟分析,确定两种导叶结合的最佳方案后,将活动导叶和固定导叶系统,按固定的方案组合成一个整体,叶片级联长度按1∶1 的比例组合。

2.3.2 导叶设计

导叶系统应确保转轮的圆周速度与水流的旋转能量相匹配。导叶的出口半径比转轮进口半径大5%,导叶长度影响蜗壳形状,因此导叶的长度、数量应确保导叶系统能够完全闭合水流,每个导叶的最佳导叶长度,比所在弧长多10%~15%。向CFD 软件分析系统,输入切向和经向速度,获得导叶出口的固定角度。

固定叶片的设计考虑了通过它的自由涡流,其形状遵蜗壳的自由涡流路径。固定叶片被设计成分段的,使得每个分段的入射角与导叶开始点处确定的入射角相同。基于以上,进一步可确定固定导叶每个部分的长度和跨度角。

在设计中,一般通过检查是否能抵抗蜗壳内的压力来保持蜗壳的形状,迭代确定拉力叶片的长度和厚度。在参考案例中,选择固定导叶的长度使两个叶片组合的比率为1∶1。

3 蜗壳与尾水管设计

3.1 蜗壳

蜗壳是混流式水轮机的外壳,它将来自压力管道的水流均匀分布在转轮的圆周上,并将水的轴向动能转换为周向动能。

蜗壳的设计通常考虑通过蜗壳的自由涡流,然而恒定平均速度理论也适用于低水头水轮机。在混流式水轮机中,通常首选圆形截面的蜗壳,但对于低水头混流式水轮机,由于占用的空间较小,首选梯形蜗壳。梯形蜗壳除了占用较小的空间外,与圆形蜗壳相比,梯形蜗壳所需的接头数量较少,因此制造相对方便。

此外,研究发现梯形蜗壳与圆形蜗壳相比,水力性能更为优秀,因此采用梯形蜗壳设计。

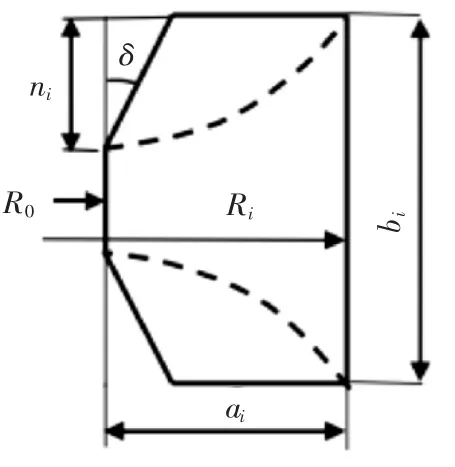

蜗壳的设计是一个迭代过程,通过确定截面尺寸的最佳组合来满足流动条件。截面面积是通过减小前一截面分布的流量,保持圆周速度恒定,计算每个截面的可用流量来确定的。Ri,bi和ai的值是为每个截面确定的,这样图4 中所示bi和ai的比值在所有截面中保持不变,形成的面积等于等速计算的面积。

图4 梯形截面

3.2 尾水管

尾水管用来回收利用转轮流出水中未使用的动能,使转轮出口处形成负压,提高涡轮机的效率。它采用发散管设计,通过降低流速来增加过流水的压力,本案例选择了一个简单的锥形尾流管。假设尾水管出口处的水速为2 m/s,尾水管的长度可根据现场情况或根据锥角计算,建议使用4°的锥角,以确保尾流管的有效性能。

4 计算机设计模拟分析

4.1 CFD 模型分析

为分析验证水轮机各部件与系统设计参数的科学性,采用流体力学软件Ansys CFX 18.1 进行了有限体积法的数值模拟。将Bladegen 叶片建模器中创建的转轮域,导入网格划分软件Ansys Turbogrid,生成高质量的六面体网格。采用三维建模软件Creo,将其他所有组件进行建模,然后导入Ansys 18.1 系统工作台进行网格划分,生成四面体网格组件。将每个组件的网格文件导入到前处理软件CFX-Pre 中,推理模拟的设计和物理参数。通过大量模拟运算,并根据模拟结果进行优化,达到最优设计,CFD 分析参数如表3 所示。

表3 边界条件

4.2 结论

通过对设计的某水电工程混流式水轮机性能进行分析,叶片在单通道上的最大效率为95.39%,且叶片前缘的压力区很低,负压区集中在流道吸入口附近,这种现象在低水头混流式水轮机中较为常见。

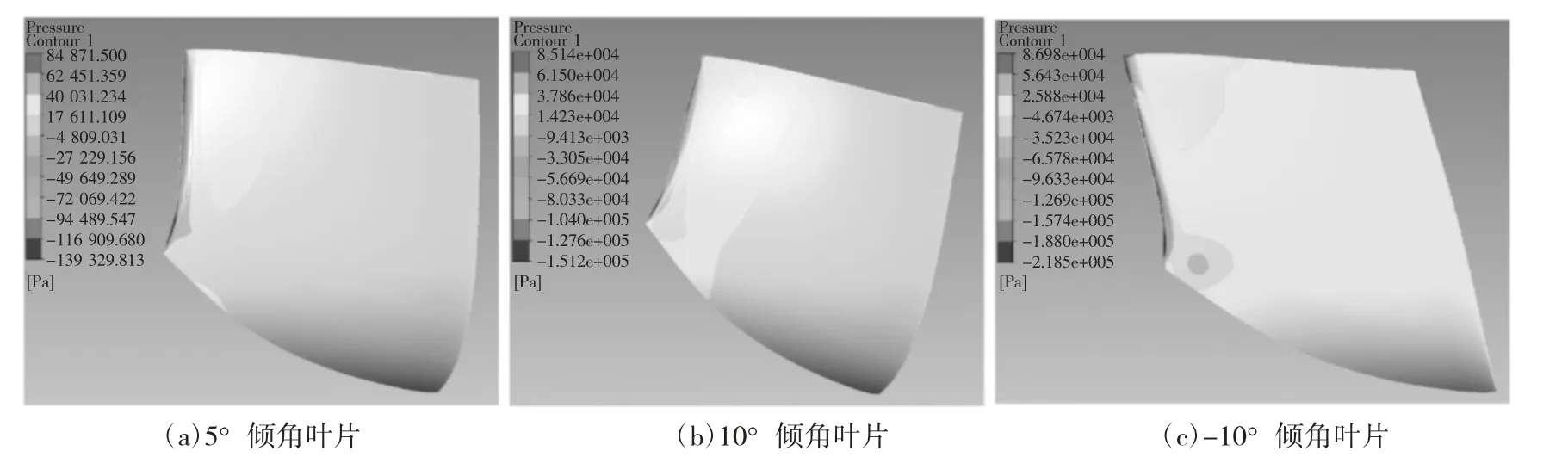

通过不同跨度的叶片载荷曲线和叶片上的压力轮廓观察,引入倾角后,低压区大大减小,但在任何角度下都没有完全消失。图5 为不同叶片倾角,叶片表面压力分布云图。考虑到整个前缘跨度的压力和效率,倾斜角度为5°时的结果相对较好。通过对比不同倾斜角以及叶片的压力平衡可以获得相对更好的效果。

图5 不同叶片倾角压力云图

将固定导叶和活动导叶按不同的比例组合,并对其性能变化进行分析。在叶栅熔合比例变化不大的情况下,水轮机的总效率没有太大差异。然而,其他研究表明,特别长的叶片固定导叶的百分比更高,效率相对较低。导叶按1∶1 的比例组合,得到的结果与活动导叶和固定导叶的结果接近。配水系统和尾水管的总效率为82.47%。效率的损失可能是由于梯形蜗壳内的损失以及非气动形状的熔接叶片系统造成的。

5 结语

本研究对混流式水轮机进行了简化设计,可以不使用复杂的制造技术,满足中小水电站的应用。在目前水力发电普遍采用效率较低水轮机的情况下,引入混流式水轮机必将提高发电效率。在最佳效率点,固定导叶和活动导叶对效率影响不大。由于水轮机通常在一种流量条件下运行,因此缺少活动导叶不会产生太大影响。为了获得更准确的结果,应该进一步研究两个叶片组合的比率。梯形蜗壳更容易制造,但其在现场条件下的有效性仍有待研究。