啮合错位下的多级离心压缩机齿轮转子齿部修形技术研究

2022-09-19曹延军王敬元张旭东岗海明杨会波葛世祥

曹延军,王敬元,张旭东,岗海明,杨会波,葛世祥

(郑州机械研究所有限公司,河南 郑州 450052)

多级整体式离心压缩机作为关键装备广泛应用于能源、化工、空分、军工、环保等领域,其设计、制造水平体现了一个国家工业的发达程度。目前,大型的多级离心压缩机组多依赖进口,具有稳定性好、效率高、功率密度大等优点;国产的离心压缩机组多以四级以下为主,结构相对简单,综合性能与国外相比有较大差距。

多级离心压缩机的转子系统主要由叶轮、齿轮(轴)、推力盘等构成,轴系动静态载荷的变化严重影响齿轮副的啮合性能,啮合的错位与波动会进一步影响叶轮的性能,进而对压缩机组的可靠性及寿命产生影响。张鑫等[1]综合考虑齿轮箱、轴系的支撑变形及齿轮传动热变形,利用有限元方法计算了啮合错位量,并进行了修形优化分析。朱冬文等[2]建立了含轴线偏差的渐开线斜齿轮啮合接触模型,对齿轮副的接触轨迹及传动比进行了研究。吴玉红等[3]以压缩机齿轮-转子系统为研究对象,建立多平行齿轮轴ADAMS 模型,考虑载荷以及偏差量的影响,针对轴线偏差故障进行了啮合力仿真分析。张涛等[4]基于典型制造误差的结构形式提出了精确的建模方法,以齿廓误差和齿距误差为对象,利用傅里叶变换量化分析了单项制造误差对齿轮副动态传递误差、角加速度特性的影响规律。唐进元等[5]构建了含安装误差的主动轮鼓形齿与未修形从动轮渐开线齿的接触分析(TCA)模型,分析了对齿轮接触轨迹产生较大影响的主要因素。

有关啮合错位下齿轮副接触分析的文献较多,但关于高转速多轴系齿轮副在啮合错位条件下的接触及修形分析的文献较少。本文以某四级离心压缩机的转子为研究对象,对综合啮合错位条件下的齿轮副修形技术进行研究。

1 啮合错位的影响因素

轴、箱体等构件的制造精度及受载变形,以及轴承径向间隙等因素均会引起齿轮副在传动过程中偏离其理想共轭曲面,进而影响齿轮副的啮合特性,是引起啮合错位的主要因素[6-9]。齿轮副偏离其理想啮合位置的程度可用啮合错位量来表征,从而可以定量地分析其对齿轮副啮合特性的影响规律。

1.1 制造与装配精度

箱体的制造精度主要包括孔中心线的同轴度误差与平行度误差,以及孔中心线与安装底面的平行度误差。齿轮副制造精度的高低会影响齿轮副的接触质量,这些制造过程中产生的综合误差会导致齿轮副的初始啮合状态与理论啮合状态产生较大差异,进而对齿轮副的啮合特性产生影响。

齿轮装置进行装配时,各零件的制造误差均会体现在齿轮副的接触斑点上,齿轮副接触斑点的长度及高度体现了各零件的装配质量。对于高速齿轮装置,可以通过对滑动轴承进行修研或调整来改善齿轮副的接触斑点,以消除加工制造时产生的误差;而对于采用滚动轴承的齿轮装置,可采用一种偏心轴承套结构来消除制造误差。

1.2 零件的受载变形

齿轮转子的自身质量分布及啮合力会使箱体、轴系产生变形,变形程度也影响着齿轮副的啮合特性。转子的重力及齿轮啮合力通过轴承传递到箱体,根据载荷的大小可以计算出箱体的变形量,也可根据文献[1]中的方法来计算;齿轮转子在输入、输出负载和自身啮合力的作用下会产生弯曲和扭转变形,变形量也可根据转子结构及力的大小来进行计算。箱体和轴系的受载变形也是产生齿轮啮合错位的重要因素之一,合理的结构设计能很大程度上降低这些变形量。

1.3 不同工况下的轴线位置变化

对于两根轴系的平行轴斜齿轮副,在无附加径向力的情况下,两根轴系的轴线平行度误差在空载与满载时变化不大,差异仅体现在中心距尺寸的略微变化上,如图1(a)所示,中心线表示理论位置,虚线表示实际位置。对于三根轴以上的平行轴斜齿轮副,由于存在啮合力及轴向力形成的力偶(中间轴),空载和满载时各轴系的位置将发生变化,原有的平行度误差变大,如图1(b)所示,这将严重影响齿轮副的啮合特性。

图1 轴线位置变化

2 分析模型

2.1 基本参数

某四级离心压缩机的齿轮转子模型如图2所示,其中大齿轮组件为功率输入转子,ST12、ST34级齿轮组件为功率输出转子。ST12、ST34级转子齿侧装有推力盘,以承受齿轮啮合产生的轴向力,啮合产生的径向力均由径向滑动轴承承受;大齿轮组件非联轴器侧有推力轴承的止推盘,来承受ST12、ST34级转子轴端叶轮(图2中用等效模拟盘来表示)产生的轴向力,各载荷及齿部参数见表1。

图2 某四级离心压缩机齿轮转子模型

表1 齿部参数

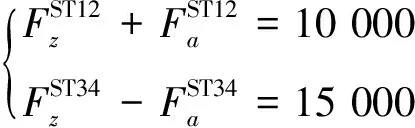

2.2 载荷分析

图3 转子的受力分析图

(1)

(2)

(3)

式中:FG为大齿轮组件重力,取值23 000 N;R为大齿轮的节圆半径,取值816 mm;L1为左侧径向推力轴承至大齿轮齿宽中线距离,取值220 mm;L2为右侧径向推力轴承至大齿轮齿宽中线距离,取值220 mm。根据式(1)~(3)可得出如下结果:

(4)

式(4)中各参数单位为N,计算结果为负值,表明力的方向与原假定方向相反。根据计算结果,可进一步计算支撑大齿轮组件的两径向滑动轴承的最小油膜厚度,径向滑动轴承的参数见表2。根据轴承间隙及油膜厚度可以算出大齿轮组件的轴线在轴承中的位置,如图4所示,可知轴线与理论轴承孔中心线产生了较大的平行度误差,误差值可根据几何关系算出,约为0.17 mm,按比例可计算出齿宽上的平行度综合误差为0.06 mm,此误差为啮合错位的重要来源之一。

表2 径向滑动轴承的基本参数

图4 大齿轮轴线位置

3 修形分析

在产生啮合错位的因素中,制造与安装误差、箱体变形等可以通过提高制造精度和改进设计来消除错位量,而载荷变化过程中的轴线位置变化和齿部变形引起的啮合错位量只有采用对齿部进行修形的方法来补偿。为简化分析,在考虑轴线位置变化、齿部精度、齿部变形引起的啮合错位量的情况下,采用KISSsoft软件对四级离心压缩机转子中齿轮副的啮合特性进行分析。

3.1 未修形的齿轮副接触分析

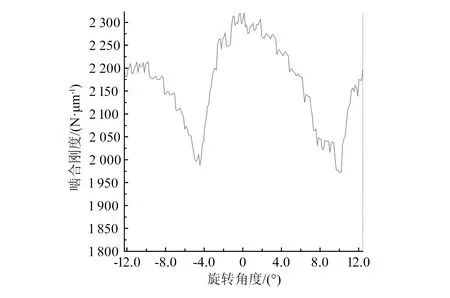

齿轮副的精度等级为4级,螺旋线最大偏差约0.01 mm,齿部的扭转及弯曲变形引起的最大变形量经计算约为0.013 mm,在最不利的情况下,由轴线位置变化、齿部精度、齿部变形引起的最大啮合错位量近似为三者之和,约为0.083 mm。在未修形的情况下,对ST34级齿轮副进行接触分析,所得ST34级齿轮的接触斑点、啮合刚度曲线分别如图5、图6所示。由图5可知,齿轮副的接触斑点偏向一侧,出现了偏载现象,在齿端出现了应力集中现象,最大接触应力约为1 100 MPa;由图6可知,啮合刚度曲线在某一位置出现了突变,过渡不平缓,最大差值约为480 N/μm,表明齿轮副啮合不均匀。

图5 未修形时ST34级齿轮的接触斑点

图6 未修形时ST34级齿轮的刚度曲线

3.2 一般修形方法的齿轮副接触分析

在不考虑啮合错位的情况下,根据齿轮手册中高速齿轮的修形方法[11],对ST34级齿轮进行齿向弹性变形修形,修形类型为鼓形,修形量为13 μm。进行接触分析后所得ST34级齿轮的接触斑点、啮合刚度曲线分别如图7、图8所示。由图7可知,接触斑点仍偏向一侧,但相比图5中的接触斑点相对居中,且最大接触应力值略有降低,约为800 MPa;由图8可知,啮合刚度曲线也在某一位置出现了突变,但突变斜率比图5中的略微小一些,此时啮合刚度的最大差值约为350 N/μm。

图7 ST34级齿轮的接触斑点

图8 ST34级齿轮的啮合刚度曲线

3.3 考虑啮合错位下的齿轮副修形接触分析

在考虑啮合错位的情况下,原有的修形方式已不再适合,需要根据具体的载荷分析来调整修形方案。由图5、图7可知,齿轮副的接触斑点偏向一侧,另一侧无接触痕迹,据此加大接触偏重一侧的修形量,同时减小无接触痕迹一侧的修形量,即齿向修形方式采用偏心的鼓形修形方式。在KISSsoft中进行修形优化计算,以最大接触应力最低为目标,所得最优方案下ST34级齿轮的接触斑点、啮合刚度曲线分别如图9、图10所示。由图9可知,齿轮副的接触斑点居中,接触面积较大,最大接触应力值最低,约为650 MPa;由图10可知,齿轮副的啮合刚度曲线变化较为平缓,啮合刚度的最大差值约为300 N/μm。

图9 ST34级齿轮的接触斑点

图10 ST34级齿轮的刚度曲线

在10%负荷下的接触斑点如图11所示,此时接触斑点偏向的一侧刚好与图5和图7相反,此负荷下的接触斑点与齿轮副装配调试时接近,因此对于特殊的齿轮传动转置,装配时接触斑点的位置及大小要视具体的工况及修形方式来调整,这样才能保证满负荷时齿轮副的啮合特性。

图11 10%负荷下ST34级齿轮的接触斑点

3.4 对比分析

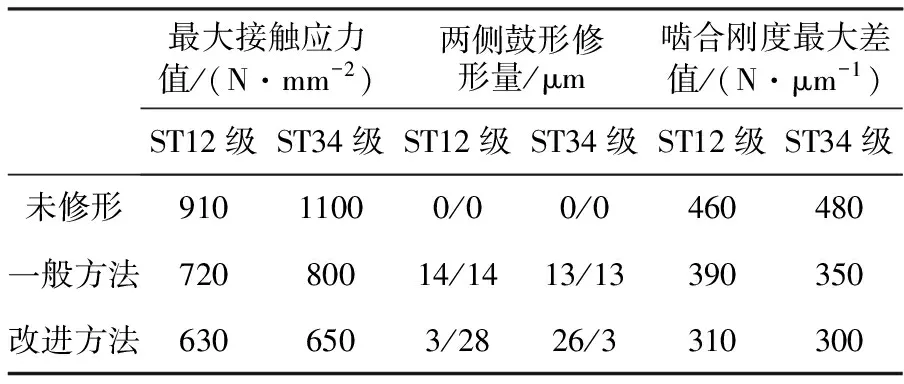

在未修形、一般方法修形、改进方法修形时,各接触斑点位置、最大接触应力值、啮合刚度差值均有所不同,ST12级齿轮的各参数变化规律与ST34级齿轮相似,分析数据见表3。由表3可知,采用考虑啮合错位下的改进修形方法,齿轮副的接触面积、接触应力、啮合刚度等啮合指标均达到最优,ST34级的最大应力值为未修形时的59.1%,啮合刚度最大差值为未修形时的62.5%。

表3 参数数据对比

采用考虑啮合错位的修形方法,可改善或消除齿轮副的偏载及应力集中现象,也可避免啮合时的刚度突变现象,这对齿轮装置的噪声、振动与声振粗糙度(NVH)指标非常有利,并能提高设备运行的可靠性与稳定性。

3.5 试验分析

对未修形及改进方法修形后的齿轮装置进行综合性能试验,在进油压力、进油温度、平衡等外部条件一致的情况下,试验所得的各评价指标见表4。由表4可知,采用改进修形方法后,各轴系振动值、壳体振动速度及噪声均有较大的降幅,齿轮装置运行更加平稳,验证了所用修形方法的合理性与准确性。

表4 综合性能试验数据

4 结论

本文对某四级离心压缩机齿轮转子的受力特点、啮合错位量及其影响因素进行了分析,并对特定工况下的修形方式进行了研究,得到以下结论:

1)影响齿轮副啮合错位的因素主要有制造及装配精度、箱体及轴的变形、轴线位置变化,其中轴线位置变化引起的啮合错位量较大。

2)修形时若考虑啮合错位量,其最大接触应力值、啮合刚度最大差值和未修形相比均有大幅减小,对齿轮装置的可靠稳定运行非常有利。

本文的研究为特殊齿轮装置装配时调整接触斑点的大小及位置提供了理论依据。