滑靴裙部外偏角对其收口特性影响规律研究

2022-09-17石运序贾炎冰刘同昊王兴旺徐尚武

石运序,贾炎冰,刘同昊,王兴旺,徐尚武

(1.烟台大学机电汽车工程学院,山东烟台 264005;2.烟台艾迪液压科技有限责任公司,山东烟台 265503)

0 前言

滑靴式柱塞广泛应用于高端液压泵中,其寿命长,但结构复杂,特别是滑靴收口工艺的优劣直接关系到柱塞泵能否正常工作。滑靴收口过程中,其外偏角的大小不仅会影响模具压合力,而且对柱塞副的运动偏转角及运动灵活性均有显著影响。

本文作者利用DEFORM软件建立滑靴压合仿真模型,推导出滑靴裙带压合前后的体积变化公式,分析滑靴裙部在压合过程中的变形及应力特性曲线,揭示不同滑靴裙部外偏角对其收口特性的影响规律,为柱塞泵滑靴压合工艺的智能数字化设计提供参考。

1 滑靴压合收口模型的建立

1.1 压合收口工艺原理

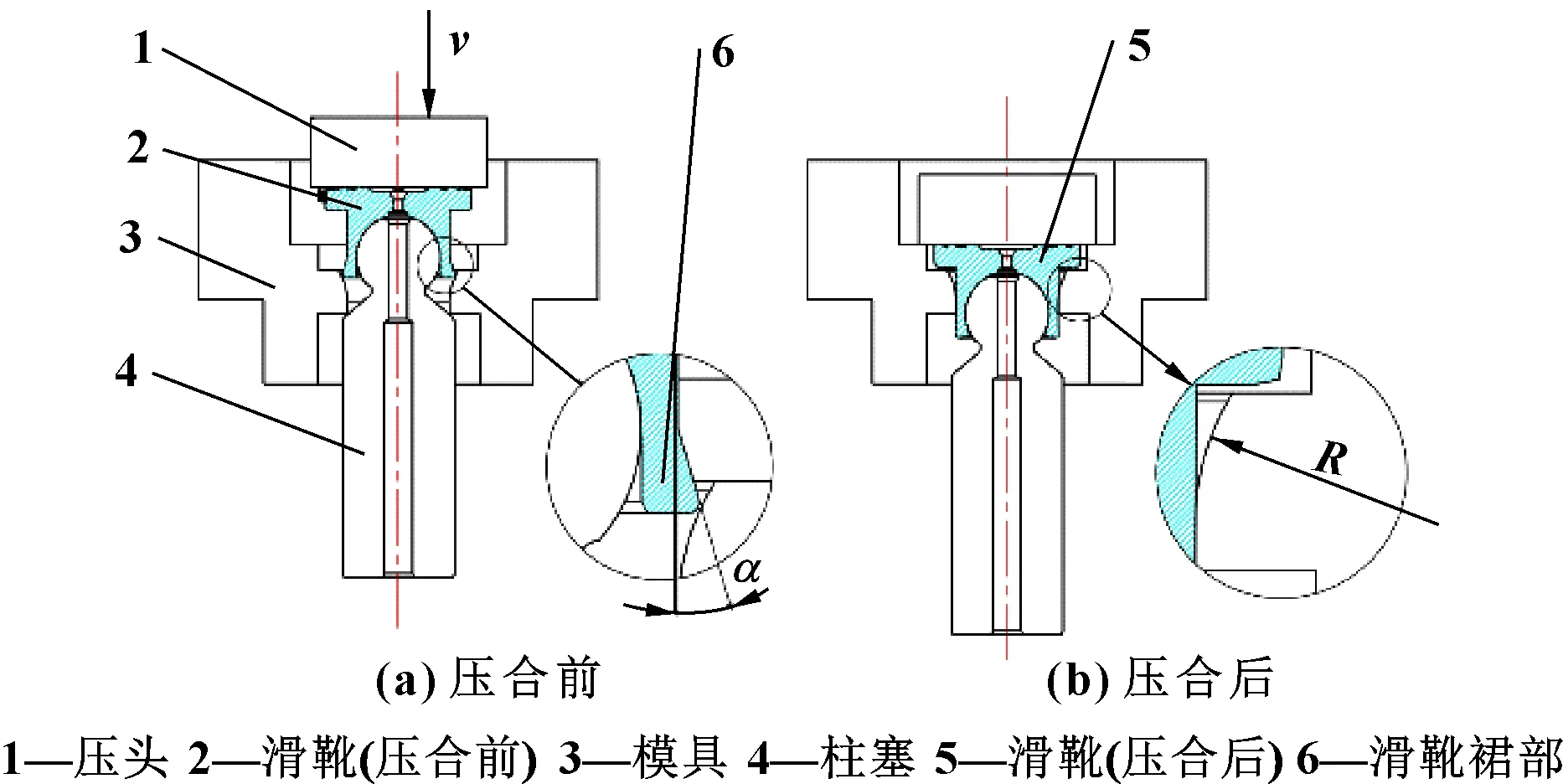

滑靴压合收口工艺是通过压力机作用于滑靴底部,使滑靴裙部通过模具缩颈作用实现滑靴包紧柱塞的塑性变形过程。滑靴压合收口原理如图1所示。影响压合工艺的影响因素主要有压合力、压合速度、保持时间等。

图1 滑靴压合收口原理

1.2 基于DEFORM的仿真模型建立

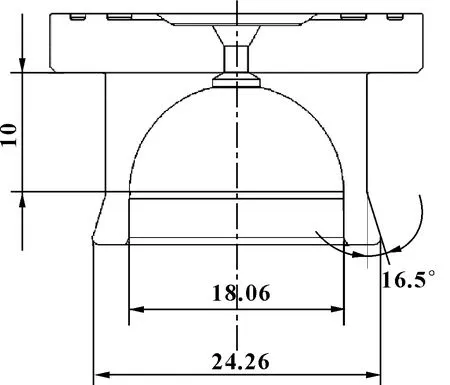

以F3V112DT型柱塞泵滑靴为例,其几何尺寸如图2所示。

图2 滑靴结构尺寸

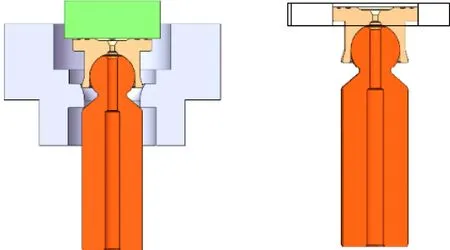

压合收口几何模型及滑靴拉脱力仿真模型分别如图3、图4所示。

图3 压合收口几何模型 图4 滑靴拉脱力模型

仿真时将压头1、模具3、柱塞4和夹具模型设置为刚性,滑靴2设置为弹塑性变形体。滑靴材料为CuZn37,其性能参数如表1所示。

表1 CuZn37性能参数

滑靴和模具之间的接触采用库仑摩擦模型,摩擦因数取0.36;在滑靴拉脱力模型中定义滑靴与柱塞之间的摩擦因数为0.44;取滑靴与夹具模型间摩擦因数为无限大。压头压合速度为6.15 mm/s。

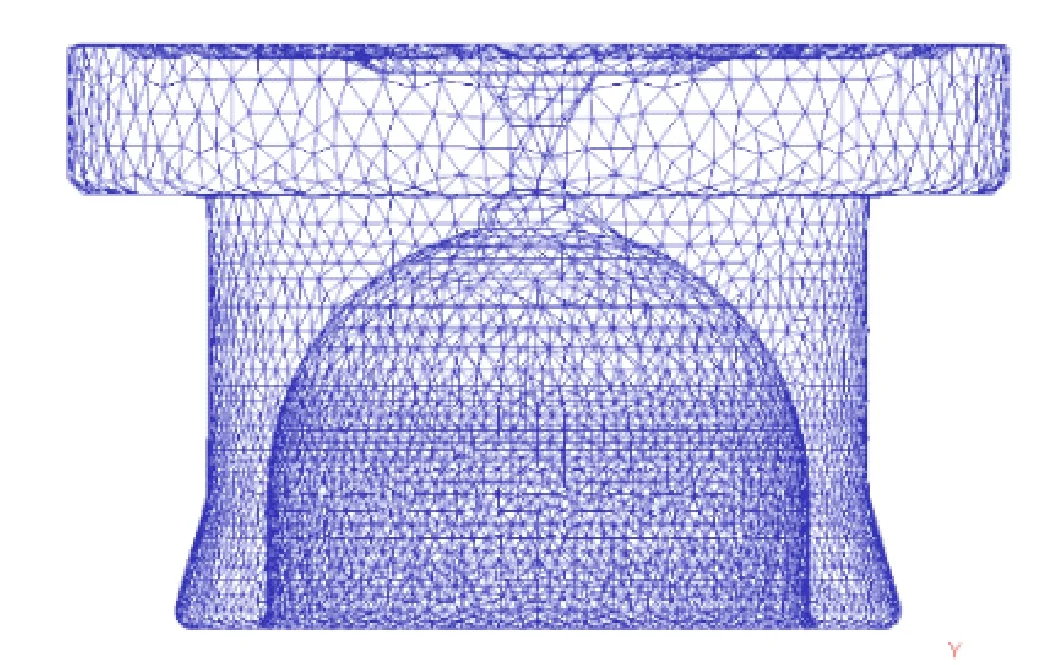

压合过程中滑靴裙部会发生弹塑性变形,滑靴采用四面体网格进行划分,并对滑靴裙部变形区域网格进行加密处理,最小网格尺寸为0.301 7 mm,仿真每步增量应设置为最小网格尺寸的1/10,则设置仿真每步增量为0.03。滑靴网格如图5所示。

图5 滑靴网格

滑靴主要变形区为滑靴裙部区域,取滑靴裙部外偏角为主要参数,如图1所示,其值为13.5°~18°,增量为0.5°,进行仿真。

2 仿真模型试验验证

2.1 试验方法与试验条件

柱塞组件滑靴压合收口的仿真模型是根据实际加工压合过程建立的一个理想化模型,工件材料本身的缺陷、滑靴加工质量以及设备的误差等均未考虑。因此,仿真得到的结果往往与实际压合得到的结果存在一定误差,故还需对仿真模型进行进一步的验证。

试验方法是通过对压合完毕的滑靴取某一截面与仿真后的相同截面进行对比,查看重合度和误差来验证模型。具体步骤:先对压合完毕的滑靴取某一截面进行线切割,记录好截面位置,用显微测量投影仪对该截面取若干点,导出坐标数据,再对仿真完毕的滑靴模型在三维软件中进行类似操作,进行对比。

2.2 压合后轮廓对比验证

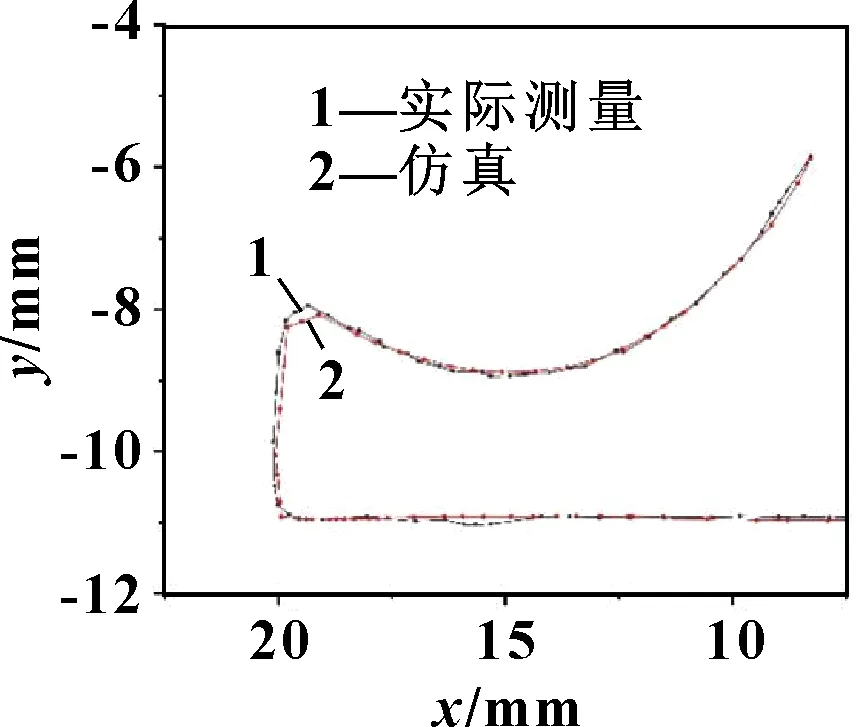

由于滑靴主要变形区为滑靴裙部区域,主要对该区域的边界进行取点,使点分布密集,该区域外的点分布疏散。图6所示为仿真模型与实际测量得到的模型的对比结果。

图6 轮廓对比

由图6可以看出:实际测量得到的轮廓曲线和仿真得到的轮廓曲线较为吻合,故后续分析可采用此仿真模型。

3 压合工艺仿真研究

3.1 滑靴裙部变形过程及接触变形区数学模型建立

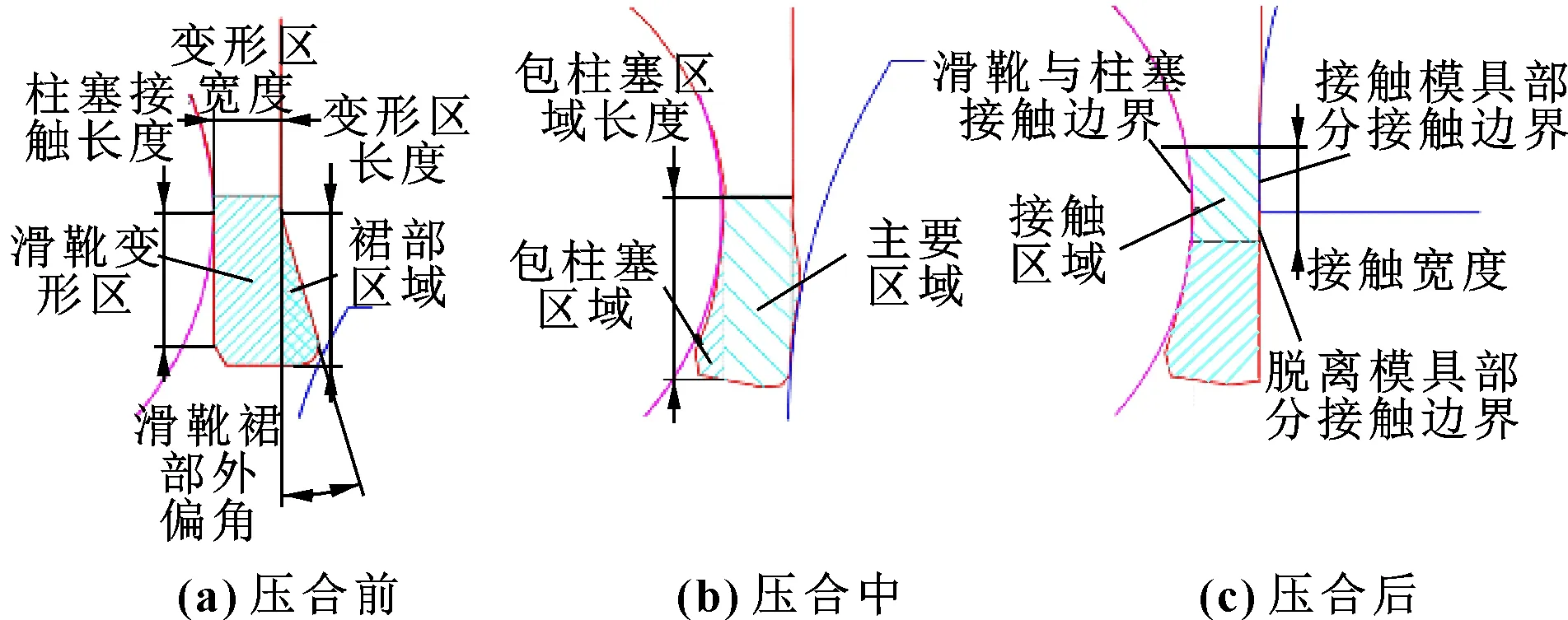

如图7所示,滑靴压合过程根据所受载荷的特点主要分为3个阶段:(1)未接触模具阶段(压合前);(2)接触模具阶段(压合中);(3)脱离模具阶段(压合后)。

图7 滑靴变形过程

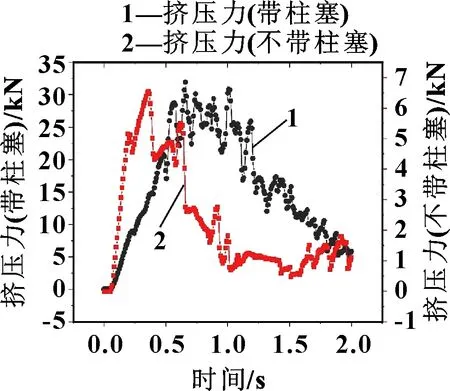

滑靴未接触模具时滑靴裙部外表面受模具挤压发生弯曲变形;当接触模具时滑靴裙部内表面逐渐与柱塞球头接触使挤压力增大;脱离模具时滑靴底部脱离模具的部分与柱塞球头接触区域因载荷的变化而逐渐减小,与模具接触的部分既受模具弧面的挤压载荷又受到柱塞球头的挤压载荷使挤压力大幅度增加。滑靴裙部所受挤压力如图8所示,该图说明了压合模型加柱塞和不加柱塞所受的挤压力不同,再次验证了压合模型的正确性。

图8 滑靴所受挤压力曲线

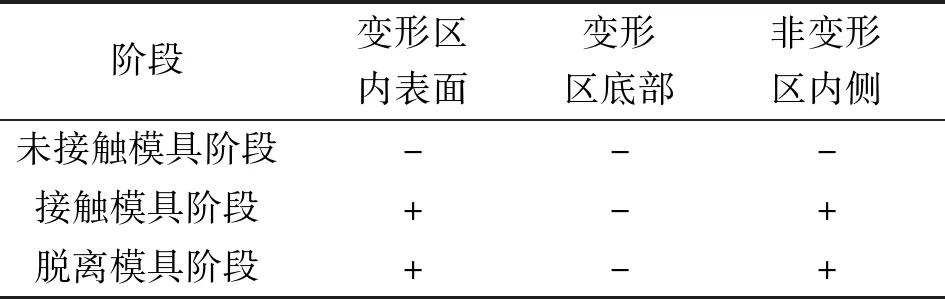

当滑靴裙部逐渐脱离模具时,滑靴裙部外侧所受载荷全部为模具垂直面作用,该作用力使滑靴裙部以上的内表面开始与柱塞球头接触,与柱塞球头接触区域逐渐增大,直到压合完毕时接触区域达到最大。而由于塑形回弹和变形区几何因素作用,脱离模具的滑靴部分开始脱离与柱塞球头的接触。压合过程滑靴接触情况如表2所示。

表2 滑靴变形区接触情况

注:“+”:表示与球头接触;“-”:表示与球头不接触。

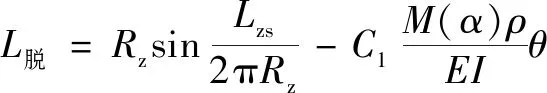

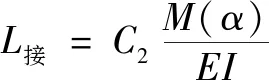

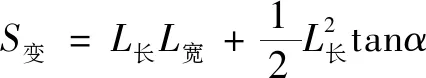

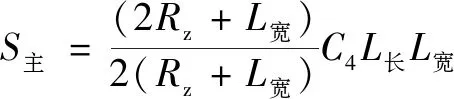

综上,滑靴压合变形为挤压力作用下的弯曲变形,变形过程中存在接触副,它决定了挤压力的大小且直接影响滑靴收口特性。设滑靴压合完成后柱塞球头与滑靴内表面接触宽度用表示,接触宽度主要受模具挤压力作用的影响,挤压力主要受到流动应力与滑靴受压面积的影响,而流动应力与滑靴材料相关,其中滑靴受压面积与模具、滑靴之间的几何关系如式(1)—式(7)表示。

=+

(1)

(2)

(3)

(4)

Δ=-

(5)

(6)

(7)

式中:为接触宽度;为滑靴脱离模具部分接触边界的长度;为滑靴接触模具部分接触边界的长度;为柱塞球头的半径;为柱塞接触长度;为变形区长度;()为挤压力力矩;()为挤压力;为初始弯曲角;Δ为裙部区域转化包柱塞区域面积;为滑靴变形区面积;为滑靴主要区域面积;为变形区宽度;、、、、、、以及为与材料相关的参数。

3.2 滑靴裙部外偏角对接触宽度的影响

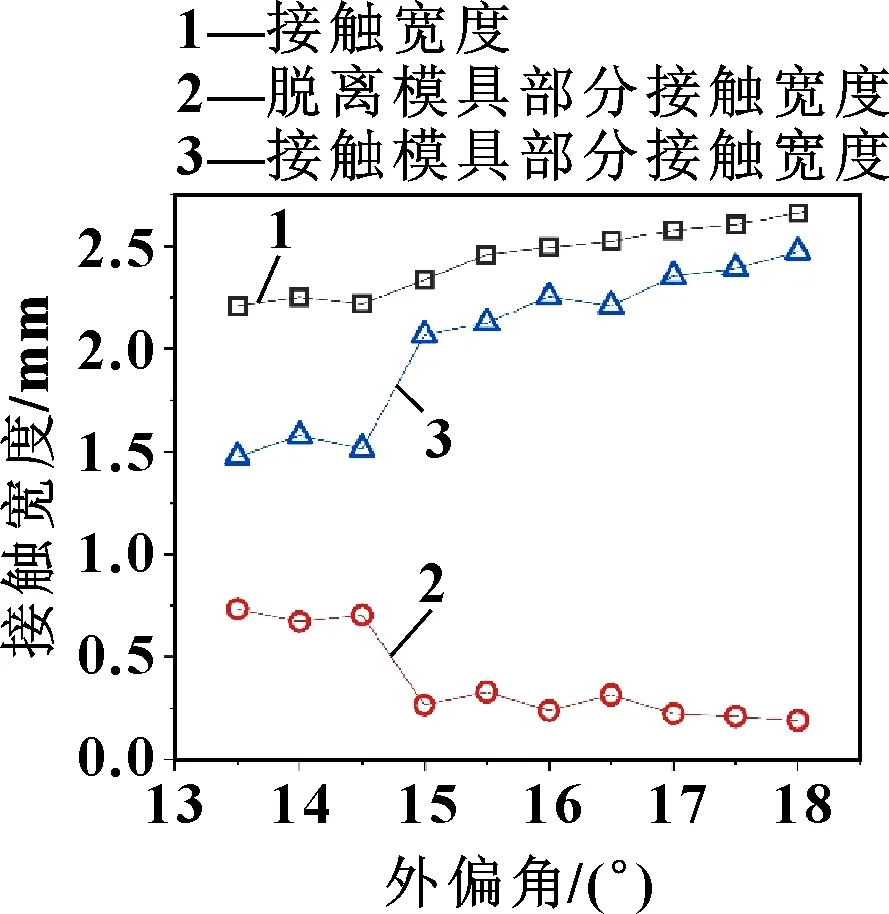

图9所示为滑靴在滑靴裙部外偏角为13.5°~18.0°,模具挤压弧度为9.4 mm下压合仿真得到的接触宽度变化曲线。由以上分析知,滑靴接触主要分为两部分:脱离模具部分的接触和接触模具部分的接触。从图9中可以看出:随着滑靴裙部外偏角的增大,总接触宽度与接触模具部分接触宽度出现逐渐增大的趋势,而脱离模具部分接触宽度出现下降的趋势。

图9 接触宽度曲线

由图9可见: (1)对于脱离模具部分,由式(2)可知,滑靴外偏角的增大会导致滑靴受挤压力增大,而对于脱离模具部分,滑靴裙部受压与柱塞的接触量是由滑靴结构参数和滑靴与模具的相对位置决定的,是一个较小的定值,而因卸荷后挤压产生的塑形回弹随挤压力的增大而减小,综合作用呈现减小趋势;(2)对于接触模具部分,由式(3)可知,由于接触部分未卸荷,接触力随挤压力的增大而增大。由于接触模具部分和脱离模具部分共同作用,接触宽度呈现增大趋势。

3.3 滑靴裙部外偏角对滑靴收口质量的影响

评价滑靴收口质量一般用:(1)滑靴柱塞转动顺畅、无紧涩且满足一定的间隙要求;(2)摆角要求,由柱塞泵直接决定滑靴转动摆角必须小于某个特定值;(3)强度要求,拉脱力指滑靴收口完成后将柱塞从滑靴中拔出来所需的最大力,必须大于某个特定值使滑靴在工作过程中不会轻易被拔出。而滑靴裙部外偏角是加工滑靴工艺中关键尺寸,一般在满足收口质量3个指标的前提下选择较大的滑靴裙部外偏角,这样能提高滑靴所承受拉脱力的大小,但是外偏角不能选取过大,过大的滑靴裙部外偏角会导致滑靴转动有紧涩感,并且会使滑靴摆角变小,影响柱塞泵的工作性能。

图10所示为滑靴在滑靴裙部外偏角为13.5°~18.0°,模具挤压弧度为9.4 mm下压合仿真得到的各指标性能曲线。可知,滑靴柱塞间隙呈增大趋势,这是因为外偏角的增大会使得接触宽度增加,导致滑靴受挤压力增大,从而使滑靴压合完后卸载所产生的塑形回弹增大。最大摆角呈减小趋势,这是因为,随着滑靴裙部外偏角的增大,在滑靴变形区长度一定时,外偏角的增大使更多的裙部外偏区域部分向包柱塞区域转化,滑靴内口径变小,滑靴摆角逐渐减小。拉脱力的变化趋势可能与接触宽度和包柱塞区域面积的增大有关。综合考虑滑靴收口质量,滑靴裙部外偏角应在15.0°~16.0°内选取。

图10 收口特性各指标曲线

4 结论

本文作者利用DEFORM软件建立了滑靴压合仿真模型,推导出滑靴裙带压合前后的体积变化公式,分析了滑靴裙部在压合过程中的变形及挤压力曲线,揭示了不同滑靴裙部外偏角对其收口特性的影响规律。主要结论:滑靴裙部外偏角越大,接触宽度越大,当滑靴外偏角每增大1.0°时,接触宽度约增大22%;外偏角增大,会使滑靴柱塞副间隙增加,滑靴摆角减小,滑靴所受拉脱力增大。