机匣运动下不同叶顶涡轮叶栅气热性能研究*

2022-09-16谭杰刘艳张敏孙浩杨金广

谭杰 刘艳 张敏 孙浩 杨金广

(大连理工大学 能源与动力学院 海洋能源利用与节能教育部重点实验室)

0 引言

叶顶间隙泄漏以及由此带来的气动损失和传热问题一直是燃气涡轮中被关注的重要问题。研究表明涡轮级中大约1/3 以上的气动损失是由叶顶泄漏流造成的[1]。

针对涡轮动叶叶顶,国内外学者开展了全面而细致的研究。Lattime 等[2]发现叶顶间隙与叶高之比每增加1%,涡轮气动效率将会降低0.8%~1.2%。Li等[3]研究结果表明当叶顶间隙高于1%叶高时,总压损失与出口马赫数成正比。Gao等[4]发现单位泄漏量的叶顶间隙损失随着叶顶间隙增加而减少。

除了对叶顶间隙大小的研究之外,研究者们对不同叶顶结构对气热的影响也进行了研究[5-10]。结果表明,对于平顶而言,流动主要受到叶顶压力面附近的流动分离影响;而凹槽叶顶内会出现复杂的气热交互作用,并且由于高动能的泄漏流会直接冲击吸力面边沿,换热系数最高处通常出现在凹槽内与吸力面交接处。

为了研究旋转效应,Yaras 等[11]通过给定机匣速度来模拟涡轮叶片与机匣之间的相对运动。Virdi 等[12]研究表明,机匣转动会导致前缘附近对流换热系数降低,叶片中段附近对流换热系数增加。杨金广等[13]发现对平顶和翼型冠叶顶的涡轮叶片机匣相对运动均会使得泄漏流量降低。张敏等[14]针对有无叶顶冷却的涡轮叶片的旋转效应进行了数值研究。文章指出叶片旋转和机匣旋转均能降低泄漏损失和泄漏流量。

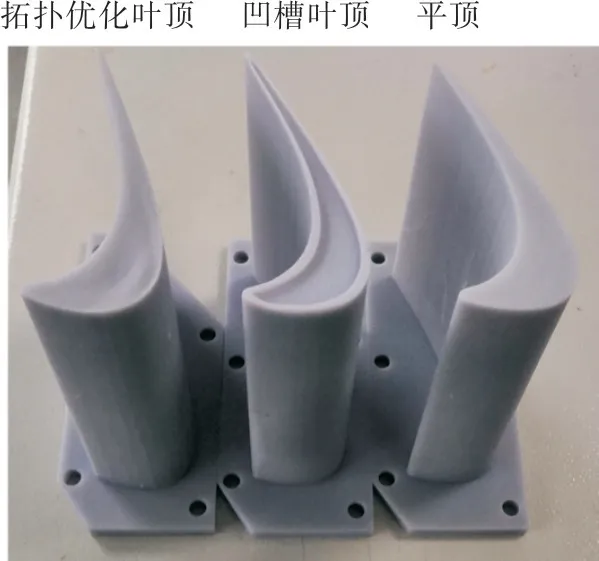

本文将对平顶、凹槽叶顶和拓扑优化叶顶(基于气动性能优化)在旋转条件下的气动传热特性进行试验和数值模拟研究,旨在探究不同叶顶结构对叶顶间隙流动的气动传热影响规律和机理,为新型叶顶结构开发提供技术支撑。

1 试验测试系统简介

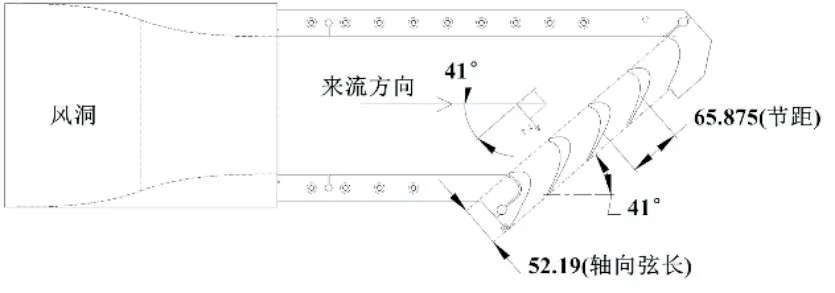

本文试验是在上海交通大学航空航天学院气动传热试验室进行的。试验风洞装置俯视图如图1 所示。风洞洞体部分由扩张段、平直段、整流段、加热段、收缩段、湍流发生段以及试验段构成。气流经过稳压、整流、加热以及产生所需湍流度,最终使试验段进口处气流参数为:总温313.15K,总压0.165MPa,湍流度5%。

图1 风洞俯视图Fig.1 The vertical view of wind tunnel

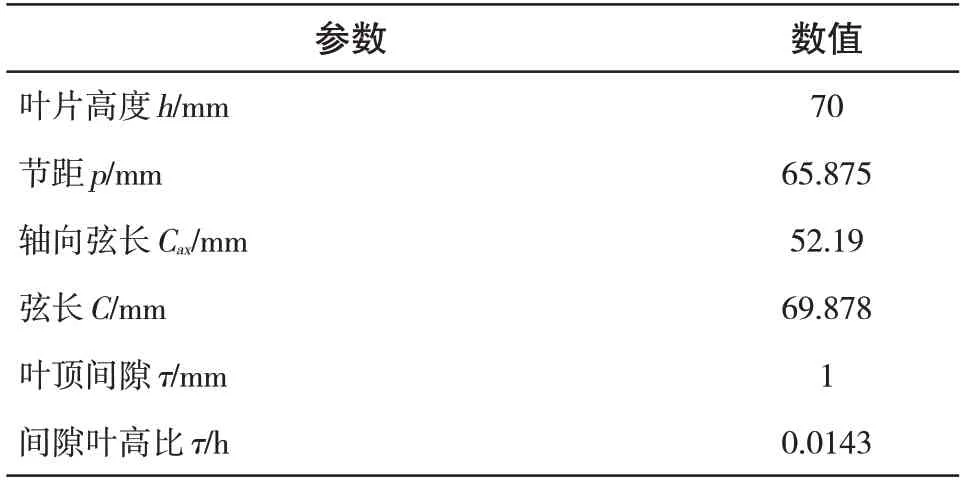

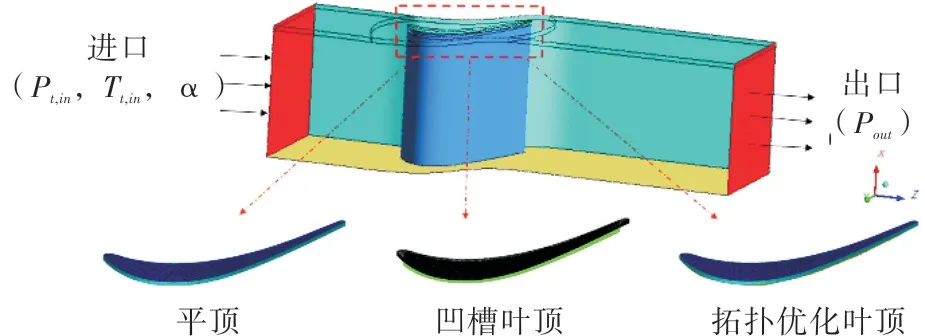

试验叶栅均为平面叶栅,叶型一样但叶顶不同,分别是平顶(flat)叶栅、凹槽(cavity)叶顶叶栅和拓扑优化(topology)叶顶叶栅。其中拓扑优化叶顶是基于气动优化得到的,从叶顶压力面至吸力面具有“上凸-下凹-上凸”结构,能够较好地减小流经叶顶流体的分离,Zhang等[15]介绍了拓扑优化得到的叶顶结构过程和相关原理。叶型主要几何参数如表1所示,需要说明的是不同叶顶叶栅叶顶外缘型线高度均一致,叶顶间隙即为叶顶外缘型线与机匣之间的距离。试验叶栅实物图如图2所示。

表1 叶型几何参数Tab.1 Geometrical parameters of the blade profile

图2 试验叶栅实物图Fig.2 Picture of cascades tested

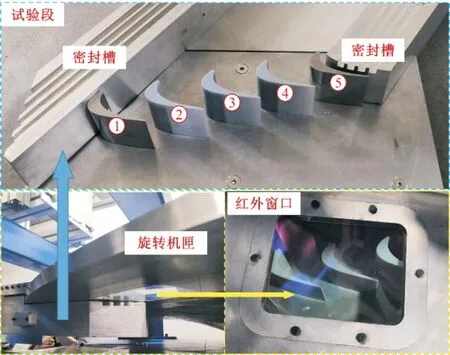

图3显示了试验段具体细节情况。5个叶栅主要是为了满足周期性流动条件。其中两端的叶片(编号1,5)使用铝合金制造;而中间的3个叶片(编号2,3,4)使用低导热的树脂材料经由3D 打印制造,并且采用喷砂和抛光技术进行加工,以保证强度和表面光洁要求。叶栅试验台装有可旋转机匣,可旋转机匣上嵌有红外窗口(IR Window),透过红外窗口,使用320×240分辨率,60Hz频率的红外相机对叶顶温度进行记录,可以实现非接触式温度测量。机匣半径为0.87m,机匣线速度可由式(1)求得。机匣旋转速度受到机匣振动等因素的限制,因此在试验过程中使用涡流传感器监测机匣振动。另外,机匣转速的上限还取决于相机的曝光时间。为防止旋转速度过大导致试验叶顶处过曝时间不够,在本次叶栅试验中机匣最高转速为800r/min。

图3 试验段实物图Fig.3 Picture of the test section

2 数值模拟方法

叶片主流道和3 种叶顶间隙处的网格分别使用Numeca-AutoGrid5和Ansys-Meshing 生成。图4给出了数值模拟使用的单流道计算域,计算边界条件根据试验值给定。进口给定总压Pt,in0.165MPa,总温Tt,in313.15K,进口气流角α为41°(周向夹角)。由于机匣半径较大,因此采用机匣周向平动的方式来近似代替试验轮盘旋转,从而模拟机匣与叶片之间的相对运动。流体域网格节点总数在500w 左右,壁面第一层网格确保y+<1。数值模拟计算利用Ansys-CFX 求解三维雷诺时均N-S 方程(RANS),湍流模型选用SST(Shear Stress Transport)。

图4 不同叶顶结构下的计算域Fig.4 Computational domain for different tip structures

叶顶表面设置为等温壁面条件,每个旋转工况下,获得每个叶顶表面的传热系数需要两次等温叶顶(T1,T2均低于进口总温)计算,后处理在CFD-post 中进行,最终叶顶表面对流换热系数可由式(2)求得。

式中,角标1,2分别表示第一次和第二次等温叶顶计算。

3 结果与分析

3.1 数值模拟与试验对比

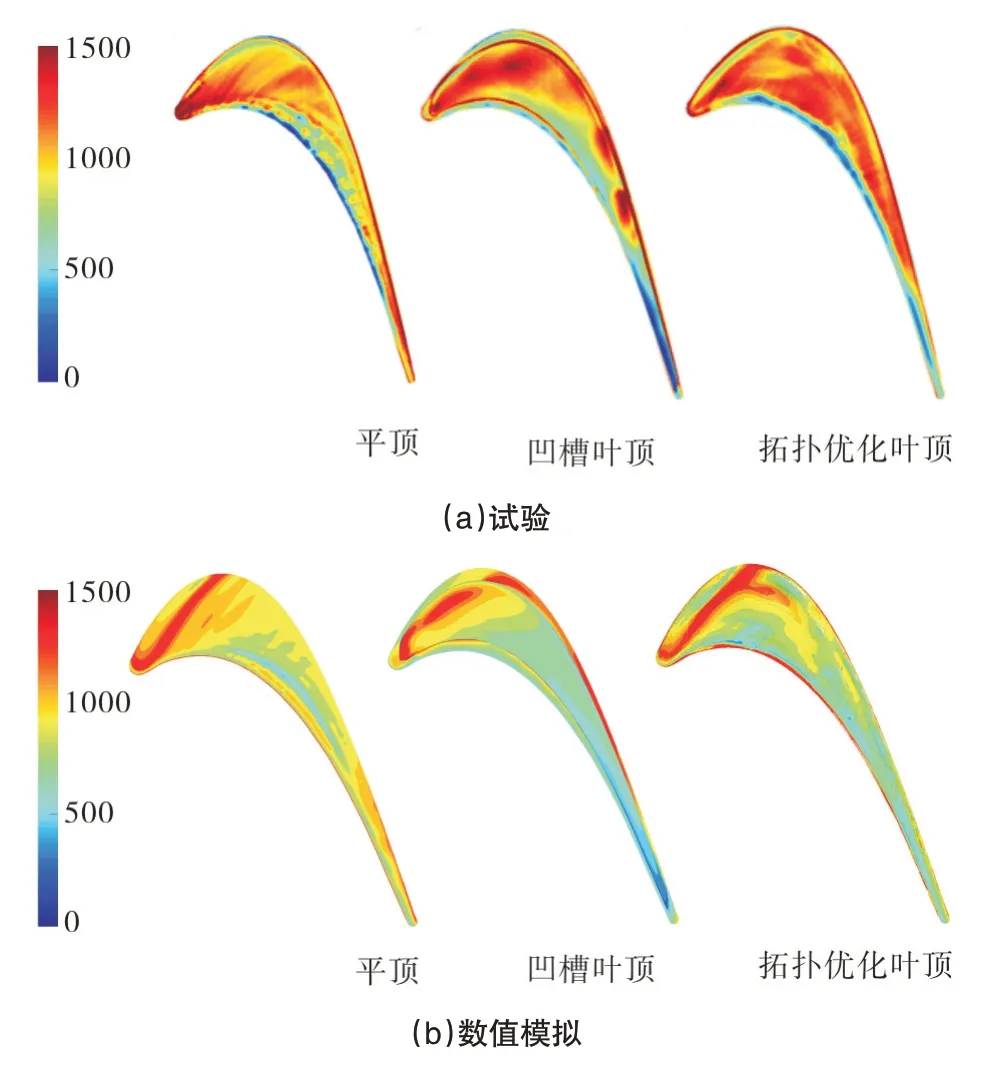

图5给出了机匣运动时,试验测得和数值模拟的平顶(flat)、凹槽叶顶(cavity)和拓扑优化叶顶(topology)表面对流换热系数(单位:W/(m2K))分布云图对比。需要说明的是,云图图例最大值1500 W/(m2K),并非叶顶最高换热系数值,但为了更加明显看出不同换热系数云图的区别,后文换热系数云图范围均为0~1500 W/(m2K)。观察试验结果,3种叶顶结构前缘附近的对流换热系数明显高于其他区域,并且在叶片中间段靠近压力面的部分出现低对流换热系数区域。而平顶在接近尾缘时对流换热系数增加,凹槽叶顶和拓扑优化叶顶在接近尾缘时对流换热系数减小。整体来看,凹槽叶顶有较为明显的“热斑”出现,而拓扑优化叶顶较好地减小了叶顶流体的分离,因此更加均匀。

图5 试验与数值模拟叶顶换热系数分布云图Fig.5 Comparison of measured and computed contours of heat transfer coefficient distributions on the blade tips

观察数值模拟结果,其在整体上与试验结果相符,较好地捕捉到了前缘高对流换热系数区域。并且在接近尾缘区域,平顶换热系数增加,而凹槽叶顶和拓扑优化叶顶换热系数减小,这与试验结果规律一致。

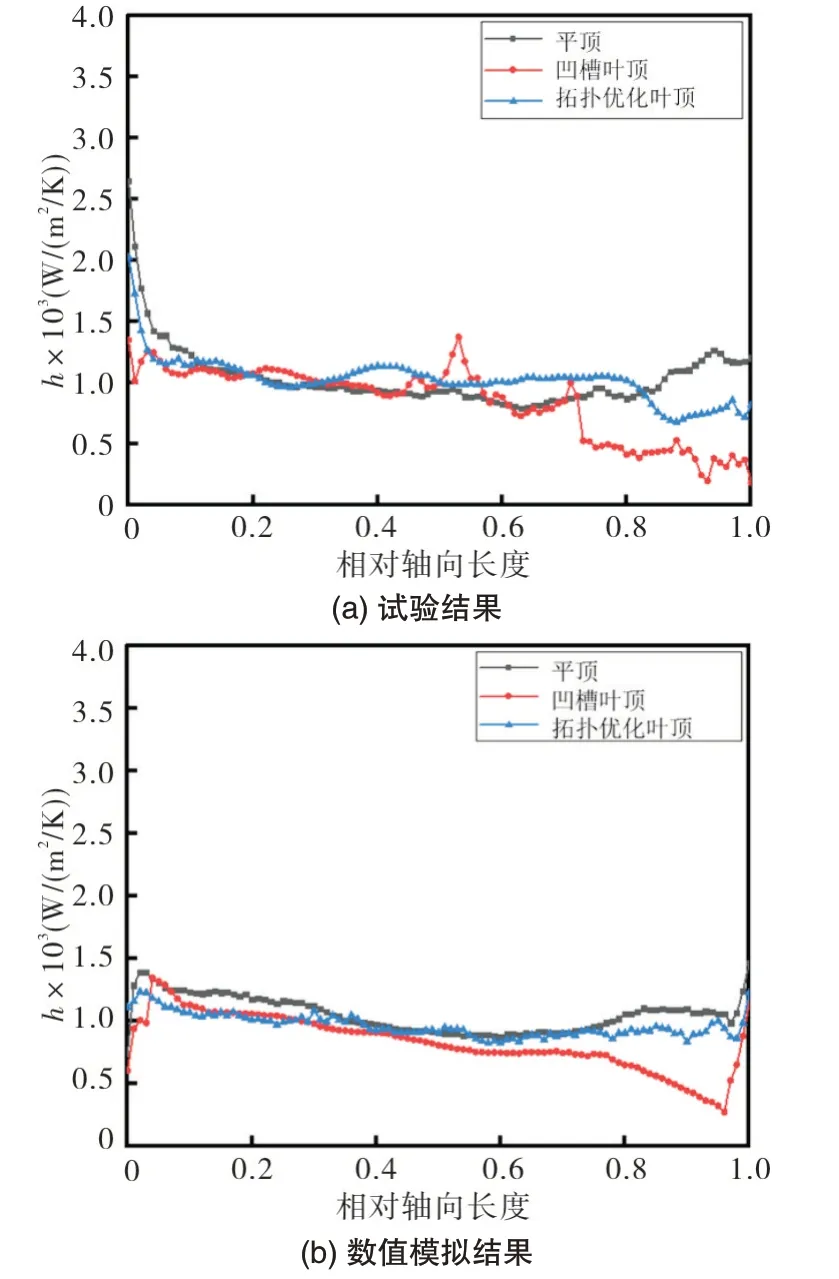

试验测得与数值模拟计算得到的不同叶顶周向平均对流换热系数h随相对轴向长度的变化曲线如图6所示。对比图6(a)与图5,周向平均对流换热系数变化曲线与云图规律一致。其中,凹槽叶顶换热系数曲线在0.5,0.7相对轴向长度处出现突增,这与试验云图中对应位置出现的高对流换热系数区域相吻合。对比图6(a),(b)两图可知,数值模拟计算值与试验结果较为接近。

图6 周向平均换热系数随相对轴向长度变化曲线Fig.6 Circumferentially averaged heat transfer coefficient distributions with normalized axial length

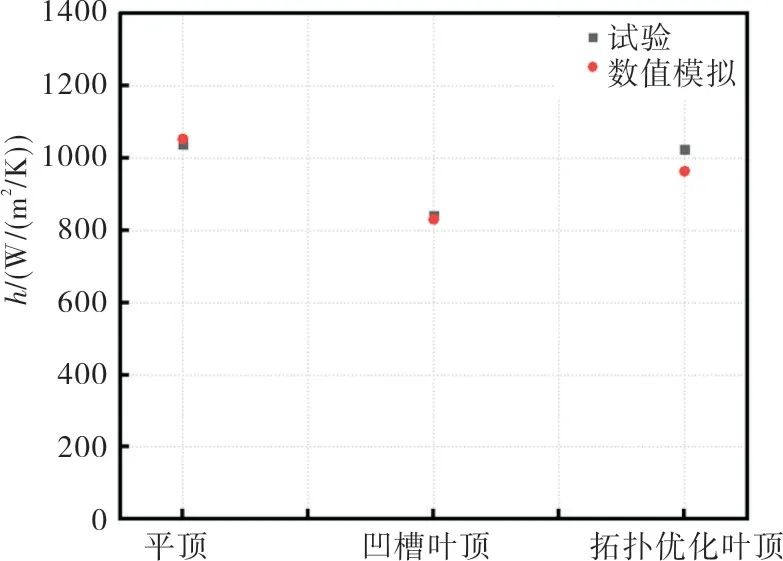

不同叶顶结构的叶顶平均换热系数对比如图7 所示。由图可知,数值模拟计算得到的平顶、凹槽和拓扑优化叶顶的平均换热系数与试验结果十分相近,相对误差分别为1.34%,-1.27%以及-5.84%。试验结果表明,凹槽叶顶和拓扑优化叶顶比平顶的平均对流换热系数分别降低19.07%和1.53%。

图7 不同叶顶试验与数值计算平均换热系数对比Fig.7 Comparison of measured and computed averaged heat transfer coefficient between different tips

3.2 气热性能探究

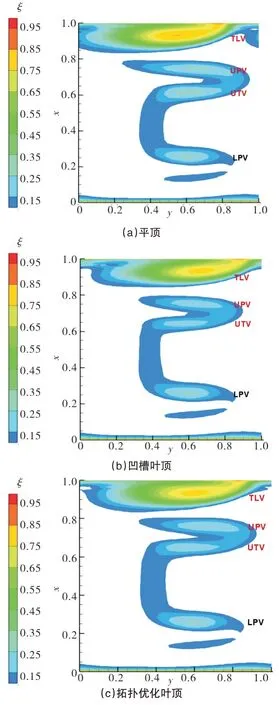

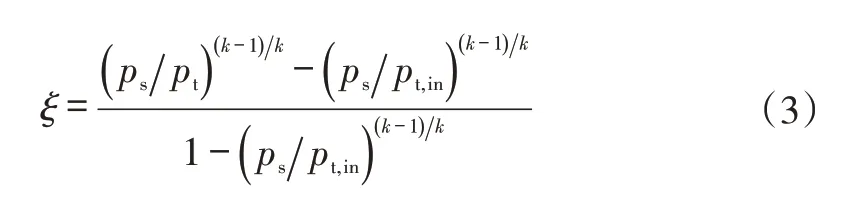

图8 显示的是距离叶片尾缘1 倍轴向弦长截面上不同叶顶结构能量损失系数ξ的分布云图。ξ的定义如式(3),式中Pt,in为进口总压。图中横坐标为相对周向长度,纵坐标为相对径向长度,两者取值范围均为[0,1]。不同叶顶云图中下通道涡(Lower Passage Vortex,LPV)基本相同。而平顶泄漏涡(Tip Leakage Vortex,TLV),上通道涡(Upper Passage Vortex,UPV)和上尾缘涡(Upper Trailing Vortex,UTV)明显大于凹槽叶顶和拓扑优化叶顶。拓扑优化叶顶与凹槽叶顶下各涡系大小差别不大,但凹槽叶顶上通道涡和上尾缘涡更小一些。

图8 距尾缘1倍轴向弦长截面能量损失系数云图Fig.8 Contours of energy loss coefficients on 1Cax plate

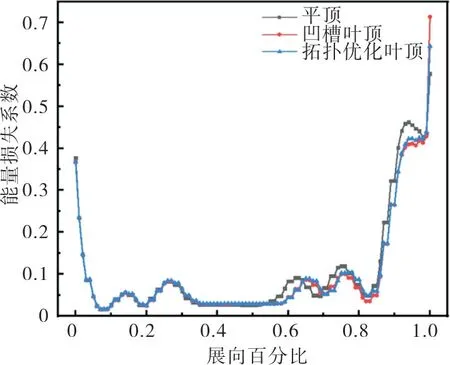

图9为周向平均能量损失系数的展向分布,可以看到该图与图8趋势大小相符,展向百分比在0.5以下,不同叶顶的能量损失系数变化相同,而高于0.5的区域内,平顶叶顶损失较高,凹槽叶顶和拓扑优化叶顶损失大小相近。

图9 周向平均能量损失系数随展向距离变化曲线Fig.9 Circumferentially averaged energy loss coefficient distributions with spanwise percentage

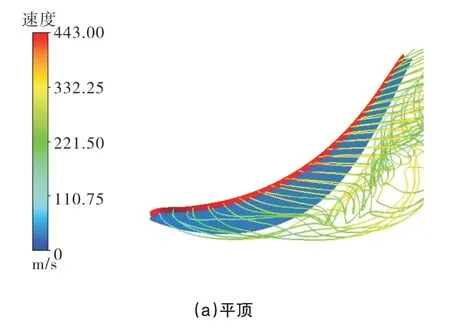

为了对不同叶顶结构气动传热性能进行进一步说明,提取出了叶顶附近流线分布。如图10所示,红色曲面为叶片压力面径向延长至机匣得到的曲面,流经该曲面的流量定义为泄漏量,蓝色曲面即为3 种叶顶结构的叶顶表面。由图10 可知,泄漏流流经吸力面后成螺旋状,汇聚在叶顶周围与机匣附近,形成泄漏涡。泄漏涡、上下通道涡和上下尾缘涡处的能量损失最大。对于3 种不同叶顶结构,前缘附近均有流体附着在叶顶表面,并沿着叶顶表面流动导致高换热系数区域的形成。并且凹槽叶顶脱离端壁沿径向下流的流体较少,这或许是凹槽叶顶上通道涡和上尾缘涡较小的原因。

图10 不同叶顶流线分布Fig.10 Streamline distribution of leakage flow through different blade tips

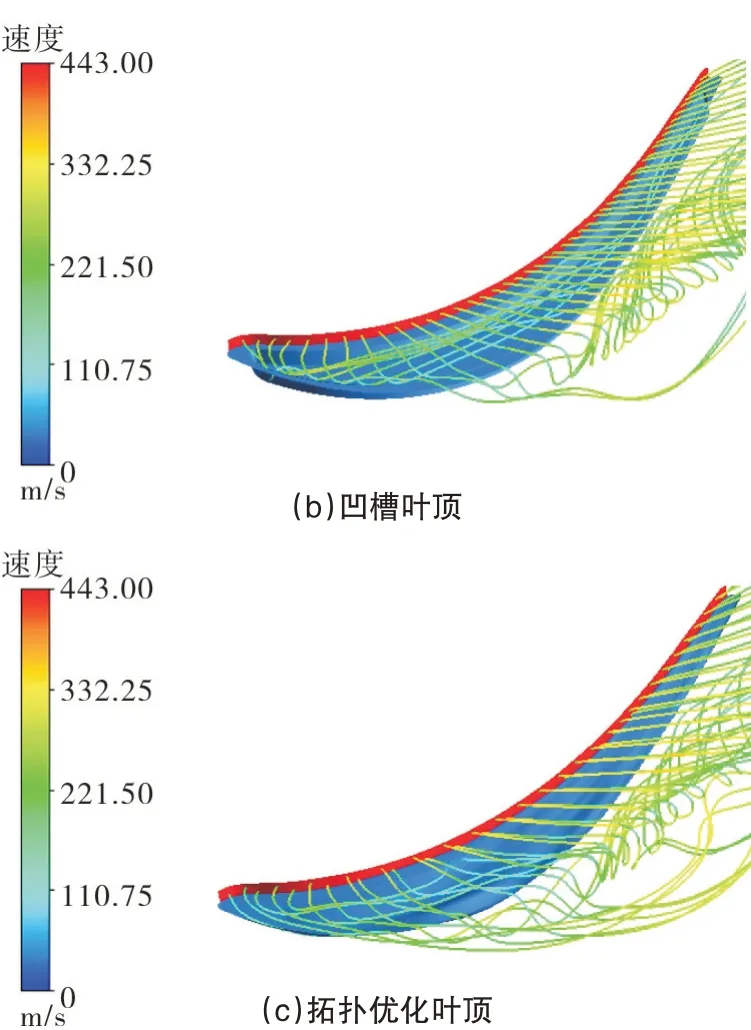

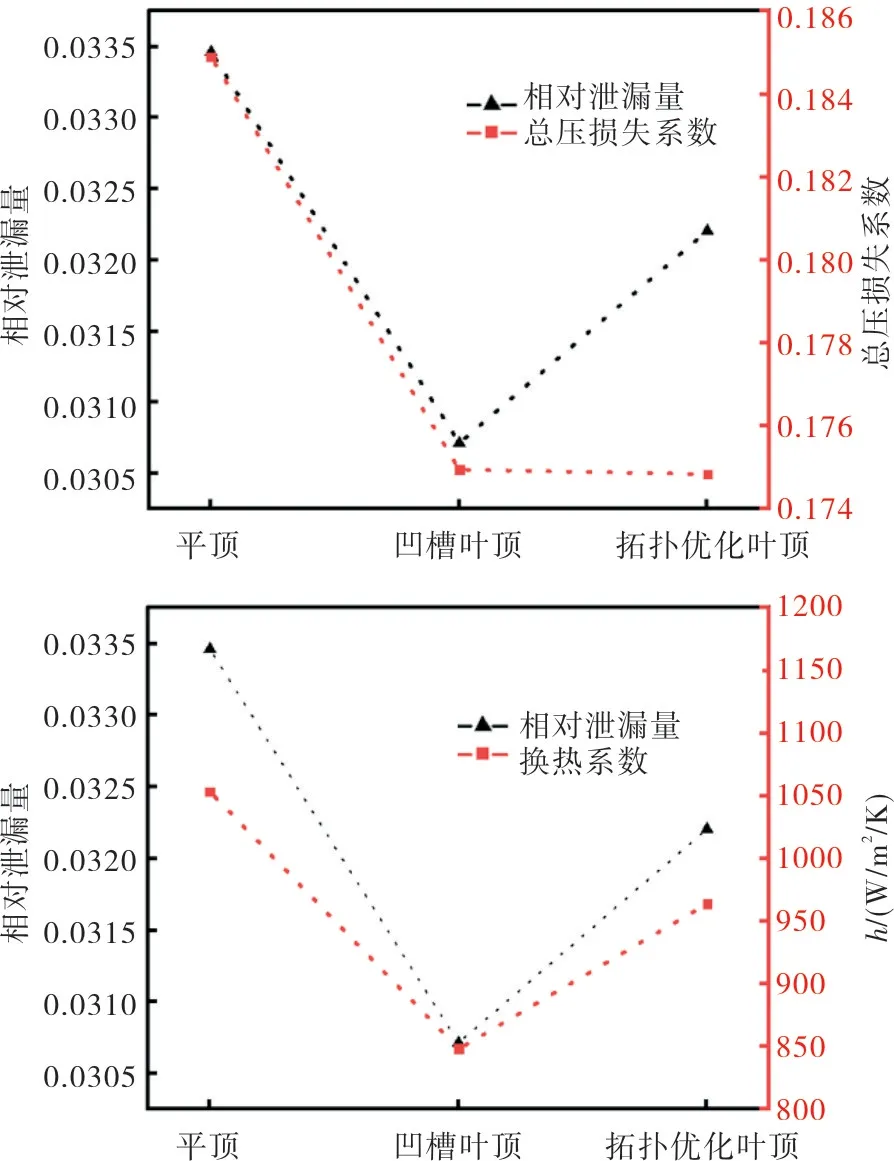

图11 给出了数值模拟计算得到的3 种叶顶结构相对泄漏量(泄漏量与主流流量比值),出口质量平均总压损失系数和叶顶对流换热系数对比图。由图11可知相比于平顶、凹槽叶顶和拓扑优化叶顶相对泄漏量减少了8.22%和3.76%;总压损失分别减少了5.38%和5.44%。综上,在相同机匣转速下,凹槽叶顶在气动和传热性能方面均优于平顶叶栅。通过气动拓扑优化的叶顶具有最优的气动性能,传热性能略优于平顶叶栅但不如凹槽叶顶,说明拓扑优化时需要同时考虑气动和传热性能。

图11 相对泄漏流,总压损失系数以及平均换热系数对比Fig.11 Comparison of normalized leakage massflow,total pressure loss coefficient and averaged heat transfer coefficient

4 结论

本文针对3种不同叶顶的涡轮叶栅,采用机匣旋转和非接触测温的试验技术以及数值模拟方法研究了不同叶顶结构下叶顶间隙流动和叶顶传热变化规律,获得如下结论:

1)相比于平顶叶栅,凹槽叶顶和拓扑优化叶顶叶顶表面平均对流换热系数分别降低19.07%和1.53%。这是由于叶顶的凹凸变化改善了间隙流动情况,减小流动分离,同时降低了跨叶顶的间隙泄漏流,以至凹槽和拓扑优化叶顶传热性能优于平顶叶栅。

2)机匣运动对于任意叶顶叶栅展向百分比小于0.5的区域流场影响很小,平顶叶栅主要在泄漏涡、上通道涡和上尾缘涡上大于凹槽和拓扑优化叶顶。最终相较于平顶叶栅,凹槽和拓扑优化叶顶在叶栅后1倍轴向弦长截面处总压损失分别降低5.38%和5.44%。

目前该拓扑优化叶顶在传热方面优化效果并不明显,其相关机理仍需进一步探究。