矿物型切削油的研制

2022-09-16王月慧张珍王海军于佩华

王月慧,张珍,王海军,于佩华

(中海油气(泰州)石化有限公司,江苏 泰州 225300)

0 引言

近十几年来,随着切削技术不断提高、先进切削机床不断涌现、刀具和工件材料不断发展,推动了切削液技术的进步。切削液的用量占工业润滑油总用量的8%左右,其中水基与油基的比例为6∶4[1]。矿物油是一种混合物,由不同碳氢化合物组成,根据烃类组成不同可以分为石蜡基、环烷基及芳香烃基3类。其中石蜡基油所占比例较高;芳香烃基含量少的基础油油品黏度随温度变化较小,具有较高的黏度指数,性能稳定[2],适合用来调配切削油。油性切削油的基础油一般采用低黏度矿物油,与特殊添加剂复配制成切削油。与水溶性切削油相比,油性切削油一般润滑性较好,寿命长,对皮肤刺激较小[3]。

我国切削油研究水平进步显著,但切削油评定标准仍然不统一,这是由于金属切削加工工艺存在多样性,导致切削油由众多的小企业进行生产[4],切削油的市场也呈现出一种分散和多样化的格局。目前,国外切削油的发展趋势为生产厂家逐渐由小厂家转为大型石油公司或合并成为大公司,切削油向标准化、系列化、通用化方面发展。

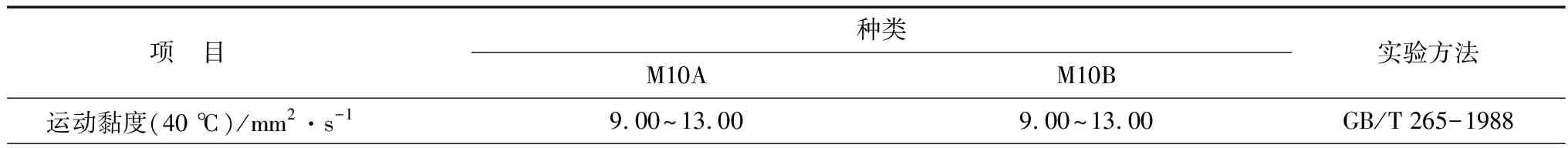

为了满足市场巨大的需求潜力,并提高自产润滑油基础油的利用率和附加值,填补矿物型切削油产品领域的空白,笔者团队开发出了2款市场主流矿物型切削油,并制定了企业标准(表1),进一步实现产品的工业转化与应用。

表1 矿物型切削油企业标准

1 实验部分

1.1 基础油体系

基础油是切削油液的功能组分,也是切削油液中各种添加剂的载体[5],这就要求基础油的颜色浅、挥发性小、气味小、无污染,同时,基础油应具有良好的溶解性,理想情况下还需要适当保留油品中天然的极压和抗氧化组分[6]。因此,以低黏度馏分油为原料进行切削油液专用基础油的开发和研究。

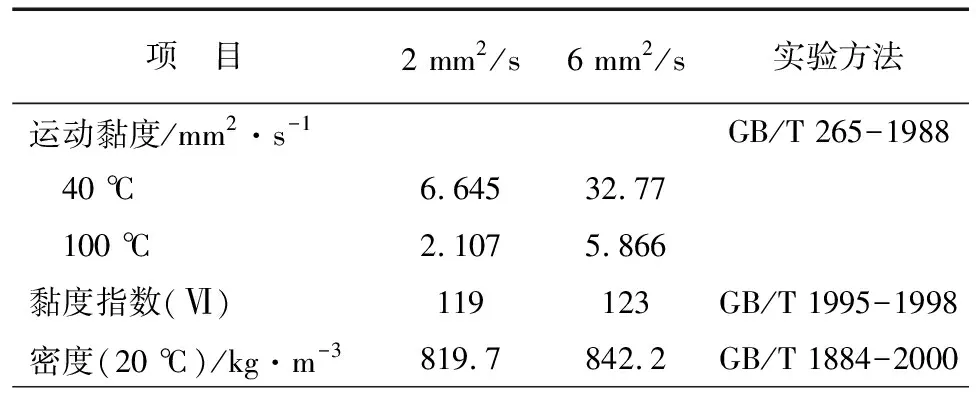

利用40×104t/a石蜡基润滑油高压加氢装置,以二段高压加氢工艺生产不同黏度的优质Ⅱ+和Ⅲ类基础油,其性质如表2所示。

表2 石蜡基基础油分析数据

由表2可知:通过调整2 mm2/s、6 mm2/s的比例可以满足产品M10A/M10B的黏度要求;二者的闪点均可满足高温储存的安全性;从倾点来看,作为基础油组分,2 mm2/s、6 mm2/s具有优越的低温性能。因此,认为2 mm2/s、6 mm2/s作为基础油组分较为理想。

1.2 极压抗磨剂

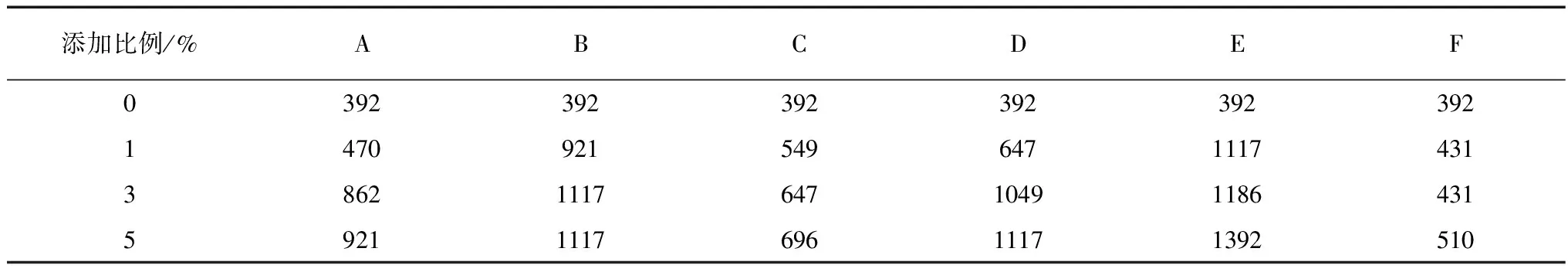

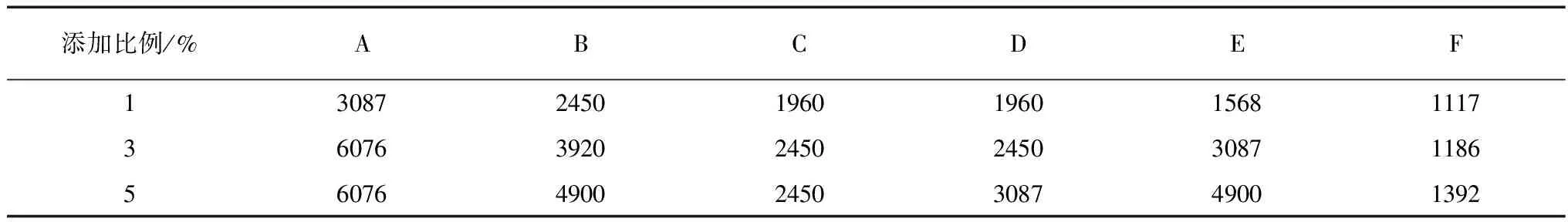

筛选了几款不同类型的极压抗磨剂,分别为硫化烯烃型(A)、硫化聚合酯(B)、硫化植物油(C)、硫化甲酯(D)、亚磷酸酯(E)、聚合酯润滑剂(F),将其按照一定的比例加入调合基础油中,通过四球实验考察极压剂类型及添加比例对PB/PD值的影响(表3、表4),筛选出合适的极压抗磨剂。

表3 极压剂类型及添加比例对PB的影响 N

表4 极压剂类型及添加比例对PD的影响 N

由表3、表4可知:硫化聚合酯、亚磷酸酯对PB和PD的影响均比较优异,二者提高PB值的能力最佳,提高PD值的能力也高于硫化甲酯、硫化植物油;硫化烯烃添加比例为3%时可以获得最佳PD值,但对于PB的影响一般;硫化植物油对于PB和PD的影响一般;聚合酯润滑剂对PB和PD的影响均最低。通过价格比较可知,硫化烯烃及硫化甲酯价格优势明显,在满足产品性能要求的前提下,产品具有很好的竞争优势,因此分别选择硫化烯烃及硫化甲酯作为M10B/M10A配方的优选极压抗磨剂。

1.3 防锈剂

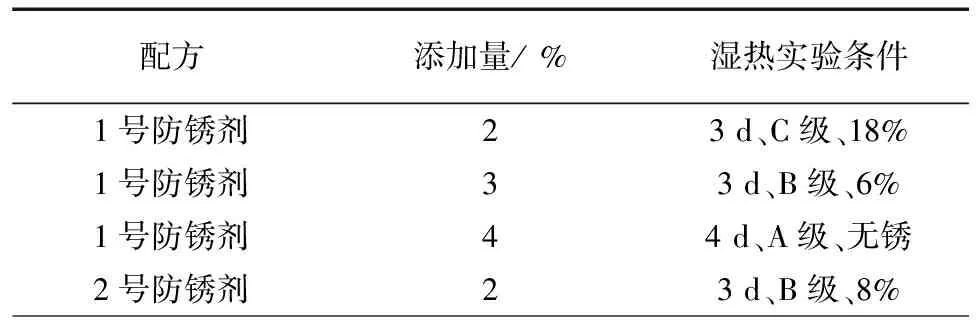

磺酸钡是目前应用最广泛的防锈剂,具有优良的热安定性和抗潮湿、抗盐雾性能,人汗置换和水膜置换性能也较好,适用于多种金属的防锈。水分、汗液是引起工序间锈蚀的主要原因[7],因此选择3种不同牌号的磺酸钡类防锈剂进行性能实验(表5),其中实验温度为(49±1)℃,相对湿度大于95%,实验对象为45号钢片。由表5可知,3种防锈剂对钢的防锈效果相近,加入3.0%的防锈剂即可取得较好的效果,实验5 d无锈蚀。

表5 防锈剂性能筛选

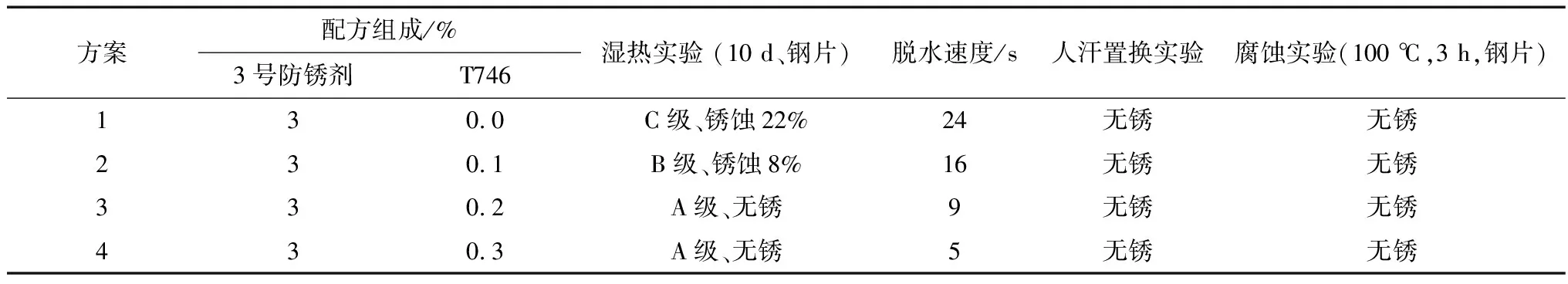

磺酸钡类防锈剂与其他防锈剂复合使用可进一步提高油品的水置换、人汗置换性能及抗湿热性,可置换金属表面沾附的水分和汗液,防止人汗造成锈蚀,同时,其吸附于金属表面并生成牢固的保护膜,可防止外来腐蚀介质的侵入。此类防锈剂主要包括高碳醇、环己胺、N-油酰肌氨酸、十二烯基丁二酸(T746)、羧基苯硬酯酸、油酸等[8]。此次研究通过考察3号磺酸钡类防锈剂及T746复配效果及用量[9]确定切削油配方(表6)。由表6可知,3.0%的3号防锈剂与0.3%十二烯基丁二酸(T746)防锈剂复配,油品抗潮湿性能有较大提高,湿热实验10 d未见锈蚀,脱水速度明显提高。

表6 复合防锈剂的防锈效果

1.4 金属减活剂

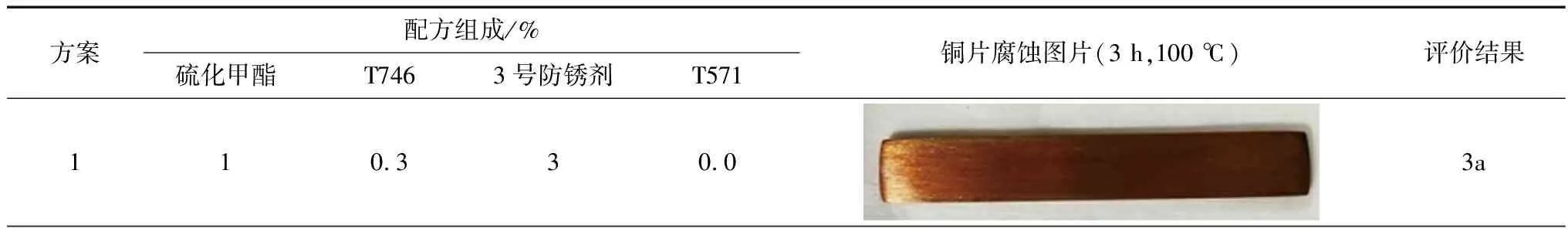

噻二唑衍生物类金属减活剂T571是传统噻二唑衍生物T561的升级替代产品,硫含量可达31%以上。T571是以噻二唑、长分子链烷硫醇等为原料在大分子主链中引入S、N等具有抗磨活性的杂原子,经复杂氧化偶联反应制得的黄褐色透明液体[10]。该产品油溶性极好,具有极压抗磨性、抗氧性、抗腐性及降低金属活性的能力,与T561相比抗氧化性更佳。T571广泛应用于汽车发动机油、齿轮油及金属切削液中。在润滑油中,T571作为极压抗磨剂,能显著抑制润滑油在使用过程中产生的硫化物的腐蚀性,是极佳的抗氧化剂[11]。其特点是低剂量、高性能,在油品中使用与有色金属表面作用形成保护膜,有效地防止添加剂中活性硫和氧化作用产生的酸性物质对金属引起的腐蚀,同时,也抑制了金属及金属离子对油品的催化氧化作用,避免使其丧失活性质点[12]。由于设备对润滑剂有一定负荷的要求。为适应工况,该类润滑剂必须使用活性硫,而活性硫可能与金属表面发生不良反应。硫化甲酯中硫的含量为17%,在较高的温度下易转变为活性硫,对设备形成腐蚀。此时加入一定金属减活剂将起到保护作用。开展铜片腐蚀性能实验,分析T571添加量分别为0%、0.2%、0.3%时铜片腐蚀结果(表7)。由图7可知,T571添加量为0.3%时抗铜腐能力最佳。

表7 硫化甲酯切削油铜片抗腐蚀性能评价

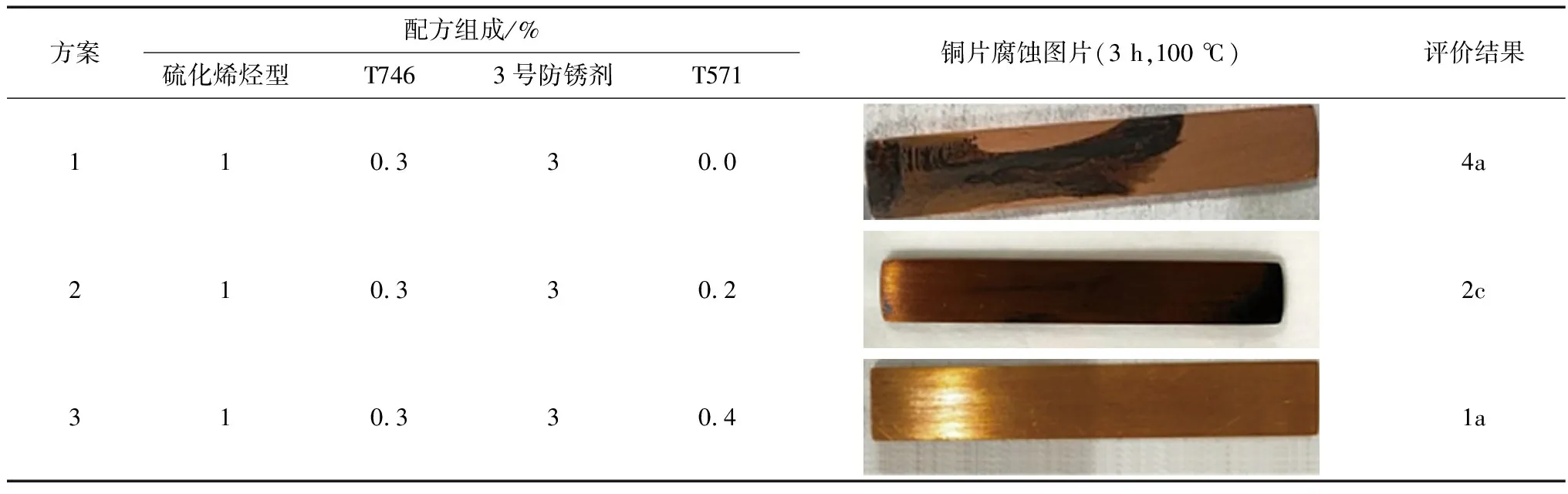

硫化烯烃型为硫烯型极压剂,含硫量为37%,较高的温度下会快速、大量地转化成活性硫。硫化异丁烯之所以性能优异,与其合理的硫键结构密不可分,但抗铜腐表现欠佳。因此,测试极压抗磨剂为硫化烯烃型时不同T571添加量对铜腐的改善性能,结果如表8所示。由表8可知,添加量为0.4%时对铜腐改善性能最佳,达到1a级别。

表8 硫化烯烃型切削油铜片抗腐蚀性能评价

2 切削油配方组成及评价

2.1 M10A

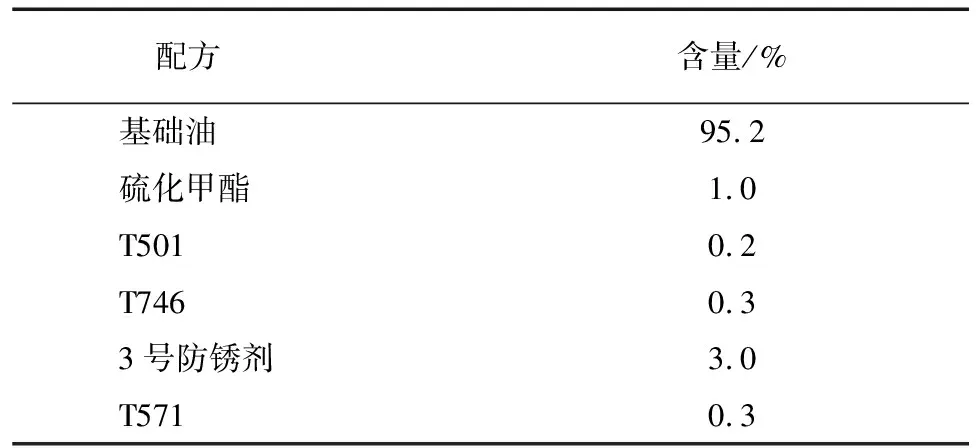

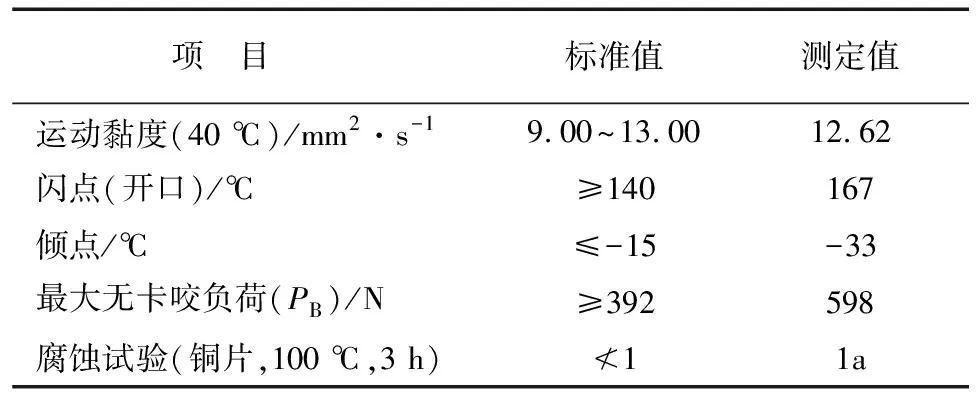

该型号的切削油适用于钢、铜、铝、镁等金属中负荷加工,尤其是在进口机床高速工艺中作为润滑介质,油品具有优良的润滑、冷却性能及低油雾性。该配方拟通过加入一定剂量的极压剂来改善基础油的负荷级别,其具体配方比例如表9 所示。

表9 切削油M10A配方

油品在长期储存或高温使用工况下,表现为酸值增高,黏度增大,生成含氧化合物,如醇、醛、酸、酯、羟基酸等,各种有机酸类产物还会造成金属的腐蚀。因此,配方中加入少许剂量的T501酚类抗氧剂可以改善产品的储存稳定性及高温使用工况油品的可循环性,提高油品的使用经济性[13-14]。M10A切削油的理化性质见表10。

表10 切削油M10A基本理化性质

2.2 M10B

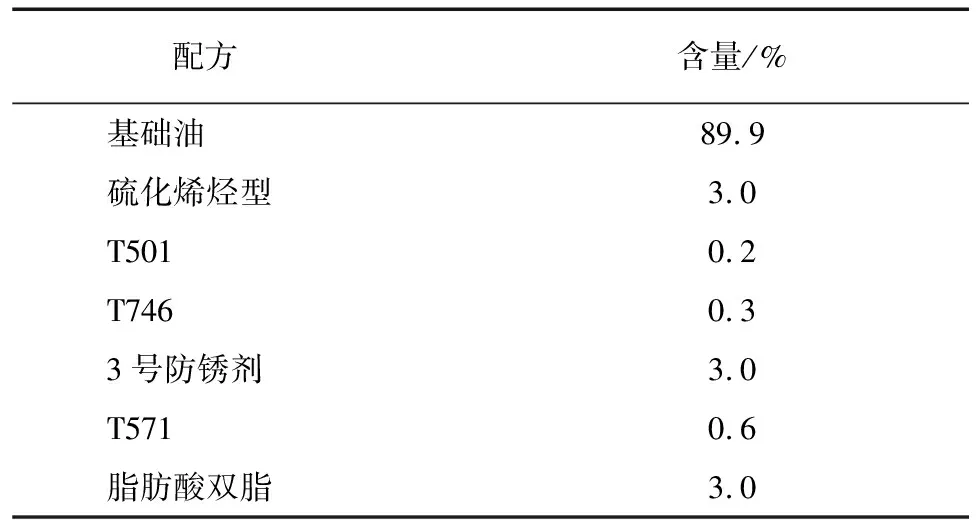

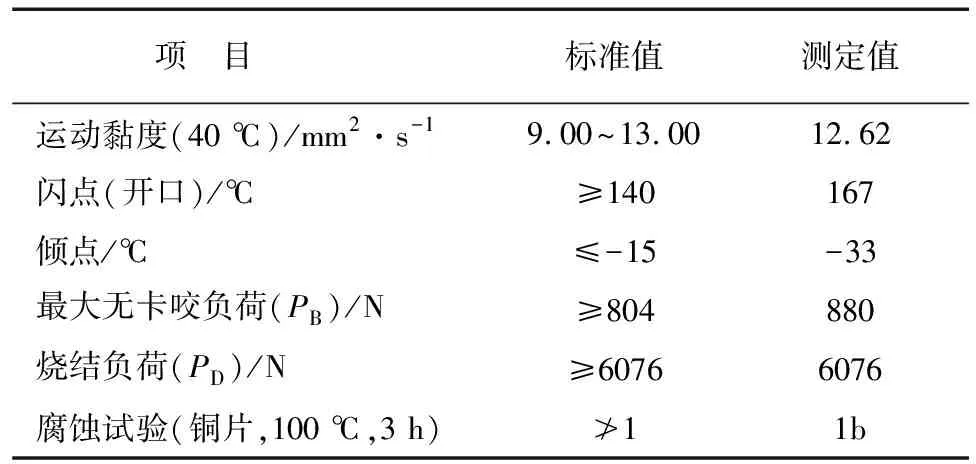

该型号的切削油适用于金属的拉削、绞削、攻牙、齿轮加工等多种工艺的加工润滑,也适用于不锈钢等难加工材料的重负荷加工润滑,尤其是在深孔钻镗床中作为润滑介质。油品应具有优异的润滑性能,能提高加工面的光洁度,延长刀具使用寿命;抗油雾能力强,利于环境改善。其配方见表11,理化性质见表12。

表11 切削油M10B配方

表12 切削油M10B基本理化性质

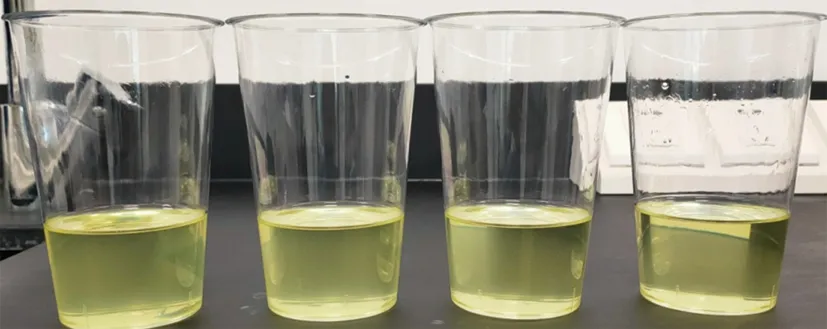

在相同硫含量条件下,硫化烯烃型产品往往具有较好的极压性能和较差的溶解性。该配方与基础油相容性较差,经过配方改善添加3%肪酸双脂可以改善溶解性不佳的现象(图1)。图中,从左到右分别为添加0%、1%、2%、3%脂肪酸双酯的切削油,由图可知,添加量为3%时,油品澄清透明,透光性好。

图1 添加不同含量脂肪酸双酯的切削油

硫键的结构对极压剂的性能起到重要的作用。硫的存在方式主要有C-S和S-S键2种,其中:S-S键的键能较小,较为活泼,有利于金属硫化物的快速生成,但同时会导致有效组分消耗过快,产品腐蚀性大,含活性硫较多的组分往往用在金属加工油中;C-S键较为稳定,在较高温度和摩擦下S才会被释放,更加适用于长期处于较高负荷条件下运转机械的润滑。制备性能较好的齿轮油极压剂,要求在保证硫含量的基础上,将尽可能多的硫元素放在C-S键中而非S-S键中。硫化异丁烯之所以性能优异,与其合理的硫键结构密不可分。

3 结论

(1)开发出了2款切削油,可应用于金属切削、磨削、冲压、拉拔等金属加工过程中,具备良好的润滑性能、冷却性能、防锈性能等特点,对节能环保具有一定的意义。

(2)依托自产基础油优势以及先进的105t/a调油装置,可以开发及生产出满足市场要求的切削油,产品具备一定的市场竞争力。