《铁冶志》与明代遵化铁厂钢铁冶炼技术

2022-09-15黄兴

黄 兴

(中国科学院 自然科学史研究所,北京 100190)

遵化铁厂是明代北方最重要的官营铁场,主要供应军需器,工部先后派主事、郎中驻场管理。正德八至九年(1513—1514)傅浚以工部郎中督理遵化铁厂,期间他搜集遵化铁厂的生产状况和风土民俗等资料,编纂成《铁冶志》。古代冶铁活动屡见于文献记载,但《铁冶志》是世界首部详细记录冶铁技术和铁厂经营的专著。《铁冶志》原书长期未见流传,只在明清著录于各家书目。《春明梦余录》、《涌幢小品》中有记述遵化铁厂的文字,推测摘自《铁冶志》。当代冶铁史研究者包括笔者在内,曾多方寻访而未有所得。

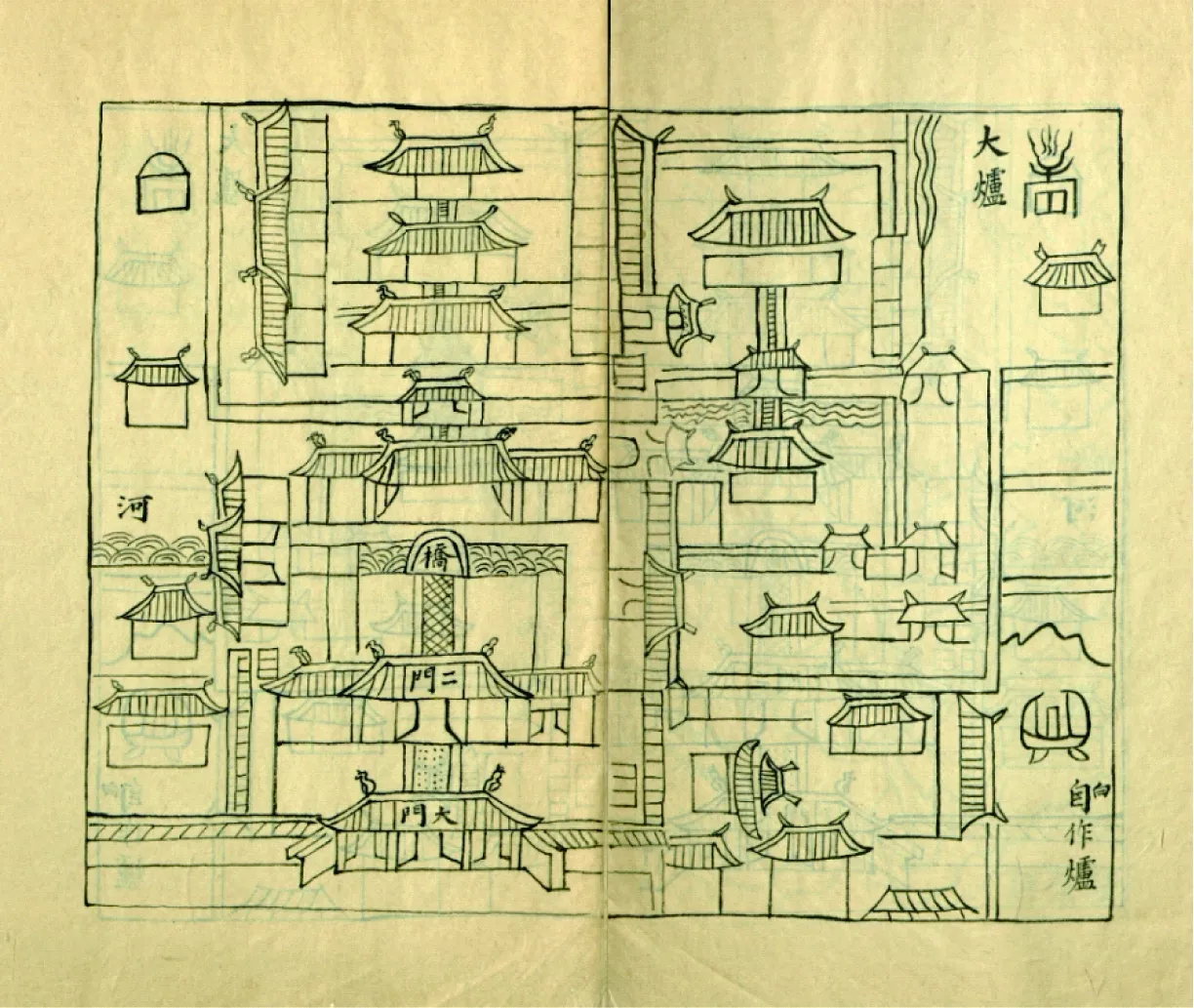

近年俄罗斯学者在圣彼得堡大学东方系图书馆发现了《铁冶志》抄本(图1),半页(面)高265mm,宽168mm,系曹寅旧藏,18世纪中期为东正教驻京传道团学生携回俄国[1](1)曹寅(1658—1712),字子清,曹雪芹之祖父,清代著名藏书家,与丰润曹氏多有来往。丰润与铁厂直线距离不足30公里。该书入藏俄国始末详见《铁冶志·整理说明》(济南:山东科学技术出版社,2022年,即将出版)。。抄本冠以正德八年傅浚自序,次为《工部分司图》、《铁厂图》、目录、正文。按目录,全书2卷,22篇,卷上16 篇:《建置(风土里至附)》、《炉冶(大鉴炉白作炉)》、《山场》、《岁办(生铁熟铁钢铁)》、《岁出(砂石炭柴)》、《岁入(砂石炭柴)》、《錧辖》、《催工》、《吏属》、《供役》(缺正文)、《公署》、《库场》、《祠宇》、《坊市(附铺舍)》、《督理》、《历官》;卷下6篇:《工部分司题名记》、《双孝康娥碑》、《萃景楼记》、《祭炉神文》、《祭土地文》、《杂识》,共80半页(面),12 600余字。

图1 俄罗斯圣彼得堡大学东方系图书馆藏《铁冶志》抄本封面及首页

抄本信息量很大,记载了大量遵化铁厂冶铁制钢技术细节,具有很高的历史和科学价值。杨宽[2]、韩汝玢[3]据《春明梦余录》、《涌幢小品》引录的《铁冶志》少量文字复原了遵化铁厂冶铁竖炉局部尺寸,认为铁厂以萤石为助熔剂,并分析了产铁数据。张岗结合《明会典》、《明实录》等探讨了铁厂的建置沿革、产量技术、经营管理及关闭原因等[4]。陈虹利等对铁厂使用矿料、炉渣、助熔剂等进行了科学分析,结合前述文献记载研究了遵化铁冶的历史、运营、人工、钢铁技术,探讨了与遵化铁冶相关的明代铁冶社会、经济问题[5-6]。颜敏翔介绍了新发现《铁冶志》抄本的版本面貌、编纂过程、内容特色,考索抄本递藏源流,初步探讨了其史料价值[1]。

本文将新发现《铁冶志》的内容与实地考察、前人成果相结合,进一步揭示遵化铁厂的钢铁技术,为研究遵化铁厂以及16世纪前后中国北方钢铁技术提供参考。

1 遵化铁厂选址与遗迹分布

战国时期古燕国已在燕山一带冶炼生铁。明代北部边防一直为政府所重视,维持其军事力量需要大量用铁。遵化铁矿丰富,至迟中唐即有铁冶[4]。《铁冶志》“建置”篇记载“元时置冶沙坡谷,国初因之,宣德间移于松棚谷(2)沙坡谷,后文又称砂坡峪,今遵化市沙坡峪村,松棚谷即今松棚营。。正统三年(1438)移置于此(白冶庄,今铁厂村)。”(6a)另据万历《大明会典》记载,遵化铁冶设于永乐年间,后移至松棚峪,宣德十年(1435)罢;正统三年(1438)复置白冶庄;万历九年(1581)撤[7]。这三处铁冶场所统称遵化铁厂。《遵化县志》记载“铁厂城址:位于铁厂镇铁厂村,城周长2000米,高10米,宽5米,石筑。城址墙基尚存。明正统五年(1440年)此地正式建为铁厂,有明代炼铁炉址70多处,高出地面8米,还有锈铁、木炭、焦炭、硫铁等遗物”[8]。

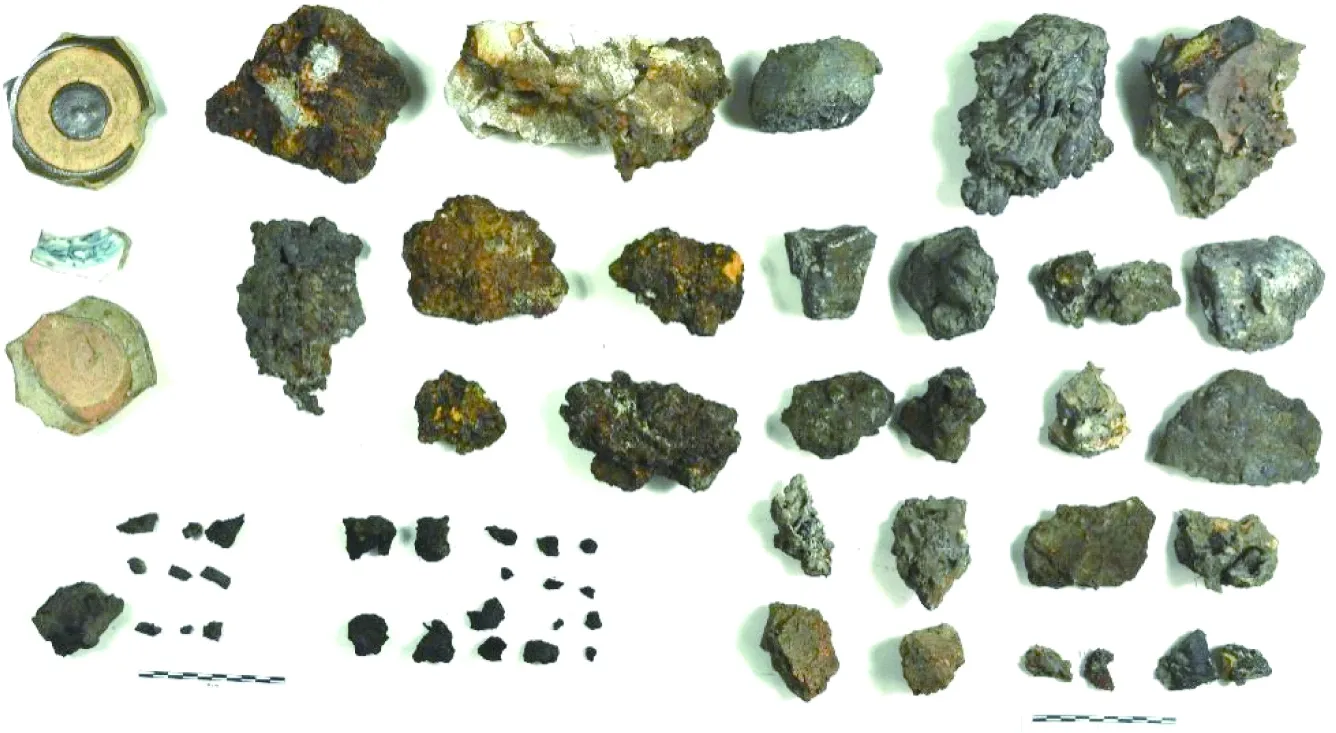

2011年、2014年笔者参与的调查组两次实地考察遵化铁厂(3)2011年5月,第一次调查成员有李延祥、潜伟、黄兴、王启立;2014年3月,第二次调查组成员有潜伟、黄兴、陈虹利、李潘。。在沙坡峪、松棚营发现了少量炼渣、红烧土遗迹。在铁厂村发现,因人口增加、村子扩大,城址已不可寻,有大量与铁冶有关的遗址遗迹。铁厂村位于遵化市区东南20公里山坳中(图2),与北京直线距离150公里,属燕山南麓丘陵地带,周围十余公里皆山地。一条小河由北向南穿村而过,汇入还乡河。在铁厂村东北角一土崖边发现明代冶铁遗址点(N: 40°09′00″,E: 117°51′56″)。这里有1、2号两处冶铁炉遗迹,1处木炭堆积;采集到生铁、炉渣、木炭、瓷片、陶片等(图3)。木炭样品14C测年并经树轮校正(4)使用北京大学加速器质谱(AMS)检测,采用Oxcal Version 3.1树轮校正。,结果为明代(表1)。《铁冶志》“炉冶”篇记载“大鉴炉在场治东北”。该遗址点正位于《铁冶志》铁厂布局图(图4)右上角“大炉”处,可确认这里就是冶炼生铁之所。

图2 遵化铁厂村及周边地形(自东向西,箭头处为遗址点。图片来源:Google地图)

图3 河北遵化铁厂村明代冶铁遗址采集物(黄兴 摄)

图4 《铁冶志》遵化铁厂布局图

表1 河北遵化铁厂14C测年数据

2 遵化铁厂竖炉冶铁技术

《铁冶志》记载遵化冶铁的冶炼周期为夏季采石筑炉,秋季淘铁砂,冬季开炉冶炼,春尽结束。这与《汉书·五行志》记载:“河平二年(公元前27年)正月,沛郡铁官铸铁”[9],及清代《广东新语》:“凡开炉始于秋,终于春”[10]的记载一致。冬季开炉可能是为了避免炎热、雨水,以及冬闲时节便于雇佣较多的杂役。

人工冶铁技术起源于小亚细亚,最早采用块炼铁技术。甘肃陈旗磨沟出土了公元前14世纪块炼铁和块炼渗碳钢[11]。公元前8—9世纪传入中原。中原地区在公元前6—8世纪发明了生铁冶炼技术[12]。其特点是建立高大的竖炉,从顶部加入木炭、铁矿石、助熔剂(石灰石、萤石等含有Ca或Mg的石料)等炉料。用鼓风器强力鼓风,发生强烈的燃烧,炉温可达1400℃以上,产生一氧化碳气体和碳蒸气,将矿石中的氧化铁还原;铁在高温下快速渗碳,熔点降低;在1300℃左右,铁熔化成液态。矿石中的二氧化硅与助熔剂中的Ca、Mg反应生成低熔点的硅酸钙或硅酸镁,也变成液态。液态渣铁降至炉底,自然分层,积累到一定量,从炉门放出。竖炉炼铁可以连续操作、持续生产,直到完成冶炼计划而停炉。其效率和铁的纯净程度远优于块炼铁。欧洲长期沿用块炼铁技术,直到公元13世纪才开始建竖炉冶炼生铁,并将其发展为现代高炉。

2.1 冶铁竖炉

《铁冶志》“炉冶”篇称冶铁竖炉为“大鉴炉”,记载其多个关键部位的尺寸:

大鉴炉在场治东北,专炼生铁。每炉深一丈二尺,广前二尺五寸、后二尺七寸,左右各一尺六寸。前辟数丈以为出铁之所。四傍窝底俱石以砌之,以简子石为门,牛头石为心。

这些文字在明末朱国桢撰《涌幢小品》、明清之际孙承泽撰《春明梦余录》中俱有转引。《涌幢小品》将“简子石”写作“简千石”[13],《春明梦余录》又作“简干石”[14]。“简子石”应当是一种耐高温、耐侵蚀的石料。“牛头石”意为石块较大,如牛头一般。使用大块石头砌筑成的炉体耐侵蚀,不易开裂;小石块砌成的炉体经过高温、侵蚀,容易碎裂、坠落,容易堵住进风口,导致停炉。

在《铁冶志》“炉冶”篇,炉体各部位所用石料有专门的称谓和固定的数量,表明筑炉已经实现了标准化:

每炉用底子石一、搪石一、窝子石二、关石一、夹石四、前厢石二、纳后石二、小面石十、肩窝石二、外关石一、拦灰石二、门石一(5)《铁冶志》没有记载这些石块的位置和用途,对其名次难以进一步解释。。(15a)

“炉冶”又记载旧炉体不重复使用,每年冶炼都要筑新炉。石料由石匠采自山上,加工成所需形状。门石(砌炉门的石块)由于经受侵蚀、冷热交替容易损坏,必须提前备份,及时更换;其余石块一旦建成不能再动,无法替换。

1957年,杨宽据《涌幢小品》的记载计算了遵化竖炉的局部尺寸:“深”为炉深,一丈二尺,“前”指炉前的出铁口,内径2尺5寸;“后”指炉后的出渣口,内径2尺7寸;“左右”指两侧鼓风口内径各1尺6寸([2],185-186页)。

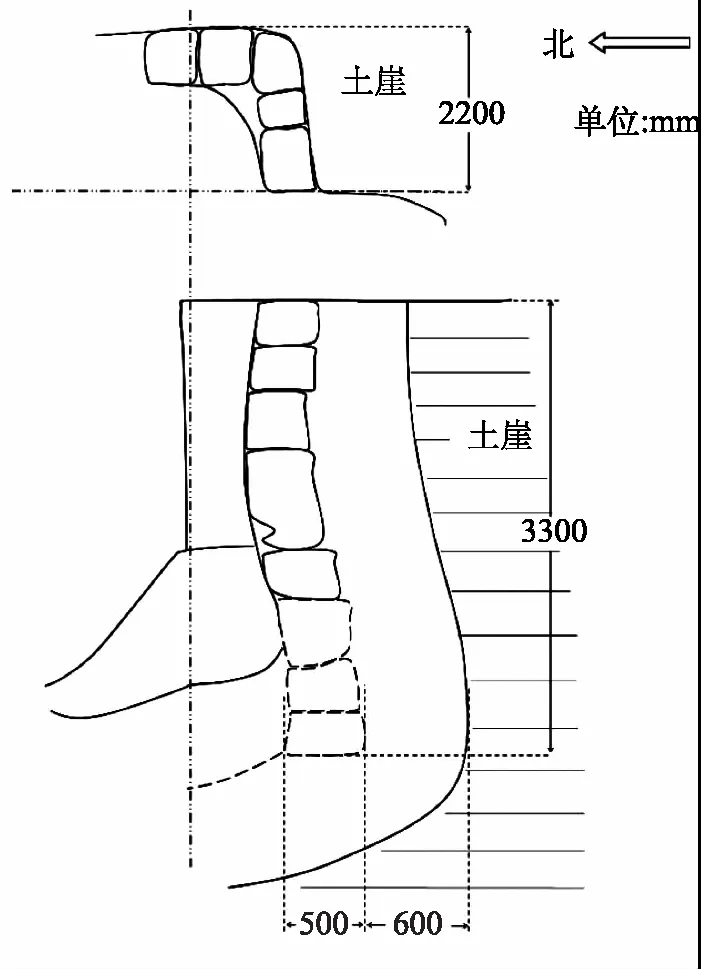

根据竖炉冶铁的基本原理及其他地区发现的古代冶铁竖炉炉型来看,杨宽对炉体内部深度的判断是合理的,但对铁口、风口和渣口的认定和尺寸的复原显然值得商榷。《铁冶志》用“炉深”一词说明观察者位于炉顶,只能是炉后土崖之上。则“广”是站在同一角度,对炉口的描述,“前”、“后”、“左右”指炉口各边沿,而非渣口、铁口和风口。明代营造尺1尺合0.32m[15],即炉深3.840m,炉门一面炉口边长0.800m,土崖一侧炉口边长0.864m,左右两侧0.512m。炉口为梯形,接近长方形。

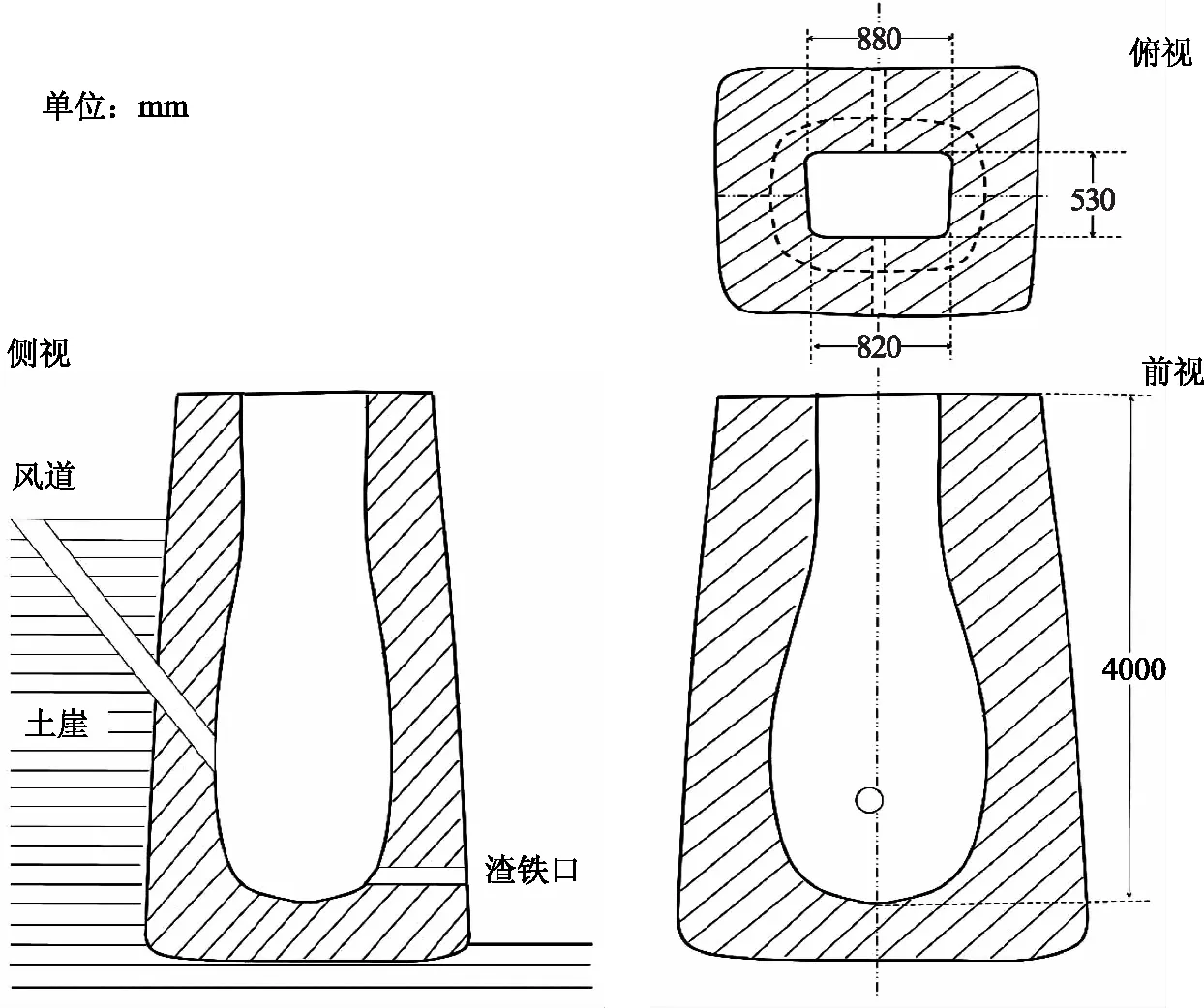

笔者在考察中发现的炉址遗迹与文字记载可互相印证。铁厂遗址2号炉位于土崖北侧,存留约四分之一炉体(图5、图6)。炉体内侧石块大小约0.5m,石块与土崖之间用土填实;内壁挂渣,外壁有1m厚的红烧土层。从炉口向下至炉腰,炉壁在水平面上有一个明显的拐角,证明原来的炉体横截面接近圆角矩形,炉口并非圆形。

图5 遵化铁厂村遗址2号炉遗迹(黄兴 摄)

图6 遵化铁厂村2号炉现状示意图(黄兴 绘)

《铁冶志》没有描述炉体内部的炉型,但从2号冶铁炉遗迹来看,自炉身向下,炉腰、炉腹直径明显增大,内部炉壁没有了明显折角,变得相对圆滑。反过来表明,炉口为梯形很可能是由于采用的石块较大,炉顶内径较小,不易砌圆所致。

参考《铁冶志》描述的炉口、炉深比例,根据考察所见炉壁曲线及炉体大小,绘制了遵化铁厂的方形竖炉复原图(图7),炉容约3.5m3。

图7 遵化铁厂村冶铁炉炉型复原图(黄兴 绘)

2.2 炉料

冶炼生铁以铁矿石、木炭和含钙或镁的石子为助熔剂为炉料。《铁冶志》“岁入”记载遵化铁冶在周边蓟州、遵化县、丰润县、滦州、迁安县、昌黎县、乐亭县设置民夫410名,正德九年间减员至136名,发给官价银,办理木柴、木炭、石子;在遵化卫、忠义中卫、东胜右卫、兴州前屯卫、兴州左屯卫、兴州右屯卫选派军夫425名,办理木炭和铁砂。此外,在铁厂也安排数百军匠和民匠纳砂、置办柴炭。

2.2.1 铁矿

竖炉冶铁的矿石需提前焙烧、破碎、筛选,入炉粒度多控制在1cm以下。《铁冶志》“炉冶”记载遵化铁厂使用砂矿,而非矿石,并进一步记述:

黑砂为本,石子为佐,时时旋下,用炭火以煅炼之。

铁砂出于砂坡谷及松棚谷等处,其色黑如炭,其质与常砂亦不异也,用水湿而火炼之,则砂化为铁,不湿则不化焉。

砂者皆大炉之所需。砂有黑砂、红砂今谓之鸡冠砂、荒砂、河砂。黑砂带矿则其最高者。红砂次之。荒砂则陶洗不净,再陶亦可。河砂虽黑,然绝无铁矿,决不可留。(37a)

铁砂出于砂坡营(即沙坡峪)、松棚营,这是遵化铁冶初期选址这两地的重要原因。后迁址白冶庄可能是为了离开边境。矿砂入炉前须用水湿,推测可能起到造团的作用,在炉顶烧结。

2014年3月,调查组在铁厂村冶铁炉遗址旁村民院内发现一些铁砂原料(图8)装满了数个编织袋。黑色矿砂与泥土颗粒混相混,可大量吸附在磁铁上。在冶炼炉的后上方,即冶炼中堆放原料的地方也发现大量黑砂,土层呈黑色。附近村民曾来此挖黑砂售卖。铁砂靠近冶铁炉堆放是一种合理的布局;也印证了《铁冶志》“库场”篇的记载“柴场,在白作炉北……砂场,在柴场北”。(24a-25b)

图8 铁厂村冶铁炉附近采集到的黑砂(黄兴 摄)

据陈虹利湿化学分析,铁砂全铁含量(TFe)50.4%,略含TiO2,燕山地带一般都是此类铁矿;对铁砂做5次磁选后,经矿物物相定性、定量分析,含磁铁矿64%,赤铁矿22%([5],86页)。

《铁冶志》记载了冶炼时投入的矿砂量:

大鉴炉初开数日,每日用砂不过一石余。五日后,日用二石。十日后,日用三石。二十日后,日用四石,或炉旺则与之五石。四十日后,用五石余,亦有当增六石者。五十日后,日用七石。七十日后,则又渐减少矣。盖炉已老,虽多与之,亦不能消也。由是裒多益寡,合先后而约之,每日用砂五石五斗,每月该砂一百六十五石,每季该四百九十五石。然此亦其大略耳。(14b-15a)

经测算采集铁砂样品堆积密度2.63g/cm3,明代一升合1035cm3([15],413页),单炉日均入炉铁砂以五石五斗计,约合0.569m3,即1497kg,(TFe)以50.4%计,含铁754.5kg。

2.2.2 助熔剂

《铁冶志》“炉冶”记载:

每日下砂,俱以石心为候。石心通,则多与之砂,石心燥多用石子化水以润之,而少与之砂,约一二刻许则化为铁矣。(8b)

一石子出于水门口及小水营等处,色间红白,略似桃花,大者如斛,小者如拳,捣而碎之,以投于火,则化而为水。石心燥,用此以救之则其砂始消。不然则心病而不消也。如人心火太盛,用凉剂以救之,则脾胃和而饮食进矣。如以热药投之,其不至于增狂而速死者几希。故知心病而药之,天下之良医也。(11a)

每炉五日用石一车,一月该用六车,一季该一十八车。五炉[一]季该石子八十车。(15a)

《涌幢小品》中对这段记载略作简化,内容基本一致。杨宽[2]、刘云彩[16]、韩汝玢([3],583-584页)认为“色间红白,略似桃花”为萤石(CaF2)。但符合此外观的还有方解石、白云石或萤石。遵化境内白云岩资源丰富,萤石相对缺乏。陈虹利用X射线荧光光谱分析了现场采集的此类石子和炼渣,均不含F,可排除萤石,应是白云石。铁厂炼渣Ca、Mg含量比是正常白云石的2.8倍,陈虹利认为遵化铁厂冶铁将白云石和其他含钙更高的矿石(如方解石、大理石)混合使用([5],89-92页)。

2.2.3 燃料

古代竖炉冶铁以木炭为主要燃料。考察组在遗址2号炉北面约10米处发现一坑(图9左)内有大量木炭颗粒,大小不一,长期风化,脆弱、疏松(图9右)。

冶炼生铁木炭用量最大。弘治年间(1488—1505)韩大章《遵化厂夫料奏》记载铁厂迁白冶庄之初,附近山场“林木茂盛,柴炭易办。今建置一百余年,山场林木砍伐尽绝,以致今柴炭价贵。若不设法禁约,十余年后,价增数倍,军民愈困”。[17]山林消耗过度导致遵化铁厂冶铁成本高昂,无法与其他铁厂竞争,最终被撤。当代研究者对此已有共识。今据《铁冶志》可详解遵化铁厂每年消耗木炭、砍伐森林的数目以及山场森林面积。

《铁冶志》“岁出”篇记载:

一、每炉每日用炭五千二百五十斤,此郎中李统辖厂时阴较日晷而试之者,屡试皆符,较之前人所支实为省约。以此计之,一月该炭一十五万七千五百斤,一季该炭四十七万二千五百斤,百日该炭五十二万五千斤,五炉该炭二百二十六万五千斤。

一、熟铁,每炉五日支柴四千六百八十斤,每月支柴二万八千八十斤,五月该柴一十四万四百斤,八炉该柴一百一十二万三千三百斤。钢铁,每炉五日支柴四千三百二十斤,一月该二万五千九百二十斤,八炉该柴二十万七千三百六十斤。二项计用柴一百三十三万六百六十斤。(15b-16a)

《铁冶志》“历官”篇无“郎中李统”,似为“李锐”之误抄。“历官”篇记载其为江西吉安府安福县人,弘治己未(1499)进士;正德五年十二月至翌年十一月掌管铁厂(28a)。“公署”篇记载“杂造局官舍,在大门左,凡六间,郎中李锐建”(23b)。其他篇记载砂场、柴场、新厅,坊市“司空行部”、“三军之需”、“百炼之刚”均为李锐建。李锐在铁厂任职期间颇有建树。嘉靖《蓟州志》“名宦·工部铁厂郎中”载:“李锐,字抑之,江西安福县人,进士。弘治间任。持身清慎,执法无私,厂中利害,兴革殆尽。历官盐运使。”[18]

按“岁出”所记,大鉴炉五炉百日(1年度)消耗木炭2 265 000斤,明代1斤合596.8g([15],416页),约合1 352t。木炭入炉前需破碎、筛选,其损耗以25%计;炼铁用栗木、栎木等阔叶硬木,木柴烧炭比例大约4∶1;则5炉年度炼生铁用木柴6 759t。冶炼熟铁、炼钢每年用柴1 330 660斤,合794t。总计每年用木柴7 553t。以干栗木密度750kg/m3计,合10 071m3。《河北省志·林业志》记载,明代易州山场每年向皇宫上解岁办、派办木炭用木材10—12万m3,消耗森林13—16km2。[19]取其平均数计算,铁厂每年约消耗森林1.34km2。

遵化铁冶周边设山场,施封禁,专供铁冶。《铁冶志》“山场”篇记载其四至:

东至建昌一百五十里;西至蓟州一百八十里;南至滦州一百五十里;北至边墙一百里。

右山场四至,原系采办柴炭之所。近时以来,山木渐竭,四隅有开垦者,酌令纳炭以供大炉,谓之地亩炭。其山仍行禁约,如有盗开者,照例发遣。(15a)

以《中国历史地图集》明万历十年(1582)顺天府历史地图[20]为依据,山场四至围成的总面积约600km2(图10)。除去多座县城、村镇和农田、道路、河道、草地、泽泊及其他林木不生或难以采伐的地区等,森林覆盖区是白冶庄为中心的山地,蓟州、遵化、建昌营连线长城内山地及其附近的平原。有研究认为隋唐时期太行山森林覆盖率50%,元明之际由30%降至15%以下[21]。若明初以30%计,山场森林覆盖区域约200km2。按前,遵化铁冶每年消耗1.34km2,可供给149年(6)明代易州山场的森林消耗资料应当包含了多年内林木可在一定程度上继续生长和自我恢复的部分,是一个整体消耗值。。今铁厂自正统三年(1438)迁白冶庄至万历九年(1581)彻底关闭,共存在143年。这表明上述推算与实际规模大致接近。

图10 遵化铁厂的三处厂址及山场范围[20]

需澄清的是,上引《铁冶志》“山场”篇关于“四至”的记载,以及同书“岁入”篇的记载:“共地四千五百六十一亩九分六厘,每亩纳炭三十斤。正德九年题准每亩纳炭二十斤,共炭九万一千二百二十斤,但每岁所征仅余其三之一而已”(20a),讲的是山场四隅新垦田之面积,而后来的文献却将此误作山场总面积。如万历《大明会典》:“本厂山场。蓟州、遵化、丰润、玉田、滦州、迁安,旧额共四千五百六十一亩九分六厘,采柴烧炭。成化间,听军民人等,开种纳税,肥地每亩纳炭二十斤,瘠地半之。”[7]清初傅维麟辑《明书》“食货记·窑冶”记载遵化铁冶厂“采樵烧炭,则蓟州、遵化、丰润、玉田、滦州、迁安,共山场四千五百六十一亩有奇。肥饶者听民耕种,亩二十斤,瘠半之”[22]。

2.3 冶炼产物

2.3.1 生铁

《铁冶志》“炉冶”篇记载:

每炉每日出铁四次,五日而汇收之。初数日所得甚微,日可一二百斤而已。十日之后日可三四百斤。二十日后渐盛,日可六七百斤。四十日后日计可得千斤。五十日后日有千斤而羸三四百者,然亦止此极焉。七十日后日又渐以衰少,至九十日后则炉败而不可用矣。然而其间亦有三四十日而败者,有六七十日而败者,有初盛而终替者,有初替而终盛者,消息盈虚,其数自不齐也。(15b)

开炉之初,炉温不够,产量较低。随着炉体及周边地表逐渐干燥、脱去结晶水,炉温不断上升,炉料运行加快,冶炼速度加快,氧化铁还原率增加,造渣良好,流动性增加,都有助于提高产铁量。遵化铁厂日出铁四次,这样的低频率有助于保持炉温。冶炼一段时间,炉壁出现侵蚀、结瘤等导致运行不畅;或者炉料管道现象严重,煤气集中流失等,严重影响铁的还原。由于炉内冶炼非常复杂,影响因素很多,炉况多变,如果调节不善,就会导致故障,缩短一次炉龄。

《铁冶志》“炉冶”篇记载了两种生铁产品:

凡铁从中出皆方正成段,故谓之板铁。间有从旁溢出者,则以绳系锤,锤去其渣滓,是谓之碎铁。碎铁所得,亦与板铁相为盛衰,但不能多得耳。(9a)

液态铁从炉门放出,经流道进入砂型,铸成板材,是谓板铁。每次出铁量、流速不定,有时会从流道或砂型中溢出,与渣混在一起。以锤将其破碎,把铁选出来,是谓碎铁。

由是合先后而总计之,每日约可铁八百斤,一月可铁二万四千斤,一季可铁七万二千斤。此则较量折衷之中数,其间或有稍过与不及者,则炉火有盛衰,起炉有迟速,加以人力勤惰不齐耳。然炉复出于数,则固无如之何者。若惰而不为,其责在我矣。(《铁冶志》,9b)

总的来看,遵化铁厂单炉日均产铁约477kg,一季约43.0t。炉温上升快慢、炉温高低、操作者是否勤快,对产铁量有一定影响。然而,产量基本上就是这样的数字,想要大幅提高,也没有更好的办法。可见当时基本实现了稳产,但想要进一步高产,遇到了瓶颈。

关于历年产量,《铁冶志》“炉冶”篇也有所记载:

正德四年,郎中王軏呈部,岁用大铁炉十,每炉炼铁四万八千六百斤,共炼生铁四十八万六千斤。正德六年,郎中叶信呈部,岁用大鉴炉五,每炉炼铁九万七千二百斤,亦炼生铁四十八万六千斤。按:历岁各炉或三四万,或五六万,或七八万。其间盖或有九十万者,但亦绝少。故不可以一概律之也。(10a)

正德四年呈报工部,应当是正德三年冬至四年春的生铁产量。同理,正德六年呈报的应当是正德五年冬至六年春的生铁产量。

此外,《大明会典·遵化铁冶事例》有记:[6]

嘉靖八年以后,每岁大鉴炉三座,炼生板铁十八万八千八百斤,生碎铁六万四千斤。

相比之下,嘉靖八年(1529)以后单炉年出铁50.3t,高于正德四年(1509)呈报(即正德三年产量)29.0t,略低于正德六年(1511)呈报(即正德五年产量)的58.0t。

2011年,调查组在铁厂村考察时,村民带来一些从冶炼炉附近挖出的大铁板和碎铁块,上面粘附泥土和铁锈,铁块切口泛出的白光(图11)。陈虹利分析其金相组织推断为白口铁组织,夹杂物很少,品质很高,说明了冶炼技术已经达到较高水平([5],99-100页)。

图11 遵化铁厂村村民采集到的板状铁块(潜伟 摄)

2.3.2 炉渣

调查组在铁厂和松棚营两地采集到明代铁厂的炉壁挂渣和排出渣。据陈虹利分析,这些渣都属于FeO-SiO2-CaO系渣;松棚营遗址炉壁挂渣Al/Si比值(碱度)明显高于铁厂村遗址,炉渣流动性高,有助于炉况顺行;但严重侵蚀冶炼炉炉衬、炉壁,减短一次炉龄。铁厂村时期,炉渣酸度高,流动性低,对炉衬损害较轻,可能采取了更为合理的炉型、装料制度和补料工艺,在高酸度、较高粘稠度的状态下,维持炉况顺行,表明其操作工艺方面更为成熟。排出渣分为良好的玻璃态炉渣、未完全玻璃化炉渣、高铁系炉渣和不确定/混合型炉渣。其中,高铁系炉渣数量较少,多数出土于铁厂村,松棚营遗址仅有一例。样品外观呈流动形态,含有较多的浮氏体,很可能为炒铁渣,不排除是3.1小节的灌炉渣[6]。

2.4 鼓风设施

《铁冶志》“炉冶”篇记载:

顶后为鞴室一区,高、广各八九尺,室置鞴二扇,扇后役夫二人,鼓其风,注于火。昼夜不暂停,虽风雨不避也。(8b-9a)

“鞴”是中国古代冶金鼓风器的统称。冶炼生铁必须使用鼓风器,以产生足够的风量和风压。鼓风器位于炉后,通过风道与炉内相通。古代竖炉冶铁大都这样布局。为阻碍炉口高温和烟尘,有时在鼓风器与炉体之间建立土墙以隔离,《铁冶志》提到是在炉后建一工棚,高、广各八九尺,合高、广(宽)均在2.488—3.799m之间。竖炉一旦开炼就日夜不能停风,否则炉料冻结不可逆转。选择冬季冶炼,也是有意避开雨水。

“扇”即木扇,是由一个箱体(转土砌筑或木制)、木扇盖以及附属的活门和推拉杆组成,属容积型单作用鼓风器。多两架一组,交替推拉,连续鼓风。古代冶铁先后使用皮囊、木扇、双作用活塞式风箱。木扇为全木制结构,密封性、耐压程度和效率高于皮囊;两架木扇组的鼓风速率与一个双作用活塞式风箱相当;且木扇驱动力作用点在扇板下部,箱内气体压力对扇板的等效作用点在扇板中心,构成省力杠杆,易于产生高风压。宋元以来的文献中常以扇(煽)炼代指冶铁。

木扇的图形最早见于北宋《武经总要》“行炉”图[23]。“行炉”置于城墙上,熔化铁汁攻击敌人。《武经总要》“行炉”文字袭自唐李筌《神机制敌太白阴经》,后者成书于乾元二年(759)[24]。敦煌榆林窟西夏第3窟壁画《千手观音变》绘制了两个使用木扇鼓风锻铁的场景[25]。元代成书的《熬波图》“铸造铁柈(盘)”绘制了一座熔铁炉,两架风扇组,4个人鼓[26]。元代王祯《农书》“水排图”利用水流冲击水轮,带动连杆驱动木扇鼓风[27]。20世纪50年代,山西等地传统冶铁场仍在使用木扇鼓风[28]。古代图像记载只反映了木扇的外观,木扇内部还应当有两个关键结构:一是下底板内型要做成下凹面状,与扇盖下沿的活动曲面形成配合;二是出风口安装活门,防止炉内热空气倒流。笔者曾用3DS MAX软件复原了古代木扇的内外结构(图12),可做参考。

图12 木扇内部构造三维数字模型(隐去近侧面板。黄兴 制图)

3 遵化铁厂明代炼钢技术

遵化铁厂炼钢先将生铁炼成熟铁,再与生铁合炼成钢;以木柴为燃料,不用木炭。

3.1 “灌炉”炼熟铁

“灌炉”是将生铁脱碳炼成熟铁或低碳钢,属炒钢工艺。《铁冶志》“炉冶”篇记载:

一、灌炉,在柴厂南,与白作炉相连。每炉高七尺,长六尺五寸。下截为炉腔以入铁,前一尺二寸,后一尺八寸。上截为井口以入柴,高一尺二寸,长一尺四寸,左右各八寸,其傍有小孔,以通风鞴。(12a)

其使用方法:

炼熟铁,先热灌炉。乃置生铁于炉腔,实柴于井口,悉泥而封之。用鞴以煽,鼓其风使注于下。柴尽更增复封而鼓之,凡五六番而铁熟。乃用刀截钳制而锤锤之。锤成,取白作炉所炼铁条横贯而系之。四块为挂,挂合二十斤。类而称之,以贮于库。(《铁冶志》,12b)

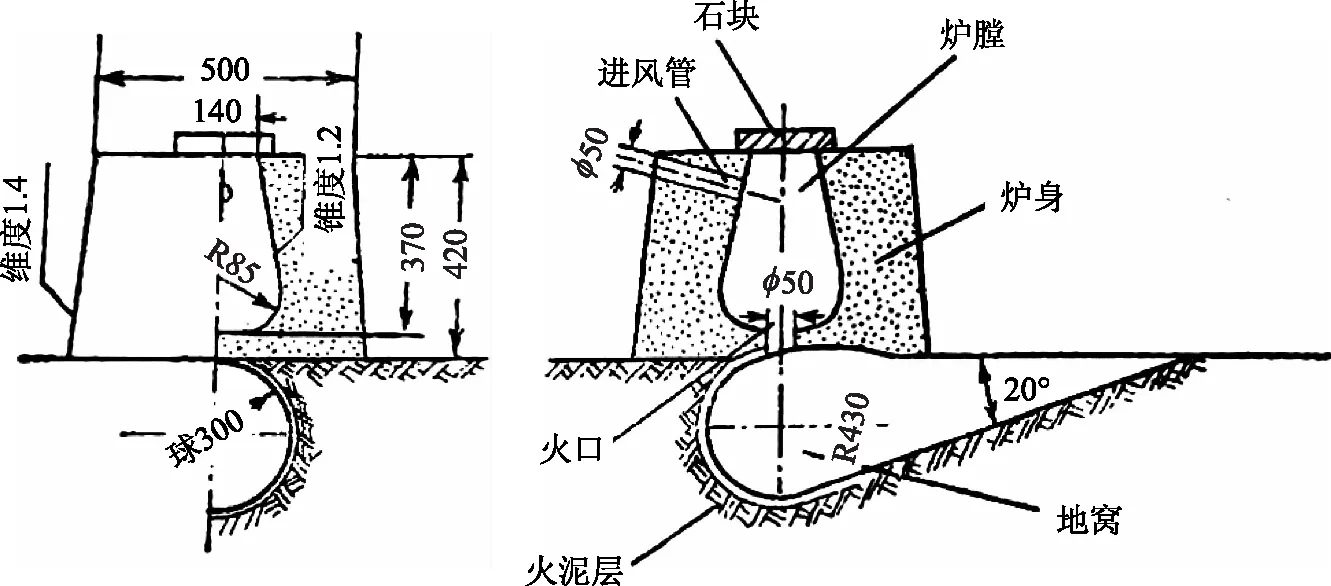

以遵化铁冶布局图(图3)为参照,灌炉位于城东南角,但在铁厂村未发现炉址。从描述来看,灌炉包括燃烧室(井,在上)、脱碳室(炉腔,在下)两部分;上部鼓风燃烧,使火焰下行来加热、脱碳,是一种为反射炉。比单纯的“地坑+鼓风”式炉有明显进步。暂以1958年出版的《土法低温炼钢》([2],242页)西安简单反射炉(图13)为参考来探讨灌炉形制大略。

图13 西安一种简单反射炉(单位:mm)([2],242页)

灌炉尺寸显著大于西安简单反射炉;脱碳室不是向下挖地坑,而是在地上炉体之内。用“前”、“后”及长度单位来描述炉腔大小,可见是在讲炉腔的口沿,且口沿大致在一个水平面上,向上开口,类似西安简单炉。入柴口被称为“井口”,应当是竖直向下;“高一尺二寸”,约为炉高的17%,显然不是燃烧室的高度,应当是口沿的高度;用“长”和“左右”来描述,且左右相等,说明是长方形。据此,推测其灌炉结构如图14所示。

图14 遵化铁厂灌炉复原示意图(侧视,单位:mm。黄兴 绘)

炼熟铁时,先将炉体预热,将柴从井口填入燃烧室,脱碳室内放入生铁;再次点燃木柴,封闭井口,从旁边鼓风,火焰向下进入脱碳室将生铁氧化、脱碳,加柴五六次后,熟铁就能炼成。熟铁以“刀截钳制”,说明呈半熔融状;再锻打消除孔隙,挤出夹杂物,整理成标准形状;用铁条穿起,5斤一块,4块一挂,贮藏起来。

《铁冶志》“炉冶”篇记载了从生铁到熟铁的产出和消耗:

作熟铁,每炉五日领生铁一千三百八十斤,碎铁二百二十斤,柴四千六百八十斤,炼出熟铁一千三百斤。计六十六挂,每挂凡四块。(13a)

用灌炉炼熟铁,以五日为一单位,用生铁料955kg,其中铁板824kg,碎铁131kg。为了更好脱碳,可能会将铁板敲碎后再入炉腔;消耗木柴2 793kg,产出熟铁776斤,计66挂,每挂仍约12kg。可算得由生铁炼出熟铁的产出率81.25%,折损率18.75%。

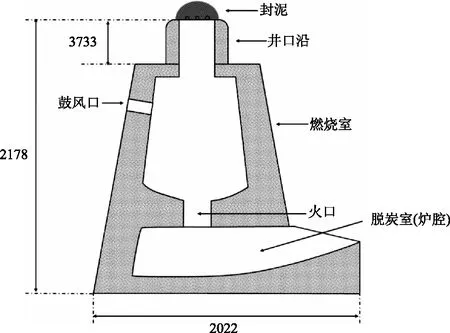

3.2 “白作炉”炼钢

“白作炉”用来炼钢,功能类似于民国时期的抹钢炉,接近苏钢工艺。

《铁冶志》“炉冶”记载:

每炉高五尺,长七尺,前阔二尺五寸,后阔二尺五寸。其傍可通风鞴。(12a)

从这段文字只能看出白作炉外形近长方体;其内部结构没有任何交代,姑且借鉴1938年重庆北碚小型炼钢厂抹钢炉(图15)[29]:

图15 重庆北碚小型炼钢厂抹钢炉木扇的结构(单位:mm)[29]

《铁冶志》“炉冶”篇对炼钢工艺的描述很细致:

炼钢铁者,先成熟铁,置白作炉,取生铁加于熟铁之上,鼓火以炼。俟其合下一出之,用钳钳制磨搽,以坚其合。如是者九,乃斧为数段,火烧而水漂之,而后钢铁成。

……

折钢铁,每炉五日领生板铁六百斤,柴四千三百二十斤,共炼钢铁二百五十三斤七两五钱。(13a)

白作炉炼钢是将生铁置于熟铁上一起加热,生铁熔点低,先熔化,铁汁即将滴落时,用铁钳夹生铁在熟铁上涂抹,使其牢固熔合。如是者九次,再用斧錾为数段,重新加热,入水淬火,最终制成钢制品。在此过程中,生铁为渗碳剂向熟铁中快速渗碳,两者都变成钢;液态生铁中的碳、硅、锰等与熟铁中的氧化物夹杂发生反应,去除杂质,得到纯化;通过控制生铁和熟铁的比例还可获得不同碳含量的钢。

白作炉炼钢每炉五日领生板铁358kg,柴2 578kg,共炼钢铁151.44kg。钢铁是最终产品,比较珍贵,对其计量精细到了钱。但“炉冶”篇未交代消耗熟铁量,损耗率无法计算,仅从生铁来算至少高于57.7%。

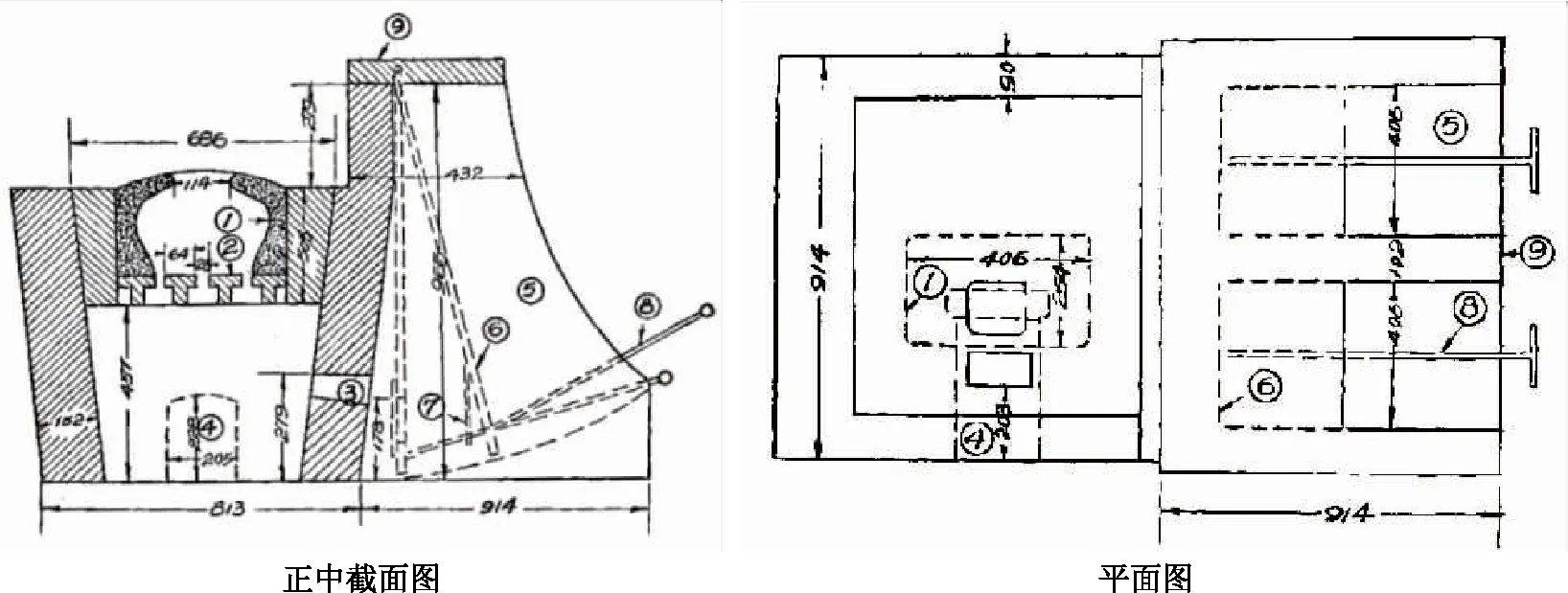

3.3 “小炉”锻铁

生产现场使用很多种铁质工具,如锤、钩、通条、铁锄、铁铲等,需要经常修整或及时制作新器。《铁冶志》“炉冶”篇记载:

小炉一,在大鉴炉东。高五尺,长六尺,阔四尺,口五寸。凡大鉴炉所用撞钩锤/之属,皆于此炉修整。傍有小屋一区,以为藏器之所。(12a)

此小炉即锻铁炉,外形为长方体,高155cm(5尺)、187cm(6尺)、阔124cm(4尺),炉口16cm(5寸)。

根据当前的考古发现和文献研究,古代锻铁炉大致有三种。

第一种,平铺炉。在河南巩县铁生沟东汉冶铁遗址[30]和南阳瓦房庄东汉冶铁遗址[31],发现9座锻铁炉,都是平铺在地面上,俯视平面接近长方形,一般长50—70cm,宽30—40cm。从上方向下鼓风。

第二种,立式炉。在陕西咸阳窑店镇小闫村汉代冶铁作坊遗址(7)2014年,由发掘西安市文物保护考古所发掘,笔者于2015年1月与刘海峰博士共同实地考察。发现一座立式锻铁炉,靠墙修建,下部有平台,有7个栅格,左右宽140cm,前后深30cm,烟道借墙壁修建,高约2m;与近代仍在使用的锻铁炉非常接近。

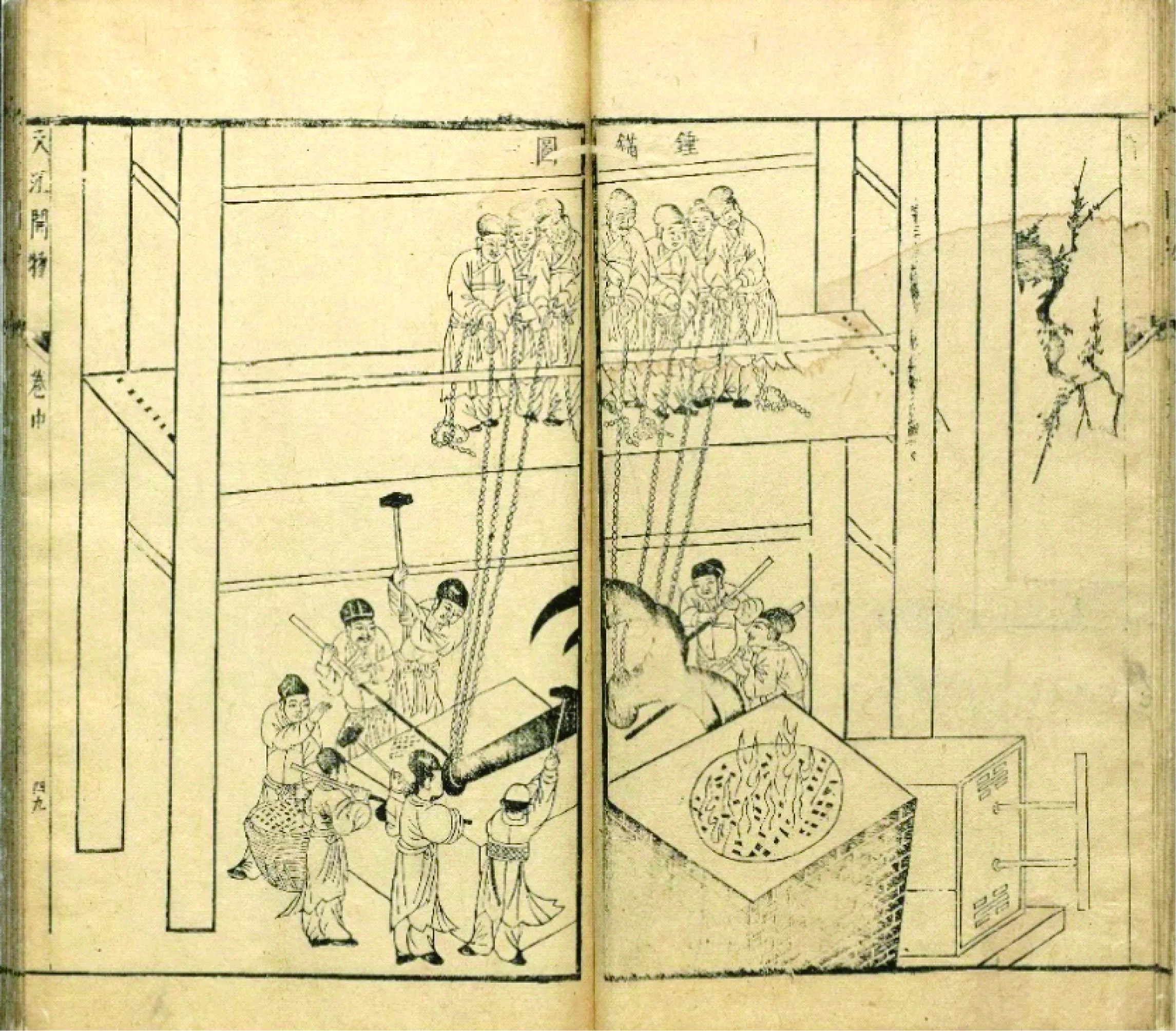

第三种,方形炉,四边隆起,其中一面较高。《汉书》“司马相如传上”记载司马相如与卓文君离家后到临邛“尽卖车马,买酒舍,乃令文君当卢”。唐颜师古注曰:“卖酒处累土为卢以居酒瓮,四边隆起,其一面高,形如锻卢,故名卢耳。”([9],2531-2532页)《后汉书》“孔融传”唐李贤注:“炉,累土为之,以居酒瓮,四边隆起,一面高如锻炉,故名炉。字或作‘垆’”。[32]明末宋应星《天工开物》有3幅插图绘有锻铁炉[33],外型基本相同。以“锤锚图”(图16)为例,其锻炉外形与古代第三种锻铁炉相近,但未见一面高墙;可见古代锻炉形制大体相近,不拘细节。明代遵化铁厂的锻铁炉应当与《天工开物》“锤锚图”相近。

图16 《天工开物》“锤锚图”[33]

4 比较与讨论

4.1 冶炼参数

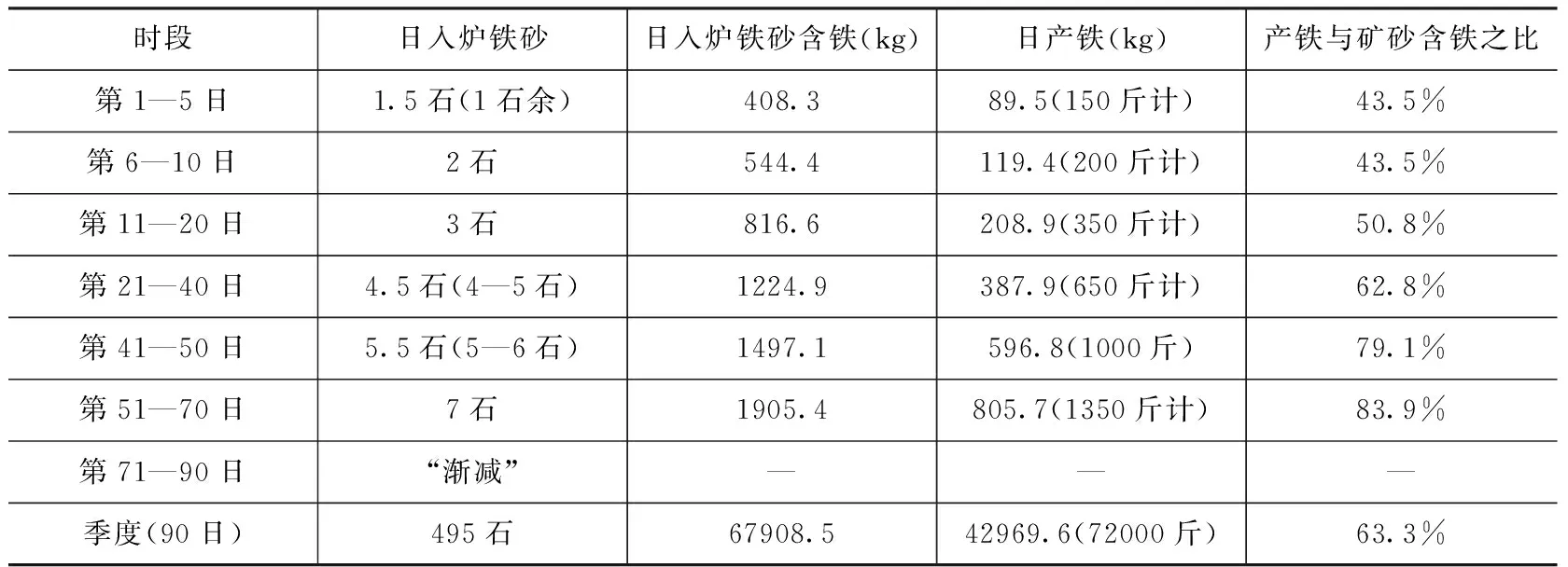

(1) 依据《铁冶志》“炉冶”对一般情况下日入炉矿砂、日产铁量以及季度入炉矿砂、产铁量的记载(见2.2、2.3小节)作综合推算,TFe以50.4%计,就能推算出大鉴炉产铁与矿砂含铁的比例(表2),这是衡量冶铁水平的重要指标之一:

表2 一般情况下大鉴炉产铁与矿砂含铁量之比

从有明确记录的时段,即前70日和季度各项值来看,产铁量与矿砂含铁之比范围43.5%—83.9%。据陈虹利分析,铁厂镇可判断为竖炉排出的玻璃态炉渣中,Feo含量(Wt%)平均值10.22%(分布范围1.51%—27.14%),未完全玻璃化炉渣中,Feo含量(Wt%)平均值21.73%(分布范围3.62%—41.86%)[6]。文献记载的宏观推算和炉渣样品微观检测分析得到的数据范围是一致的,两者能够很好的互相印证。

同时,随着冶炼的进行,产铁量与矿砂含铁之比几乎提升了一倍。这是符合常理的。一般竖炉冶铁初开,炉体、土崖、周边地下升温、结晶水失去都需要一个过程;设计炉型向使用炉型转变,并得以形成合理炉型也需要时日(8)根据理论分析,与炉料性质、装料制度、鼓风能力形成最佳配合,使得冶炼最为优化的炉型称为“合理炉型”。建炉时的炉型称为“设计炉型”,体现了设计者对炉型的认识情况。冶炼一段时间后,炉衬乃至炉壁会被侵蚀,炉身可能会结瘤,致使炉型发生变化,此时的炉型被称为“使用炉型”。;冶炼过程理顺之后,人工操作和加料、鼓风、出渣、出铁制度与之越来越适应,也能增加出铁的比例。出铁的比例最高能达到83.9%,是一个很了不起的成绩。

此外,笔者试图根据整季度入炉铁砂及其含铁量、产铁量分别减去与前70日的相应数据,计算71—90日相应数据;算得日均入炉铁砂量达8.1石,产铁与矿砂含铁之比为44.8%。显然,前者不符合《铁冶志》“渐减”之描述,后者比51—70日的数据近乎腰斩,也是不实际的。即使修正一下,将前70天的日入炉铁砂量入位取整,71—90日的每日入炉铁砂量仍达7.25石,产铁与矿砂含铁之比为50.25%,仍与文献和实际不符。由此判断,整季度的各项值与前70日的数据不配套,不是同季度的数据,不能直接相减。正如《铁冶志》所言生产数据并非绝对,总有变动。研究者需根据实际情况来分析和运用。

(2) 有效容积利用系数ηV,即单位炉容每日产量:

依据前述的复原,遵化铁厂大鉴炉的容量为3.5m3。产铁量历年有高有低,“按历岁各炉或三四万,或五六万,或七八万。其间盖或有九十万者,但亦绝少”(《铁冶志》,10b)。

在最高产量时,即正德六年呈报数,每炉90日炼铁97 200斤(《铁冶志》,15a),合日铁产0.645吨,则有效容积利用系数:ηV=0.184t[铁]/(m3·d)。

在平均产量时,“合先后而总计之,每日约可铁八百斤”(《铁冶志》,9b);合日铁产0.477吨,则:ηV=0.136t[铁]/(m3·d)。

在最低产量时,以90日产35 000斤计,合日铁产0.389吨,则:ηV=0.111t[铁]/(m3·d)。

(3)冶炼强度,即单位炉容每日消耗木炭质量:

《铁冶志》对冶炼生铁用木炭量的记载只有一处,即郎中李锐辖厂时:“每炉每日用炭五千二百五十斤”(15b),即每炉每日用炭合3 133kg,则冶炼强度:

I=0.895t[木炭]/(m3·d)

“较之前人所支实为省约”说明这是一个较低的消耗量,其他年度所用木炭及冶炼强度高于此。这也说明当时木炭燃料短缺,尽量降低鼓风量,以减小木炭用量。

(4)单位炉容风量:

可参考20世纪80年代山西阳城传统犁炉冶铁工艺参数来推算大概。据李达等人调查,华觉明的整理,该类竖炉使用木炭(栎科橿木烧制,不烧透,保持“三茬七炭”)、冷风、原矿冶炼生铁,炉容1.80m3[34],木炭耗风量3 260m3/t[35]。假设遵化铁厂木炭耗风量与此相同,依据冶炼强度来推算,则遵化铁厂大鉴炉:

单位炉容风量:2.026m3/min

鼓风量:Q=7.091m3/min

(5)吨铁消耗木炭:

李锐在正德五年十二月至翌年十一月掌管遵化铁冶。正德六年,郎中叶信向工部呈报“岁用大鉴炉五,每炉炼铁九万七千二百斤,亦炼生铁四十八万六千斤”,当指正德五年的产量。李锐测定每炉日均用炭3 133kg,日铁产以0.645t计,则冶炼1吨生铁消耗木炭4.857t。李锐执掌铁冶期间,以“实为省约”的木炭消耗,实现了最高的生铁产量。若都以此木炭消耗量来计算,则多年的情况如下:

平均消耗量:以日铁产0.477t计,则冶炼1吨生铁消耗木炭6.568t。

最高消耗量:以日铁产0.232t计,则冶炼1吨生铁消耗木炭13.504t。

4.2 炉型技术

遵化的冶铁竖炉水平截面呈长方形,是一种比较少见的炉型结构。自2009年来,笔者参与考察了国内现存的绝大多数古代冶铁竖炉(38座),早至战国晚期,迟至清代。这些竖炉的水平截面多数是圆形;少数是长方形;个别为椭圆形,如河南古荥汉代冶铁竖炉([35],131-133页);乃至半圆形,如四川荣县曹家坪宋明时期冶铁竖炉([35],112-114页)。长方形竖炉的还有黑龙江阿城金代冶铁遗址4座[36],北京延庆大庄科辽代冶铁遗址群水泉沟遗址2座[37]、汉家川遗址3座([35],106-108页),但其炉容都不超过2m3。大庄科遗址群的5座冶铁竖炉除了水平截面是长方形,炉型其余要素,如垂直方向的炉型曲线、炉后鼓风、进风口位于炉腹等明显吸收了中原地区的炉型技术。

将冶铁竖炉的水平截面设计为椭圆形、长方形、半圆形,意在减小风口到炉心的距离,气流更容易到达,炉内温度能够均匀分布。河南古荥汉代冶铁竖炉炉体直径太大,故而创新性地建了椭圆形竖炉;其他非圆形竖炉的炉径并不是很大,很可能是出于鼓风压力不足。在冶铁场中,鼓风是最耗费人力的工作,由此可见东汉杜诗发明的水排贡献之巨大。然而由于水流的季节性、冰冻等原因,很多冶铁场往往无法使用水排;由此影响了鼓风能力,降低了冶炼强度,进而影响单位炉容产量。遵化铁厂以“每炉每日用炭五千二百五十斤”这个较为节省的量来计算,其冶炼强度为0.895t/(m3·d),明显低于20世纪50年代云南罗茨竖炉的冶炼强度1.069t/(m3·d),更低于20世纪80年代山西阳城犁炉的冶炼强度1.870t/(m3·d)([35],150-151页),导致单位炉容产量也低于后两者。这其中也有遵化铁厂冶炼规模大,木炭资源过度消耗,导致燃料不足,只得降低冶炼强度的因素。

笔者近年来多次参加古代竖炉冶铁模拟实验(9)2013年山西阳城古代竖炉冶铁模拟试验,2017年、2018年四川临邛四川大学竖炉冶铁模拟实验。,所用竖炉水平截面有圆形也有方形,发现在与炉壁相接触的边缘区域,木炭堆积的孔隙度明显大于中心位置,导致煤气顺着炉墙快速上升,既容易侵蚀炉壁,也缩短了煤气与矿石的接触时间,影响加热和还原矿石。相比于圆形,方形横截面竖炉的四个拐角处情况会更严重。这是方形横截面竖炉与圆形竖炉相比一个很明显的不足。遵化铁厂大鉴炉也会面临此问题。对此,可以在加料的时候人工控制,将大块木炭倒入中心,形成较大孔隙度;将小块木炭倒在周边,引导煤气向中心发展。近代高炉布料在炉顶加一个圆锥筒状料钟,尖端向上。炉料先沿着料钟外表面滑向四周,落入炉内后,大块炉料更容易滚落,进入炉心,四周接近炉壁处则是小块炉料。遵化铁厂大鉴炉也应当通过人工控制炉料分布,引导炉内煤气向中心发展。

从筑炉材料、炉体强度和炉型相结合的角度来看。根据笔者的长期调查和总结,唐代以前各地的冶铁竖炉都用夯土筑成,唐代以后北方普遍采用石块围砌,南方依然用夯土筑成([35],64-124页)。刘海峰等对河南西平、山东临淄与章丘、北京延庆、山西阳城冶铁模拟实验所用炉体材料的成分做了深入分析,也有同样的观点[38],并认为材料变化预示着建炉工匠从陶瓷部门分离出来,更加专业化[39]。就竖炉炉型而言,若选料合适,石材的耐侵蚀、耐高温、抗剪力等性能都胜过夯土,石砌竖炉的炉腹角可以建得更小,炉腹更加宽敞、炉喉收缩更加明显,有利于炉体保温和炉料顺行。但小石块受侵蚀后容易松动、脱落,需要用大石块来砌筑,明代遵化铁厂大鉴炉用“牛头石”砌筑炉身,河南焦作麦秸河北宋竖炉炉腰以上的石块更大([35],94-96页),都是这个道理。用大石块砌筑小容量竖炉,为了减小石块间的缝隙,其水平截面自然就砌成了方形。

4.3 脱碳制钢技术

中国古代生铁脱碳有铸铁脱碳和炒钢(炒铁)两种工艺。前者是将板条状生铁在氧化、高温下以固态从表面脱碳成钢,至迟出现于战国初期,如河南登封阳城战国早期遗址出土熟铁和中低碳钢。炒钢至迟出现于战国晚期[40],是将生铁加热至半熔融状态并加以搅拌,氧化脱碳,Si、Mn等氧化形成夹杂物,再锻打除杂,效率显著提高。在河南南阳瓦房庄[31,41]和巩县铁生沟汉代遗址([30],2-4页)、北京延庆大庄科辽代遗址群[37]、成都蒲江县铁溪村南宋遗址都发现炒钢炉遗迹;但只剩下“锅”状炉底,上部缺失,难考全貌(10)2018年成都市文物考古研究所发掘,调查组成员有陈建立、黄兴、杨颖东、王冬冬等。。明代《天工开物·五金》“生熟铁炼炉图”中的炒铁炉是方塘状,尚未发现考古实例。20世纪50年代多地有简易炒钢炉,上方加半圆罩,顶部鼓风,侧面搅拌。2018年笔者参与北京大学冶金考古夏令营时,在陕西周原博物馆范铸工艺研究所开展炒钢试验,发现炒炼时生铁放热很少,温度下降很快,导致铁料凝固,难以持续;若在铁料中加入木炭,燃烧升温,又会引起渗碳。

《铁冶志》明确描述了遵化铁厂的反射式炒钢炉具有重要的史料价值;其以火焰加热生铁,能维持高温,避免凝固,快速脱碳是一个重要的技术进步。文中没讲到搅拌生铁,如果不是记述遗漏,那就是温度足够,火焰能包围铁料,不需或稍微搅拌即可。

17世纪初,北欧和西欧开始用生铁冶炼熟铁。用炒钢法冶炼熟铁始于英国,用改进了的反射炉进行炒钢,时称“震撼大地”的变化,一直用到1930年左右。

遵化铁厂“白作炉”采用生熟铁合炼成钢,属于灌钢的演变。与明唐顺之《武编·前编》卷5记载的“熟钢”完全一致:

熟钢无出处,以生铁合熟铁炼成。或以熟铁片夹广铁锅涂泥,入火而团之。或以生铁与熟铁并铸,待其极熟,生铁欲流,则以生铁于熟铁上,擦而入之。此钢合二铁,两经铸炼之手,复合为一,少沙土粪滓,故凡工炼之为易也。……此二钢久炼之,其形质细腻,其声清甚。[42]

生熟铁在开放的环境中擦拭,会将其中的杂质氧化、排出,而不仅是控制碳含量和分布,比宋代灌钢法有了明显的进步。明清时期芜湖、清代中期湘潭、近代四川、重庆北碚(1938年)等地流行的苏钢工艺则更进一步,将生铁完全熔化滴落到熟铁上(而非涂抹),进一步减少杂质,硫、磷的含量也很低。但重庆北碚的这种炉子仍然被称为“抹钢炉”,显然是延续了传统的名称。苏钢显然是在这种“白作炉”制钢工艺(或“熟钢”)上发展起来的。

唐顺之(1507—1560)生活在明代嘉靖年间,即这种炼钢法至少在16世纪前叶已经出现了([3],629页)。《铁冶志》对遵化铁厂的“白作炉”工艺描述与“熟钢”之法与《武编·前编》基本一致,进一步表明这种工艺在正德八年之前已经成熟。

4.4 木炭危机

遵化铁厂的木炭危机并非个例。有史以来,人类开垦耕地、使用木材、燃烧木料等活动导致森林覆盖率不断降低。自15世纪初,明帝国迁都北京,新建宫殿、民居,生活使用木料,官民取暖、冶铁等,导致这一问题日渐突出。

明初,燕山地区森林资源尚属丰富。明代马文升(1426—1510)《为禁伐边山林木以资保障事疏》云,弘治以前“自偏头、雁门、紫荆、居庸关、潮河川、喜峰口直至山海关一代,延袤数千里,山势高险,林木茂密,人马不通,实为第二藩篱”([17],528页)。但后来采伐森林日渐严重,“林区被延烧者一望成灰,砍伐者数里如扫”,“百家成群,千夫为邻,逐之不可,禁之不从”([17],4513页)。太行山、燕山地区林木资源迅速减少;海河流域水分涵养能力下降,生态失衡、水土流失,灾害频仍[43]。成化年间,丘濬(1418—1495)《守边议·种树》中提议把禁伐与植树、樵采三者结合,在边关“沿山种树,一以柴炭之用,一以为边寨之敝,于以限敌之驰骑,于以为官军之伏地”,建议政府设员种植、看护树木,安排罪犯种树,作为惩罚([17],617-619页),但未被采纳。政府出于边防安全,也曾大力禁伐边林,但边境稍安,官盗勾结砍伐边林之事就会增多,这些空地又多被权贵们圈占。再加上明代中后期起进入小冰期,全球气候变冷。明代北方木炭危机涉及到资源、环保、气候、社会管理能力和权贵利益等诸多层面,这是当时无法解决的难题。

丘濬还建议推广以煤代薪取暖,然未见其提出以煤炼铁。中国古代用煤的历史可追溯到很早。北魏郦道元《水经注》卷2引公元4世纪《释氏西域记》,记载屈茨(今新疆库车)取石炭冶铁[44]。北宋苏轼就任徐州曾作诗《石炭(并引)》(1078)赞颂用煤锻铁[45]。明清之际《物理小识》(1650年前后)[46]、《颜山杂记》(1664)都有用焦炼铁的记载[47]。但在竖炉中直接用煤炼铁难度很大。煤在高温下会变软、松散,难以支撑炉料。近年来笔者在湖南桂阳矿冶考古夏令营时用竖炉和煤炼铅,发现煤的密度远大于木炭,导致炉缸压力增加,鼓风、排渣困难;清炉门、捅风口难度显著增加;且同等炉容所需风量增加,易导致燃烧不充分炉温下降。有研究者提出古文献所记载用煤炼铁不排除是块炼铁、坩埚炼铁或铸铁、炼钢[48]。但事情常有例外,山西阳城曾长期使用“白煤”(高品质无烟煤)炼铁。无烟煤固定碳含量高,挥发分产率低,密度大、硬度大、燃点高、发热量高。李延祥等人考察河北邯郸峰峰矿区西炉上元代冶铁遗址,发现炉渣中有大量焦化煤块残留,炉渣成分中有大量硫化亚铁,而含钾量偏低。这是用煤炼铁的有力证据[49]。但新的问题随之而来,煤中的S渗入铁中先后生成FeS、FeS+Fe(熔点989℃),后者以离异共晶的形式分布在晶界上。铁器热锻、使用中温度过高,FeS+Fe共晶熔化,导致钢开裂(热脆)。明代中期以后,南方冶铁品质逐渐超越北方。正如明万历《神器谱》记载:“制铳须用福建铁,他铁性燥不可用。炼铁,炭火为上;北方炭贵,不得已以煤火代之,故迸炸常多。”[50]

16世纪欧洲也遇到燃料危机,17世纪有人尝试实用坩埚装煤炼铁未获成功。17、18世纪之交,英国人达比(A. Darby)发明并逐渐改进炼焦技术。籍此,人们先后改用蒸气机带动机械鼓风,改善炉型等,通过一系列的技术改进和创新最终形成了一个新的技术体系,实现了炼铁燃料的转化,为工业化生产奠定了基础。可惜明朝人囿于传统技术,没能做出类似的技术革新。

5 结 语

借助《铁冶志》中对钢铁技术的文献记载,与田野发现、实验室分析相互补充、印证,再借助计算和复原,可以清晰地揭示出遵化铁厂的采矿、生铁冶炼、脱碳、制钢技术,测算钢铁产品的产能与产量,以及对木炭和林木资源的消耗等。这些发现表明了遵化铁厂上承燕山地带辽金时期竖炉冶铁技术,应用了反射式炒钢炉脱碳,进一步发展了灌钢技术,与近代苏钢工艺非常接近。15—16世纪,遵化铁厂的钢铁技术及其大规模冶金活动的管理和运营能力在全世界的范围内仍然保持领先。遵化铁厂为增强明朝军事力量,抵御北方民族军事入侵,维护国家安全提供了有力支持。

从《铁冶志》也可以看出传统冶铁业所蕴藏的危机。钢铁生产消耗大量木炭,所需的硬质林木资源短期内不可再生,导致成本日益增加。这在各地普遍存在。尽管煤炼钢在南北朝已见文献记载,北宋煤炼铁遗址也有发现,但未见继续发展和推广,限制了钢铁技术的进一步发展。遵化铁厂的钢铁技术囿于传统知识体系、社会生产体系和市场体系中,在关键环节上未能形成突破性发展,带动社会生产力全局进步。这也是明清时期传统技术发展普遍状况。

因篇幅所限,本文以研究遵化铁冶钢铁技术为主,对遵化铁冶的组织管理、人员配置、生产运营及影响和贡献等另文探讨。

致 谢陈虹利博士为本文提供了重要数据和图片,潜伟教授、李延祥教授带领作者及王启立、陈虹利、李潘考察遵化铁厂,郑诚博士提供重要文献资料并做文字润色,邹大海研究员、潘澍原博士提供了宝贵意见,吴同协助测量,审稿专家为文本贡献了重要的修改意见。深表谢意!