微织构PCBN刀具切削Cr12MoV冷作模具钢试验研究

2022-09-15赵明赵双悦马春露鲁政熙

赵明,赵双悦,马春露,鲁政熙

(长春大学机械与车辆工程学院,吉林 长春 130022)

在汽车制造中70%左右的金属零部件需要冲压加工成型,加工一辆普通民用轿车平均需要约1400~1500个冲压件。这些冲压件的批量加工制造都离不开模具,特别是汽车模具行业常用的冷作模具。而在汽车冷作模具中,冲头是一个重要的模具配件,车大梁、车身上的安装孔都需要使用冲头。冲头的公差和寿命直接影响了冲压件的质量和生产成本。

冲头的材质选择上以高速钢为主,常用的材料有Cr12、Cr12MoV、ASP23、SKD11、SKD51、SKD61等。 模具冲头的加工主要以车削加工为主,车削质量直接影响了冲头的加工质量并影响到冲头的使用寿命。

乐祺中等在研究镍基高温合金GH4169切削时,在CNMG190608-DM刀具的前刀面距离主切削刃0.2mm处置入不同间距、宽度、角度的沟槽型微织构,使用有限元切削仿真软件研究了不同的织构参数对切削力和切削温度的影响规律,发现织构角度对切削力和切削温度影响显著,特别是当沟槽平行于切屑刃时,降温减摩的效果显著。

徐明刚等在研究沟槽型微织构刀具切削性能时,在YG8刀具的前刀面上置入矩形截面的沟槽,沟槽宽度为100μm,间距100μm,深度为50μm,使用有限元仿真软件ABAQUS研究了微织构刀具在切削液流体动压射流工况下的切削性能。结果表明:在切削液和微织构双重作用下,工件的正应力和应变速率得到改善,刀具前刀面的应力分布得到改善,切削中的瞬时高温也得到缓解。之后,使用飞秒激光技术加工出微织构PCD、YG8刀具,在干切削和切屑液润滑两种情况下进行6061铝合金切削试验。试验表明:切削液流场和微织构的存在改善了刀-屑摩擦,减小了刀具磨损量。

1 试验

1.1 试件材料

本次试验采用的工件材料为Cr12MoV冷作模具钢。工件直径为50mm,长度为250mm。

1.2 车削刀具

本次切削实验中选用的PCBN刀片型号为CNMG120408。PCBN刀具的实际车削加工时刀具前角γ0= −6o,后角

1.3 微织构刀具制备

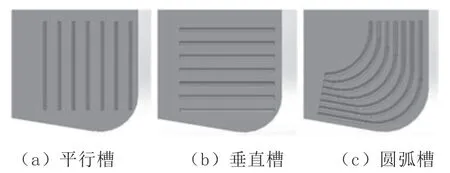

采用激光打标机加工刀具表面的微织构。激光加工方法能量密度高、加工可控性好、加工速度快、易实现精密加工。设计并制备出如图1所示三种微沟槽刀具,沟槽宽度约为70μm,深度约为60μm。沟槽与主切削刃的刃边距为0.15mm,沟槽之间的间距为0.30mm。

图1 三种微沟槽刀具

1.4 数据采集设备及处理方法

试验采用Kistler 9527B型测力仪进行三向切削力的测量,其配套软件可以进行区间内数据分析的功能,可以分析出区间内切削力的最大值、最小值和平均值。观察发现,在刀具未切削工件时,切削力并不在零点,也就是说存在零漂现象。

为了减少零漂误差,选择稳定切削区间作为取样区间,将该区间内三向切削分力平均值减去零漂区间内三向切削分力平均值作为测量值。取样频率为3000Hz/s,因此测量结果准确性好。

1.5 试验方案

PCBN刀具半精车时宜采用较低的切削速度、较大的进给量和恰当的背吃刀量。设计半精车切削正交试验,以切削过程中产生的切削力小为主要目标,选取合理的切削用量,作为后续微织构PCBN刀具试验的切削用量。试验采用L9(33)三因素三水平的正交试验,半精车正交切削具体方案见表1。本文所有切削都在普车CA6140-A车床上进行。

表1 半精车正交切削方案

正交切削试验完成后,通过极差法对切削力正交实验结果进行主效应分析,确定最佳切削用量。在该切削用量条件下,分别使用无织构普通刀具和三种微织构刀具在没有填充MoS2固体润滑剂和填充MoS2固体润滑剂两种条件下进行对比切削试验,以研究微织构对切削力的影响规律。

2 试验结果与分析

2.1 最佳切削用量

通过极差法对切削力正交实验结果进行主效应分析,结果见表2。表中为i水平的平均值。从上表可以看出对切削力影响最大的是背吃刀量,其次为进给量,切削速度对其影响最小。随着切削速度的提高,三向切削力以及合力都减少。这是因为切削速度提高,切削温度升高,摩擦系数下降,从而使变形系数减小。在实验范围内,最优切削速度为113m/min。随着进给量的增大,切削合力增大,因此,在实验范围内,最优进给量为0.20mm/r。随着背吃刀量的增大,切削合力却先增大后减少,这一点与其他研究者的结论并不一致。出现这种情况的原因是正交试验过程中,有些切削用量组合不合适,导致切屑堆积对结果造成干扰。

表2 切削力极差分析

为了进一步确定最优背吃刀量,采用单因素试验进行进一步研究。试验采用切削速度为113m/min,进给量为0.20mm/r,背吃刀量分别为0.20mm、0.25mm、0.30mm、0.35mm、0.40mm。由图2单因素试验的切削力可以看出,随着背吃刀量的增大,三向切削力以及切削合力都呈增大趋势。因此,在实验范围内,最优的背吃刀量为0.25mm。

2.2 圆弧槽刀具切削力

试验发现:无润滑圆弧槽刀具的切削力比无织构刀具的切削力要小;自润滑圆弧槽刀具的切削力比无织构刀具的切削力要小,但比无润滑圆弧槽刀具的切削力要大。无润滑和自润滑的圆弧槽刀具的切削力要低的主要原因是圆弧槽微织构减少了前刀面和切屑的接触面积,从而降低了切屑与前刀面的摩擦力,使切削力减少。自润滑圆弧槽刀具比无润滑圆弧槽刀具的切削力要大,是因为切削过程中,固体润滑剂的填充导致刀具前刀面的散热条件急剧恶化,摩擦热来不及传导,使得切削温度升高,切削力增大。相比于无织构刀具,无润滑的圆弧槽刀具的进给抗力、切深抗力、主切削力分别减少了24.71%、13.91%、15.46%。

2.3 垂直槽刀具切削力

试验发现:无润滑垂直槽刀具的切削力比无织构刀具的切削力要小;自润滑垂直槽刀具的切削力比无织构刀具的切削力只略微小了一点,比无润滑垂直槽刀具的切削力要大很多。无润滑垂直槽和自润滑的垂直槽两种刀具的切削力较低原因同圆弧槽相似。自润滑垂直槽刀具比无润滑垂直槽刀具的切削力要大,原因同圆弧槽相同;此外,切削过程中,发现切屑的流向与垂直槽夹角较大,填充了固体润滑剂的垂直槽对切削的二次切削也导致了其切削温度的升高和切削力的增大。相比于无织构刀具,无润滑的垂直槽刀具的进给抗力、切深抗力、主切削力分别减少了12.53%、7.77%、9.60%。

2.4 平行槽刀具切削力

试验发现:无润滑平行槽刀具的切削力比无织构刀具的切削力要小;自润滑平行槽刀具的切削力比无织构刀具和无润滑平行槽刀具的切削力都小。无润滑和自润滑的平行槽刀具的切削力要低的主要原因同圆弧槽和垂直槽相同。与其他两种微织构不同的是:自润滑平行槽刀具比无润滑平行槽刀具的切削力要小,是因为平行槽与切屑流向夹角较小,切屑在前刀面流动的过程中,会拖动粉末状的润滑剂,促使其析出,使固体润滑剂充分成膜,充分发挥润滑作用。切削过程中,发现自润滑平行槽刀具的切屑为稳定的带状切屑。切屑的顺利流动,也及时带走了切削热。

相比于无织构刀具,自润滑的平行槽刀具的进给抗力、切深抗力、主切削力分别减少了22.98%、16.18%、15.33%。

2.5 三种微织构切削性能总结

前文研究发现:无润滑圆弧槽刀具、无润滑垂直槽刀具、自润滑平行槽刀具能够有效降低切削过程中的切削力。横向对比一下三者降低切削力的幅度,结果如表3所示。由表中可以看出,无润滑垂直槽刀具与其他两者差距明显;而无润滑圆弧槽和自润滑平行槽刀具的主切削力降幅基本相同,无润滑圆弧槽刀具的进给抗力降幅略大于自润滑平行槽,但进给抗力是三向切削力中较小的分力,对刀具强度和使用寿命影响不大;而自润滑平行槽刀具的切深抗力降幅小于无润滑圆弧槽,因此,从降低切削力和的角度来讲,三种刀具中,自润滑平行槽刀具最优,无润滑圆弧槽次之。

表3 微织构PCBN刀具切削力降幅

由于在批量生产过程中,自润滑平行槽需要经常添加固体润滑剂,增加了人工成本,也降低了生产效率。因此,在无法机械化填充固体润滑剂之前,无润滑圆弧槽是最佳的选择。