基于机器视觉的机油冷却管圆度检测与分拣研究

2022-09-15王春光李俊杰王伟张俊生

王春光,李俊杰,王伟,张俊生

(1.天津中德应用技术大学机械工程学院,天津 300350;2.燕山大学机械工程学院,河北秦皇岛 066004;3.天津科技大学电子信息与自动化学院,天津 300222)

0 前言

机油冷却器的作用是冷却润滑油,在发动机高负荷的工作状态下,机油的黏度会随着温度的升高而变稀,降低了润滑能力。对于水冷型冷却器,进水和出水管口的圆度是一个重要的质量参数。钢管圆度的检测,目前大多是通过人工用测量工具进行测量,传统的测量工具是卡尺和量规。这种方法一方面精确度低,另一方面检测效率太低。除了传统测量工具外,常用的测量轮廓误差的仪器主要有圆度仪、三坐标测量机等。但是这类设备适合在测量室内使用,并不适合在复杂的工厂环境下进行测量。虽然新的测量工具在测量精度方面有所提高,但是仍存在检测效率低、实时性差等问题。

随着机器视觉技术的发展,视觉检测技术被广泛应用于工业生产。基于视觉的检测技术,不仅解决了人为误差的影响,而且提高了检测的精度和效率。本文作者采用机器视觉结合机器人的方式完成冷却管管口的圆度测量以及分拣工作。在分拣方面使用新松SR7CL机器人,该机器人具有较高的灵活性,工作范围可达906 mm,能够在较小的空间内实现复杂动作。在分拣过程中,运动学分析是机器人控制的基础环节,利用MATLAB与ADAMS联合验证运动学方程,为后续的分拣提供参考。在视觉检测方面,采集机油冷却管的管口图像作为研究对象,经过图像的前处理后,采用最小二乘圆进行圆度检测。检测分拣系统主要流程如图1所示。

图1 冷却管圆度测量及分拣流程

1 运动学分析

1.1 建立SR7CL的数学模型

根据SR7CL机器人的三维模型,使用改进型D-H参数进行建模。图2所示为SR7CL的结构简图和连杆坐标系。

图2 SR7CL结构简图与连杆坐标系

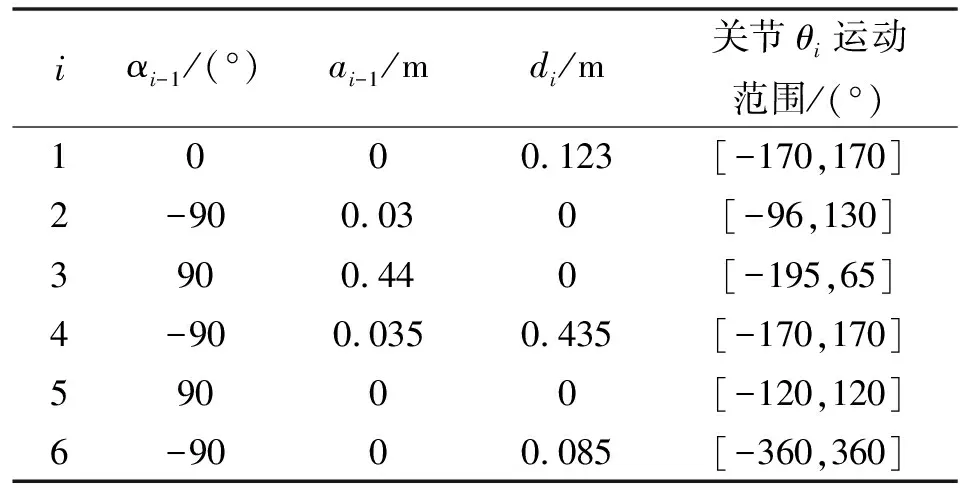

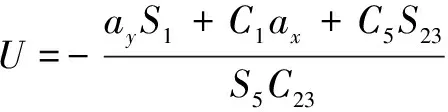

根据连杆坐标系,给出如表1所示的改进型D-H参数,并构建机器人的数学模型。利用MATLAB中的Robotic Toolbox工具箱,基于Modified方法对机器人的各连杆参数进行数学建模,如图3所示。

表1 D-H参数

图3 SR7CL的数学模型

1.2 正运动学分析

(1)

式中:c=cos;s=sin。

其中:表示两旋转轴公共法线的距离;表示点在、、轴上的位置。

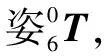

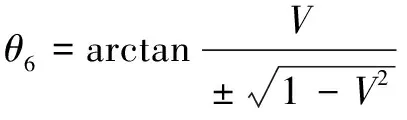

1.3 逆运动学分析

其中:

=sin,=cos,=sin(+),=cos(+)

=-(+)+-

=--

=--

=+(+)--

=-

=---

求得的机器人最多有8组封闭解,而机器人实际运动控制中只需要选择其中一组,则可根据关节角的运动范围,选择一组最佳逆解。

2 轨迹规划

关节空间的轨迹规划对应的是自由路径运动模式,即给定运动的起点和终点位姿以及时间(或速度)须在规定的时间点上从起点到达终点。由于三次多项式的加速度会发生突变,对机器人的关节驱动电机冲击较大,所以采用五次多项式插补法进行轨迹空间的解算:

()=+++++

式中有6个不确定系数,为获得一条确定的光滑运动曲线,需要施加至少6个约束。将()、、f设置为每个关节的角位移、角速度和角加速度,则可以求解多项式参数:

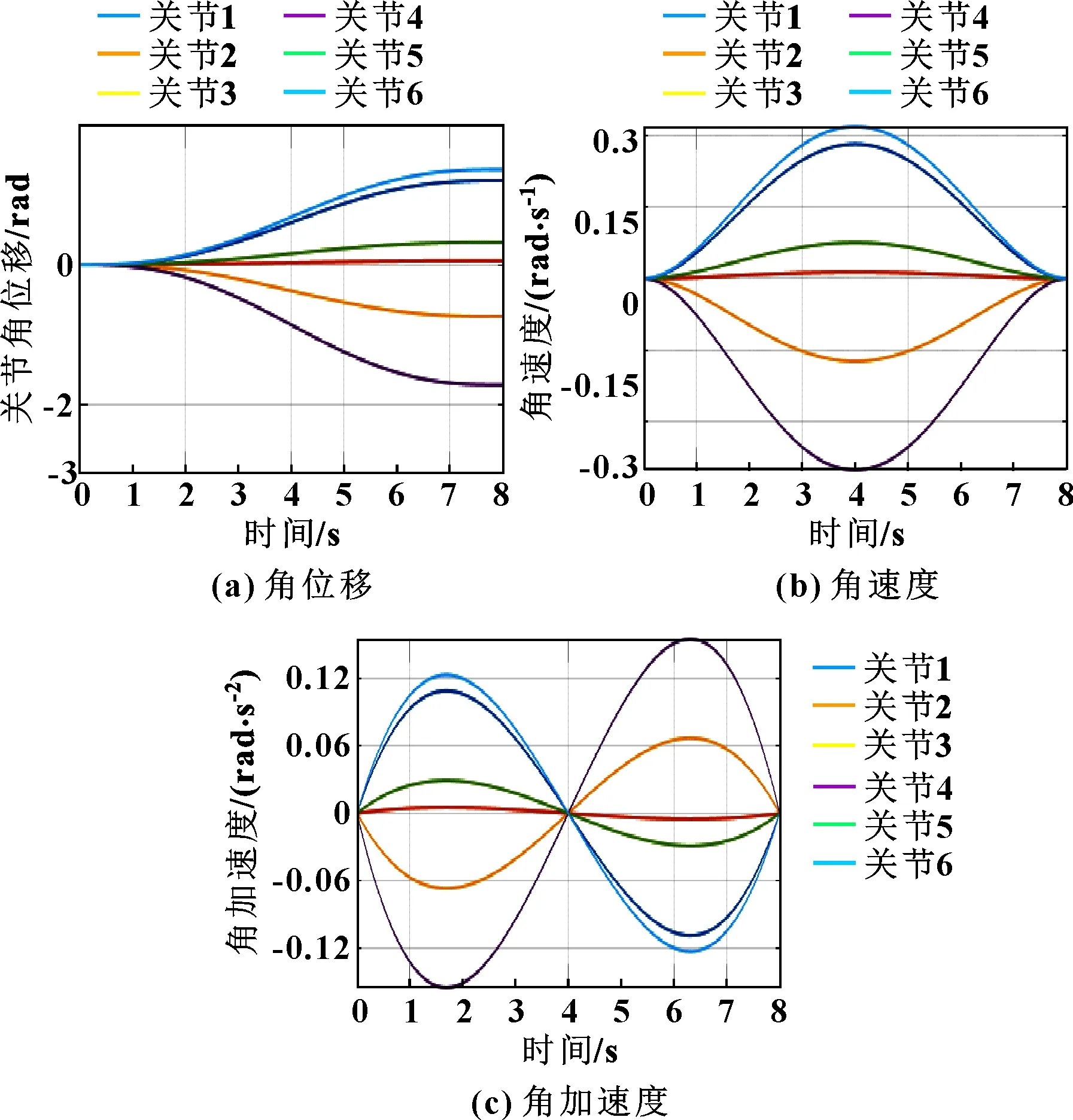

给定一组机器人初始关节角度[0 0 0 0 0 0],终止角度[2π/3 -π/2 -π/18 0 π/6 0],运动时间=10 s,步长为150。利用jtraj函数,所得到的五次多样式轨迹仿真和各关节的角位移、角速度、角加速度曲线如图4所示。

图4 关节运动特性分析

通过图4可看出,各关节的角位移、角速度、角加速度曲线连续平滑,没有突变,保证了机器人在整个工作过程中平稳运行。

3 ADAMS联合仿真验证

利用ADAMS对机器人模型进行运动学和动力学仿真,讨论机器人关节驱动力臂和机械臂运动之间的关系。机械臂以特定速度、加速度运动时,确定电机需提供的力矩,SR7CL的额定负载如表2所示。

表2 SR7CL的额定负载

3.1 搭建虚拟样机

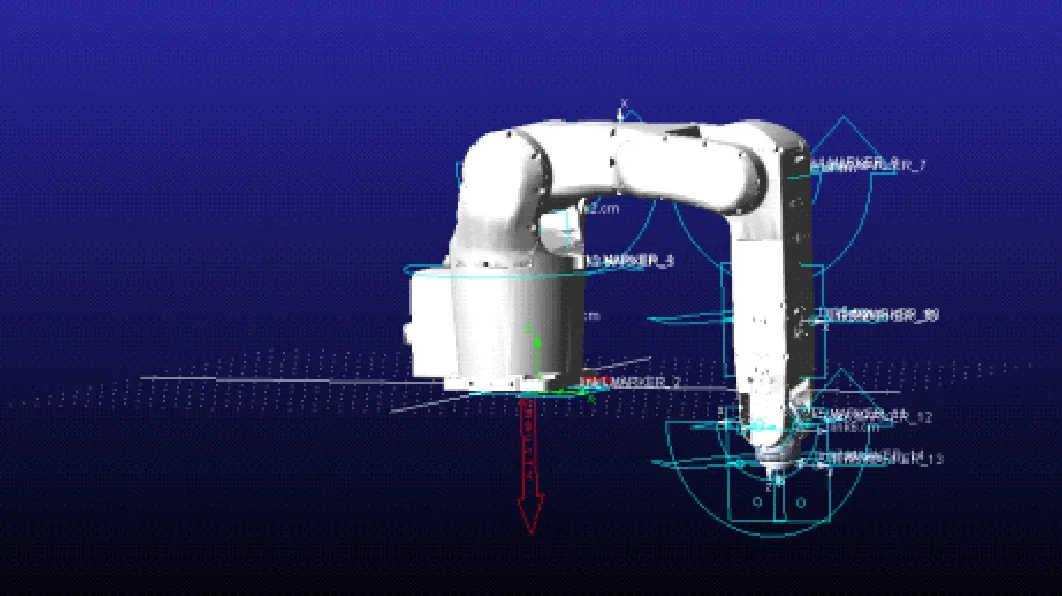

在SolidWorks中将构建好的SR7CL模型转化为parasolid格式,导入ADAMS,指定各连杆材料均为steel,重力方向为轴负方向,然后添加各关节运动副。搭建的SR7CL虚拟样机如图5所示。

图5 SR7CL虚拟样机

3.2 联合验证

将MATLAB轨迹规划获得的角位移曲线当作数据单元导入ADAMS中形成Spline曲线。得到Spline曲线后,使用CUBSPL作为驱动函数,最后将轨迹规划获得的角位移曲线作为关节驱动。联合ADAMS的运动轨迹曲线如图6所示。

图6 轨迹仿真

结合ADAMS中得到的轨迹与MATLAB中的轨迹,可看出两者轨迹相同,验证了ADAMS仿真的正确性和运动学模型的正确性。经过后处理可得仿真过程中的各关节位移如图7所示。

图7 手腕关节位移曲线

由图7可看出:手腕部的最大位移均在允许的范围内,且随着关节旋转角度的变化,关节位移曲线变化平滑,没有突然波动的情况,说明机械臂仿真过程中运动平稳,验证了整个模型的正确性。

4 机油冷却器管口的圆度测量

4.1 图像预处理

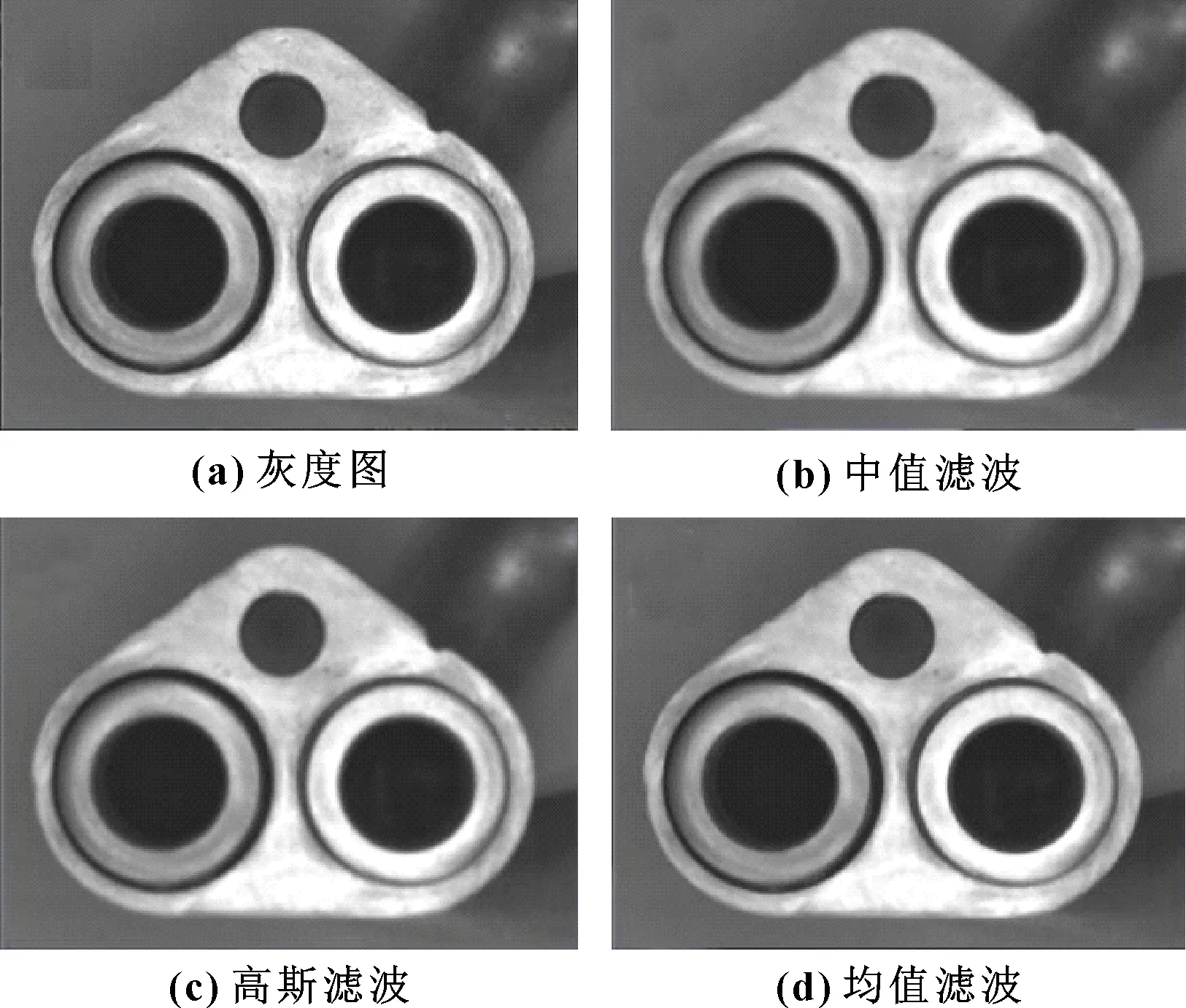

如图8所示是采集到的冷却器管口端面。在进行圆度测量之前,为去除生产环境中产生的金属碎屑、噪声以及工件表面磨损等影响,要对采集的图像进行预处理。在去除噪声及光照影响的同时,还需要较好地保留工件的边缘特征信息。图像的预处理主要包括:(1)设置感兴趣区域ROI,减少计算量和图像中其他背景的影响;(2)图像去噪,采用相应的滤波算法,减少图像中的噪声,且保留边缘特征;(3)阈值分割,更好地突出目标轮廓特征。

(1)设置ROI

因为研究对象是机油冷却器水管的管口,所以为去除图像中其他背景的干扰,减小算法的计算量,首先设置目标区域ROI,如图8所示。

图8 机油冷却管ROI

(2)图像去噪

图像去噪是指在保留细节特征的前提下,对图像中的噪声进行抑制,处理效果直接影响后续的图像处理。常见的滤波算法主要有均值滤波、中值滤波、高斯滤波等。

①均值滤波是典型的线性滤波算法,其原理是将某一像素点的灰度值替换为该点周围的平均像素值,数学表达式如下:

(2)

式中:表示中心点在(,)处,大小为×的滤波器窗口,通过控制窗口的大小可控制滤波的效果,越大则滤波效果越明显。

②中值滤波算法是一种常见的非线性滤波器,其原理是计算出图像中某一像素点在一个邻域范围内各点的中间值,并替换原像素值,数学表达式如下:

(,)=median(,)∈{(,)}

(3)

中值滤波是通过控制的大小来控制滤波的大小,相比均值滤波,中值滤波不仅能去除椒盐噪声点,还能较好地保存边缘信息。

③高斯滤波算法也是一种线性平滑滤波法,是对整幅图进行加权平均的过程,主要用于去除光照不均或传感器噪声。

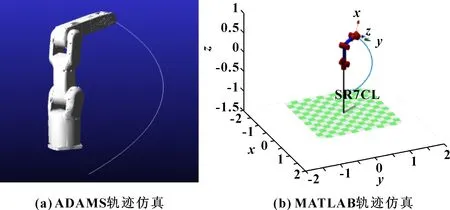

为对比3种滤波方法的效果,分别对ROI区域进行滤波实验,结果如图9所示。

图9 不同滤波算法结果对比

由图9可以明显看出:经过中值滤波处理后,既减少了图像中原有噪声和工件表面的油污干扰,而且还较好地保留了边缘特征,因此采用中值滤波对管口端面图像进行滤波处理。

(3)阈值分割

图像阈值分割是将目标区域分割的重要一步,阈值的确定是分割图像的关键环节。阈值过大,目标点可能会被当成背景而忽略,阈值过小会导致背景点被当作目标特征分割出来。常用的阈值分割的方法有自适应阈值分割算法、OTSU、迭代阈值分割法等。对于不同管口表面质量的冷却管阈值的选择不同。本文作者通过实验对比常用的几种分割算法,选择适合冷却管采图环境下的阈值分割算法。

将采集到的端口块ROI区域进行均值滤波后,进行3种分割算法的对比实验,结果如图10所示。

图10 阈值分割算法结果对比

由图10可以看出:自适应算法的分割效果更好,管口的边缘特征更完整,因此采用自适应分割算法。

4.2 边缘检测

在阈值分割后进行管口的边缘检测。为使轮廓检测的效果更好,应降低噪声的干扰,保证边缘信息完整、清晰。常用的边缘检测算法有Canny算法、Sobel算法、Laplacian算法等。相比其他边缘检测算法,Canny算法不容易受噪声的干扰,而且采用双阈值能更好识别强边缘和弱边缘。

Canny算法使用高斯滤波器平滑图像,降低算法对噪声的敏感,然后利用Sobel计算、方向上的梯度,并进行非极大值抑制,最后通过双阈值确定边缘。端口块的Canny边缘检测效果如图11所示。

图11 Canny算法检测结果

4.3 管口圆检测

边缘提取后,圆形的检测就是圆度测量的重要部分,应用最广泛的圆形检测方法是最小二乘拟合圆、Hough变换。为进行圆形的测量,应筛选出需测量的圆形轮廓,如图12所示。图像经前处理后,通过Canny提取出进水管口的轮廓,并对进水管口的轮廓点进行排序,以便后续的圆度测量。

图12 进水管口轮廓

以检测的圆心为基准,圆度误差用最大轮廓圆半径与最小轮廓圆半径的差值=-来表示,即:

(4)

式中:(,)、(,)分别是轮廓距拟合圆心最远点和最近点坐标;(,)是拟合圆心坐标。

(1)最小二乘法拟合圆

第一种圆形检测方法是最小二乘圆法(LSCM)。它是一种数学优化方法,将检测到的轮廓进行拟合,得到的一个理想圆。其中,拟合圆心的横坐标是轮廓上点的横坐标的平均值,圆心的纵坐标是轮廓上点的纵坐标的平均值。且该圆心坐标满足最小二乘条件,即圆心到实际轮廓上各点的距离平方和最小:

(5)

式中:(,)是轮廓点坐标。

最小二成拟合圆如图13所示。

图13 最小二乘圆管口拟合

利用最小二成拟合圆算法,进水管口轮廓的拟合圆如图13所示。拟合的圆心坐标是(224.796 16,294.965 95)mm,拟合圆半径=109.831 40 mm。为计算圆度,分别计算轮廓点到圆心的欧氏距离,其散点图如图14所示。

图14 轮廓点到圆心的欧氏距离

由图14可知:轮廓点到圆心的最大值=111.905 7 mm、最小值=107.538 mm,通过式(3)得最小二乘法圆检测进水管口的圆度误差=4.367 mm。

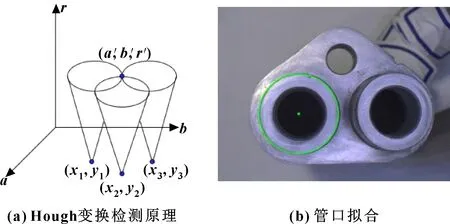

(2)Hough变换圆检测

Hough变换圆检测的主要原理是将二维空间点(,)确定的圆通过参数空间变换转化为三维空间中的点,求解参数空间的圆心和半径(′,′,′)。Hough变换检测圆具有抗噪能力强、精度高等优点,但由于这种方法的参数空间为三维,算法需要的时间和空间都比较大。

对图15使用最小二乘法可得Hough变换检测的圆心坐标为(222.5,295.5)mm,半径=109.3 mm,轮廓点到拟合圆心的最大距离=114.011 mm,最小距离=105.841 9 mm。通过式(3)计算得Hough变换检测的圆度误差=8.169 1 mm。

图15 Hough变换圆检测

对比两种检测算法可以看出,Hough变换比最小二乘拟合圆的圆度误差大,主要是由于Hough变换对噪声比较敏感,图像的预处理效果直接影响Hough变换检测圆的精度。结合各方面原因,本文作者采用最小二乘法拟合圆进行圆度测量,最后根据圆度的工艺要求,将通过机器人完成不合格冷却管的分拣工作。

5 结语

本文作者提出的基于视觉的机油冷却管口圆度检测系统,提高了检测的适用性,能够广泛应用于各种工件管口的圆度误差检测。在图像前处理阶段,通过对比多种阈值分割算法和滤波算法,选择自适应阈值分割算法结合中值滤波算法,既能去除图像中的噪声,又能保留管口的边缘特征。通过Canny检测算法识别管口轮廓,并利用最小二乘法检测管口的圆度误差,最后结合机器人完成冷却管分拣工作。结果表明:通过所设计的检测系统,不仅可提高检测的实时性和效率,而且能完成后续的分拣工作。