节气门前后补气对增压汽油发动机动力性能的影响

2022-09-14叶坦

叶 坦

(淮北职业技术学院 机电工程系,安徽 淮北 235000)

为改善增压发动机的响应特性,国内外专家学者进行了大量研究。其中,曼彻斯特理工学院的LedgerJ.D.和BnesnoR.S.等人提出了在加速时将外接空气源的高压空气喷入压气机的叶轮来改善涡轮增压柴油机的瞬态响应的方法,以改善柴油机加速冒烟问题[1]。MAN公司及韩国汉阳大学的changsik Lee、英国O.S.Gilkes,R.Mishra,J.FieldhouseandV.Rao等人分别在发动机压气机端、压气机后、进气歧管处进行补气来研究发动机的加速及排放性能[2]。另外,山西车用发动机研究所、上海交通大学、武汉理工大学等也分别在发动机压气机出口、压气机叶轮、进气道处进行补气来研究改善发动机的加速及排放性。结合以上研究成果,提出了采用分别在节气门前后进行补气的技术,分析了小负荷(节气门开度20%)、中等负荷(40%节气门开度)和全负荷(100%节气门开度)3种工况下,不同位置补气技术对发动机性能的影响。研究结果对提升增压发动机低速转矩有着重要的工程意义。

1 试验样机选择及试验方法

1.1 试验设备及发动机

试验选择某汽车量产的四冲程、水冷、直列、屋脊型燃烧室、多点电子燃油喷射、16气门、双顶置凸轮轴、正时链条传动、可变气门正时、涡轮增压进气中冷、压力与飞溅复合式润滑汽油GW4G15B发动机作为研究样机,基本参数如表1所示。

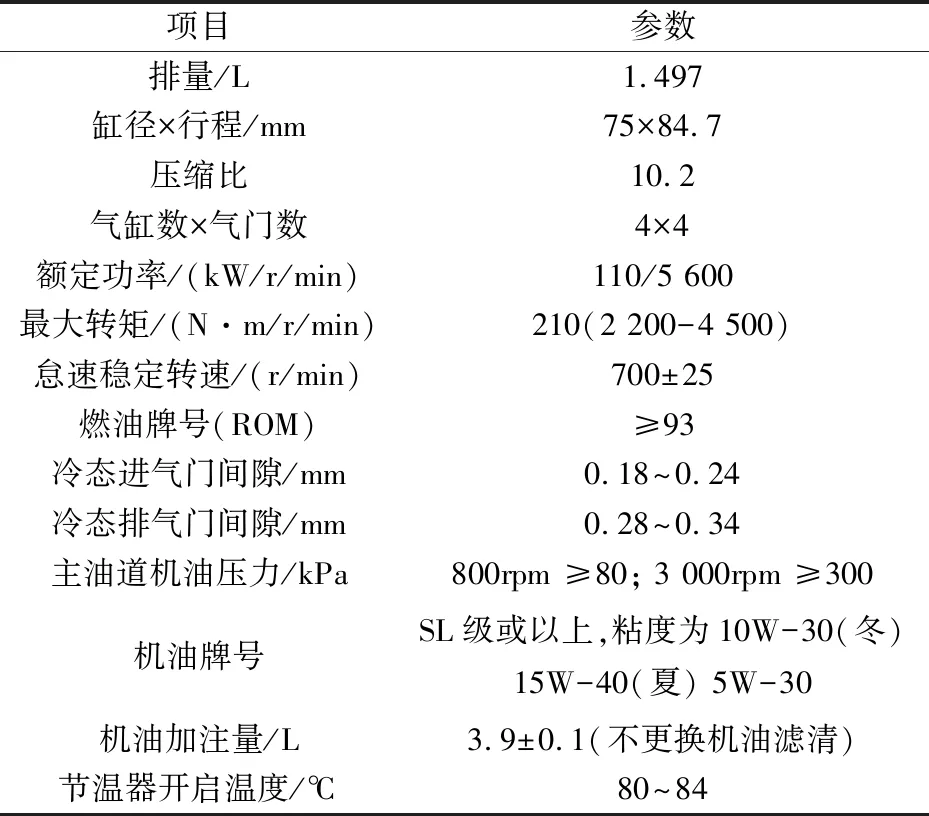

表1 发动机基本参数

1.2 试验台架及方法

柴油机推广使用增压技术较汽油机早。目前,对补气的研究多以商用车、柴油机为研究对象。商用车相对乘用车排量大,增加补气系统成本分摊容易,达到的节油减排效果更容易体现。常见的发动机补气位置有压气机端补气、压气机后补气、进气道补气、涡前补气、缸内补气,补气位置示意如图1所示。

图1 常见发动机补气位置

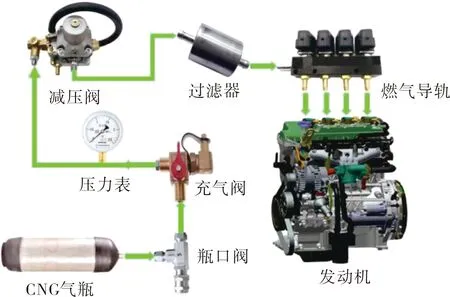

补气试验系统构成主要由压气机、储气瓶、减压阀、过滤器、气轨(喷嘴)以及发动机补气路径设计。详细示意图及构成如图2所示。

图2 补气试验系统构成

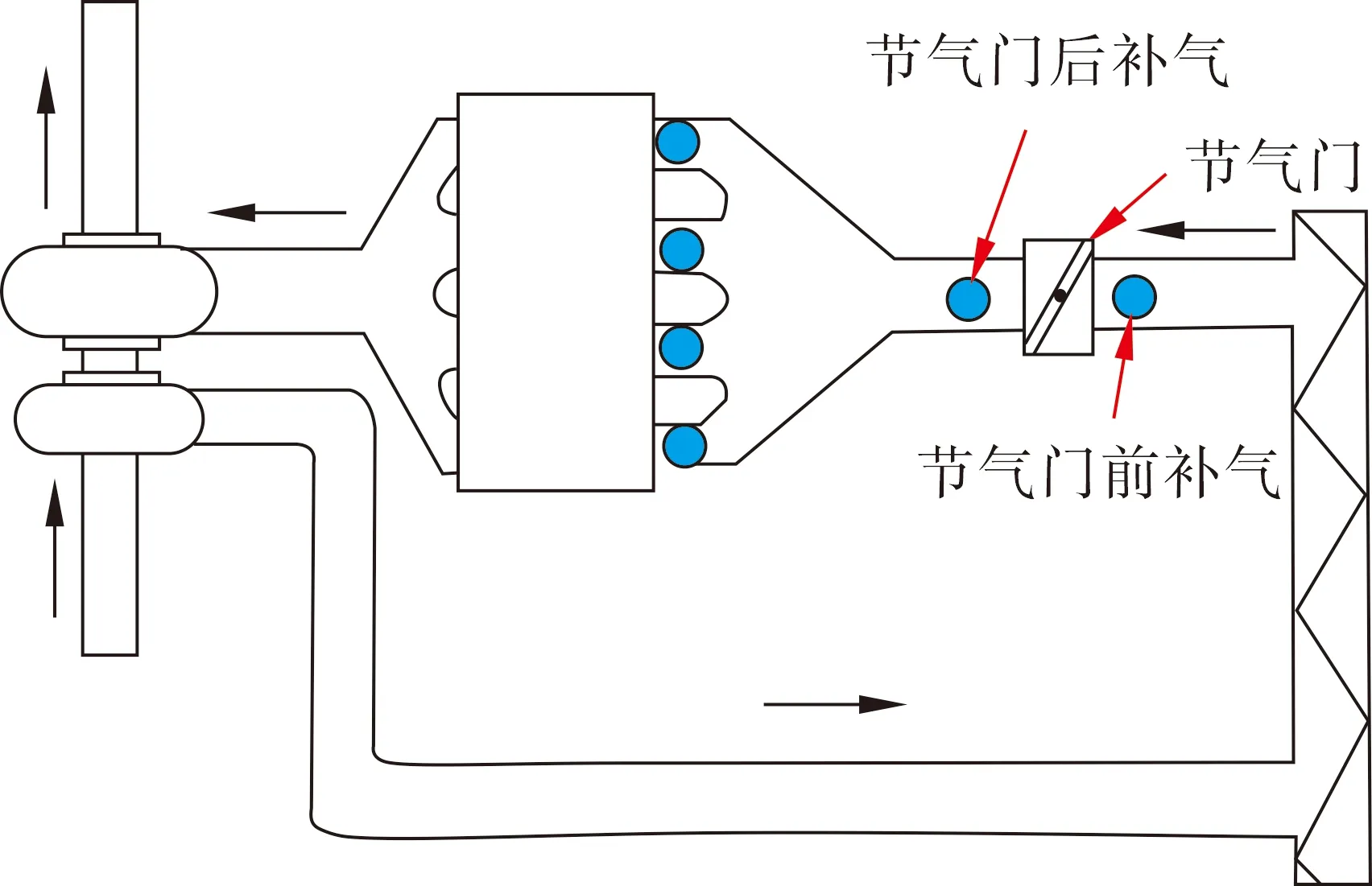

综合已有的研究结果,本试验主要研究不同补气位置对汽油机性能的影响。试验选择了2种方案,分别为节气门前和节气门后进行补气,如图3所示。

图3 补气试验台架

2 节气门前补气技术对增压汽油发动机性能的影响

2.1 20%节气门开度工况下前补气对发动机性能的影响

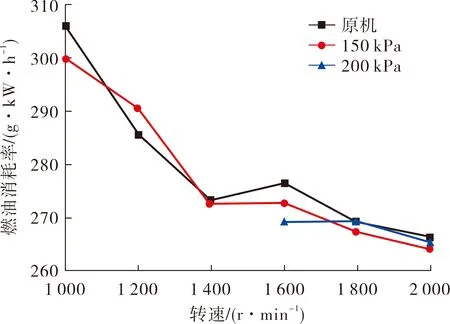

试验中,当补气压力为200 kPa、转速小于1 600 r/min时,压气机发生喘振,试验无法正常进行,因此试验大部分在≥1 600 r/min进行。本试验主要分析了不同转速,补气压力为150、200 kPa以及原机条件下发动机的性能,不同转速、不同补气压力下转矩、燃油消耗率变化如图4所示。

(a) 转矩

(b) 燃油消耗率图4 节气门开度20%时转矩、燃油消耗率变化

由图4(a)可知,发动机补气后,转矩有所上升且补气压力越高,上升越多。补气压力为200 kPa、1 600 r/min时转矩升高最多,为6.6 N·m,上升幅度6.05%;补气压力为150 kPa、2 000 r/min时转矩升高最少,为3 N·m,上升幅度2.83%。由图4(b)可知,补气后燃油消耗率呈下降趋势,但下降幅度不明显。

2.2 40%节气门开度工况下前补气对发动机性能的影响

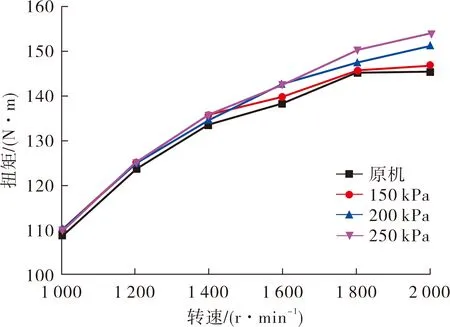

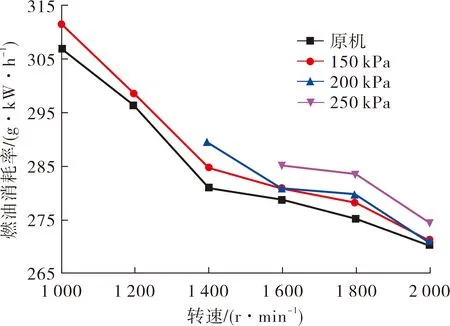

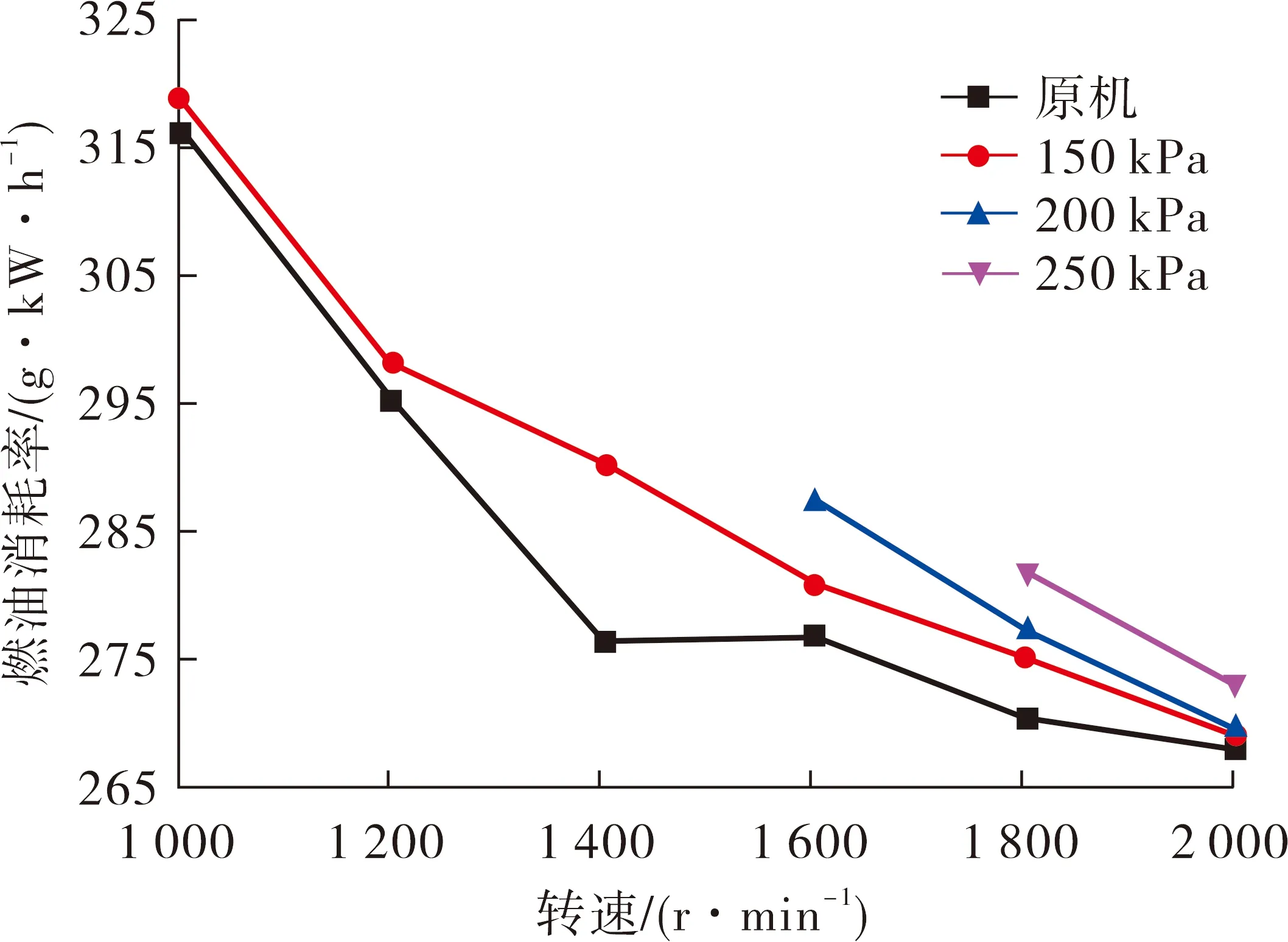

试验中,当补气压力为200 kPa、转速<1 400 r/min和补气压力250 kPa、转速<1 600 r/min时,压气机发生喘振,试验无法正常进行。因此试验在200、250 kPa,转速分别≥1 400和1 600 r/min时进行。本试验主要分析了不同转速下,补气压力为150、200、250 kPa以及原机条件下的性能。不同转速、不同补气压力条件下转矩、燃油消耗率变化如图5所示。

(a) 转矩

(b) 燃油消耗率图5 节气门开度40%时转矩、燃油消耗率变化

由图5(a)可知,转速为1 000~1 400 r/min时,补气后转矩与原机基本相同;转速为1 600~2 000 r/min时,补气后转矩升高且补气压力越大,增加的幅度越大。补气压力250 kPa、转速2 000 r/min工况下转矩比原机上升最多,达到8.4 N·m,上升幅度5.81%。由图5(b)可知, 补气后燃油消耗率增加,补气压力越大燃油增加幅度越大;补气压力250 kPa、1 800 r/min工况下燃油消耗率上升最多,值为8.55 g/kW·h,上升幅度3.11%。

2.3 100%节气门开度工况下前补气对发动机性能的影响

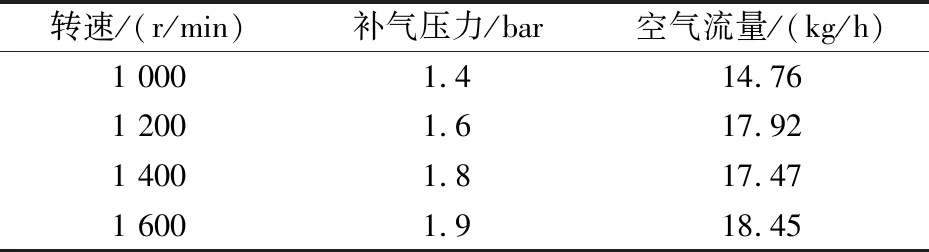

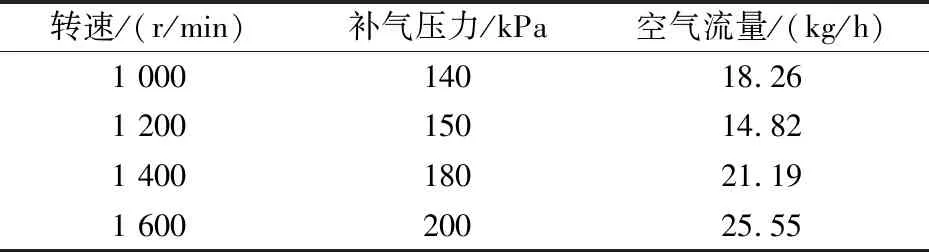

节气门开度100%时,原机进气压力已较高,特别是高速工况时补气使进气歧管压力升高即发生异响,无法进行补气试验。低速工况下能少量补气,补气压力为接近异响时轨压传感器示值,工况转速、补气压力和流量值如表2所示。

不同转速、不同补气压力下转矩、燃油消耗率变化如图6所示。

由图6可知,补气之后转矩和燃油效率均有所增加。在1 400 r/min时,转矩增加值8 N·m, 但燃油消耗率增加值23 g/(kW·h)。

表2 节气门开度100%时补气工况转速、补气压力和流量

(a) 转矩

(b) 燃油消耗率图6 节气门开度100%时转矩、燃油消耗率变化

3 节气门后补气技术对增压汽油发动机性能的影响

3.1 20%节气门开度工况下后补气对发动机性能的影响

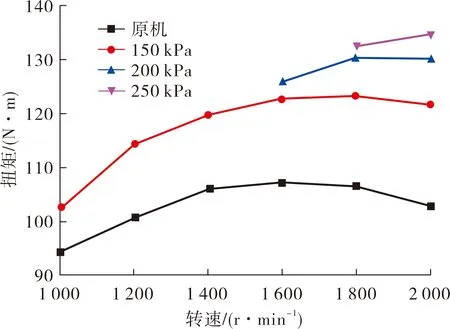

试验中,当补气压力为200 kPa、转速小于1 600 r/min和补气压力为250 kPa、转速小于1 800 r/min时,压气机发生喘振,试验无法正常进行。因此,试验在200、250 kPa时,转速分别≥1 600和1 800 r/min进行。本试验主要分析了不同转速下,补气压力150、250、250 kPa以及原机条件下的发动机性能,试验结果如图7所示。

由图7(a)可知,补气后各转速转矩增加,且补气压力越高,转矩增加越多。补气压力250 kPa、2 000 r/min工况时转矩比原机增加最多,转矩增加了31.6 N·m,增加幅度30.74%;补气压力150 kPa、1 000 r/min工况时转矩比原机增加最少,转矩增加8.5 N·m,增加幅度8.99%。由图7(b)知,补气后燃油消耗率呈现增加趋势;同转速下补气压力越高,燃油消耗率越大。

(a) 转矩

(b) 燃油消耗率图7 节气门开度20%时转矩、燃油消耗率变化

3.2 40%节气门开度工况下后补气对发动机性能的影响

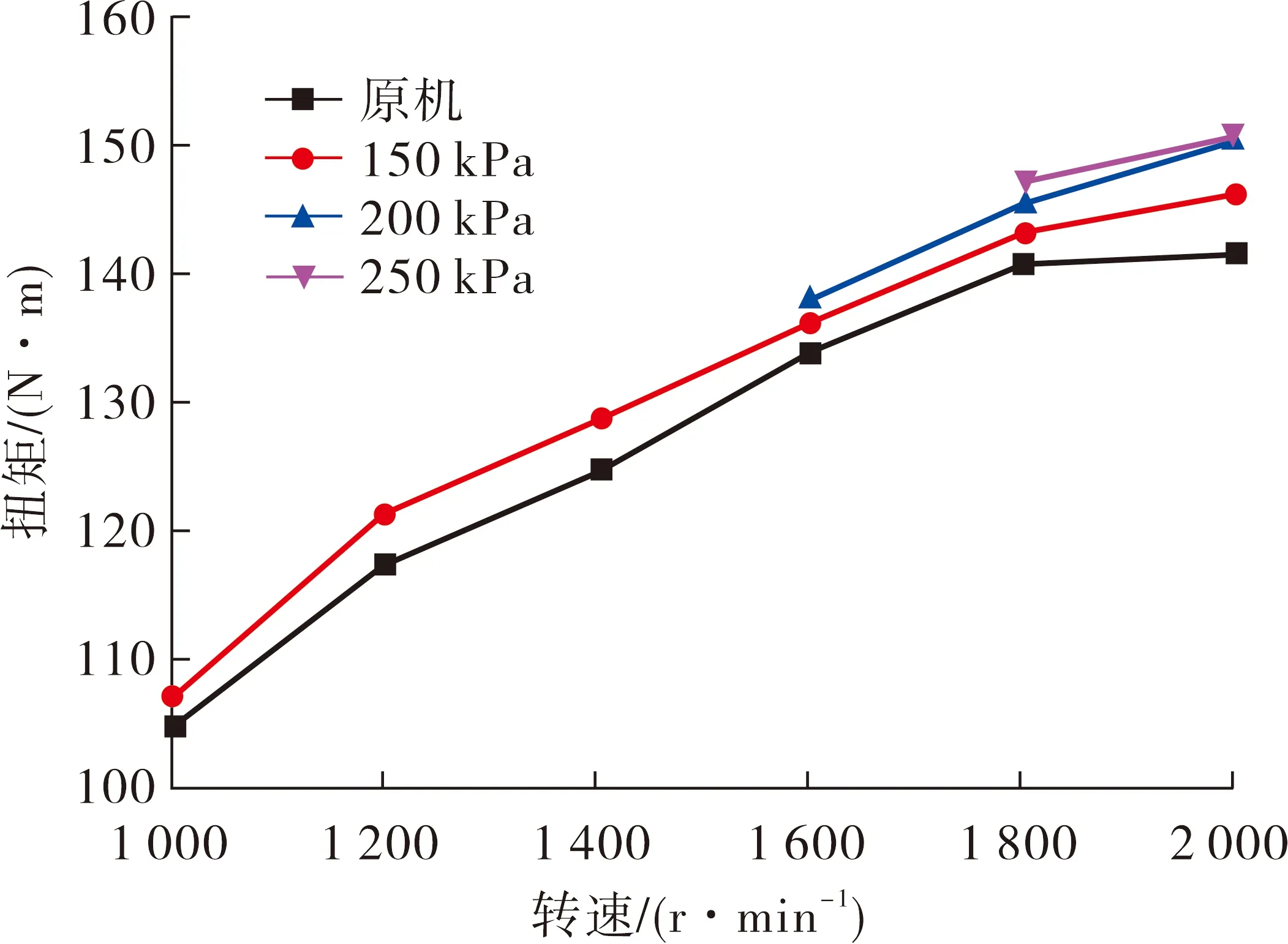

试验中,当补气压力为200 kPa、转速<1 600 r/min和补气压力250 kPa、转速<1 800 r/min时,压气机发生喘振,试验无法正常进行。因此,试验在200、250 kPa,转速分别≥1 600和1 800 r/min时进行。本试验主要分析了不同转速下,补气压力150、200、250 kPa以及原机条件下发动机的性能,试验结果如图8所示。

由图8(a)可知,补气后各转速转矩增加,而且补气压力越高,转矩增加越多。补气压力250 kPa、2 000 r/min工况时转矩比原机增加最多,转矩增加值为4.7 N·m,增加幅度3.25%。由图8(b)可知,补气后燃油消耗率呈现增加趋势;不同补气压力下,2 000 r/min工况时的燃油消耗率却均比原机降低。补气效果降低了节流损失的影响,较高转速点燃油消耗率下降明显[3]。

(a) 转矩

(b) 燃油消耗率图8 节气门开度40%时转矩、燃油消耗率变化

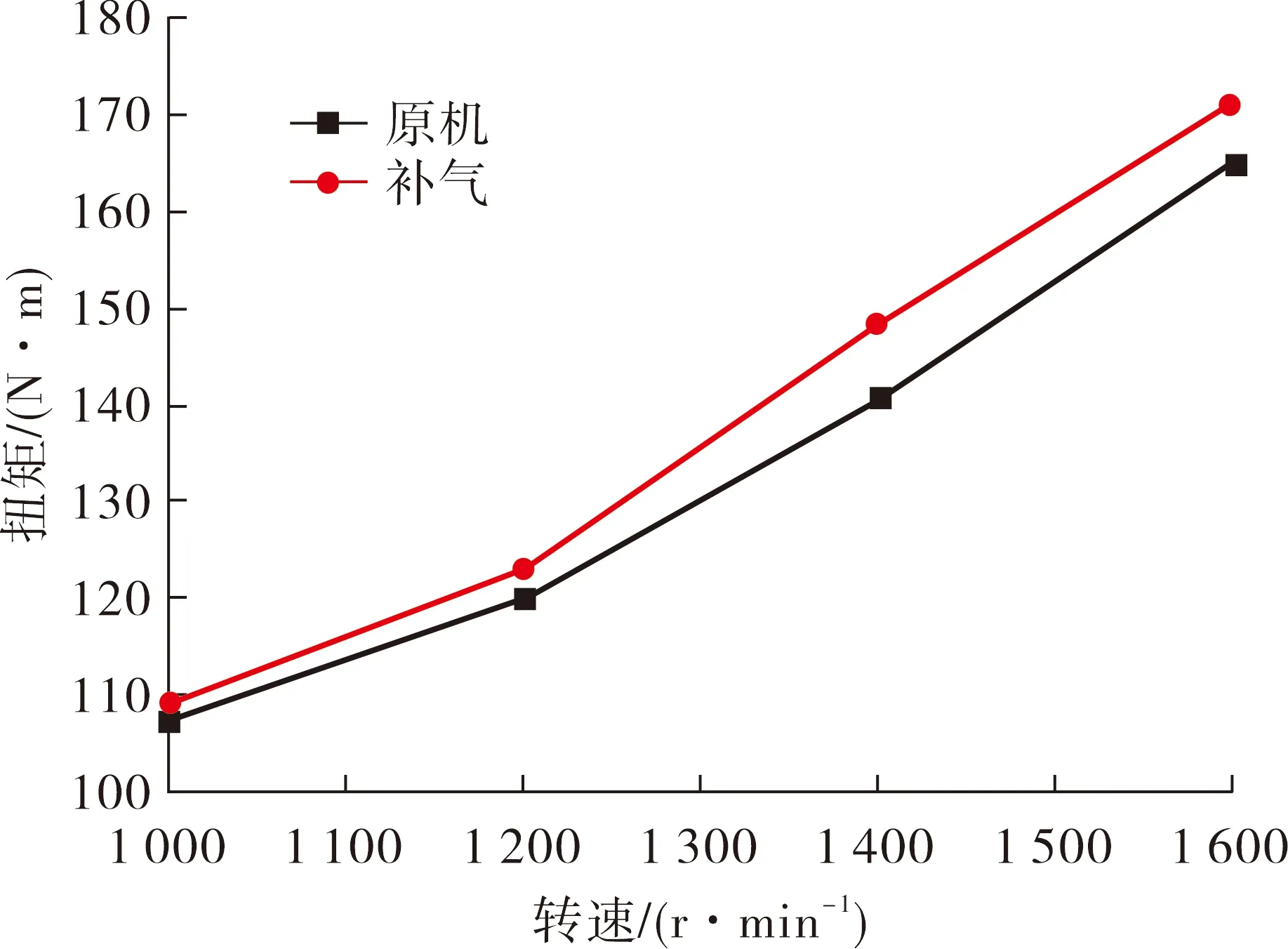

3.3 100%节气门开度工况下后补气对发动机性能的影响

节气门开度100%低速时增压器转速低,补气使进气歧管压力稍有升高即发生异响, 影响补气效果。该试验补气压力为接近异响时轨压传感器示值,工况转速、补气压力和流量如表3所示。

表3 节气门开度100%时补气工况转速、补气压力和流量

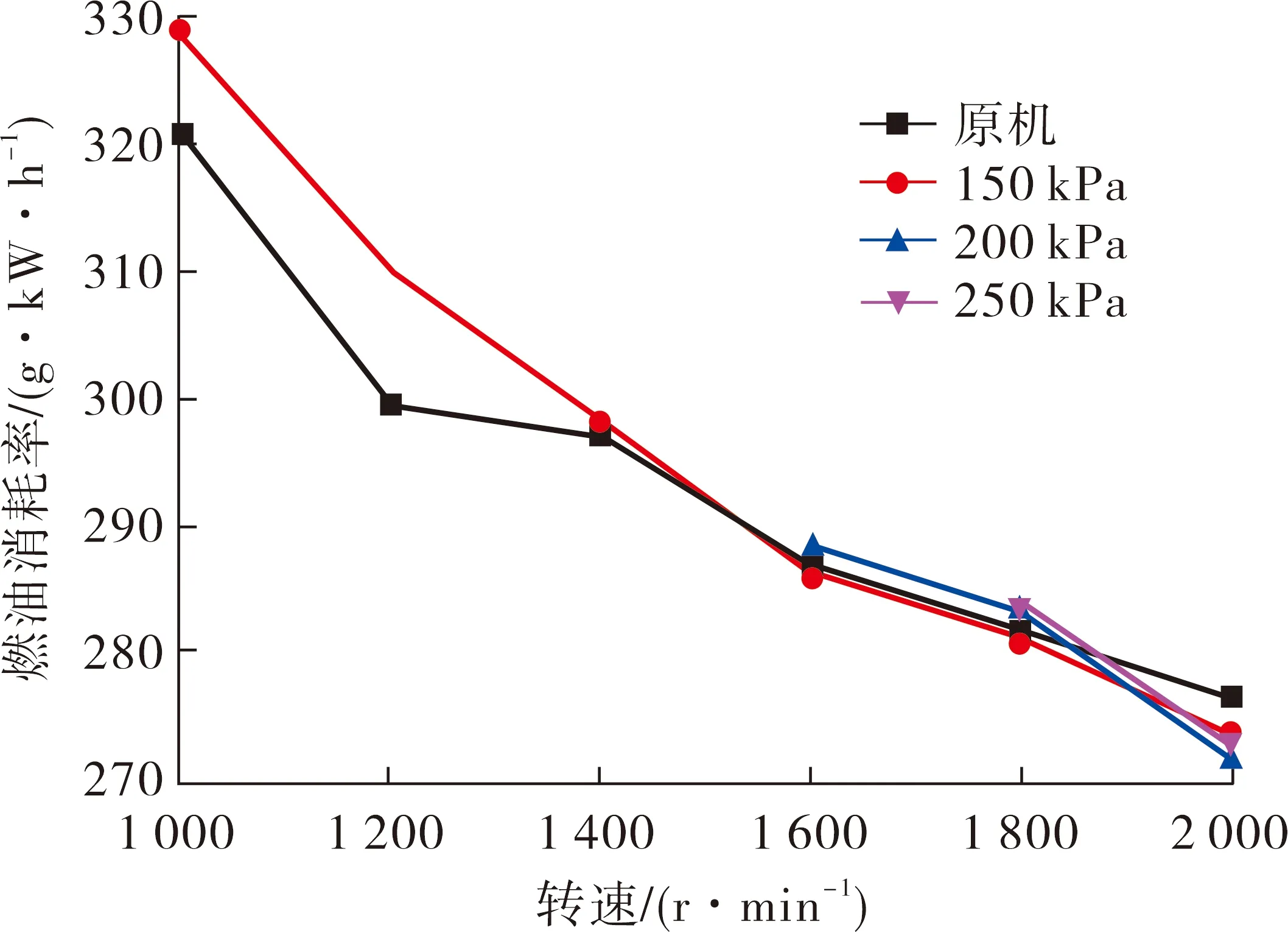

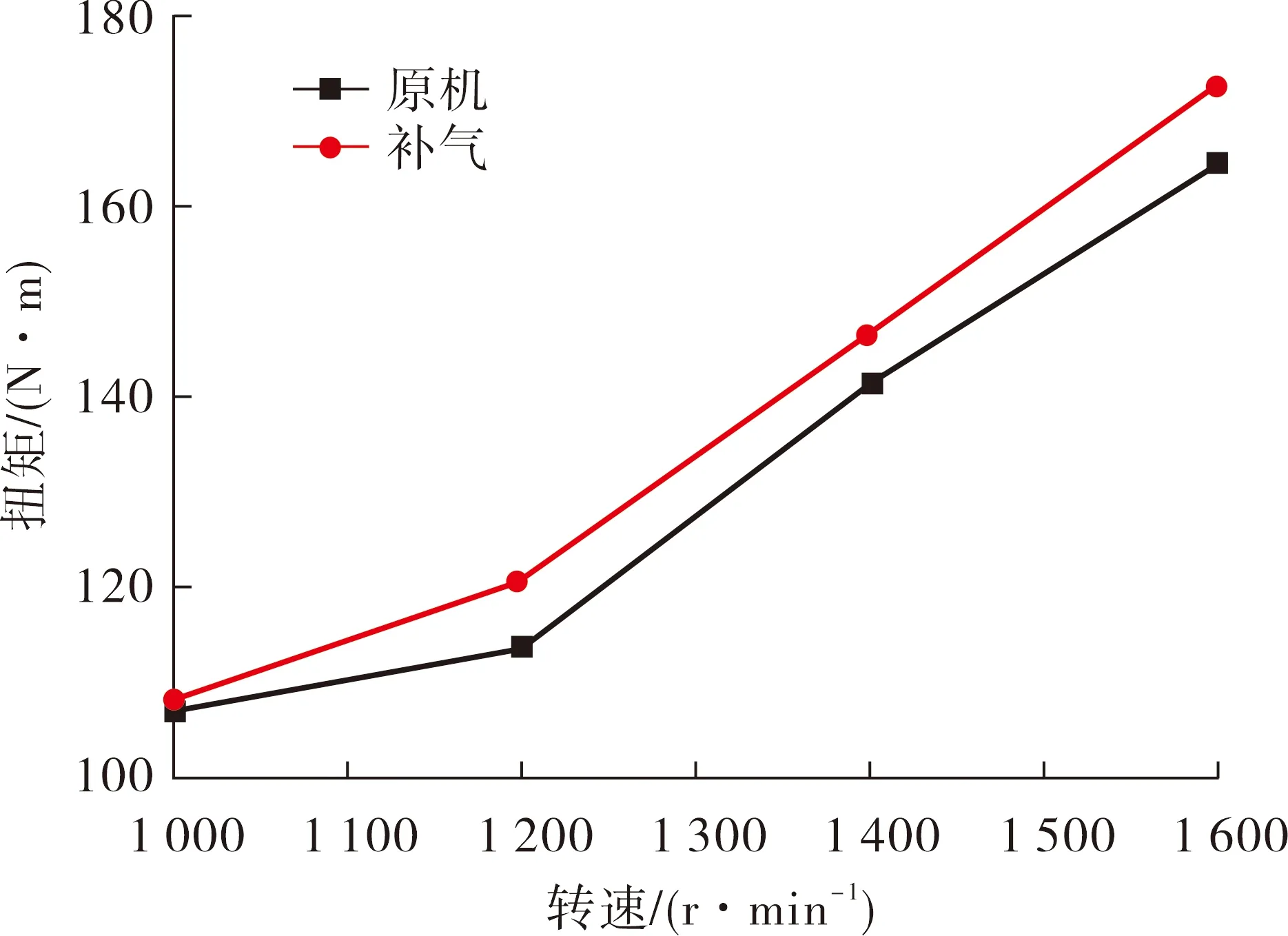

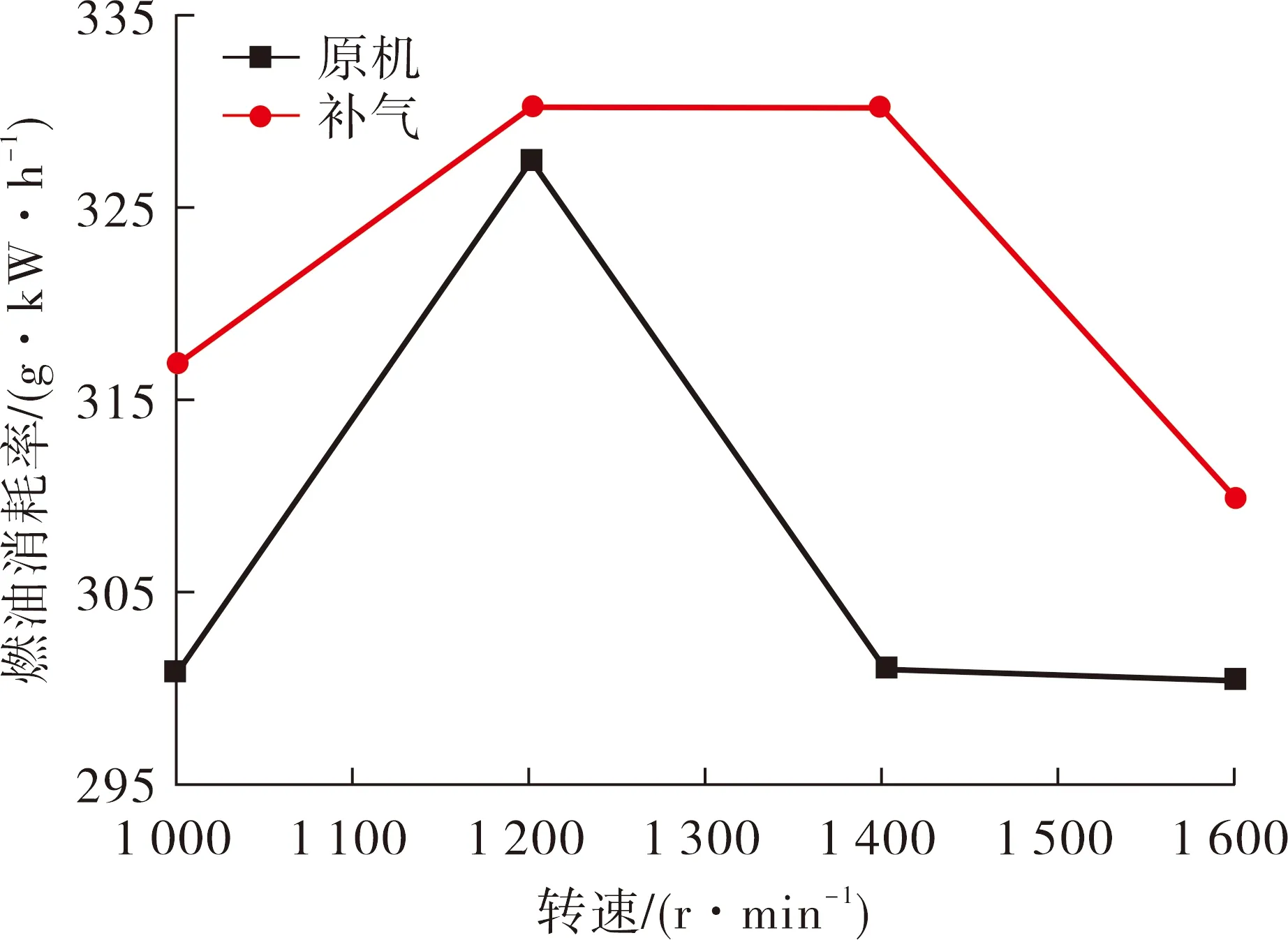

不同转速、不同补气压力下转矩、燃油消耗率变化如图9所示。

由图9可知不同补气条件下, 1 400 r/min 时转矩增加5.3 N·m,燃油消耗率却增加29 g/(kW·h)。补气后油耗升高,但1 200 r/min时补气后燃油消耗增加较少,其它转速下,补气后燃油消耗率增加较多[4]。

(a) 转矩

(b) 燃油消耗率图9 节气门开度100%时转矩、燃油消耗率变化

4 结论

1) 补气技术可以增加增压汽油机输出转矩[5],当节气门开度20%时,节气门后补气输出转矩可增加30 N·m以上,增幅30%左右;不同节气门开度的其他工况下补气输出转矩增加量在10 N·m以内。

2) 除了20%节气门开度工况外,其他稳态试验转矩与补气位置弱相关,不同补气位置对应工况达到的输出转矩值基本一致。

3) 补气技术增加了汽油机爆震强度,为了抑制爆震,推迟汽油机点火提前角,从而使汽油机油耗普遍增加(个别工况点下降),最大增幅达到29.1 g/(kW·h),增幅约10%。