基于MATLAB 计算的“8”字势能驱动车的设计

2022-09-14孙乔宠崔莹超李鹏飞张志高李文慧刘盛杰

孙乔宠,崔莹超,李鹏飞,张志高,李文慧,李 越,刘盛杰

(河南科技大学机电工程学院,河南 洛阳 471003)

1 设计要求

根据第七届工程训练赛的要求,需要自主设计和制作一台可以控制前进方向的自行走势能驱动车,在规定的赛道上,该车运动时必须与赛道表面接触运行,而且驱使小车运动所需的全部能量都必须由重力势能转换得到,不能使用任何其他形式的能量。重力势能由重物下落得到,要求重物质量为1 kg±10 g,从300±2 mm 的高度下降。在小车运动过程中,重物不允许从小车上掉落[1]。

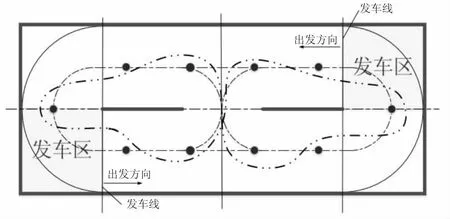

势能驱动车的赛道一块是5 200 mm×2 200 mm的长方形平面区域,见图1,图中粗实线为边界挡板,赛道中间的缺口长度是1 000 mm,赛道上的圆点代表障碍桩,障碍桩是直径20 mm、高200 mm 的圆棒,障碍桩间距指两个障碍桩中心线之间的距离。赛道中心线用点画线表示,用来计量运行成绩以及判定有效地绕桩;势能驱动小车发车时必须在“发车区”内,并在“发车线”后按照逆时针方向发车。最后根据有效绕桩个数和运行距离来判定成绩。

图1 比赛场地俯视图

2 设计思路

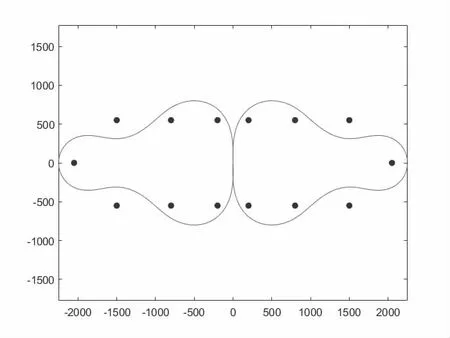

笔者选择的是“8”字运行方式,运行轨迹见图2,根据小车运行路线和比赛场地的要求,通过MATLAB、UG 等软件进行凸轮轮廓的设计,这是转向机构设计的重要一环,凸轮选择的是盘形凸轮;动力传动采用两对齿轮传动实现,将动力分别传到驱动小车前进的后轮和控制小车前进方向的前轮;小车底部绕线轴采用阶梯轴的方式,后轮设计采用差速方式;最后利用激光加工、线切割、车削、钻削等方式进行非标准件的加工,并在组装之后进行多次调试,不断优化设计,最后在比赛中收获了不错的效果。以下笔者将较为详细介绍各个重要机构的设计思路。

图2 小车运行轨迹图

3 结构设计

3.1 传动设计

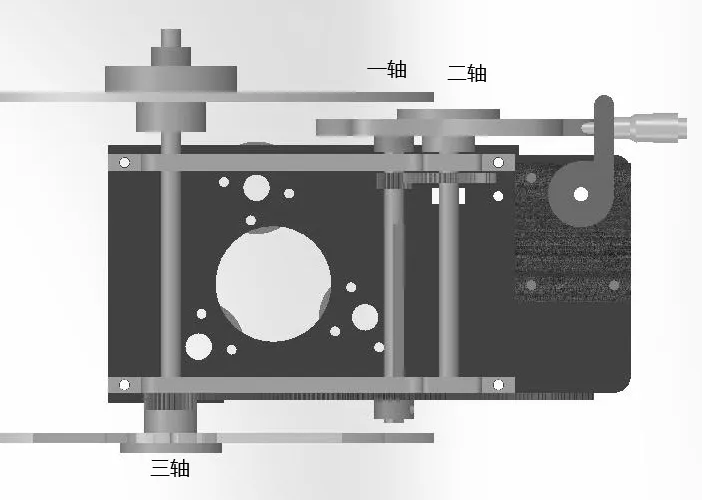

小车的动能均由重锤的重力势能转换而来,重力势能一部分通过齿轮啮合驱动后轮转动,另一部分通过齿轮啮合和凸轮机构驱动前轮周期性摆动,难点在于要保证轮子行走的距离要和前轮摆向协调一致,保证凸轮旋转1 圈,小车可以运行1 周。选用3 根传动轴,一轴和二轴上的齿轮传动比为2.25,三轴和一轴上的齿轮传动比为8,齿轮一模数0.5 mm,齿轮二模数0.5 mm,齿轮三模数0.5 mm[2]。轴一上的绕线轴,最初绕线的部分轴径较大,便于提供较大的转矩,用来保证小车地正常启动,之后的轴径趋于一确定值,阶梯轴采用的是3D 打印的加工方式,质量较轻,又能满足使用要求,动力传动示意图见图3。

图3 动力传动示意图

3.2 转向机构

转向机构采用的是凸轮机构,凸轮采用盘形凸轮,从动件为摆动从动件,从动件由前轮支架和摆杆装配而成[3],两者之间为过盈配合。

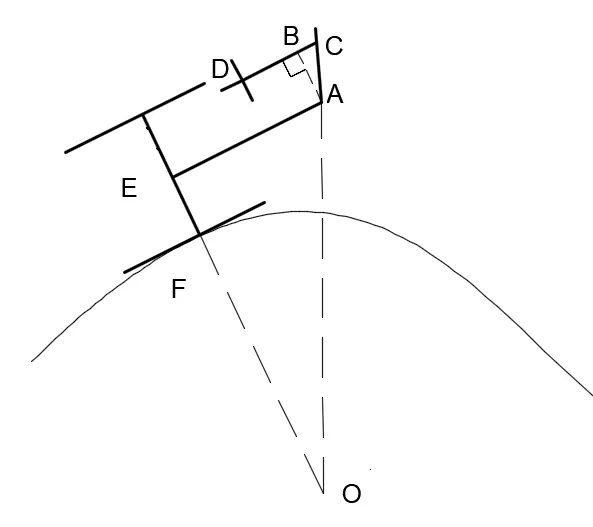

转向机构中盘形凸轮的设计是关键,小车运行时的简图见图4,图4 中O 点是小车运行到此点时的曲率圆心,A 点是摆杆的旋转中心,CD 代表凸轮,B 点是垂足,C 点是凸轮和摆杆的接触点,D 点是凸轮的“基圆”圆心。

图4 小车运行简图

线段BC 的长度相当于凸轮这一点相对于凸轮“基圆”的增量(增量可正可负),而凸轮转1 周小车就沿着赛道运行1 圈,若在凸轮上取若干点,求得每一点相对于凸轮“基圆”的增量,那么最终就可以得到凸轮的整圈轮廓。所以关键问题就是求解BC 的长度。

由于△ABC 中

BC=AB×tan(∠CAB)式中AB 是在设计中确定的已知量,另外,由图4 得知∠CAB 和∠AOE 相等,

而式中AE 是设计中可以确定的已知量,OE=OF+EF,其中EF 也是设计时可以确定的已知量,所以只要求出OF 就可求出BC 的长度,而OF 就是内侧轮子运行到此点时的曲率半径。

根据上述原理,首先要将轨迹描绘出来,常用数学函数或者用坐标点表示。由于轨迹较为复杂,如果选用数学函数表示的方法将会很困难,而且也不利于以后的调节,所以选用坐标点表示。利用UG 将轨迹用样条曲线绘制出来,然后运用UG 的曲线分析的功能将轨迹点导出,先将这些点导入MATLAB,通过MATLAB 编程计算出凸轮轮廓。

3.3 优化处理

初步编写程序计算出凸轮轮廓见图5。

图5 优化前的凸轮轮廓

可见直接生成的会比较粗糙,凹凸变化比较剧烈,这样不利于实现运动的准确性。采用更加复杂的算法对其进行一些优化,将轮廓处理的圆滑一点,见图6。这样可以在接触的时候更顺滑,然后通过优化后的凸轮模拟运行的轨迹,观察是否与预定轨迹重合,如果重合就可以导出进行加工和试验。

图6 优化后的凸轮轮廓

3.4 微调机构

我们选择的微调机构是在摆动从动件上开一个孔,把千分头固定在孔中,使千分头与凸轮接触,形成一个高副[4]。这种微调机构与蜗轮蜗杆机构相比具有组装容易、调节精度高及实现微调时操作起来也更简便等优点,见图7。

图7 微调机构

3.5 小车后轮的差速设计

如果两轮同速转动,就会与地面产生相对滑动使轨迹不准确,所以要有差速机构进行差速处理,保证轨迹的准确性。我们做了一个简单的差速结构,将其中一个轮作为从动轮,只起到支撑的作用,将其与后轮轴之间用一个轴承隔开,使它们在转动的时候速度可以不同,起到差速的作用。

3.6 各机构间的运动联系

首先重物从顶部下落,带动重锤线,重锤线带动绕线轴(一轴)转动,在一轴上固定的齿轮分别带动二轴(凸轮轴)齿轮和三轴(主动轴)齿轮运动,凸轮不断转动,从而可以推动摆杆周期性转动,进而控制着前轮的摆动角度,从而实现运动方向的控制,而后轮则在前轮地指引下不断推动小车向前运动[5]。

3.7 注意事项

(1)根据能量守恒定律,重物下落所产生的重力势能一部分用来驱动小车在赛道上行驶时与地面摩擦,另一部分被小车内部的零件磨损消耗掉[8]。因此,在总的重力势能恒定的前提下,为了提高效率,要优化小车的结构,努力做到简化高效。

(2)小车在赛道上要保持适当的速度,速度过快,在转弯时由于惯性等因素很容易发生侧翻,速度过慢,可能会因为赛道某些地方的不平稳而无法持续运行[6]。

(3)小车在转弯时后面的两个轮子的曲率半径不同,但转动的角速度相同,所以后面的两个轮子转动的线速度并不相同,所以后面两个轮子要实现差速设计。

(4)由于静摩擦力是要大于动摩擦力,所以启动时需要的启动力矩要比正常行走时的力矩大一些,因此,需要做到在启动阶段绕线轴的轴径要更大,之后均匀的变小,在启动完成后轴径趋于某一定值。如不采用这种方式,当轴径过小时,无法正常启动,当轴径过大时,虽然可以正常启动,但是在场地上加速前进,而不是缓慢匀速前进,容易发生侧翻或不能按照预定轨迹运动等事故。

(5)小车在运动时通过轴承会对小车轮子施加作用力,会引起小车的轮子发生形变,如果选用强度较低的材料在运动时会发生较大的形变,会使小车的偏离预定的运行轨迹,严重时会引起翻车,所以应选用强度满足要求的材料。

4 创新点

(1)小车的微调机构采用的是千分头,与蜗轮蜗杆等其他微调机构相比,优点是用千分头可以把微调量更精确的量化[7],可以解决微调时过小过大等无法快速、准确实现微调的问题。

(2)在动力分配设计时只采用了两对齿轮传动,可以避免因采用过多对齿轮传动,而造成能量利用率下降的问题,这也侧面证明了小车整体的设计比较合理紧凑。

5 结论

本研究简要介绍了制作“8”字势能驱动车的思路,使用MATLAB、UG 等软件进行凸轮设计,小车的结构整体简单合理,可以保证小车按预定的轨迹运行。同时,也设计了微调机构,用来增强小车对不同赛道的适应能力。在大量的实际调试中,小车整体运行平稳,实际运行轨迹和预期相吻合,证明了小车结构设计的合理性。