基于低温等离子体的CO2催化加氢制甲醇研究进展

2022-09-13韩丰磊刘晓琳司佩壮贾继磊季纯洁朱一凡张宇鹏

韩丰磊,刘晓琳,司佩壮,贾继磊,季纯洁,朱一凡,张宇鹏

(1.中国石油大学(华东) 化学工程学院,山东 青岛 266580;2.中海石油(中国)有限公司 深圳分公司,广东 深圳 518000)

0 引 言

随着工业的发展,CO2排放量越来越高,引发全球变暖等一系列环境问题。根据国际能源署(IEA)公布的统计数据,截至2035年全球在能源方面CO2排放量将上升43%,对环境造成恶劣影响。因此控制CO2排放、开发更有效的CO2捕获和利用技术迫在眉睫。将CO2转化为有价值的燃料和化学品,可明显减少CO2排放量[1]。与吸附或地下埋藏等物理方法相比,CO2催化转化技术既可从根本上改变CO2化学状态,还可得到各种烃类燃料和高附加值化学品,如甲烷、甲醇等[2-3],带来可观的经济效益,促进化学工业的安全、高效、绿色可持续发展[4-5]。

甲醇作为一种重要的化工原料,具有安全环保、易储存运输等优点,常用于制造烯烃、生物柴油、燃料添加剂等[6]。利用CO2合成甲醇,可对CO2进行有效回收,缓解温室效应。在适当条件下,利用大气中CO2氢化为甲醇已成为最经济有效的方法之一[7]。

但CO2分子十分稳定,分解活化通常需要高温、催化剂和光、电等能量输入,而高温易导致催化剂失活。目前CO2转化技术如催化转化和生化过程存在催化剂失活、能量输入高等缺点。JIANG等[8]使用的热催化(TC)反应器需高温高压,但烧结、结焦等问题会导致催化剂失活。当用电催化(EC)作为替代方法[9-13],使用不可再生能源来满足CO2氢化为甲醇,会导致TC或EC中提供能量的CO2含量与反应中消耗的CO2含量(CO2的净还原)很低。若使用杂化催化甲醇合成(结合TC和EC),虽然可改善CO2的还原,但工艺较复杂、价格昂贵。因此,需一种设计简单、价格便宜、可在较低温度和压力下获得更多甲醇的方案[14-15]。

LANMUIR[16]于1928年提出等离子体是不同于气态、液态、固态的第4种形态,是由大量电子、离子、原子、分子、自由基和光子等组成的高内能、导电性流体,可在宏观尺度内维持电中性,因而称为等离子体。根据热力学状态和中性粒子温度不同,可将等离子体分为高温等离子体和低温等离子体[17]。其中低温等离子体(NTPs)技术作为一种非常规手段,在催化剂制备、温室气体转化等领域得到重视。NTPs技术可使一些受热力学限制的化学反应在低温等离子体条件下发生[18],如可在室温条件下解离CO2等稳定分子,在CO2转化和利用方面应用前景广阔。等离子体催化可以理解为等离子体与催化剂任意组合,从而达到改善反应物转化率及目标产物选择性等目的[19],但目前该技术在转化CO2方面还存在催化时易产生CO和CH4等问题,有待进一步研究。

1 CO2转化催化剂研究现状

由于CO2的双键结构,性质比较稳定,不易分解,需借助催化剂使其转化。如Cu、Zn、Cr和Pd等通常用于减少副产物(碳氢化合物)的形成,最大限度提高甲醇的产率和选择性[20]。

1.1 铜基催化剂

在CO2加氢制甲醇文献中,对铜基催化剂报道较多,特别是利用不同金属或氧化物改性的铜基催化剂,其中Cu分散在ZnO、ZrO2、Al2O3、MgO、TiO2、SiO2等众多氧化物上是典型的催化剂[21]。

甲醇合成中,加入助剂可改变Cu的分散度和表面积。碱金属和碱土金属因其碱性经常被用来改善催化剂。如将K和Ba加入Cu/Al2O3催化剂,K会选择性覆盖在Al2O3表面,增强CuO还原性,从而提高CO选择性,而Ba同时覆盖了Cu和Al2O3的表面位点,在逆水煤气变换(RWGS)过程中产生了稳定的活性位点,提高甲醇产率[22]。当这些催化剂与等离子体联用时,催化性能大幅提升,有利于甲醇合成。WANG等[23]在探究Cu/γ-Al2O3催化剂对等离子体催化CO2加氢制甲醇反应的影响时,发现与无催化剂的等离子体催化CO2制甲醇相比,加入催化剂可提高CO2转化率(21.2%)和甲醇产率(11.3%)。这与ELIASSON等[24]结果一致,在不使用催化剂时,反应产物主要是CO和水,还有少量甲烷和甲醇;而加入催化剂后,甲醇选择性提高了约10倍。

催化剂不仅会影响等离子体介质的导电性和介电性能,也会受到等离子体的影响[27-28]。二者协同作用,使CO2加氢合成甲醇的反应活性更高。JOSHI等[29]研究表明在等离子体还原下,催化剂的还原温度降低,活性增强。对CuO/QW(QW为石英棉)、NeO/QW、NiO/QW/QW、Fe2O3/QW、NiO/Fe2O3/QW、CuO/Fe2O3/QW下CO2转化率和甲醇选择性进行比较,250 ℃时,只使用QW负载的CuO和NiO,CO2转化率仅为2.2%和3.2%,即使加入Fe2O3作助剂,转化率并未改善。但催化剂与低温等离子体耦合时,在200 ℃、进料流量100 mL/min、CO2/H2体积比为1∶3时,与NiO/Fe2O3/QW相比,5% CuO/Fe2O3/QW的催化性能最好,CO2转化率为16.7%,甲醇选择性为32.7%。可认为催化剂填充DBD反应器可用于低温转化CO2合成高选择性甲醇。

1.2 镍基催化剂

镍镓混合体系由一系列稳定的金属间化合物组成,可用来做CO2加氢合成甲醇的催化剂。Ni5Ga3具有很强的活性和选择性,相比于常规的Cu/ZnO/Al2O3催化剂,其更有利于甲醇合成,产生CO更少。用Ni5Ga3/m-SiO2/Al2O3/Al-纤维(m为SiO质量分数,分别为0、0.5%、1.0%、3.0%、5.0%)作催化剂,结合了NiGa3良好的催化性能和Al2O3/Al-纤维载体的增强导热性和高渗透性。在210 ℃,进料比(体积比)CO2∶H2∶N2=2∶6∶1,体积空速为3 000 L/(kg·h)时,每千克催化剂每小时可以产生甲醇19.1 g,甲醇选择性为86.7%,CO∶CH4体积比为10.3%∶3.0%,高于传统的Ni5Ga3/SiO2催化剂。说明SiO2/Al2O3/Al纤维载体比纯SiO2载体更利于Ni5Ga3合金化[30]。JOSHI等[31]探究了不同NiO负载量的NiO-Fe2O3催化剂对CO2氢化合成甲醇的影响。结果表明,二元混合金属氧化物比纯金属氧化物更具有活性,因为NiO混合的增加会导致NiO颗粒团聚。30~250 ℃,所有催化剂的CO2转化率均随温度升高而增大,即使在250 ℃,纯金属氧化物NiO、Fe2O3的CO2转化率分别为3.5%、小于1.0%,而类似条件,5% NiO-Fe2O3,CO2转化率提高了3倍。此外,等离子体联合催化剂时,更有利于CO2合成甲醇。这是因为通过等离子体放电在催化剂表面产生活性物质,从而加速CO2转化和甲醇形成。试验中无等离子体时,5%NiO-Fe2O3(5NF)、10%NiO-Fe2O3(10NF)、15% NiO-Fe2O3(15NF)下CO2转化率分别为1.5%、2.0%、3.2%,而结合等离子体时,CO2转化率分别为5.4%、6.2%、10.2%。且当等离子体被点燃时,甲醇产率增多,与未使用等离子体相比,10NF催化剂下甲醇产率为6%,提高了6倍。

1.3 钴基催化剂

SINGH等[32]合成了一系列不同Co含量的催化剂,利用DFT和微动力学模型研究CoGa催化剂上CO2制甲醇的机理。结果表明Co和Ga质量比影响催化剂性能,增加Ga含量可使甲醇和二甲醚选择性增加,而Co含量增加导致甲烷选择性增加。在直接转化CO2合成甲醇时,Co催化剂的催化效果一般,但在等离子体中适量的钴金属负载和良好的钴氧化物分散性的催化剂有利于甲醇合成。如使用MgO、γ-Al2O3和一系列CoxOy/MgO催化剂在DBD等离子体催化装置下催化CO2加氢,加入催化剂可提高CO2转化率,缩小产物分布。质量分数15%的CoxOy/MgO催化剂活性最强,在室温和大气压下,CO2和H2转化率分别为33%和24%,甲醇产率为10%。说明碱性MgO载体比酸性γ-Al2O3活性更强,MgO负载的钴氧化物可提高甲醇选择性。但进一步增加金属负载量,造成更大的氧化钴颗粒阻塞空隙,从而影响CO2转化,甲醇产生更少。RONDA-LLORET等[33]还对15% CoxOy/MgO催化剂进一步分析,在等离子体作用下,Co3O4表面经历了部分还原。与单独使用等离子体相比,将MgO或Co3O4填充到放电间隙中会减弱放电的形成,通过检测放电电流信号发现,放电脉冲的强度和密度由强到弱的顺序与CO2转化率变化顺序相同,依次为:15% CoxOy/MgO>单独使用等离子体>MgO>Co3O4。

1.4 铂基催化剂

Pt基催化剂是一种很好的催化剂,如以MoOx/TiO2为载体加入3% Pt和30% MoO3/TiO2催化剂催化CO2氢化反应。与MoOx/TiO2负载的其他金属氧化物催化剂及工业使用的铜基催化剂(Cu/Zn/Al2O3)比较,在150 ℃,48 h后甲醇产率为73%,优于其他测试催化剂[34]。BAI等[35]也对Pt基催化剂进行研究,制备了具有富含Pt的表面锯齿形Pt-Co纳米线(NWs)催化剂,发现通过调整Pt-Co NWs、溶剂和催化剂载体的Pt/Co比值可优化CO2合成甲醇反应。其中Pt4Co NWs/C性能最好,这是因为Pt4Co NWs/C通过形成合适的中间体对CO2进行吸附/活化,提高甲醇产量。可见,Pt基催化剂在直接转化CO2合成甲醇的反应中催化性能良好,但与等离子体联用时,稍弱于Cu基催化剂。WANG等[23]探究了Cu/γ-Al2O3催化剂对甲醇合成的影响,对Pt/Al2O3进行了测试,发现与不含催化剂的等离子体下CO2氢化反应相比,与Cu/γ-Al2O3或Pt/γ-Al2O3结合的等离子体可显著提高CO2转化率和甲醇产率,但Pt/γ-Al2O3的催化性能劣于Cu/γ-Al2O3。

1.5 铟基催化剂

研究发现向In2O3加入过渡金属,可提高H2解离性吸附,为CO2吸附和加氢提供界面位点。YE等[36]通过DFT计算和微动力学模型,研究了在Pd4/In2O3模型催化剂上CO2合成甲醇的反应机理。结果表明,该界面是CO2吸附和加氢反应中最活跃的位点。且CO2在Pd4/In2O3上的高解离势垒使CO无法成为甲醇合成的关键中间体,并降低了O吸附原子对界面位点的影响。通过DFT分析,存在活化H原子,高氢分压和共吸附的水通过降低HCOO路线中活化势垒,促进甲醇合成。在等离子体催化CO2加氢合成甲醇中,将具有高度分散的Pt纳米粒子的Pt/薄膜杂化物与In2O3结合,形成Pt/薄膜/In2O3催化剂,催化活性很好。在30 ℃、101 kPa下打开等离子体反应器但未加入催化剂时,CO2转化率仅为3.2%,甲醇选择性仅为7%;而加入Pt/薄膜/In2O3时,CO2转化率和甲醇选择性均升高,分别为37%和62.6%[37]。显然等离子体与催化剂联合时,更有利于合成甲醇。不同催化剂性能比较见表1。由表1可知,每种催化剂都有各自优缺点,可在一定程度上提高反应活性。催化剂与等离子体联合时,二者协同作用进一步提高了催化活性,促进了甲醇合成。

表1 不同催化剂性能比较Table 1 Performance comparison of different catalysts

2 低温等离子体反应器

除了催化剂,反应器的结构对CO2加氢制甲醇也有很大影响。WANG等[23]对比了3种反应器,如图1所示,图1(a)反应器是典型的圆柱形介质阻挡放电(DBD)反应器,高压电极是一根外径2 mm的不锈钢棒,接地电极为铝箔片,覆盖在玻璃圆筒外部;图1(b)和图1(c)反应器均由一对同轴玻璃柱组成,水在内外柱之间循环,为地下水电极。这种设计可有效去除放电产生的热量,并在室温下保持反应。但图1(b)的高压电极被石英管覆盖,而图1(c)的高压电极直接放在同轴玻璃管轴上,与图1(a)反应器相同。结果显示,使用不同DBD反应器,CO2转化率相似(10%~14%),而气体和液体产物受影响更明显。相比于图1(a),图1(c)反应器能产生更多甲醇。图1(a)反应器的甲醇最少,但副产物CO选择性最高。且图1(c)反应器使用水作为地面电极而非铝箔片导致甲醇物质的量浓度从0.1增至3.7 mmol/L,选择性从1.0%增至54.2%,甲醇产率从0.1%增至7.1%。这是因为反应器结构不同导致等离子体温度不同,图1(b)和1(c)反应器都以水作为接地电极,温度维持在30 ℃左右,而以铝箔作为接地电极的图1(a)反应器中反应温度为350 ℃左右。由于CO2加氢制甲醇为放热反应,所以低温反应器可获得更高活性;与图1(c)反应器比,图1(b)反应器使用石英管覆盖的高压电极降低了等离子体加氢过程的浓度、选择性、产率。通过比较,图1(c)反应器反应效果最好。

图1 不同配置的DBD等离子体反应器示意[23]Fig.1 Schematic of DBD plasma reactors with different configurations[23]

FELIZ等[26]使用以不锈钢为内电极,铜片为接地电极的等离子体反应器,用等离子体催化CO2合成甲醇前进行常规加热催化试验,发现不论是否使用催化剂,在大气压下进行常规加热,均未产生甲醇。

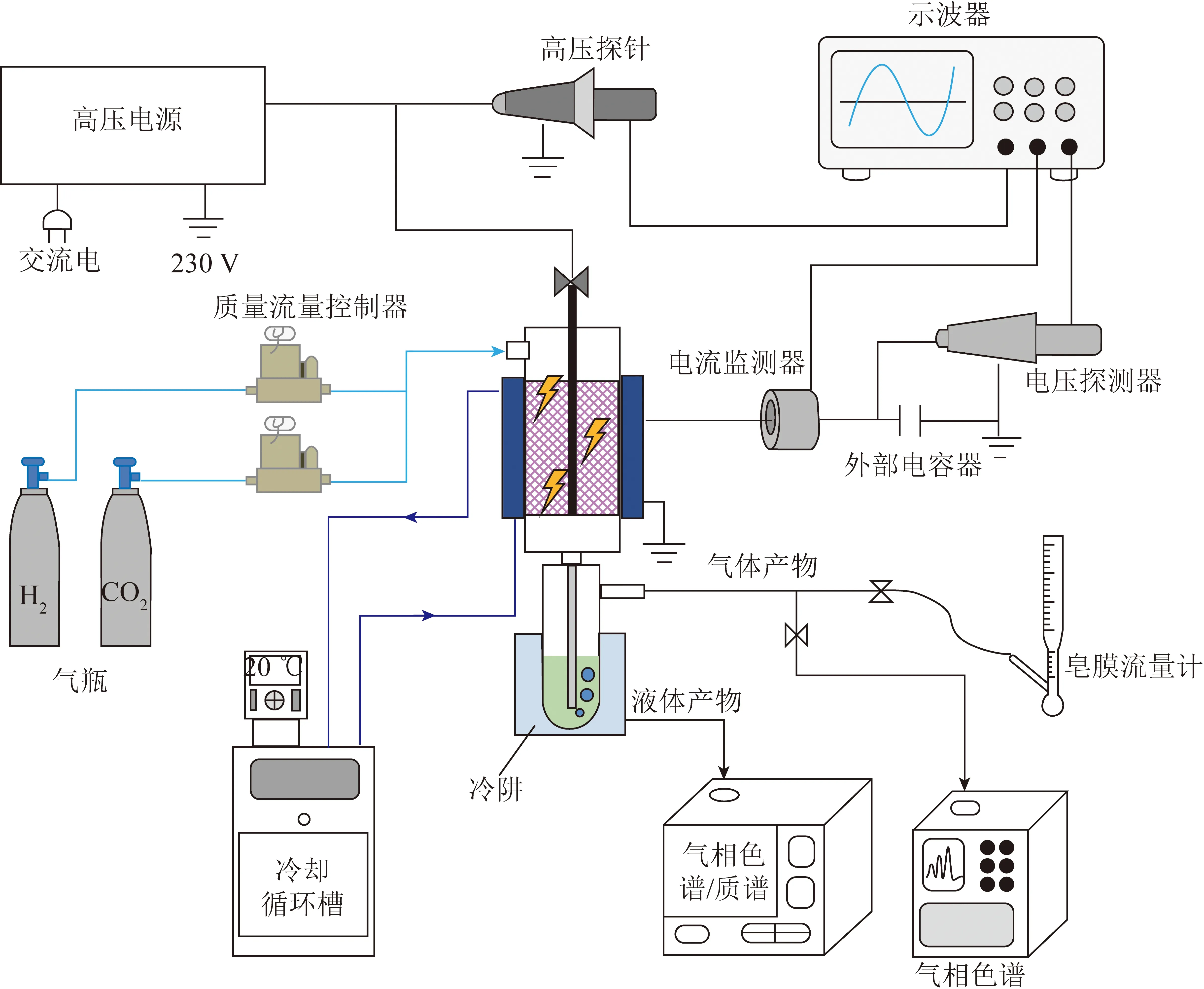

而DBD催化试验结果表明,即使是空反应器也可检测到甲醇。这与反应器内部电极有关,内部电极的表面位点可催化甲醇、甲烷形成。而JOSHI等[29]使用催化剂热等离子体结合的系统(图2),即在装有催化剂的区域加入一个加热炉,用不锈钢作为内部电极,不锈钢网作接地电极。热催化过程,100~250 ℃时,空反应器中CO2未发生转化;200 ℃以下时,在QW和QW负载金属氧化物中未发现CO2转化;而250 ℃时,QW负载CuO、NiO,CO2转化率为2.2%和3.2%。可见在热催化条件下,所有催化剂单独使用,CO2转化率均较差。但200 ℃下,与等离子体耦合提高了CO2转化率,如将NTPs放电与CuO/Fe2O3/QW催化剂结合时,与类似条件下的热催化工艺相比,CO2转化率增加约8倍。与热催化相比,催化剂与等离子体放电之间的协同效应使选择性显著提高。

北京和平里一套小单元房,只有他们夫妇。没有餐桌,一人一个小板凳,坐在小茶几两边。刚下班的王夫人忙忙碌碌地切了粉肠,炒了一大盘鸡蛋西红柿。喝酒用的是小茶缸,一瓶二锅头不一会就见了底,又接着开瓶。我在乡下早已被改造成酒坛子了,即便如此,也不能不佩服王朝垠的酒量。等到记起来应该回住处的时候已经半夜了。王朝垠摇摇晃晃地送我到公汽站,最后一班车已过去多时矣。两个醉鬼都豪气冲天。我抬腿就走,他也不拦,都觉得我的住处就在马路对过。

图2 JOSHI 使用的热等离子体反应器示意[29]Fig.2 Schematic diagram of the thermal plasma reactor used by JOSHI[29]

RONDA-LLORET等[33]使用的反应器如图3所示,类似于WANG等[23]的图1(c)反应器用循环水作为接地电极和冷却系统,使反应器温度保持在35 ℃。传统反应器中,由于热力学限制,利用CO2合成甲醇通常需要250 ℃高温和2 000 kPa高压,而NTPs在接近室温和大气压下就可以转化CO2。

图3 RONDA-LLORET使用的反应器示意[33]Fig.3 Schematic of reactor used by RONDA-LLORET[33]

MEN等[37]使用的反应器中水电极既起冷却作用又作为接地电极。在30 ℃、101 kPa下进行试验,关闭等离子体,反应体系中只有催化剂时,CO2未发生转化,也未合成甲醇。而打开等离子体反应器,且加入催化剂时,CO2转化率可达37%,甲醇选择性可达62.6%。这是因为DBD等离子体反应器中高能电子提供了将CO2转化为甲醇所需能量。

提高NTPs催化过程中甲醇产率主要有2种方法:① 在催化剂床周围的使用水循环装置冷却NTPs,因为催化剂床层上会产生热源,NTPs温度可达 300 ℃,而过高温度会导致甲醇分解,所以使用水循环装置不仅可作为接地电极,还可以起到冷却作用;② 将热催化和等离子体催化结合,即NTPs中催化剂床使用外部加热器加热,这种反应器配制通过增加反应转化率合成更多甲醇,但同时会产生副产品。目前研究中第1种反应器更受欢迎。

3 低温等离子催化条件

利用DBD等离子体催化CO2制甲醇过程中,除催化剂种类和反应器结构会影响甲醇合成速率外,反应操作条件(进料比、压力等)也会影响甲醇合成。

试验过程中,通过调整H2和CO2体积比,可提高甲醇产率。当H2/CO2体积比从1∶1增至3∶1时,甲醇物质的量浓度从1.7 mmol/L增至3.7 mmol/L,产率从6.0%增至7.2%。随H2/CO2体积比从1增至3,转化的CO2更多,甲醇产率不断增加。H2/CO2体积比为3时,最有利于甲醇合成[23,37]。

相较于H2/CO2体积比,温度对CO2转化率影响较小。MEN等[37]发现反应器温度从30 ℃增至50 ℃时,CO2转化率和甲醇产率几乎不变。BILL等和ELIASSON等[24,38]都在500 W、800 kPa、流速500 mL/min时研究了温度对等离子体催化甲醇合成的影响,结果表明在100 ℃时,DBD与催化剂联用时甲醇产率较好。但增加压力会使甲醇选择性呈线性增加,1 000 kPa时,甲醇选择性可达6%,因此,高压更利于甲醇合成。

放电功率是决定等离子体能量的关键因素,而等离子体的工作频率与放电功率密切相关,增加工作频率意味着放电功率更大,从而使等离子体的电子能量更高。等离子体的工作频率为10~30 kHz,CO2转化率和甲醇选择性先增后减。工作频率为20 kHz或放电功率为30 W时,甲醇选择性最好,若放电功率过高则会使等离子体中的电子能量高到足以将甲醇解离成CO2和H2O,导致CO2转化率和甲醇选择性降低[37]。

在等离子体催化CO2加氢制甲醇反应中,对催化剂、反应器结构的影响研究较多,而对于操作条件的影响有所忽视。在后续工作中,应探索性能优良的催化剂及更好的工艺设备,通过优化反应条件,提高甲醇合成。

4 CO2转化机理

随着对CO2氢化制甲醇研究的深入,关于甲醇的合成路径也有很多报道,CO2氢化合成甲醇的路径通常认为有2种:甲酸盐途径或RWGS途径。而等离子体的使用可改善甲酸盐形成及水气转移、氢化反应。合适的等离子体装置联合催化剂可提高甲醇产量,使其优于热方法。

在相关条件下CHINCHEN等[39]利用同位素标记研究CO2/CO/H2混合物反应中甲醇来源的最佳方法,即在CO2/CO/H2混合物反应中加入14CO或14CO2示踪剂。通过试验得出,甲醇在Cu/ZnO/Al2O3催化剂作用下,由CO2/O/H2气体混合物中的CO制成;CO2制甲醇仅发生在CO2和铜上吸附氧极低的情况。WANG等[1]提出CO2加氢制甲醇的2种途径:① 甲酸盐途径,中间体是HCOO;② RWGS反应,通过生成的CO与H2反应生成甲醇。这与TANG等[40]通过第一性原理动力学蒙特卡罗模拟,建立了Cu/ZrO2界面模型,确定的反应途径一致。

而在等离子体中,MICHIELS等[45]认为CO2加氢合成甲醇的路径主要有3种,如图4所示。最重要的是甲酸盐路径:CO2→mHCOO*→bHCOO*→HCOOH*→H2COOH*→H2CO*→H3CO*→CH3OH。其次CO也有助于甲醇形成:CO*→HCO*→H2CO*→H3CO*→CH3OH。CO*还可与OH*反应生成cCOOH*,又进一步生成tCOOH*合成CO2,CO2再继续氢化合成甲醇。热催化下,CO*的形成和随后的加氢反应是产生甲醇的主要途径,CO*由COOH*中间体产生,这种中间体的形成限制了反应速率,而等离子体产生的CO绕过了这一步骤,因此可行。WANG等[23]认为在等离子体中,CO2初始加氢生成甲酸盐,甲酸盐经过一系列加氢和解离合成甲醇,但这一途径受HCOO形成及HCOOH氢化为H2COOH的限制,与MICHIELS[45]研究结果一致。且发现系统中H压力至少比CO或CO2中O压力高2倍时,等离子体催化合成甲醇反应最好。

图4 MICHIELS等提出的甲醇形成可能途径[45]Fig.4 Possible pathways for methanol formation proposed by MICHIELS et al.[45]

CO2合成甲醇最可能的2种途径:① 甲酸盐途径;② RWGS反应产生CO,进而氢化为甲醇。通过比较,等离子体催化可通过等离子体中的反应气相过程绕过热催化中的缓慢反应步骤,即通过等离子体产生的某种物质影响甲酸盐途径,如等离子体生成的CO转化为HCO*及随后的HCOO*或H2CO*有助于合成甲醇。且引入等离子体还可降低该反应的活化能势垒,使反应在较温和条件下发生。对CO2加氢制甲醇的途径还需进行更多探究,这对CO2合成甲醇意义重大[46]。

5 结语与展望

相较于传统CO2还原方法,等离子体具有很大的灵活性,适用性强,可有效储存能量,运行成本较低。通过对文献研究可以得出以下结论:催化剂与NTPs联合使用时更有利于催化CO2氢化合成甲醇。不同反应器结构对NTPs催化CO2合成甲醇也有影响,其中具有较冷催化剂床的NTPs反应器更受欢迎。在利用等离子体催化CO2加氢制甲醇时,H2/CO2体积比、温度、压力、输入电压等均有影响。其中H2/CO2体积比为3,适当的放电功率,如30 W、高压更有利于甲醇合成。催化CO2加氢制甲醇的反应途径通常有2种:① 甲酸盐途径;② RWGS反应加CO氢化。等离子体催化通过引入等离子体产生的某种物质影响甲酸盐途径,从而降低该反应的活化能势垒,使反应可在温和条件下进行。

现阶段,利用低温等离子体催化CO2加氢制甲醇还存在一些弊端,如反应后产物需要分离;反应器类型会影响能源效率;需要联合催化剂提高甲醇产量及选择性等。后续研究中,应研发活性更高、成本更低、制备方法更简便的催化剂;考虑进一步优化反应器以提高CO2转化率。由于低温等离子体催化CO2加氢制甲醇反应过程较复杂,在后续研究中可对等离子体过程建模,进一步探索CO2转化机理。