分子筛类型对正戊烷催化裂解反应性能的影响

2022-09-13刘美佳许顺年张忠东高雄厚

刘美佳, 王 刚, 许顺年, 张忠东, 高雄厚

(1.中国石油大学(北京) 化学工程与环境学院,北京 102249;2.中国石油 石油化工研究院,北京 102206)

乙烯、丙烯等低碳烯烃是重要的基础化工原料。目前,生产低碳烯烃的主要方法是蒸汽裂解和催化裂解。与蒸汽裂解相比,催化裂解不仅能够降低反应温度和能耗,而且可以灵活调整产品分布,是当前的研究热点。对于石脑油催化裂解,正戊烷在轻石脑油和全馏分石脑油中分别占比约16%、5%[1-3],且裂解难度大,因此,为了提升正戊烷转化为低碳烯烃的能力,需要对其催化裂解反应性能开展研究。

在催化裂解工艺中,研究的核心内容之一是选择合适的分子筛催化材料。分子筛孔结构和酸性质会影响催化裂解过程中的裂解和氢转移反应,从而会影响产物分布[4-9]。关于分子筛孔结构对烃分子催化裂解的影响,Potapenko等[10]研究发现单分子裂化反应主要在HZSM-5沸石上进行,而双分子氢转移反应主要在HREY沸石上进行。Hou等[11]研究了正戊烷在HZSM-35、H-Beta、HZSM-5分子筛上的催化裂解,发现正戊烷在HZSM-5分子筛上具有较高的低碳烯烃选择性。Thivasasith等[12]在较低转化率下,研究了正戊烷在FER、MFI、FAU 3种分子筛上的单分子裂解反应机理,结果表明小孔结构的FER分子筛上具有最高的丙烯和乙烯的质量比。冯敏超等[13]考察了ZSM-35、ZSM-5、Beta、Y型分子筛对正己烷催化裂解反应性能的影响,结果表明,ZSM-35分子筛的乙烯和丙烯的初始选择性最高。Corma等[14]以正庚烷为原料,研究分子筛的孔结构对催化裂化产物的影响,并将产物的烯烃度和分子筛笼的尺度相关联,结果表明,在FER和ZSM-5分子筛上具有较高的裂化气烯烃度。Jung等[15]研究正辛烷在FER、MFI、BEA、MOR、FAU、MWW分子筛上的催化裂解,结果表明,在MFI分子筛作用下具有较高的低碳烯烃选择性和积碳稳定性。

关于分子筛酸性质对烃分子催化裂解的影响,Rownaghi等[16-17]研究表明,减少分子筛的酸密度能够明显提高低碳烯烃的选择性。Zhu等[18]研究发现,对于丁烯的催化裂化,高硅/铝比的ZSM-5分子筛具有较高的乙烯、丙烯选择性和积碳稳定性。而Kubo等[19]对正庚烷在HZSM-5分子筛上的催化裂解进行了研究,发现在相同转化率下,正庚烷在不同硅/铝比的HZSM-5分子筛上具有相同的低碳烯烃选择性。目前,文献报道大多围绕分子筛类型对烃分子催化裂解的低碳烯烃选择性的影响,然而,关于分子筛孔结构和酸性质如何影响烃分子催化裂解过程中的裂解反应和氢转移反应,从而影响低碳烯烃产物的研究鲜有报道。

为了明确分子筛孔结构、酸性质与正戊烷催化裂解的构效关系,以实现正戊烷的高效转化,在课题组[20]对C5烃(正戊烷和1-戊烯)催化裂解过程中氢转移反应的研究基础上,笔者将在不同转化率下考察正戊烷在不同分子筛上的催化裂解反应性能,进一步分析分子筛类型对正戊烷催化裂解过程中裂解和氢转移反应性能及低碳烯烃产物分布的影响。

1 实验部分

1.1 原料和试剂

MTT、FER、MFI-30、MFI-120、BEA、FAU分子筛均来自中国石油石油化工研究院。正戊烷(质量分数为99%),分析纯,购于上海阿拉丁生化科技股份有限公司。

1.2 催化剂的预处理

MTT、FER、MFI-30、MFI-120、BEA、FAU分子筛在进行催化裂解反应评价前,在马弗炉中650 ℃焙烧2 h,然后进行压片、筛分得到粒径为20~40目的颗粒,备用。

1.3 催化剂表征

采用德国布鲁克公司生产的D8型粉末X射线衍射仪对分子筛的晶体结构进行测定,CuKα辐射,管电压40 kV,管电流40 mA,扫描速率5 °/min,扫描步长0.02°,扫描范围5°~50°。

采用美国麦克仪器公司生产的Autochem 2920型吸附仪对分子筛的酸性质进行测定,将0.1 g(粒径20~40目)分子筛样品放置在石英管的中间位置,在30 mL/min下通入氮气,程序升温至600 ℃,并在600 ℃下进行0.5 h的预处理,然后降温至100 ℃,在30 mL/min下通入质量分数为5%的氨气进行吸附0.5 h,再在30 mL/min通入氮气进行0.5 h的氨气物理脱附,待基线平稳后,以升温速率10 ℃/min程序升温至600 ℃进行氨气脱附,脱附的氨气通过热导检测器进行分析。

采用美国麦克仪器公司生产的ASAP 2460型吸附仪对分子筛的比表面积、孔体积进行测定,将样品在350 ℃下真空处理8 h,-196 ℃下静态吸附N2,采用BET法计算比表面积,t-plot方法计算孔体积。

1.4 催化剂反应性能评价

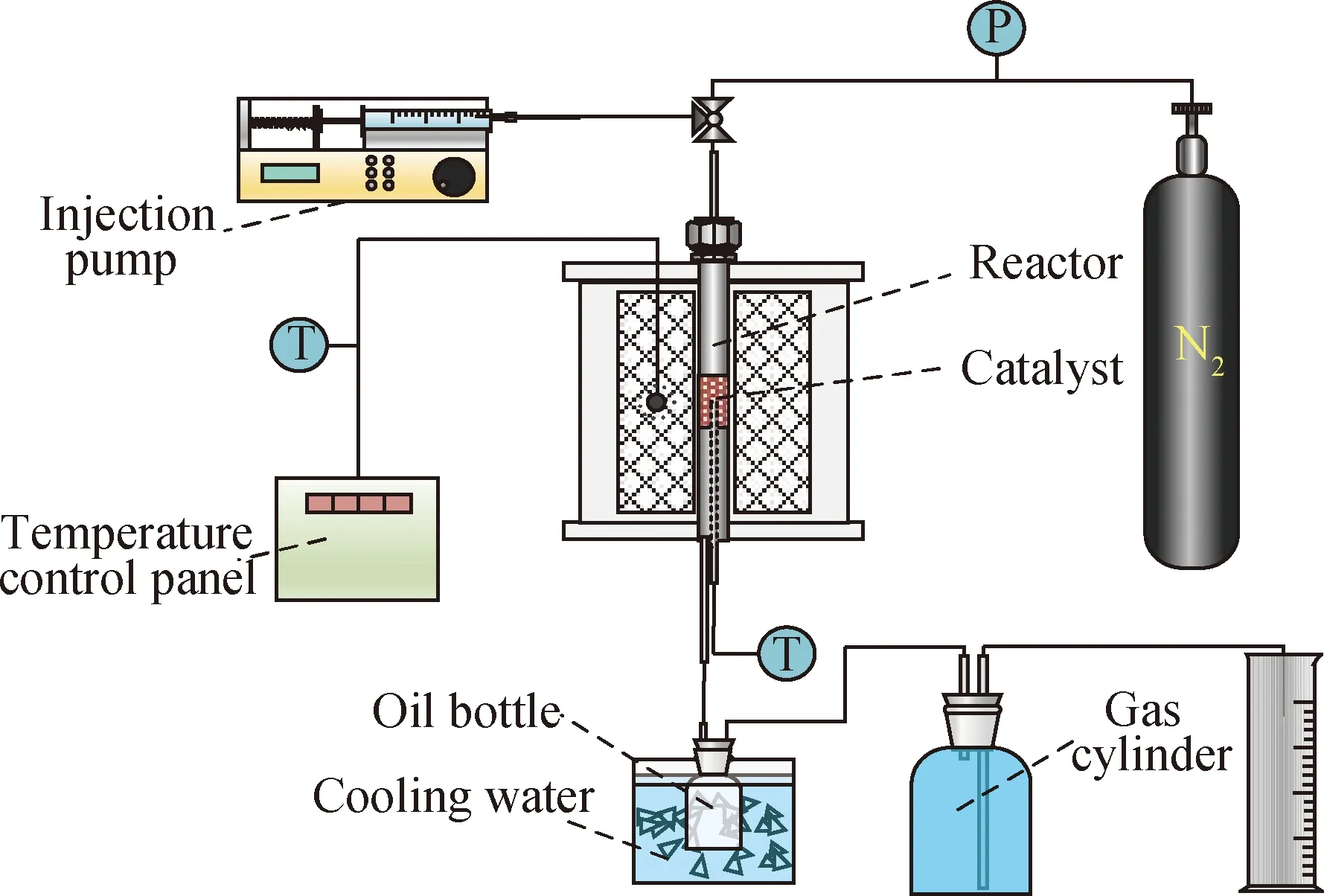

采用微型固定床实验装置,在常压条件下,考察正戊烷在不同类型分子筛上的瞬时反应性能,实验装置见图1。

图1 微型固定床实验装置Fig.1 Micro fixed bed experiment apparatus

将分子筛装入反应器中,在20 mL/min下通入的氮气,在200 ℃下预处理1 h,然后升温至反应温度,稳定15 min后,使用微型注射泵以0.3 g/s的速率进料10 s,氮气吹扫30 min后,收集细口瓶中的液体产物,并通过排水集气的方法收集气体产物。采用Agilent 6890 N气相色谱(Al2O3色谱柱,50 m×0.32 mm×8 μm)和Agilent 6890气相色谱(甲基硅酮色谱柱,50 m×0.20 mm×0.50 μm)分别对裂化气组成和液体烃(PONA)组成进行分析,通过无锡高速分析仪器有限公司生产的HIR-944B型红外定碳仪对反应后的分子筛进行焦炭含量的测定。

正戊烷的转化率(x,%)、产物中各组分的收率(yi,%)和选择性(si,%)计算如式(1)~式(3)所示。

(1)

(2)

(3)

式中:m0为原料质量,g;m1为未转化原料的质量,g;mi为组分i的质量,g。组分i主要为H2、CH4、C2H4、C2H6、C3H6、C3H8、C4H8、C4H10、C5H10、C5H12、芳烃,焦炭。

2 结果与讨论

2.1 催化剂的表征结果

2.1.1 XRD表征

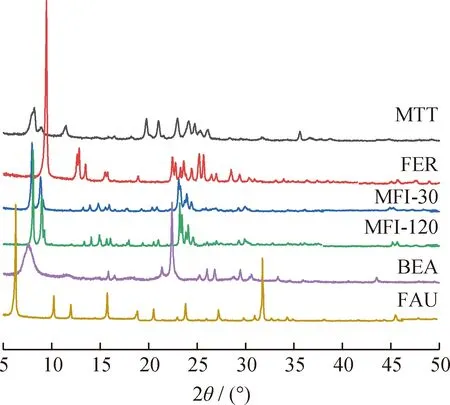

图2为6种分子筛样品的XRD图谱。由图2可知,MTT、FER、MFI、BEA、FAU分子筛均具有其结构的特征峰,特征峰的位置与文献[13,21]报道结果一致。

图2 6种分子筛样品的XRD谱图Fig.2 XRD patterns of six zeolite samples

2.1.2 NH3-TPD表征

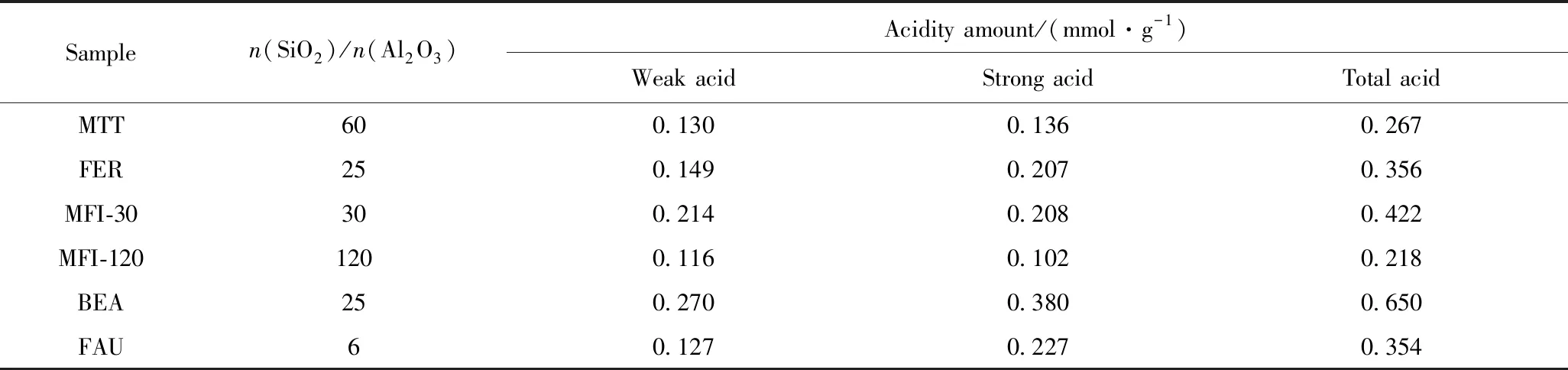

表1为6种分子筛的酸性质,100~350 ℃的氨气脱附信号峰为弱酸峰,350~600 ℃的氨气脱附信号峰为强酸峰。由表1可知:6种分子筛的总酸量存在差异,其中MFI-30分子筛的总酸量为0.422 mmol/g,MFI-120分子筛的总酸量为0.218 mmol/g,说明对于具有相同的MFI拓扑结构分子筛,分子筛的硅/铝摩尔比n(SiO2)/n(Al2O3)越高,总酸量越低[18]。

表1 6种分子筛的酸性质Table 1 Acid properties of six zeolite samples

2.1.3 比表面积和孔结构表征

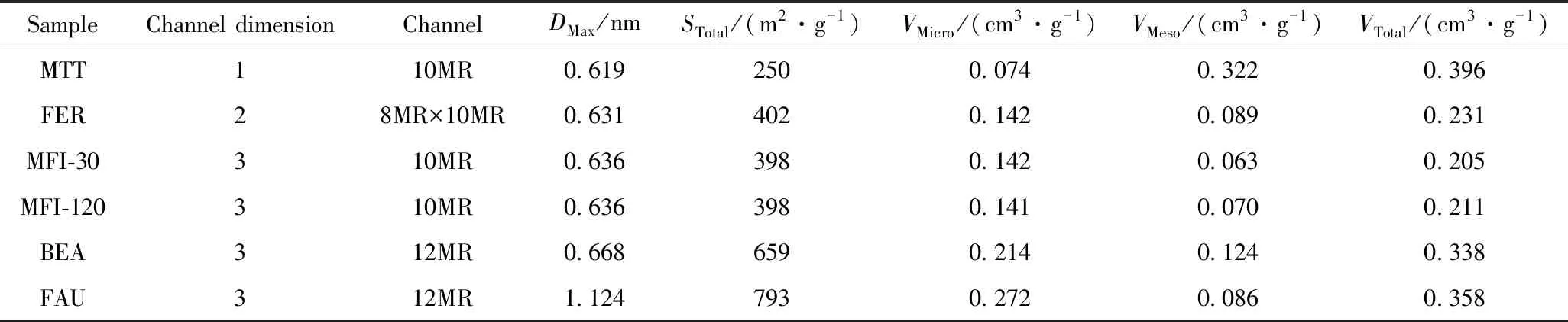

表2为6种分子筛的结构表征参数。由表2可以看出,不同拓扑结构的分子筛的孔道结构存在差异,其中MTT分子筛具有一维孔道结构,FER具有二维孔道结构,而MFI、BEA、FAU分子筛具有三维孔道结构。6种分子筛可容纳的最大球形直径也不同,其中MTT分子筛可容纳的最大球形直径最小,为0.619 nm,FAU分子筛可容纳的最大球形直径最大,为1.124 nm;同时,从分子筛的结构表征数据可以看出,MTT分子筛的微孔体积最小,为0.074 cm3/g,FAU分子筛的微孔体积最大,为0.272 cm3/g,说明MTT分子筛具有较小的孔道结构。

表2 6种分子筛的结构表征参数Table 2 Structural characterization parameters of six zeolites

2.2 正戊烷催化裂解反应的热力学

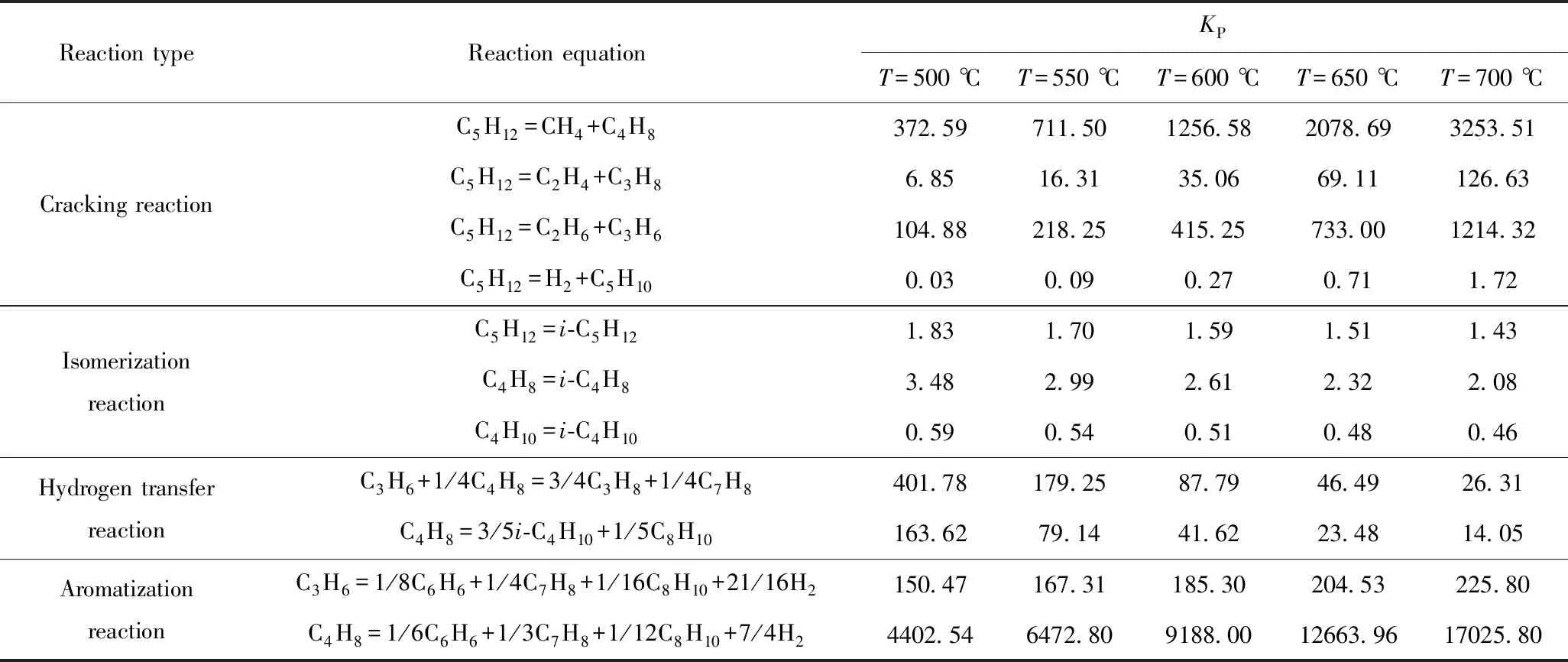

正戊烷作为石脑油中碳链最短的烃分子,裂解难度大,为了提高正戊烷催化裂解制低碳烯烃的能力,首先对正戊烷的催化裂解反应进行相关的热力学计算。对于正戊烷催化裂解过程中不同反应类型的热力学平衡常数(KP),根据文献[22]给出的烃分子热力学基础数据,并采用课题组[23]前期研究用的热力学相关公式进行计算,计算结果见表3。从表3可以看出,由于裂解反应为吸热反应,因此随着反应温度的升高,裂解反应的热力学平衡常数增加。同时,发现高温反应条件下,低碳烯烃发生芳构化反应的热力学平衡常数远大于正戊烷裂解反应的热力学平衡常数,说明裂解产物低碳烯烃具有较强的芳构化倾向[24]。因此,要提高低碳烯烃的收率,需要选择一种抑制烯烃向芳烃转化的分子筛催化材料。此外,对比正戊烷裂解为乙烯+丙烷和乙烷+丙烯2种反应途径,发现正戊烷裂解生成乙烷+丙烯的反应路径具有更高的热力学平衡常数,说明正戊烷具有较强的裂解生成乙烷和丙烯的倾向,该计算结果与Hou等[11-12,25]的实验和模拟研究结果的规律一致。

表3 不同温度下不同类型反应的热力学平衡常数(KP)Table 3 Thermodynamic equilibrium constants (KP) of different types of reactions at different temperatures

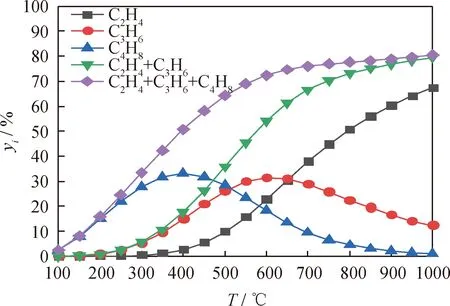

为了探索正戊烷转化为低碳烯烃的最佳反应温度,对正戊烷的催化裂解反应进行热力学平衡分布的计算。基于最小吉布斯自由能法,应用Aspen Plus模拟软件,以正戊烷为原料,以C1~C4的烷烃及烯烃、H2为主要催化裂解反应产物,计算正戊烷催化裂解主要产物的热力学平衡分布。图3为不同温度下正戊烷催化裂解的产物组分收率。从图3可以看出:随反应温度的升高,乙烯平衡收率增加,说明高温有利于乙烯的生成;而丙烯和丁烯的平衡收率随反应温度升高均先增加后降低,分别在600 ℃和400 ℃时存在最高值,该变化趋势与文献[26]中报道的结果一致。乙烯和丙烯的收率在650 ℃时存在交叉点,因此,当反应温度低于650 ℃时,丙烯和乙烯质量比m(C3H6)/m(C2H4)>1;当反应温度高于650 ℃时,m(C3H6)/m(C2H4)<1。同时,发现反应温度升高,C2H4+C3H6的收率和C2H4+C3H6+C4H8的收率均增加,当反应温度高于650 ℃后,C2H4+C3H6+C4H8的收率增加缓慢。因此,综合考虑低碳烯烃(C2H4+C3H6+C4H8)的总收率和m(C3H6)/m(C2H4),选择在650 ℃的反应条件下,研究分子筛类型对正戊烷催化裂解反应的影响。

yi—The yield of components from catalytic pyrolysis of n-pentane图3 不同温度(T)下正戊烷催化裂解的产物组分收率Fig.3 Product component yield of n-pentanecatalytic cracking at different temperatures (T)Conditions: p=0.1 MPa

2.3 不同类型分子筛催化裂解反应性能评价

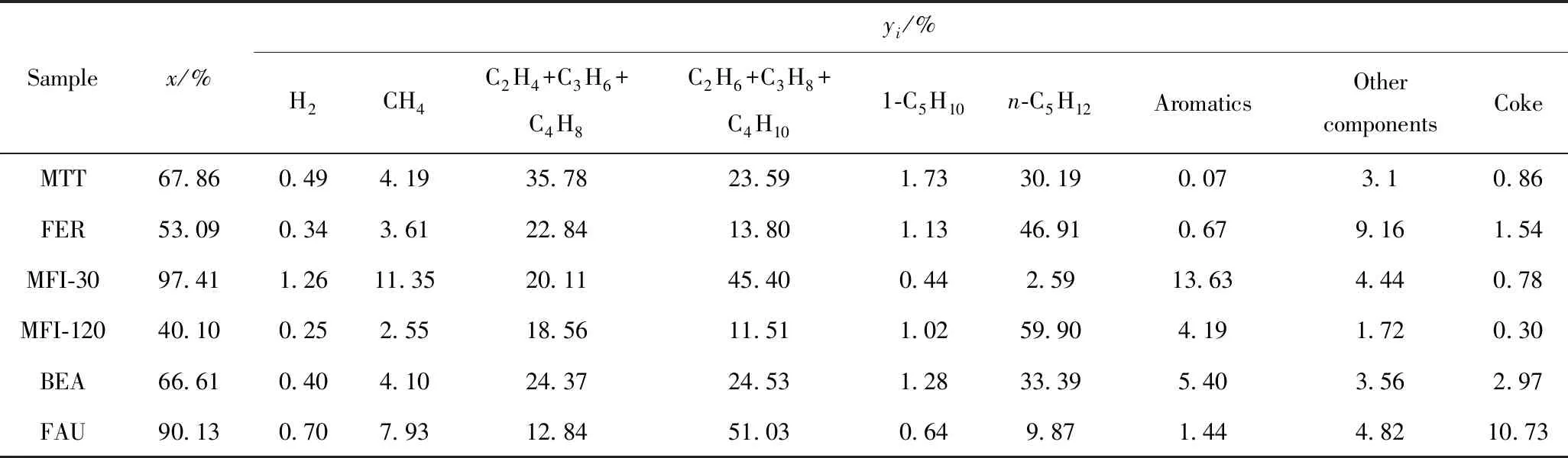

在反应压力为0.1 MPa、反应温度为650 ℃、质量空速MHSV为220 h-1的反应条件下,考察了不同类型分子筛上正戊烷的催化裂解反应性能。表4为正戊烷催化裂解的转化率和产物收率。从表4可以看出,在MFI-30和FAU分子筛上,正戊烷催化裂解的转化率较高,分别为97.41%和90.13%。然而,在MTT和BEA分子筛上,正戊烷催化裂解的低碳烯烃(C2H4+C3H6+C4H8)收率较高,分别为35.78%和24.37%,说明要获得高的低碳烯烃收率,必须兼顾转化率和目标产物选择性,因此,在其他反应条件不变时,通过调变剂/油质量比控制正戊烷的转化率,在相近的转化率条件下,进一步分析分子筛类型对正戊烷催化裂解反应的影响。此外,从表4还可以看出,在MFI-30和MFI-120分子筛上正戊烷催化裂解的芳烃收率较高,分别为13.63%和4.19%,而在MTT分子筛上正戊烷催化裂解的芳烃收率较低,为0.07%,说明选择合适的分子筛催化材料能够有效地抑制正戊烷催化裂解过程中的芳构化反应,从而提高低碳烯烃的选择性。

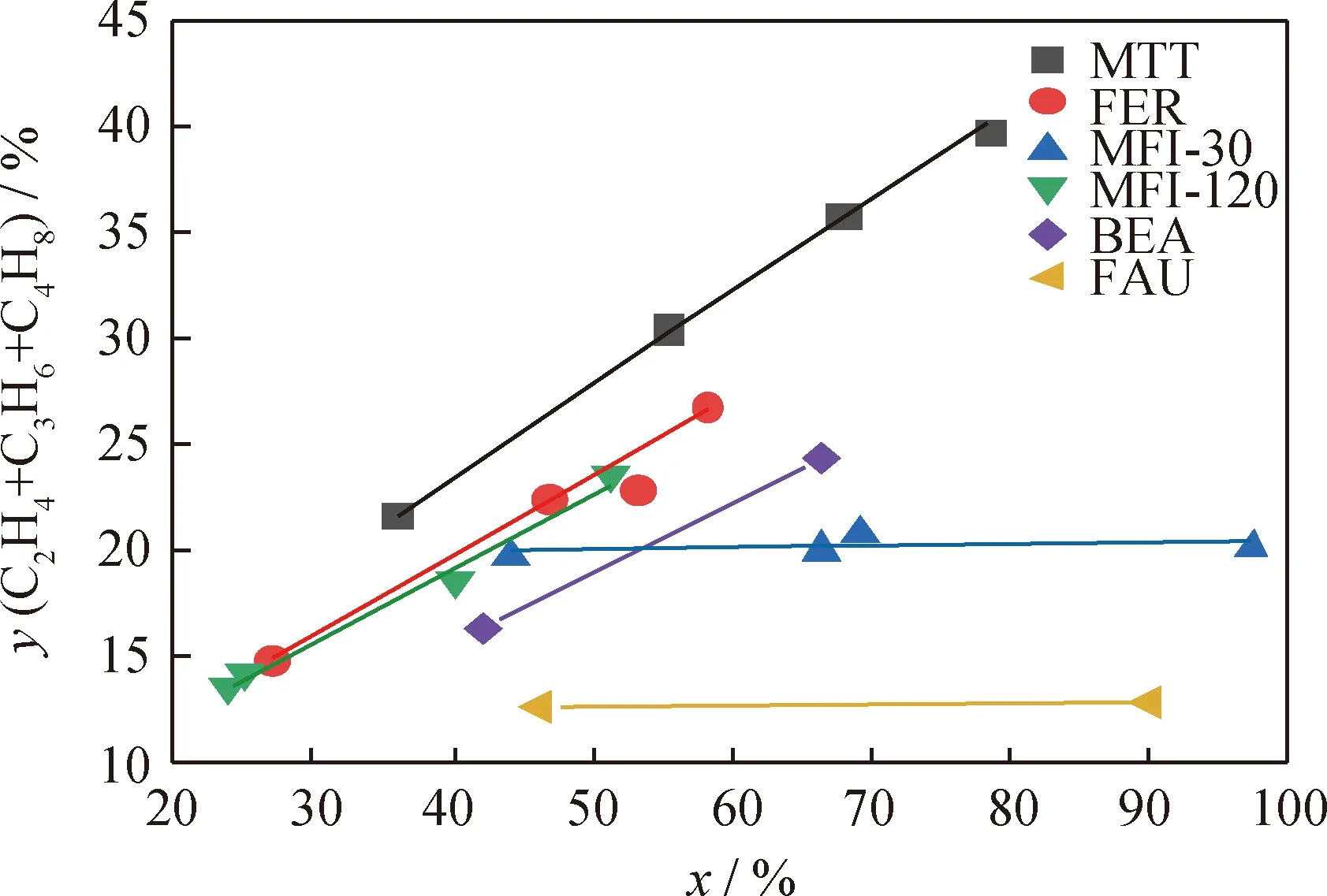

为了深入研究分子筛类型对正戊烷催化裂解反应的影响,通过调变剂/油质量比,获得了正戊烷在不同转化率下的催化裂解反应结果。图4为不同正戊烷转化率下的低碳烯烃(C2H4+C3H6+C4H8)收率。从图4可以看出,在MTT和FAU分子筛上正戊烷催化裂解的转化率分别为55.27%和46.16%时,低碳烯烃的收率分别为30.51%和12.58%,结合不同正戊烷转化率下的低碳烯烃收率趋势线,说明在相近的转化率下,与FER、MFI-30、MFI-120、BEA分子筛相比,在MTT分子筛上正戊烷催化裂解的低碳烯烃收率较高,在FAU分子筛上正戊烷催化裂解的低碳烯烃收率较低。为了解释在不同分子筛上正戊烷催化裂解的低碳烯烃产物的差异,进一步研究了分子筛类型对正戊烷催化裂解反应过程中裂解和氢转移反应的影响。

表4 正戊烷催化裂解的转化率和产物收率Table 4 Conversion rate and product yield of n-pentane catalytic cracking

图4 不同正戊烷转化率(x)下的低碳烯烃收率(y)Fig.4 Yield (y) of light olefins at differentn-pentane conversion rates (x)Conditions: T=650 ℃; p=0.1 MPa; MHSV=100—2000 h-1

2.4 分子筛类型对正戊烷催化裂解过程裂解和氢转移反应的影响

2.4.1 对裂解反应的影响

分子筛的孔结构和酸性质会影响单分子裂化和双分子裂化2种反应机理的相对贡献。根据Corma[11,27-28]等对烷烃裂解反应机理的研究,对正戊烷催化裂解过程中的单分子和双分子裂解反应进行了分析。正戊烷的单分子裂解反应路径M1~M4如式(4)~式(7)所示。正戊烷首先接受分子筛B酸中心的H+,生成五配位正碳离子C5H13+,然后裂解并脱H+,生成CH4+C4H8、C2H6+C3H6、C3H8+C2H4、H2+C5H10。因此,正戊烷的单分子裂解产物主要为CH4、C2H6、C2H4、C3H8、C3H6、C4H8、H2、C5H10。

M1:n-C5H12+H+→CH4+C4H9+→

CH4+C4H8+H+

(4)

M2:n-C5H12+H+→C2H6+C3H7+→

C2H6+C3H6+H+

(5)

M3:n-C5H12+H+→C3H8+C2H5+→

C3H8+C2H4+H+

(6)

M4:n-C5H12+H+→H2+C5H11+→

H2+C5H10+H+

(7)

正戊烷单分子裂解生成的正碳离子C2H5+、C3H7+、C4H9+、C5H11+,会进一步与正戊烷发生负氢离子转移反应,生成C2H6、C3H8、C4H10、C5H12和C5H11+,生成的C5H11+会进一步发生β断裂反应,生成C2H4、C3H6,该过程为双分子裂解反应,路径B1~B6如式(8)~式(13)所示。因此,正戊烷的双分子裂解产物主要为C2H6、C2H4、C3H8、C3H6、C4H10。

B1:C2H5++n-C5H12→C2H6+n-C5H11+

(8)

B2:C3H7++n-C5H12→C3H8+n-C5H11+

(9)

B3:C4H9++n-C5H12→C4H10+n-C5H11+

(10)

B4:C5H11++n-C5H12→C5H12+n-C5H11+

(11)

B5:C5H11+→C2H4+C3H7+

(12)

B6:C5H11+→C3H6+C2H5+

(13)

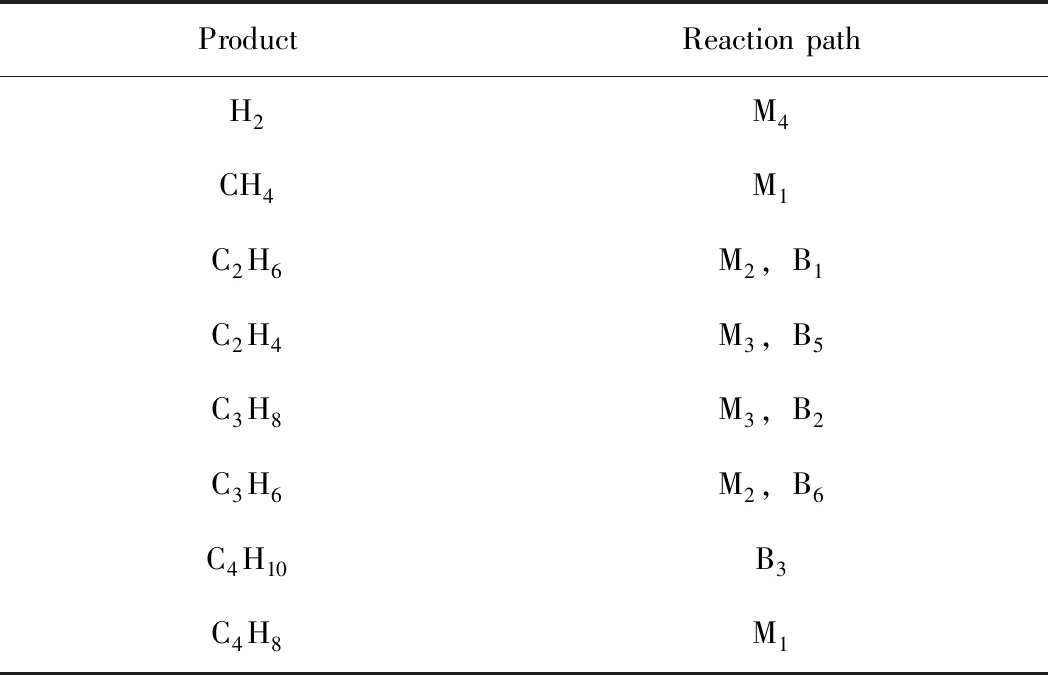

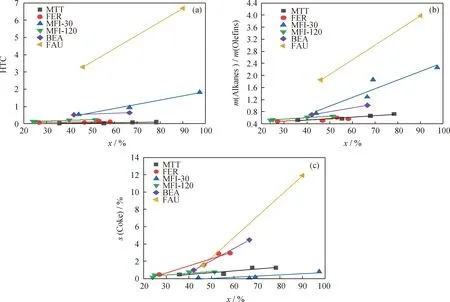

正戊烷催化裂解主要产物的裂解反应路径如表5所示。从表5可以看出,H2、CH4、C4H8仅通过单分子裂解反应路径生成,C4H10仅通过双分子裂解反应路径生成,因此,定义H2+CH4+C4H8与C4H10的摩尔比为单分子与双分子2种裂解反应机理发生的比率CMR(Cracking mechanism ratio)[29]。

表5 正戊烷催化裂解的主要产物的裂解反应路径Table 5 Cracking reaction paths of main products of n-pentane catalytic cracking

图5为不同正戊烷转化率下的裂解机理比率(CMR)。从图5可以看出,在相近转化率下,正戊烷催化裂解的裂解机理比率CMR从大到小顺序为MTT、FER、MFI-120、BEA、MFI-30、FAU。结合分子筛的孔结构性质,分子筛可容纳的最大球形直径从小到大的顺序为MTT(0.619 nm)、FER(0.631 nm)、MFI(0.636 nm)、BEA(0.668 nm)、FAU(1.214 nm),说明分子筛的孔径越小,越能抑制双分子裂解反应,有利于单分子裂解反应的发生,而正戊烷在MFI-30分子筛上催化裂解的CMR较小,主要是MFI-30分子筛具有较高的酸量,更有利于双分子裂解反应的发生。对比MTT和催化裂解常用的MFI-120分子筛,发现当正戊烷在MTT和MFI-120分子筛上催化裂解的转化率分别为55.27%(MHSV=540 h-1)和51.37%(MHSV=180 h-1)时,裂解机理发生比率CMR分别为92.65和21.05,说明具有小孔径的MTT分子筛能够有效地抑制双分子裂解反应。

2.4.2 对氢转移反应的影响

在催化反应过程中,存在的另一重要反应是氢转移反应。在正戊烷催化裂解过程中,存在2类氢转移反应,一类是烯烃与环烷烃或烯烃发生氢转移反应,生成烷烃和芳烃;另一类是环烯烃、芳烃发生氢转移和缩合反应,生成焦炭前驱物。根据文献[20]对C5烃催化裂解过程中氢转移反应的研究,用氢转移系数HTC(C4H10与C4H8的摩尔比)表示正戊烷催化裂解过程中的第一类氢转移反应,用焦炭的选择性s(Coke)表示第二类氢转移反应。

CMR=n(H2+CH4+C4H8)/n(C4H10)图5 不同正戊烷转化率(x)下的裂解机理比率(CMR)Fig.5 Cracking mechanism ratio (CMR) atdifferent n-pentane conversion rates (x)Conditions: T=650 ℃; p=0.1 MPa; MHSV=100—2000 h-1

第一类:3CnH2n(烯烃)+CmH2m(环烷烃/烯烃)→3CnH2n+2(烷烃)+CmH2m-6(芳烃)

第二类:CnH2n-2(环烯烃)、CmH2m-6(芳烃)→焦炭前身物

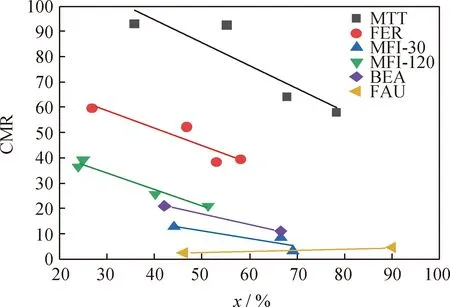

图6为不同正戊烷转化率下的HTC、m(烷烃)/m(烯烃)、焦炭选择性,其中m(烷烃)/m(烯烃)为烷烃(C2H6+C3H8+C4H10)与烯烃(C2H4+C3H6+C4H8)的质量比。从图6可以看出,正戊烷的转化率增加,HTC、m(烷烃)/m(烯烃)以及焦炭选择性均增加。对比MTT和催化裂解常用的MFI-120分子筛,发现当MTT和MFI-120分子筛上正戊烷催化裂解的转化率分别为55.27%和51.37%时,氢转移系数HTC分别为0.05和0.13,m(烷烃)/m(烯烃)分别为0.57和0.65,焦炭选择性分别为0.55和0.77。结合不同正戊烷转化率下HTC、m(烷烃)/m(烯烃)、焦炭选择性的变化趋势,以及分子筛可容纳的最大球形直径,发现在MTT分子筛上正戊烷催化裂解的HTC、m(烷烃)/m(烯烃)、焦炭选择性较低,且MTT分子筛可容纳的最大球形直径最小,说明小孔径结构的MTT分子筛能够抑制第一类和第二类氢转移反应,有利于减少裂化气中烷烃与烯烃的比例和焦炭选择性,这与文献[18]的研究规律一致。

HTC—Hydrogen transfer coefficient, HTC=n(C4H10)/n(C4H8)图6 不同正戊烷转化率(x)下的HTC、m(烷烃)/m(烯烃)、焦炭选择性Fig.6 HTC, m(Alkanes)/m(Olefins) and coke selectivity (s(Coke)) at different n-pentane conversion rates (x)(a) HTC vs. x; (b) m(Alkanes)/m(Olefins) vs. x; (c) s(Coke) vs. xConditions: T=650 ℃; p=0.1 MPa; MHSV=100—2000 h-1

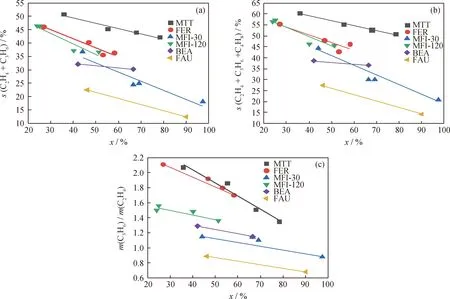

2.5 分子筛类型对低碳烯烃产物的影响

分子筛的孔结构和酸性质会影响正戊烷催化裂解过程中的裂解和氢转移反应,从而影响低碳烯烃产物,通过对正戊烷催化裂解过程中裂解反应和氢转移反应的分析,发现小孔径的分子筛能够抑制双分子反应,包括双分子裂解反应和双分子氢转移反应。图7为不同正戊烷转化率下的低碳烯烃选择性和m(C3H6)/m(C2H4)。从图7可以看出,MTT分子筛上正戊烷催化裂解的C2H4+C3H6选择性和C2H4+C3H6+C4H8选择性较高。对比MTT和催化裂解常用的MFI-120分子筛,发现当MTT和MFI-120分子筛上正戊烷催化裂解转化率分别为55.27%和51.37%时,C2H4+C3H6的总选择性分别为45.22%和36.67%,C2H4+C3H6+C4H8的总选择性分别为55.21%和45.59%。结合不同分子筛上正戊烷催化裂解的裂解机理比率CMR、氢转移系数HTC、焦炭选择性,以及低碳烯烃的选择性,发现6种分子筛中MTT分子筛上正戊烷催化裂解的裂解机理比率CMR最大,HTC最小,低碳烯烃的选择性最高,说明MTT分子筛的孔结构能够限制双分子裂解以及双分子氢转移反应,从而提高低碳烯烃的选择性。同时,发现MTT分子筛上正戊烷催化裂解的m(C3H6)/m(C2H4)较高,当MTT和MFI-120分子筛上正戊烷催化裂解的转化率分别为55.27%和51.37%时,m(C3H6)/m(C2H4)分别为1.86和1.36,说明小孔径的MTT分子筛有利于裂解反应路径C5H12→C3H6+C2H6的发生,该结果与文献[12]中报道的规律一致。

3 结 论

(1)在热力学上,低碳烯烃具有较强的芳构化倾向,因此,要提高低碳烯烃的收率,需要选择一种抑制烯烃向芳烃转化的分子筛催化材料。同时,通过对正戊烷的催化裂解反应进行热力学平衡计算,发现当反应温度为650 ℃时,更有利于正戊烷催化裂解为低碳烯烃。

(2)在温度为650 ℃、压力为0.1 MPa、MHSV为220 h-1的条件下,对比6种分子筛的催化裂解反应性能,发现正戊烷在MFI-30和FAU分子筛上催化裂解的转化率较高,分别为97.41%和90.13%,在MTT和BEA分子筛上催化裂解的低碳烯烃收率较高,分别为35.78%和24.37%,说明要获得高的低碳烯烃收率,必须兼顾转化率和目标产物选择性。

图7 不同正戊烷转化率(x)下的低碳烯烃选择性(s)和m(C3H6)/m(C2H4)Fig.7 Light olefins selectivity (s) and m(C3H6)/m(C2H4) at different n-pentane conversion rates (x)(a) s(C2H4+C3H6) vs. x; (b) s(C2H4+C3H6+C4H8) vs. x; (c) m(C3H6)/m(C2H4) vs. xConditions: T=650 ℃; p=0.1 MPa; MHSV=100—2000 h-1

(3)通过对正戊烷催化裂解过程中裂解反应和氢转移反应进行分析,发现小孔径的分子筛能够抑制双分子反应,包括双分子裂解反应和双分子氢转移反应。与FER、MFI、BEA、FAU分子筛相比,在具有一维小孔径结构的MTT分子筛上正戊烷催化裂解的低碳烯烃选择性最高,当MFI-120和MTT分子筛上正戊烷催化裂解的转化率分别为51.37%和55.27%时,C2H4+C3H6+C4H8的总选择性分别为45.59%和55.21%。