RCO在高压聚乙烯废气处理中的应用研究

2022-09-13刘晓勇

刘晓勇

(国能榆林化工有限公司,陕西省榆林市,719302)

近年来,我国挥发性有机污染物的排放量逐年增加,对人体健康、环境质量造成危害[1]。随着国家对挥发性有机物排放和治理相关政策与标准的实施,从源头治理污染物排放迫在眉睫。

通过研究国能榆林化工有限公司高压聚乙烯废气处理RCO装置运行情况,分析了RCO工艺原理,研究影响装置稳定运行的影响因素,并提出相应解决措施,保证RCO装置有效处理高压聚乙烯生产过程中的废气,从源头治理,减少碳排放,积极履行“双碳”目标责任。

1 RCO装置工艺简介

1.1 工艺流程

国能榆林化工有限公司30万t/a的高压聚乙烯装置以乙烯为主要原料,以丙烯和丙醛为调整剂,在反应温度270~330℃、反应压力220~300 MPa(G)条件下生产聚乙烯产品,通过气力输送将挤压造粒后合格的聚乙烯颗粒进行包装。在气力输送过程中,合格的聚乙烯颗粒在脱气料仓完成12 h的可燃烃类物质脱除,产生的废气流量为58 000~72 000 Nm3/h,主要成分为乙烯,并含有微量的丙烯、异十二烷、丙醛、甲烷,废气进入RCO装置进行催化氧化处理,满足国家排放标准后进行排放。

来自脱气料仓的废气首先经过一组袋式过滤器进行初步过滤,收集废气中的聚乙烯粉尘在袋式过滤器底部收集罐内。初步洁净的废气进入氧化炉燃烧室内,并通过蓄热床层进行预热,达到催化氧化温度后,通过催化剂的作用在氧化炉内进行催化氧化反应,生成CO2和H2O,处理后的尾气在燃烧室出口与新进入的废气进行热量交换,随后通过排放烟囱进行排放,并对排放指标的非甲烷总烃、氮氧化物、烟尘等进行实时监测。

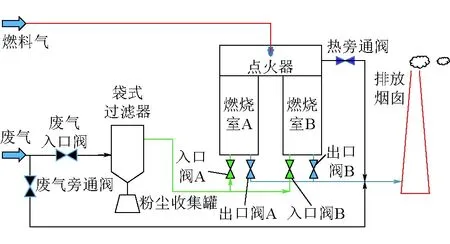

在RCO装置运行初期,通过点火喷嘴点燃燃料气对整个燃烧室炉膛进行升温操作,直至满足反应温度。RCO装置设置2组燃烧室,并通过两进两出的提升阀交替运行,实现进出口废气热量交换,节约能耗。当RCO装置运行出现故障后,在入口直接切换至排放烟囱,进行无处理排放,直至燃烧室温度满足燃烧条件后,再次切回催化氧化处理流程。RCO装置工艺流程如图1所示。

图1 RCO装置工艺流程

1.2 RCO工作原理

当生产废气进入RCO装置燃烧室后,在氧化炉内形成一种气-固相反应体系,使废气中的VOCs组分与反应炉中的催化剂形成更加均匀的均相分散体系。在催化氧化过程中,首先因催化剂的吸附作用,将废气中的VOCs组分聚集在催化剂表面,形成中间活性中心,不仅提高了催化剂表面的反应物浓度,也因形成的中间活性物质较原VOCs组分具有较高的反应活性,从而使催化氧化反应所需的活化能大幅降低,能够在较低的反应温度下进行催化氧化反应,同时因催化剂表面中间活性物浓度增加,也加快了催化氧化反应速率[2],VOCs组分与氧气在催化剂活性中心发生氧化反应,生成CO2和H2O,并放出热量,最终达到装置废气的清洁化、无害化排放。

1.3 选择RCO的必要性

在处理VOCs的实际应用中,许多企业采用直接热氧化技术(Regenerative Thermal Oxidezer,RTO),该技术是使用液化气、天然气等将反应炉膛加热至800 ℃左右[3],使废气中的有机组分氧化分解成CO2和H2O直接排放。近年来,随着人们对处理VOCs技术的研究尤其对催化剂的开发取得巨大进步,RCO普遍应用到VOCs处理工艺中。相较于RTO处理工艺,RCO具有许多明显优势,如燃烧温度为300~500 ℃,明显低于RTO所需的燃烧温度800~1 000 ℃,在燃烧炉内不必维持高温,减少了燃烧物质的消耗,反应产物基本没有NOX[4],且RCO投资金额约为RTO的80%。

综上所述。RCO具有反应温度低、安全性高、运行成本低等优点[5]。但RCO也存在对处理物质选择性小的弊端,一般处理碳氢化合物效果较好,处理成分复杂的有机物时,往往会因为其中一些未知组分发生不明化学反应,导致催化剂中毒或者活性降低,进而影响废气处理效果。高压聚乙烯装置产生的废气中主要是烃类和微量的醛类物质,因此采用RCO能够有效处理废气中的有机物质,使之生成无害物质,做到清洁生产、无害排放。

2 影响装置运行效果的因素

2.1 催化剂的选择

2.1.1 催化剂工作原理

在处理碳氢化合物过程中,RCO装置运行效果的良好与否关键在于催化剂的稳定性和使用寿命。郭建光[6]等研究人员制备了以Al2O3为载体,分别负载Cu、Cd、Ni活性组分的过渡金属催化剂,通过对甲苯污染物进行处理的实验表明,CuO-Al2O3系列催化剂处理效果最佳;袁兆才[7]等研究人员对处理碳氢化合物催化氧化反应中常用的催化剂进行研究,发现对于碳氢化合物具有良好催化作用的一般是过渡元素及其氧化物,如Pd、Pt、Co3O4、TiO2、Al2O3,通过对Pt-Al2O3-TiO2的催化剂体系研究发现,在处理H2、CO、CH4和一般碳氢化合物时转化率不同,其中H2在150~260℃可以取得较高的转化率,CO在288~427℃转化率最高,一般碳氢化合物在350~450℃转化率最高,而甲烷需要达到600℃,转化率才达到最高,且只有90%。因此对于一般碳氢化合物来说合适的催化温度在350~450℃。

2.1.2 RCO装置催化剂选择

RCO装置选用以堇青石(2MgO·2Al2O3·5SiO2)为载体,负载Pt-Al2O3-TiO2为主要物质的催化剂,堇青石材料载体具有几何表面积大、导热性能良好、机械强度优异等特点[8],能够满足因废气流量、温度、湿度变化导致反应区燃烧流速变化、反应温度波动所造成的反应条件变化,并对气流变化导致的对催化剂冲击力波动,床层温度变化导致对催化剂热胀冷缩具有一定的抗冲击能力。

RCO装置催化剂采用小块分装的方式,铺设在氧化炉床层上,通过金属网格将每块催化剂进行固定,这种安装和铺填方式能够保障催化剂整体催化效果稳定。在某块催化剂损坏或失效的情况下,可以有选择地更换,避免因某区域催化剂活性降低或失效导致整体催化能力减弱,有效提高催化剂的稳定性。

2.2 提升阀的控制

2.2.1 提升阀控制机理

本装置采用两室式反应燃烧室,每个燃烧室内上下分布催化剂床层和蓄热床层,将整个燃烧室分隔为上、中、下3个反应室温度检测区间。蓄热床层布置有蓄热陶瓷体,该陶瓷体主要包含Al2O3和SiO2等成分,能够满足在不高于1 000℃的燃烧温度下的蓄热能力。

如图1所示,袋式过滤器过滤后的初级洁净废气经过入口阀A进入燃烧室A,在燃烧室A的蓄热床层被加热至反应温度进入燃烧室A催化床层,在燃烧室A催化床层进行催化氧化反应,然后从床层顶部进入燃烧室B,残余有机物再次在燃烧室B催化床层反应,并将热量传递给燃烧室B蓄热床层,实现热量回收,最终从出口阀B离开反应炉,进入排放烟囱进行排放。待另一个运行周期,废气经入口阀B进入燃烧室B,以此同理燃烧室A的运行周期,目前装置提升阀切换周期为160 s。

2.2.2 提升阀运行故障

在RCO装置运行过程中,提升阀周期性切换,要求同一组进出口阀必须同步开关,否则会导致装置运行停止。提升阀对其本身的结构性能有较高要求,提升阀发生各类故障会直接导致装置停机。当入口阀A已经打开,而出口阀B未同步打开时,会导致燃烧室持续进入新鲜废气,进而造成反应炉内压力持续升高,炉膛温度持续升高,可能造成反应炉膛超压事故发生,因此需要停机保护[10]。当入口阀A未打开而出口阀B已经打开时,会造成反应室内压力持续降低不足以支撑催化反应的进行,进而导致装置停机。因此,同一组进出口阀门同步运行是保持装置稳定运行的必要条件。当出现提升阀运行故障时,基本判断为提升阀位置开关安装不合理、提升阀行程不到位、提升阀运行逻辑错误等因素。

(1)提升阀位置开关不合理。由于提升阀位置开关安装不合理,在提升阀相应运行行程后,未能有效检测到阀开或阀关信号,PLC系统判断为检测信号故障,进而通过停机来保护反应燃烧室。

(2)提升阀行程不到位。提升阀运行时,可能因为提升阀阀杆卡涩[9]或提升阀行程设计过小,导致提升阀实际运行行程过小未能运行到阀开关位置未能检测到阀门位置信号,导致装置停机。

(3)提升阀运行逻辑错误。因提升阀运行逻辑错误,导致提升阀门开关顺序紊乱,进而影响提升阀门实际运行,导致装置判断提升阀故障而停机。

2.2.3 提升阀运行故障处理

(1)开关故障处理。结合提升阀实际运行顶点位置,调整现场提升阀位置信号检测开关的安装位置,并紧固位置检测探头,保证提升阀实际位置能够被有效检测,并传输至系统运行逻辑中。

(2)行程故障处理。加强提升阀日常维护,做好阀杆润滑保养,保证提升阀运行顺畅;通过调整提升阀实际运行行程,保证提升阀在每一个运行周期内,阀门开关顶点能够达到信号检测位置,并被系统有效检测。

(3)运行逻辑故障处理。在提升运行前对运行逻辑进行测试和验证,在运行过程中加强提升阀运行逻辑检查,保证提升阀能够按照提前设置的运行程序正确运行。

2.2.4 提升阀运行优化

在装置长周期运行过程中,随着仪表和设备的磨损,保证同一组提升阀同步运行的难度不断增加,装置稳定运行的风险也不断增加;因此对提升阀运行规则进行微调,是保证装置稳定长周期运行的重要举措。通过观察反应炉膛温度和压力变化,将提升阀同步时间设置增加正负2~3 s的延时,既能保证装置安全稳定运行[11],又能使提升阀在长期运行后,在同步运行出现微差异的情况下,保证装置不频繁停机。

2.3 燃烧工艺条件

2.3.1 燃烧室工作机理

RCO装置启动后,燃烧室首先开始升温操作,废气通过装置旁通阀直接排入排放烟囱,燃料气进入燃烧室内点火喷嘴,开启炉膛升温。约正常废气处理量30%~50%的新鲜风进入燃烧室内,两组提升阀按照程序设定交替运行,使燃烧室床层温度均匀上升。当燃烧室温度达到设定值(350~380℃)后,升温操作结束,废气切换至进入燃烧室内进行催化氧化反应,装置正常运行。

燃烧室的温度采用PLC自动控制,每个燃烧室都设有温度检测热偶,根据实际检测到的热偶数据,PLC计算出燃烧室温度,然后通过控制燃烧器运行来调整燃烧室温度。如果燃烧室温度超过预设温度则关闭燃烧器;如果燃烧室温度继续上升则要通过调节热旁通阀来调整温度,将多余的热量通过热旁通阀排出燃烧室;如果切断燃烧器后燃烧室温度下降则重新打开燃烧器开关。

2.3.2 燃烧室各床层温度

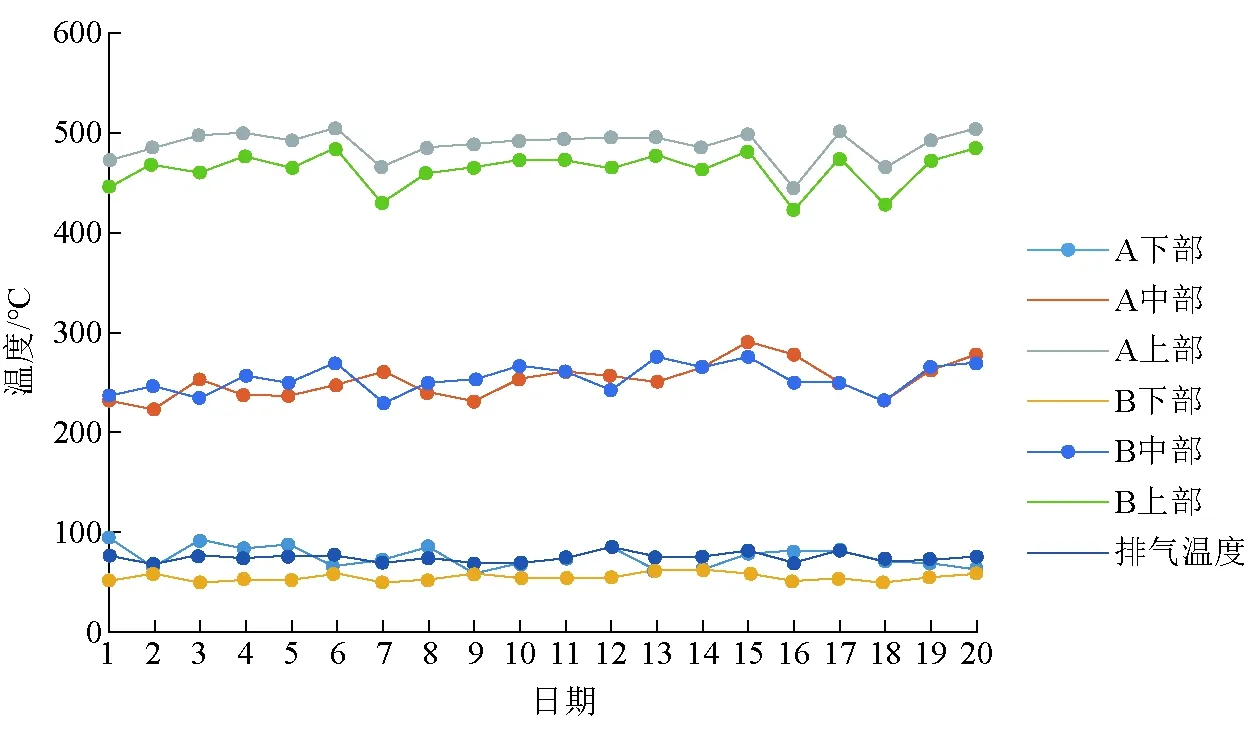

在每个燃烧室内,将蓄热床层和催化床层分为上、中、下3个温度区,通过对比装置稳定运行周期内各床层温度变化,分析2个燃烧室反应稳定性,为了排除其他因素影响,数据均采用每日固定时间的自动采集数据。燃烧室各床层反应温度变化如图2所示。

图2 燃烧室各床层反应温度变化

从图2可以看出,2个燃烧室上部床层温度基本为450~500℃,中部床层温度为230~300℃,下部床层温度为80~100℃,燃烧室反应温度正常,控制运行稳定。

2.3.3 燃烧机故障

在RCO装置运行过程中,可能会因某些因素导致装置停机,并报故障“燃烧机故障”,一般认为有以下3个方面的原因:一是助燃风量不足。助燃风机停止或风机入口滤网堵塞,导致助燃风量不足进而影响燃烧,导致燃烧故障。二是燃料气供应不足。当燃料气供应中断、管线泄漏或流程不通时,没有充足的燃料气进入燃烧室,无法保持有效点火加热床层,导致燃烧故障中断。三是燃烧床层温度高联锁。提升阀切换周期时间过长,导致燃烧释放的热量积聚到一个床层,从而使该床层温度高联锁;热旁通阀故障或调整为手动位置,床层温度升高后,无法及时通过打开热旁通阀释放床层热量,从而造成床层温度高联锁。

2.3.4 燃烧机故障处理

针对燃烧过程中发生的常见故障,分析可能存在的问题采取以下切实有效的处理措施:检查助燃风机运行情况,清理助燃风机入口滤网,或更换新滤网,保持助燃风量稳定供应;检查燃料气管线流程,拆检清理管道上的堵塞部件,消除管线上泄漏点,保证燃料气供应稳定充足;适当缩短提升阀切换周期,降低单个燃烧室温度;检查热旁通阀运行状态,及时通过手动打开热旁通阀释放热量,并调试热旁通阀门逻辑控制流畅性。

3 废气处理效果评价

3.1 洁净废气监测

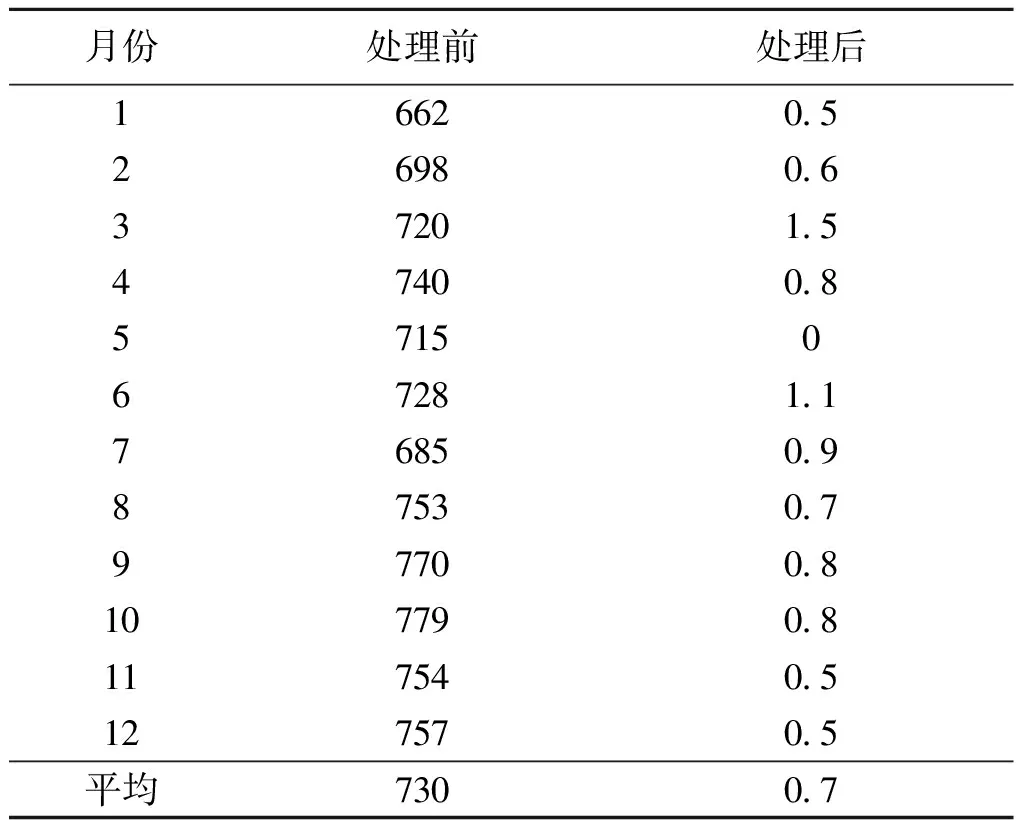

RCO装置对生产过程中产生的废气处理完毕后,洁净尾气通过排放烟囱排入大气,在排放烟囱上设有实时大气环境数据监测仪,废气处理前后非甲烷总烃监测数据对比见表1。

表1 废气处理前后非甲烷总烃监测数据对比 mg/m3

通过表1可以看出,处理后的洁净废气中非甲烷总烃年均约为0.7 mg/m3、氮氧化物年均约为0.3 mg/m3、烟尘年均约为2.2 mg/m3,排放均满足国家实施的《大气污染物综合排放标准》(GB 16297-1996),同时满足公司企业标准中非甲烷总烃≤80 mg/m3、氮氧化物≤70 mg/m3、烟尘≤30 mg/m3的标准,符合国家环保排放标准。

3.2 非甲烷总烃去除率

通过在废气入口管线和排放烟囱处分别设置的实时大气环境数据监测仪,可以计算非甲烷总烃去除率[12]。去除率计算方法为:(处理前非甲烷总烃浓度-处理后非甲烷总烃浓度)÷处理前非甲烷总烃浓度×100%,通过计算得出去除率为99.90%。

4 结论

RCO装置在高压聚乙烯生产应用实践近6 a,处理后的洁净废气中非甲烷总烃、氮氧化物、烟尘排放均能满足国家标准和企业标准,非甲烷总烃的去除率达到了99.90%。通过研究RCO装置运行过程中影响装置稳定运行效果的因素,对废气处理效果分析得出以下结论。

(1)针对高压聚乙烯排放废气中主要是碳氢化合物的特点,RCO催化剂选择以堇青石(2MgO·2Al2O3·5SiO2)为载体,负载Pt-Al2O3-TiO2为主要物质的催化剂,更能提高装置运行稳定性和提高催化剂寿命。

(2)长周期运行后,针对提升阀不能严格保持同步运行的症结,可通过增加提升阀切换时间冗余来提高提升阀运行稳定性。

(3)针对燃烧过程中可能出现的“燃烧机故障”,可通过缩短提升阀切换周期和保持燃料气管线畅通等措施,避免燃烧不稳定的情况发生。