组合锚注支护在深部大断面巷道围岩控制的应用

2022-09-13武冲锋晋能控股阳泉固庄煤业有限公司山西阳泉045060

武冲锋(晋能控股阳泉固庄煤业有限公司, 山西 阳泉 045060)

1 前言

近年来,随着矿井开采深度不断延伸,深部巷道支护难度不断加剧,尤其是深部大断面巷道的支护问题成为研究的热点。 目前我国相关专家学者关于此问题做了大量研究,谢正正针对深部巷道顶板跨界锚固问题展开了研究,研究出跨界锚固措施并进行了现场实施[1];单仁亮等人针对国内目前巷道支护技术进行了归纳总结[2];李明明对深部软岩支护进行了理论分析,采用力学分析的方法阐述了软岩中围岩变形失稳机理,为后期制定支护措施奠定了坚实的理论基础[3]。 其他专家学者针对支护措施分别展开了先关研究[4-13]。 但之前的研究主要为理论研究或者现场工程实践,针对于深部大断面巷道支护措施未进行力学分析、新技术应用、效果考察综合性研究。

山西某矿2508 工作面为深部开采煤层,巷道支护初期出现巷道变形严重的现象,为解决该问题,现采用理论分析、数值模拟研究和现场应用的方法进行了研究。

2 工程概况

某矿在采工作面为2508 工作面,主采煤层5#煤层,平均厚度4.9 m,倾角为2° ~5°。 煤层顶板为泥岩,平均厚度5.4 m;煤层底板为砂质泥岩,平均厚度3.8 m;巷道围岩硬度较低,掘进过程中出现围岩破碎严重现象。 巷道顶板岩层中软岩厚度为30 m以上,岩层稳定性较差,区域内无断层、褶皱等地质构造,赋存稳定。 2508 工作面走向长度1 269 m,切眼长度190 m,工作面平均埋深681 m,巷道掘进采用综合机械化掘进法,整体效率比较高。 2508 工作面运输顺槽断面为矩形断面,宽度5.6 m,高度3 m,整体断面比较大。 巷道围岩支护措施为中空注浆支护,锚杆为中空注浆锚杆,锚杆底部使用涨壳式或者锚固剂进行固定。 为确定合理支护措施,需针对不同锚固方式下巷道断面围岩应力分布情况进行数值模拟研究。 为保证数值模拟研究的准确性,支护区域内煤层顶底板岩性描述及进行数值模拟使用的煤岩力学参数见表1。

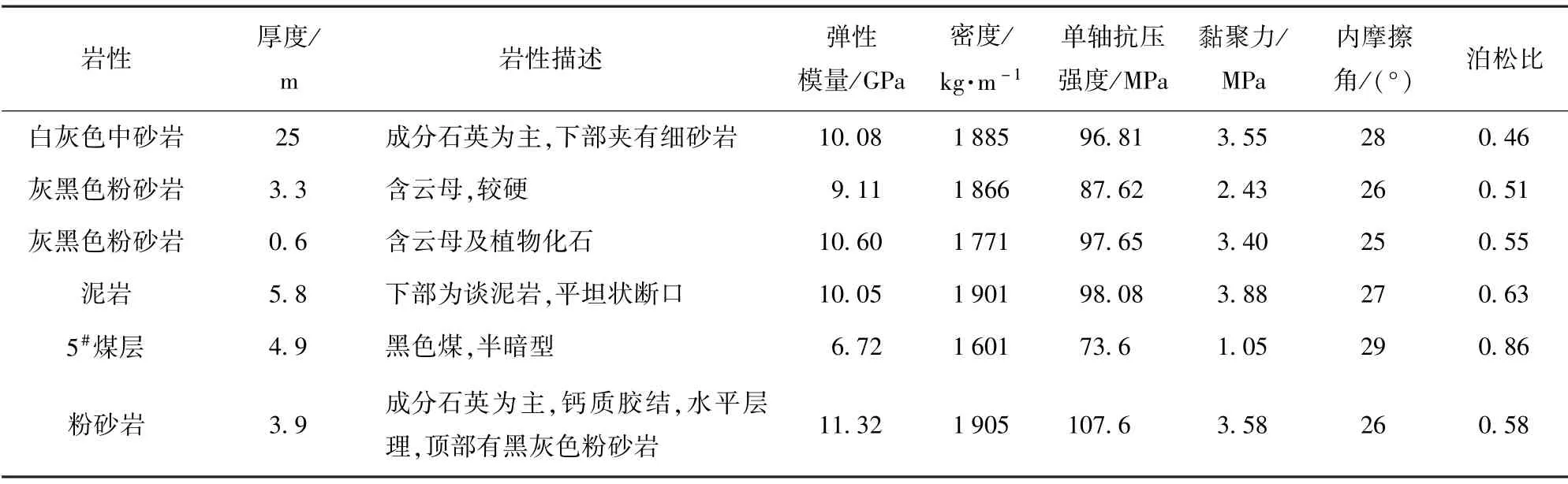

表1 煤层顶底板岩性

3 组合锚注技术应用

传统锚杆+锚索组合支护技术实施过程中,将锚索插入钻孔底部基岩,底部放置锚固剂,锚索底端安装钢托板,通过锚索将层状岩层锚固为一体,底部锚固剂和另一端托盘之间为无填充,导致单个锚杆通过自身刚度承载支撑岩层之间竖向位移。 组合锚注技术所使用的锚杆为中通锚杆,锚杆施工后将托盘紧固后在锚杆中注入浆液,浆液返回后填充钻杆和岩壁之间空隙,将钻杆全段和岩体连接成为一体。组合锚杆进行支护过程中,由于锚固剂和底部托盘之间注入混凝土,混凝土凝固后可以有效的将锚杆和孔壁之间的缝隙填充,增加了锚杆支护的整体性;同时,由于中空注浆锚杆本身具有一定的强度,抗拉能力较强,注入混凝土后,抗拉强度整体增强,且锚固区域稳定性增加,同时增加了锚固的抗剪能力,可以抵御岩层水平位移所产生的剪切力,从而增强锚固技术整体强度。

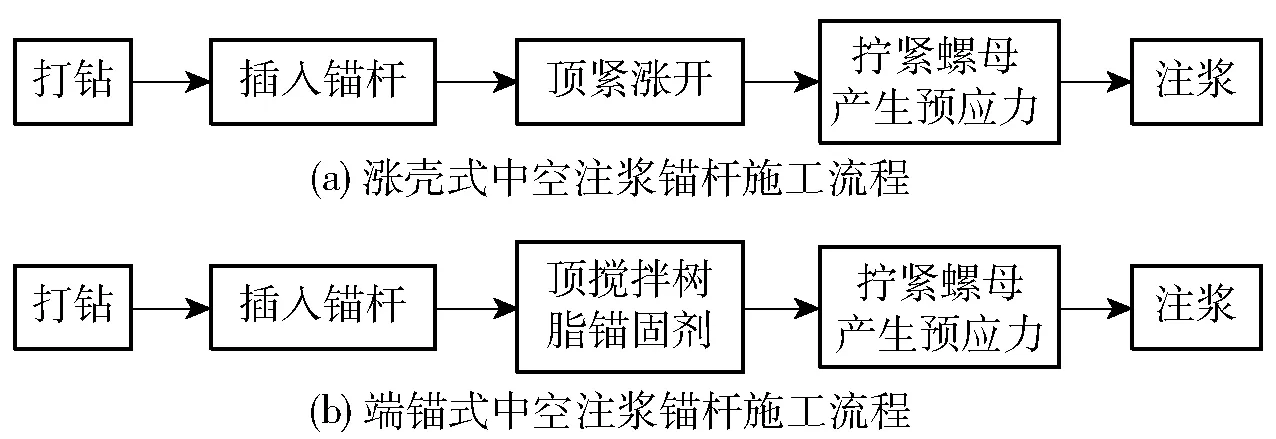

目前,组合锚注技术实施主要采用两种中空注浆钻杆,分别是涨壳式中空注浆锚杆和端锚式中空注浆钻杆。 两种注浆锚杆施工流程如图1 所示。 涨壳式中空注浆锚杆是通过在锚杆底部加装涨壳装置,涨壳装置和螺纹锚杆连接,且其本身为单向移动,当涨壳装置被伸到钻孔底端时,进行注浆,浆液沿着中空螺纹钻孔到达底端,通过底端注入孔壁,孔口进行封孔,观测返浆液管情况,当返浆管大量返浆为注浆工艺完毕。 涨壳式中空注浆锚杆施工工艺具有操作简单,施工速度效率高的特点,由于底部为机械式的涨壳装置,因此极限拉拔应力比较小。 通过测试大小约为20 MPa,因此,用于左右帮支护。

图1 注浆锚杆施工流程图

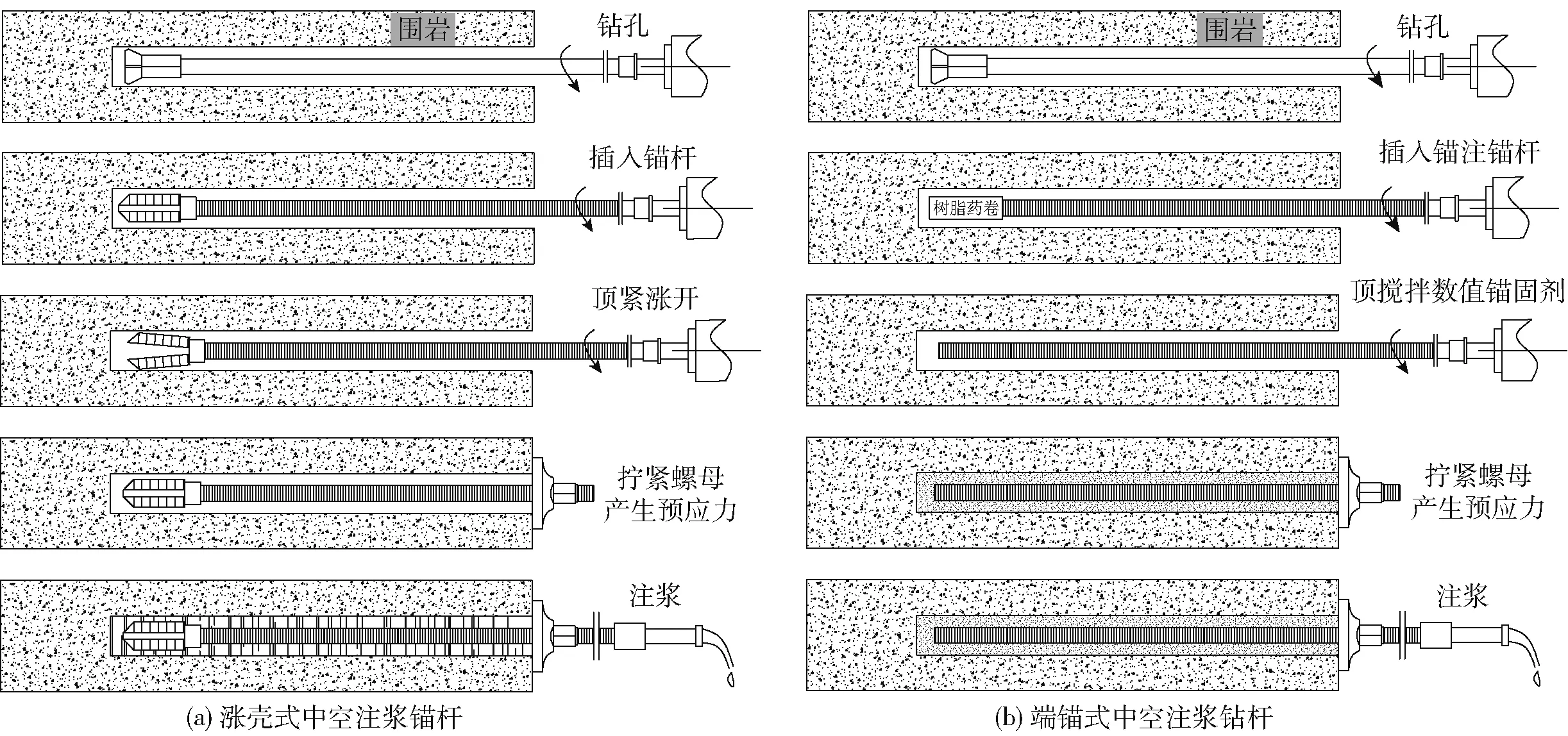

端锚式中空注浆锚杆是通过在钻孔底部加入树脂锚固剂,然后插入中空螺纹钻杆,孔口位置进行封孔,从钻杆底部注入浆液,知道返浆管开始大量返浆,则锚固工序完成。 端锚式中空注浆锚杆施工工艺同涨壳式中空注浆锚杆施工工艺对比该工艺施工效率较低,由于底端锚固剂采用化学方法,抗拉强度增加,可以锚固极限拉拔应力达到30 MPa,因此该技术主要用于顶板锚固支护中。 两种施工工艺如图2 所示。 底端锚固剂采用Z2355 树脂药卷,注入的浆液为硅酸盐水泥浆液,硅酸盐水泥中加入适量速凝剂,保证注浆作业完成后可以快速凝固,最终整体性较好。

图2 中空注浆锚杆施工工艺

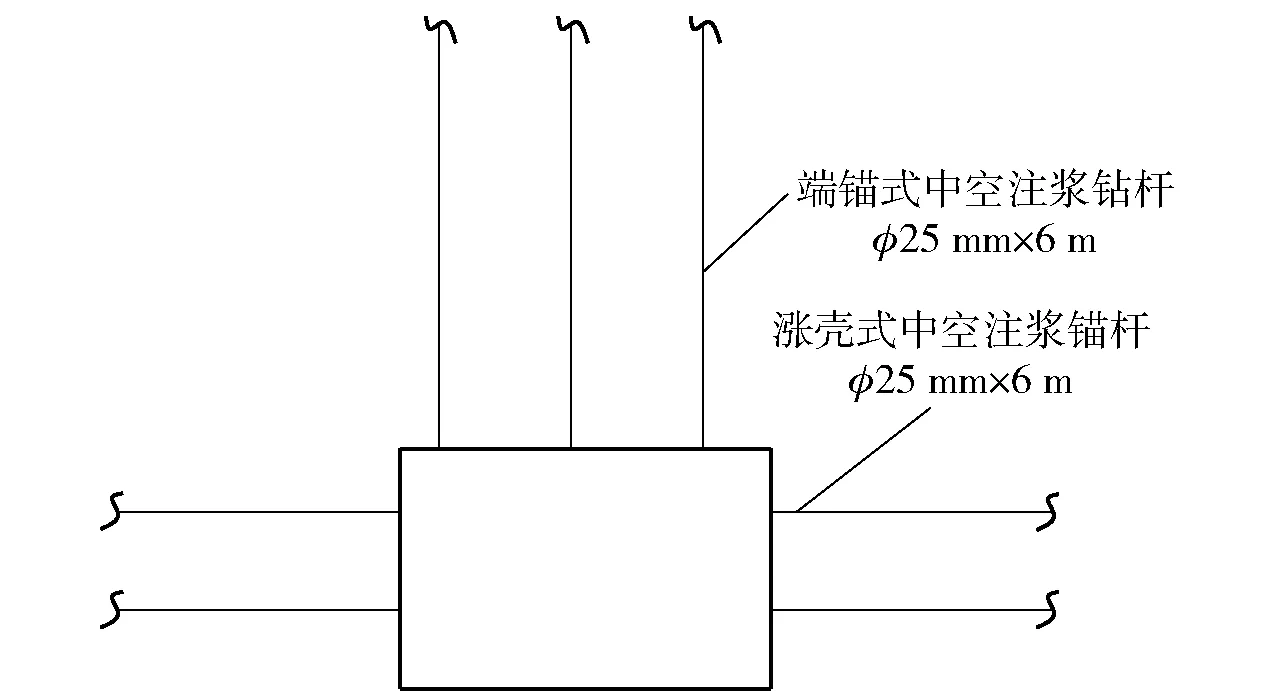

巷道支护措施如图3 所示,巷道顶板设置锚杆3 根,均匀分布,锚杆间距为2 m,使用端锚式中空注浆钻杆;左右帮分别设置锚杆2 根,均匀分布,使用涨壳式中空注浆锚杆。 所使用的锚杆均为φ25 mm×6 m 规格,施工钻孔为φ40 mm。

图3 支护措施设计图

4 锚注技术数值模拟分析

普通锚杆支护仅仅在底部装锚固剂,使用普通锚杆进行锚固,导致锚杆受力点在锚杆底部,容易出现脱落及中间断裂的现象。 支护措施实施后,锚杆承受轴向应力载荷,当应力超过锚杆材料弹性极限时,锚杆便会断裂,顶板垮落,左、右帮片帮。

为定性研究分析中空注浆锚杆和普通锚杆支护后锚固区域应力分布图,采用软件COMSOL 进行锚固区域应力分布数值模拟研究,模型尺寸为2508 工作面运输顺槽断面,模型宽度20 m,高度10 m,巷道断面宽度5.6 m,高度3 m。 根据埋深-应力拟和公式计算得到2508 工作面运输顺槽埋深位置最大应力24.79 MPa,最小应力14.691 MPa;采用顶板应力监测法监测得该区域平均应力20.88 MPa,因此模拟过程中顶板边界载荷设置为20.88 MPa。 其他力学参数为现场取岩层样本,在实验室中测得顶板、底板、煤层基本应力参数。

假设煤层和顶底板围岩为均匀介质,模型左、右边界为固定约束,巷道顶板边界应力载荷为20.88 MPa,在边界载荷的作用下,运算7 d 模型应力分布情况。 模拟得到两种锚固技术应力分布云图和位移分布云图如图4 所示。

图4 分别模拟了中空注浆锚杆和传统注浆锚杆支护措施完成后地应力和应变分布云图。 根据图4(a)中应力分布云图可知,端部锚固实施后,距离巷道顶板6 m 位置点出现大面积应力集中区域,应力最大值达到7 MPa,应力集中区域中心点为锚杆底部位置,该位置点为锚固剂放置点;三根锚杆之间位置同样出现大面积应力集中区域,距离顶板1 ~4 m竖向区间范围内,围岩应力集中区域应力大小均为7 MPa,0 ~ 1 m 竖向区间范围内围岩应力为3 ~4 MPa。如果距离顶板6 m 位置点岩层比较软,便会的出现该位置点岩层大面积破碎的现象,随着时间的推移,巷道顶板便会出现垮落;锚杆承受轴向单向拉应力,固定约束点为锚杆底部锚固剂位置点,锚杆另一端安装了托盘,托盘之间设置了锚网;锚杆整体存在两个固定端,在地应力作用下,锚杆中部位置会出现位置点不确定性断裂。 3 根锚杆断裂顺序也存在不确定性。 左右两帮锚杆应力集中点为锚杆底部区域,底部区域承受的最大应力约为4 MPa,影响范围约为2 m,左右两帮锚杆主要承受围岩水平位移产生的应力载荷,岩体整体水平位移较小,因此左右两帮锚杆底部应力载荷峰值比竖向锚杆底部应力载荷峰值低。 图4(b)中顶板位移量分布云图可知,顶板最大位移量140 mm,顶板已经出现严重下沉,局部破碎严重。 根据图4(c)中空注浆锚杆锚固应力分布云图可知,采用中空注浆锚杆支护后,顶板整体未出现大面积应力集中区域,顶板应力最大区域为距离巷道顶板0 ~2 m 区域范围,应力峰值约为1 MPa;左、右两帮出现应力集中区域为距离左、右帮0 ~3 m 区域范围,应力峰值为7 MPa,出现以上情况原因为中空锚杆施工完成后注浆作业形成的应力分散效应,该效应无法缓解水平位移产生的应力载荷,因此出现左右帮应力集中区域大,顶板应力均匀的现象。 图4(d)巷道围岩位移量分析,顶板最大位移量为60 mm,左右帮未出现位移量比较大的现象,巷道围岩整体稳定。

综上所述,使用传统端部锚固技术时,应力集中点在锚杆端部,中部分散一定的应力,由于应力出现点状连接,锚杆锚固区域围岩呈现分散现象,整个区域内围岩失稳概率比较大,一旦锚杆从中部拉断,锚固工程便会失去作用。 当使用中空锚杆锚固时,由于锚杆和围岩之间填充了水泥浆,形成整体作用,有效控制了危险竖向应力集中,位移过大的现象,中空注浆锚杆锚固效果明显。

5 现场应用及效果考察

根据数值模拟研究结果表明,中空注浆锚杆有效控制巷道围岩载荷对锚杆的破坏作用。 为确定数值模拟运算的可靠性,现分别对现场实施两种支护措施的巷道进行效果考察。

5.1 现场应用

2508 工作面运输顺槽掘进过程中采用涨壳式中空注浆结合端锚式中空注浆锚杆支护。 顶板位置采用端锚式中空注浆锚杆,两帮采用涨壳式中空注浆锚杆,两帮主要地应力为水平位移,竖向地应力比较小,涨壳式中空注浆锚杆完全可以满足支护要求,且涨壳式中空注浆锚杆工艺施工效率高,可以大大提高整体支护效率,保证支护在安全的前提下提高整体效率。

为提高整体支护强度,巷道断面顶板设计锚杆6 根,每根间距1 m,两帮设计锚杆均为3 根,规格均为φ25 mm×6 m 型涨壳式中空锚杆,锚杆底部安装托盘,托盘规格20 cm ×20 cm ×1 cm。 锚杆排间距设置为1 m,施工完成锚杆后安装锚网,并进行喷浆作业。

喷浆材料为混凝土,主要原料为水泥、砂子、水。水泥与砂子比例为1∶2。 水泥为普通硅酸盐水泥,编号不低于325,使用前进行检查,不得存在受潮结块的现象。 砂子选用中砂,细度模数大于2.6,为保证喷浆完成后巷道整体性,混凝土中加入适量速凝剂,速凝剂选用铝酸盐粉末。

喷浆泵采用PZ -5 型喷射装备,工作压力0.6 MPa,输送管内径50 mm。

5.2 效果考察

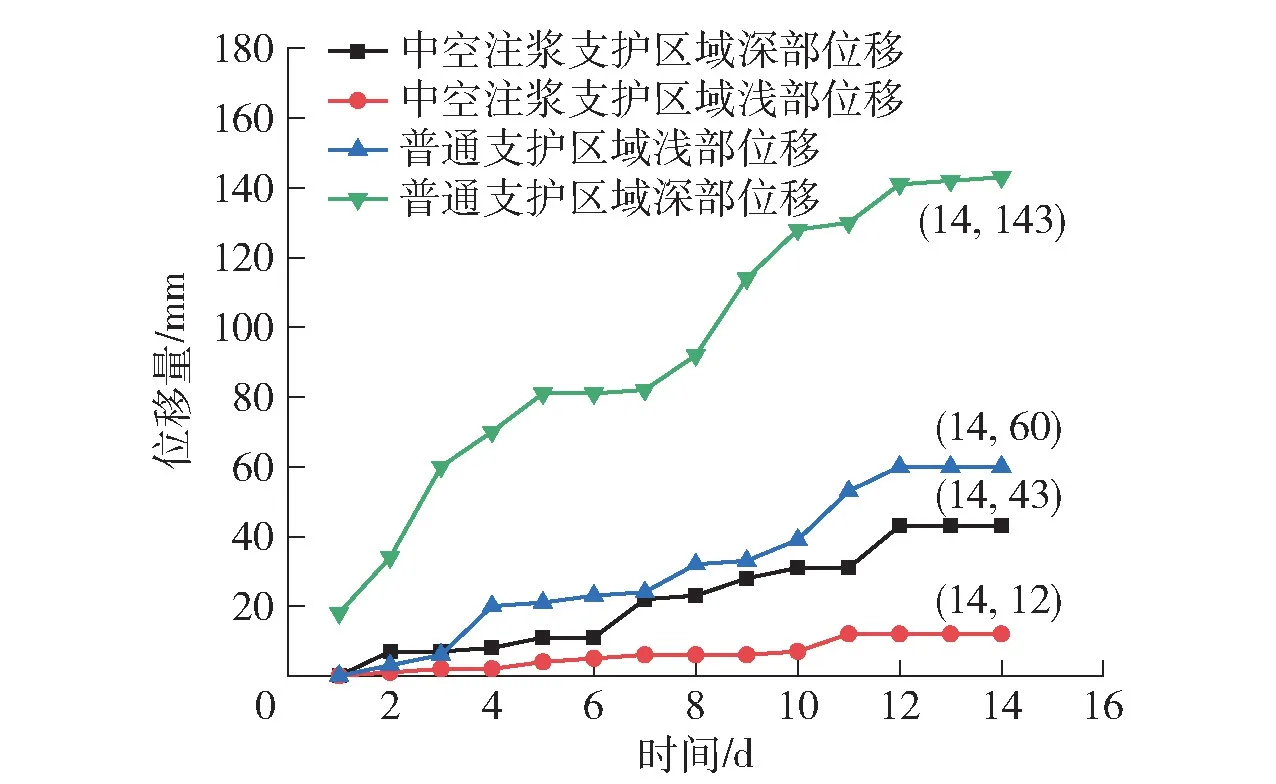

为研究中空注浆锚杆施工支护效果,现分别对中空注浆锚杆支护区域顶板情况进行观测,安装顶板离层仪,顶板离层仪安装间距50 m,考察支护范围为300 m,对中空注浆锚杆施工区域顶板和普通锚杆支护区域数据进行对比分析,对比周期为14 d。对比结果如图5 所示。

图5 不同区域顶板位移量统计图

中空注浆锚杆施工区域,第1 d 深部、浅部位移量均为0;0 ~4 d,深部、浅部位移量出现小幅度变化,浅部位移量为2 mm,深部位移量为8 m,变化幅度比较小;5 ~10 d,深部位移量增加到31 mm,浅部位移量增加到7 mm;11 ~14 d,深部位移量增加到43 mm,浅部位移量增加到12 mm。 以上3 个时间段内,中部时间段增长率比较大,初期位移量比较小,位移量整体区域平稳,变化量较小。 使用普通锚杆支护措施,第1 d 深部位移量达到18 mm,浅部位移量均为0;0 ~4 d,深部位移量变化比较大,从18 mm增加到81 mm,浅部位移量从0 mm 增加到21 mm,波幅较小;5 ~9 d,深部位移量增加到128 mm,浅部位移量增加39 mm;10 ~14 d,深部位移量增加到143 mm,浅部位移量增加到60 mm。 以上3 个时间段内,初期位移量波动较大,中期波动较小,后期趋于平稳。 通过对比分析,使用普通锚杆支护后,前期、中期深部位移量均比中空组合锚杆支护措施实施区域位移量大,后期均区域稳定,但普通锚杆支护区域深部位移量峰值为143 mm,中空锚杆支护措施实施区域深部位移量峰值为43 mm,相差悬殊。

通过后期顶板离层仪效果考察结果综合分析可知:2508 运输顺槽采用传统底端锚固剂支护措施时,支护区域内深部最大位移量143 mm,浅部最大位移量43 mm;采用涨壳式中空注浆锚杆和端锚式中空注浆钻杆综合支护的巷道区域,顶板深部最大位移量60 mm,浅部最大位移量12 mm。 通过定量分析,中空注浆锚杆支护效果明显。

对支护区域进行宏观考察,现场未发现锚杆断裂、脱锚等锚固质量问题,同时未出现明显变形情况。 综上所述,中空注浆锚杆支护措施效果明显。后期出现断层、褶皱等构造区域可通过增加中空注浆锚杆密度对支护措施进行优化。

6 结论

为解决山西某矿2508 工作面运输顺槽巷道变形严重问题,分析了围岩情况,采用组合锚杆支护技术对该区域进行支护,运用数值模拟研究的方法对组合锚杆支护技术和普通锚杆支护技术实施巷道应力分布情况进行模拟研究,对两种支护措施实施区域顶板变形情况进行后期效果考察,通过理论研究和现场实施研究,得出以下结论:

(1)巷道围岩变形严重原因为埋深大、地应力大、断面大和围岩软。

(2)数值模拟研究结果分析中空注浆锚杆锚固技术有效控制巷道围岩受力不均匀的情况,支护效果明显。

(3)后期效果考察结果显示,传统锚杆锚固支护区域深部最大位移量163 mm,中空注浆锚杆支护区域深部最大位移量60 mm,组合锚注支护措施效果明显。

综上所述,组合锚杆支护技术稳定性高,安全性能良好,具有一定的推广价值。