基于BIM技术的地下空间曲线钢管分段排布算法

2022-09-12包腾飞陈知渊

龚 健,包腾飞,陈知渊,虞 鸿

(1.河海大学水利水电学院,江苏 南京 210098; 2.浙江省水利水电勘测设计院,浙江 杭州 310000)

随着我国城镇化进程的加快,城镇人口密度增大,供水压力也同步增大,但饮用水质量不达标、水污染严重等水安全事故频发。为保障人民用水安全,各地纷纷采用了备用水源地的方案以期形成“双源供水”,建设了大量长距离、大流量输水工程[1]。为保证地面交通不间断并减小对周边环境的影响,城市管线施工越来越多地采用盾构机(TBM)开挖隧洞、洞内布置输水管道的施工方式[2]。作为传统输水管材,钢管具有供水性能好、自重轻、后期维护方便、耐久性好等优点,广泛应用于供水工程[3]。输水隧洞轴线一般是曲率复杂的空间曲线,整个地下管道工程由大量的短直钢管沿着隧洞轴线拼接而成。为使管道成型轴线能较好地拟合输水隧洞轴线,每一根钢管的管长、坡口角度、切口位置、排布顺序等参数都必须根据空间轴线经过大量运算获得,这涉及空间坐标系的相互转化和齐次-非齐次方程的求解,实现难度较大。现阶段关于管道的研究集中于管道管径、材料选择、切割焊接工序等方面,现有管道分段铺设方式无法根据隧洞轴线的曲率变化自适应调整分段钢管的管长[4-7]。此外,由于地下隧洞一般空间有限,大型施工机械无法运送进入,故大口径钢管拼接施工操作难度较高,在安装过程中只可进行修口、清根和焊接等简单操作,很难实现钢管方向反转、重新切割等操作。因此,钢管的切割参数一旦求解错误,轻则导致钢管无法拼接,重则导致拼接后因缝隙较大发生漏水、塌方等工程事故。隧洞施工常常因TBM推进姿态控制不到位等原因调整设计线路,即必须重新进行分段排布计算。然而,现有的分段排布模拟软件都是将隧洞轴线分别投影到水平面和竖直面上,逐段按平面参数和竖向参数输入整条轴线的数据,工作量大,修改烦琐,且软件输出结果为数据表格,难以可视化评价拼接效果。为此需要研究更加高效和可视化强的供水钢管分段排布方法,以期达到良好的管道安装施工效果。

近年来,建筑信息模型(BIM)技术因强大的信息化、可视化以及参数化设计等功能发展迅速,在土建行业得到广泛应用[8-10]。BIM以三维模型为载体,集成了项目生命周期内的全部信息,涵盖了设计、施工、运维的全过程[11-12]。地下输水工程施工风险大、安全隐患多、建设过程不可逆、工程质量问题修复难度大,需要进行严格的检测控制施工过程,因此BIM可视化技术使这类无法直接观察的地下工程得到了更有效的设计和管理,大幅提高了设计人员对于钢管分段及楔形量合理性的判断和分析能力。此外,由于输水隧洞轴线在空间上呈现出长带状分布的特点,其建模过程较难,且每一段钢管模型的长度及切口位置等参数的确定均需要进行大量的运算,建模效率较低且精度不高。目前在设计阶段利用BIM技术进行正向设计尚处于探索阶段[13]。为此,本文将BIM技术引入到地下复杂空间曲线钢管分段排布过程中,研究高效建立高精度BIM模型的方法,利用BIM技术实现钢管的自动分段和自动排布,以指导钢管的设计和安装。

1 地下复杂空间曲线钢管分段排布算法

1.1 开发平台和工具

目前BIM有多个平台,其中主流平台有Autodesk、Bentley和 Dassault,它们可以对建筑和基础设施系统实现可视化设计、记录和管理,还集成了附加组件[14]。在土木和建筑工程中,Autodesk平台以开发难度较低及相对经济等优点成为最流行的BIM设计平台。因此,本文选用Autodesk平台的Revit软件作为开发平台。

根据钢管制造的限制条件和安装的精度要求,需要对钢管的分段方式进行优化,以期达到切割余料少、轴线误差小的设计目标。而BIM的一大技术特点正是优化性,即能在BIM模型中进行设计和施工方案的优化[15]。然而,Revit对基于空间曲线的模型支持较弱且不支持批量的数据处理,很难约束模型的几何尺寸和空间位置,更无法创建和处理钢管分段、排布过程中复杂的几何约束条件和逻辑关系[16-18]。因此,为提高建模速度和质量以及实现钢管分段方式的最优化,对地下复杂空间曲线钢管模型的创建及数据处理需要结合Revit的二次开发插件Dynamo进行。

Dynamo是一个开源的可视化编程工具,通过和Revit直接连接获取信息。它内置了很多节点,通过将内置节点连接在一起来构建定制算法。Dynamo还可以使用Python程序以脚本编程方式扩展现有的模型,既能实时观察几何体的形体变化并快速建立符合设计构思的几何体型,又可解决数据处理、逻辑判断、循环嵌套等复杂问题[19],极大地提升了Revit在参数化、精细化建模领域的发展空间。针对地下复杂空间曲线钢管分段安装工程的特点,本文在Dynamo工作空间中进行设计建模,主要通过Python程序驱动Dynamo和Revit模块进行二次开发,使得设计人员快速获取高精度的最优钢管分段排布设计方案,并且通过集成各种信息的钢管分段排布BIM模型直观严格地把控设计参数的合理性,以提高钢管排布的效率和精度。

1.2 钢管自动分段排布算法原理

目前对钢管分段排布的研究很少,且大多局限于二维空间[20-21],涉及复杂的矩阵计算,如坐标系的齐次变换和三维形体方程求解,无法获取切割余料少、轴线误差小的最优分段排布方案。为此,本文将钢管模型进行抽象化,提取关键设计参数,在Dynamo中利用各钢管模型间的关系以及设计参数、约束条件进行旋转、平移等几何运算,在避免复杂烦琐的几何代数计算的同时自动实现全局优化且高精度的钢管分段排布。

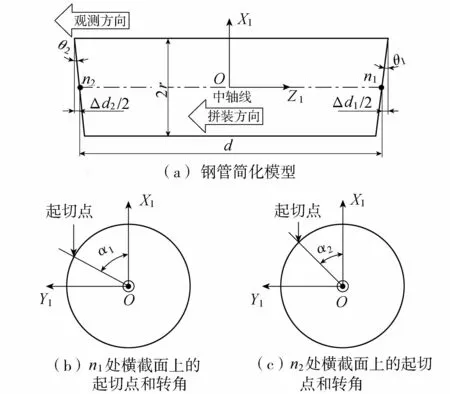

地下隧洞的施工空间比较狭小,大直径输水钢管一般采用厂家预制的方式,即需要在正向设计阶段确定各钢管的管长、坡口角度、切口位置、排布顺序等,所以没有必要对所有钢管使用相同的坐标系来确定坡口角度和切口位置,否则会大大增加设计的计算量且降低程序的运行效率。如图1所示,在切割时只需保证每根钢管两端的切口相对位置不变,即保证同一根钢管两端处于同一局部空间坐标系X1Y1Z1即可,同时标记坡口起切点的位置;在排布安装时,只需将相邻两管对接坡口处的标记对齐即可完成拼接,极大程度提高了拼装效率。为在钢管某一端形成特定形式的坡口,需要将钢管的一端进行切割,即在端环面寻找某个点,再从该点向内切割一定的角度,将该点定义为该钢管该端环面的起切点。在厂家预制切割钢管时,钢管平放于水平面上,局部空间坐标系X1Y1Z1以竖直向上为X1轴,以逆着拼装方向且平行于中轴线的轴为Z1轴,且坐标系X1Y1Z1为右手坐标系。

图1 钢管简化模型及起切点和转角

(1)

长距离输水管道往往长达数公里至数十公里,需要布设大量不同长度的大口径钢管。相邻钢管一般通过焊接连接成整体,而焊缝的质量高低是整个施工成败的关键。钢管接口对接时应使内管壁对齐后焊接,并且接口焊缝错边符合标准,即焊缝必须不超过管壁厚的20%且不大于2 mm[22]。显然,相邻钢管焊接时接口处形状必须一致。容易证明,相邻两管接口处的坡口角度相等时坡口形状为两个全等的椭圆,表明相邻两管在对接时坡口椭圆的长轴位于两管中轴线的角平分线上,即坡口的最里点位于两管中轴线所形成的凸角γ(γ≤180°)的角平分线上,见图2。根据起切点的定义,坡口的最外点也是钢管该端的起切点。因此,相邻两管交界处的坡口角度θ0(包含前管的θ2和后管的θ1)以及对应的楔形量Δd0(包含前管的Δd2和后管的Δd1)的计算公式分别见式(2)、式(3)。

(2)

Δd0=2rtanθ0

(3)

图2 相邻两管拼装模型及对接坡口示意图

一根大直径钢管主要由若干块钢板卷制压头制作而成[23],相邻钢板则通过焊接连接在一起。假设每块钢板的长宽均相同,为充分利用每块钢板、减少余料,限制每根大直径钢管的长度只能是每块钢板长度的整数倍,将每块钢板长度定义为钢管长度模数Δa,并且每根钢管的两端坡口长度不超过一个限定值,将其定义为切割阈值Δd,如式(4)所示。为使管道沿着设计轴线布设并防止因钢管偏离设计轴线过多而出现钢管超出盾构隧洞的情况,每根钢管的中轴线偏离设计轴线的距离应该限制在某个值之内,将该值定义为轴线偏差阈值dsup,则钢管中轴线偏离设计轴线最大距离dmax应满足式(5)的约束。

(4)

dmax≤dsup

(5)

钢管排布时还要遵循以下原则:在空间曲线曲率较小时应排布较长的钢管以减少钢管数量,从而减少焊缝数量、改善输水条件和降低漏水风险;而在曲率较大时应排布较短的多根钢管以更好地拟合空间曲线。当空间曲线的曲率增大到某个值时,Δa管长的钢管与设计轴线的偏差无法控制在dsup之内,此时可以忽略切割阈值的要求,从Δa依次向下搜索偏差值不超过dsup的管长。以上原则表明钢管全长的取值应满足式(6)的要求。

a∈{0,Δa,2Δa,…,iΔa} (i=1,2,…,imax)

(6)

式中:i为可卷制焊接成钢管的钢板数量;imax为允许焊接的最长钢管所需的钢板数量。如果管长接近0时也无法满足偏差约束条件或者存在相当数量管长接近0但满足偏差约束条件的钢管时,设计人员应该考虑这段空间曲线是否存在偏折、曲率过大或者选定的钢管分段设计参数是否合理等问题,并重新设计该段空间曲线或钢管分段参数。

1.3 钢管自动分段排布算法实现过程

隧道轴线是钢管分段排布设计的依据,其CAD图可以直接导入Revit,通过Dynamo读取将隧道轴线长度作为输入参数t。令钢管分段排布设计过程中相邻两管前管的中轴线长为d1,后管的中轴线长为d2,钢管最大允许长度为amax,前管中轴线前端端点为n1,前管中轴线末端及后管中轴线前端端点为n2,后管中轴线末端端点为n3,前管中轴线方向(前端指向末端)为V,前管中轴线方向(末端指向前端)为V1,后管中轴线方向(前端指向末端)为V2。根据钢管分段排布设计参数和原则,本文编写了基于Dynamo的复杂空间曲线钢管自动分段排布程序。

在程序运行过程中,上一管节计算时的输出参数d2、n2、V2、θ2为下一管节计算时的输入参数d1、n1、V、θ1,迭代参数δ值越小,表明精度越高,但计算效率也越低。该程序主要包含管长计算模块、偏差计算模块和转角计算模块这3个关键模块。为弥补Dynamo中默认编程语言DesignScript在逻辑判断、循环嵌套等复杂程序方面的不足,在PythonScript中分别调用Dynamo中几何运算命令计算钢管坡口切角和长度、钢管轴线与空间曲线的最大偏差以及钢管两端坡口起切点相对位置。

管长计算模块计算流程如下:①根据分段排布设计前是否已存在拼接钢管来设定模块参数,若不存在已拼接钢管,参数设定为t、d1、d2、θ1、r;若存在已拼接钢管,则参数除t、d1、d2、θ1、r外,还包括V、n1。②不存在已拼接钢管时,首先使用Curve.StartPoint节点命令获取空间曲线的起点,将其作为n1,再通过Sphere.ByCenterPointRadius节点命令以n1为球心、d1为半径作球S1,最后利用Geometry.Intersect节点命令获取S1和t的交线,将该交线沿拼装方向的末端点作为n2;当存在已拼接钢管时,使用Geometry.Translate节点命令将n1沿V方向平移d1得到n2。③两种情况均以n2为球心、d2为半径作球S2,获取S2和t的交线,将拼装方向的末端点作为n3;然后连接n1、n2和n2、n3,再通过Vector.ByTwoPoints节点命令获取向量V1、V2。④最后调用Vector.AngleWithVector节点命令计算V1、V2的夹角γ以获取前管的切角θ2(即后管的θ1),如式(2)所示。这样按式(3)即可分别计算前管两端的楔形量Δd1和Δd2,按式(1)即可计算前管切割前的长度,即所需的钢管总长a。

转角计算模块计算流程如下:①如果V1和V2平行,则前管后端和后管前端的转角均设为0,即α2=α1=0,否则需要通过几何计算获得管道的转角。②使用Point.Add节点命令将n2分别沿V1、V2平移单位距离得到2个点,并通过Point.ByCoordinates节点命令获取这两点间中点n4,将n2指向n4的向量记为V3,其方向由n2指向坡口最里点。③使用Plane.ByOriginNormal节点命令分别以n2为原点、V1和V2为法向量建立平面p1和p2,通过Plane.ToCoordinateSystem节点命令分别建立这2个平面的局部空间直角坐标系xyz。④使用Curve.Project节点命令将V3分别投影到平面p1和p2上,通过Vector.AngleAboutAxis节点命令分别计算这2个投影向量与p1和p2上局部坐标系xyz中x轴间的夹角,即为前管后端和后管前端的转角α2和α1。

钢管自动分段排布程序通过Python调用Excel的应用程序编程接口实现了将分段排布结果自动输出到Excel表格的功能,不仅避免了人工整理数据容易犯错且效率低的问题,还实现了设计全过程自动化。设计人员还可以根据工程实际铺设方向调整程序中钢管分段安装方向以及从已排钢管处重新开始分段排布设计,提高了工程适用性。

1.4 钢管分段排布检验方法

为方便设计人员直观地检验钢管分段排布结果的合理性和准确性,开发了钢管排布模拟模块,可以根据Excel中的分段成果自动生成钢管拼装的三维模型。该模块所需要的参数主要有:所有管段的前、后端中轴线端点n1、n2,前、后端切角θ1、θ2,前、后端转角α1、α2,内外半径rin、r,安装管段数N,具体步骤如下:

步骤1输入计算参数,并令i=1。

步骤2获得第i根钢管的n1i、n2i、θ1i、θ2i、α1i、α2i。

步骤3将n1i、n2i分别向中轴线外平移得到两个点n10、n01以获得切割余量。

步骤4使用Vector.ByTwoPoints节点命令获取n2i指向n1i的向量V1。

步骤5使用Plane.ByOriginNormal节点命令分别以n1i、n2i为原点,V1为法向量建立平面p1、p2。

步骤6通过Circle.ByPlaneRadius节点命令在p1上绘制2个圆,半径分别为rin、r,并使用Solid.BySweep节点命令将上述2个圆沿n10指向n01的路径扫掠形成2个底面半径分别为rin、r的圆柱实体s1、s2。

图4 集成设计和施工参数信息的钢管BIM模型示意图

步骤7在p1、p2上分别建立2个局部坐标系xyz,并判断各坐标轴方向是否一致,使用Geometry.Rotate节点命令围绕V1旋转平面,使得2个坐标系各坐标轴方向一致,且x轴指向全局坐标系的上方。

步骤8将p1、p2及其上的局部坐标系分别围绕点n1i、n2i和V1旋转α1i、α2i。

步骤9将p1、p2及其上的局部坐标系分别围绕点n1i、n2i和各自的y轴旋转θ1i、θ2i。

步骤10将s1、s2分别和p1、p2相交,并对4个相交体分别取外轮廓得到4条椭圆线C1、C2、C3、C4,分别对应前端外轮廓线、前端内轮廓线、后端外轮廓线、后端内轮廓线。

步骤11将C1和C3、C2和C4分别放样形成实体,并对两实体进行布尔减运算即可得到第i根钢管模型。

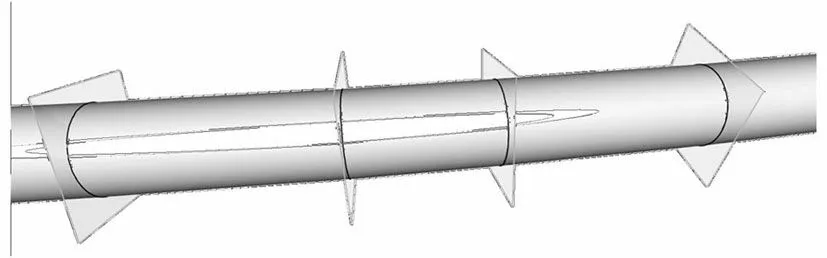

步骤12令i=i+1,重复以上步骤直到i=N就可得到拼装完成的钢管模型。根据钢管安装模拟模块获得的前管后端坡面和后管前端坡面所在的平面是否相同即可在Dynamo中直观地检验钢管分段排布结果的合理性和准确性,如图3所示。

图3 钢管分段排布结果检验示意图

1.5 钢管BIM模型信息集成方法

为充分发挥BIM模型在设计和施工阶段的优越性,对拼装完成的三维管道模型集成设计和施工参数信息。由于Dynamo自带的Revit导入节点效率较低且是以符号的形式导入,既不能快速地调整构件属性,又不能进行修改与编辑,更难以添加工程管理所需的新属性。因此在Dynamo中,首先利用第三方节点包Springs将各段钢管转化为常规模型族,并将其导入Revit中,然后使用Parameter.CreateProjectParameter节点命令给Revit的常规模型创建一系列项目参数,如里程桩号、轴线偏差、钢管长度等,再通过Excel.ReadFromFile节点命令与Excel进行交互以读取输出参数,最后通过Element.SetParameterByName节点命令对各段管片模型的各个项目参数赋予参数值。集成参数信息的三维模型更适合指导钢管的安装和设计的工作,见图4。

2 工程应用

杭州市城北和余杭地区的供水水源以苕溪为主,水源单一且水源水质易受上游影响。保障饮用水供水安全和改善供水水质,政府确定实施杭州市第二水源千岛湖配水工程。

以杭州市第二水源工程中大毛坞—仁和大道供水管道工程中的一段设计曲线为例,验证基于BIM技术的地下复杂空间曲线钢管分段排布算法的有效性和优越性。该段盾构隧洞开挖直径6.2 m,衬后内径5.5 m,输水建筑物采用盾构隧洞内置钢管结构,在盾构隧洞内设置钢管。设计要求Δd=0.05 m,dsup=0.1 m,各根钢管总长度只能在集合{(0 m,3 m],6 m,9 m,12 m}中选取,首管前端无切口。将以上参数输入本文建立的算法程序,得到高精度的钢管分段排布方案,其中该段输水隧洞设计轴线、管道中各钢管的转角分布、短管分布以及钢管中轴线与隧道轴线间最大偏差分布如图5所示。

图5 输水隧洞设计轴线和管道BIM模型各钢管参数分布

生成的管道模型共计有126根大口径钢管,其中大多是直径12 m的钢管,占比78.57%,而直径3 m及以下的钢管只有10根,最大程度地减少了分段数目。拼装过程开始和结束时钢管的起切点位置分别大致分布于钢管的正右侧和正左侧,符合图5(a)中设计曲线开始段和结束段的曲线走向;图5(c)中数字为设计轴线开始段和结束段各钢管的总长,可以看到所有的短管均分布在曲率较大的开始段和结束段,呈现出空间曲线曲率越大短管分布越密且管长越短的特点,符合工程实际;由图5(a)和图5(d)可知,管道轴线均匀地分布在设计轴线周围,而且每根管道距离设计轴线的最大偏差均小于0.1 m。综上所述,钢管的分段方式合理,满足钢管制造和安装精度的要求。

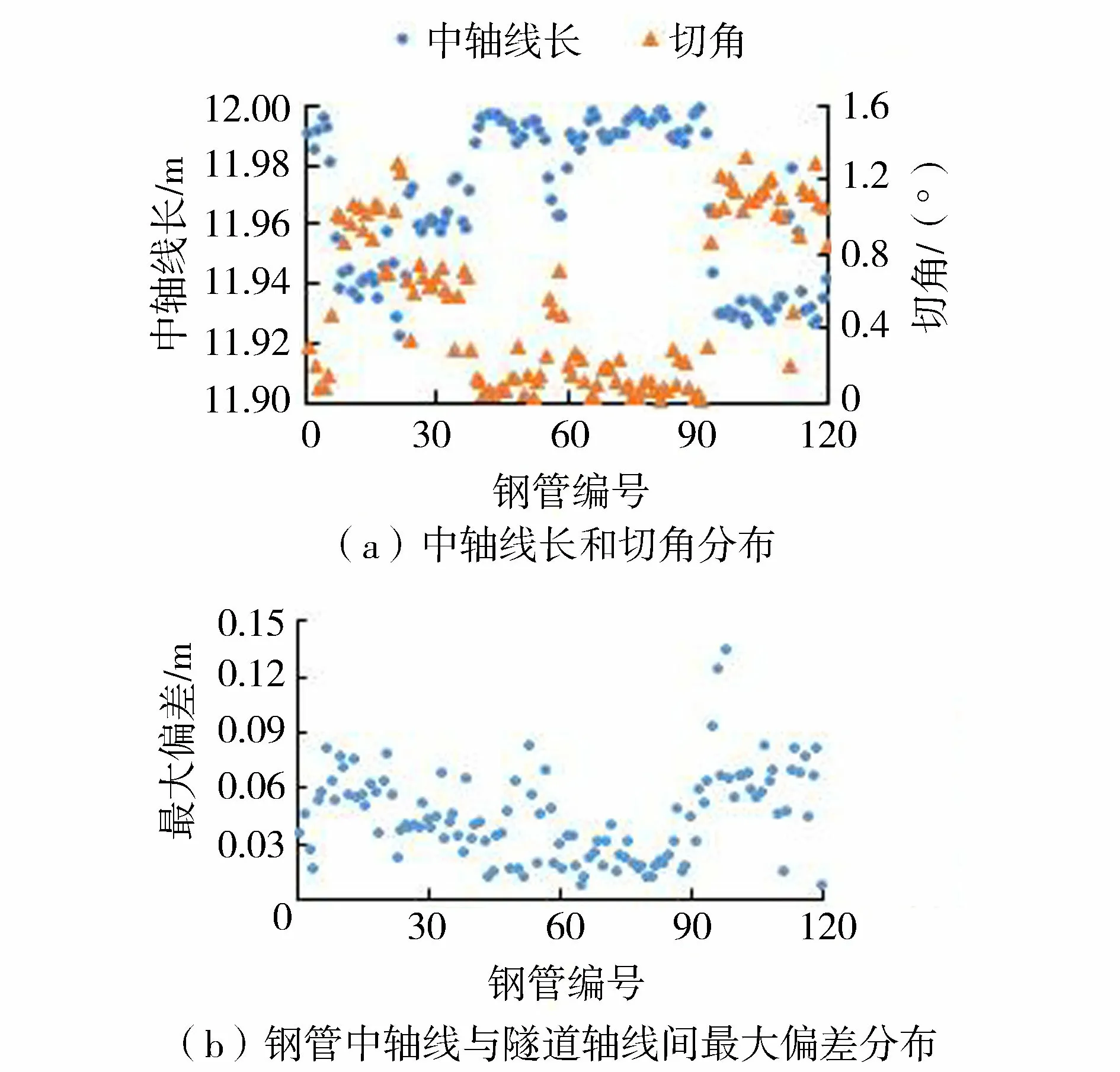

在钢管分段排布设计初期,设计人员可以适当放宽切割阈值和最大偏差的限制,以初步评估钢管轴线和设计轴线间最大偏差的分布和切割余料量,如果最大偏差较小并且切割余料较少,则可将该约束条件下的高精度钢管分段排布方案直接作为设计方案;否则,对设计参数进行修改以得到指定约束条件下的全局最优钢管排布方案。假定在设计初期对该段设计轴线的钢管分段排布要求为切割阈值0.5 m、偏差阈值1 m,则各分段钢管的中轴线长、切角及钢管中轴线与隧道轴线间最大偏差情况如图6所示。

图6 设计阶段初期管道BIM模型各钢管试算参数分布

图6(a)表明在约束条件放宽的情况下,管道分段模型中钢管的最小中轴线长为11.922 m,最大切角为1.33°,每一段钢管的全长均为12 m;图6(b)表明钢管中轴线和隧道轴线的最大偏差为0.13 m。与图5所示的方案相比,最短管由0.575 m(图5(b))变为11.922 m,避免了超短钢管的存在,提高了结构稳定性。根据钢管中轴线与隧道轴线的最大偏差,以上两种设计方案可以开挖成相同洞径的输水隧洞,但是图6的方案减少了钢管的分段数、分段类型和焊缝数量,提高了结构和输水系统的稳定性,因此可以作为严格约束条件下的替代方案。由此可以看出,本算法程序对于钢管分段约束条件的优化、钢管分段排布方案的比选具有较大的应用价值。

3 结 语

本文充分利用BIM技术在正向参数化设计中的优势,研究了基于Revit和Dynamo的地下复杂空间曲线钢管分段排布算法,开发了相应的模拟程序,不仅实现了钢管的自动合理分段和自动安装模拟,提高了建模效率与模型精度,还将三维模型与设计和施工参数相结合,使得设计、施工和管理人员均可以直接在BIM模型上查询各钢管的编号、里程等参数信息,实现了参数微调与图元变化联动,所见即所得,为管道工程后续的信息化监测管理奠定了基础。本文提出的算法和开发的软件已成功应用于杭州市第二水源工程、嘉兴市域外配水工程等工程,为工程设计、施工和钢管制作单位提供了技术支持。