化成干燥温度对产品性能影响的研究

2022-09-08黄胜权邹琴娣黎宗展谢广涛

黄胜权 邹琴娣 黎宗展 谢广涛 胡 飞

化成干燥温度对产品性能影响的研究

黄胜权 邹琴娣 黎宗展 谢广涛 胡 飞

(广西贺州市桂东电子科技有限责任公司,广西 贺州 542899)

电子工业的飞速发展扩大了铝电解电容器的应用领域,同时也对化成箔的性能提出了更高的要求。研究主要探讨了化成箔生产中最后的干燥工序对化成箔成品性能的影响。公司研究团队通过G化成工艺进行了实验室化成实验,实验结果表明:干燥温度的高低对实验样性能有不同的影响,控制合适的化成干燥温度,有利于提升化成箔性能。

干燥温度;实验样性能;漏电流;氧化膜;龟裂

引言

随着电子工业的飞速发展,铝电解电容器的应用更加广泛,性能要求也越来越高。铝电解电容器用化成箔是电子信息产业基础元器件类产品的电子主要材料,其品质直接影响电容器的性能。化成箔是由专用的高纯铝箔经过电化学或化学腐蚀后扩大表面积,放入高纯度的去离子水中进行水煮,在腐蚀箔表面生成水合氧化膜(Al2O3·H2O),再将表面生成水合氧化膜(Al2O3·H2O)的腐蚀箔放入化成溶液里,采用多级电压赋能在铝箔表面形成一层结构致密的氧化膜(Al2O3)后的产物,其中化成箔的最后一道工序是对实验样进行干燥,干燥温度过低,化成箔未能达到干燥的目的,当干燥温度过高,容易使化成箔性能劣化,所以施加不同干燥温度对化成箔氧化膜(Al2O3)的性能影响比较明显。

因此,本文采用公司的G化成工艺进行实验室化成实验,经过在高纯度的去离子水中进行水煮后的腐蚀箔,进入化成液中进行多级电压赋能化成后,在铝箔表面形成一层结构致密的三氧化二铝氧化膜(Al2O3),之后进入最后一道干燥工序,通过控制不同的干燥温度对化成箔进行干燥处理,研究不同的干燥温度条件下对化成箔漏电流的影响情况,进一步研究干燥温度对化成实验样电性能的影响。

1 实验研究

1.1 实验试剂、材料与仪器

试剂:硼酸(H3BO3)、己二酸铵(C6H13NO4)、柠檬酸(C6H8O7)、壬二酸(C9H14O4)、氨水(NH3·H2O)、五硼酸铵(NH4B5O8)、磷酸(H3PO4)、高纯度去离子水(H2O)。

材料:高压高容腐蚀箔。

仪器:高压直流稳压稳流电源、数显恒温水浴锅、烧杯、不锈钢杯、电导率仪、pH仪、电炉、高温炉、干燥箱、TV测试仪、比容测试仪。

1.2 实验方法

按公司G化成工艺配方进行配液,用高压直流稳压稳流电源对高压高容腐蚀箔进行多级电压赋能实验,根据实验需要调节不同的干燥温度对化成箔进行干燥,车速=100 cm/min。

为保证实验样品的干燥度能够满足产品储存要求,本次探讨实验从160℃开始选用,分别是160℃、200℃、240℃、280℃,实验前期化成步骤严格按照电极箔行业[1]通用的流程进行化成,确保实验结果的可靠性。

1.3 实验结果

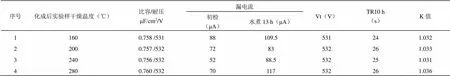

在确保产品充分干燥的前提下,研究设计从160℃到280℃干燥温度条件下,对比产品性能的差异,寻找更加的化成箔干燥温度,以此提高产品的品质。以下是160℃、200℃、240℃、280℃干燥条件下获得的产品性能数据,包含比容、耐压值、初检漏电流、水煮13 h漏电流、K值等,具体如见表1所示。

表1 梯度干燥实验结果

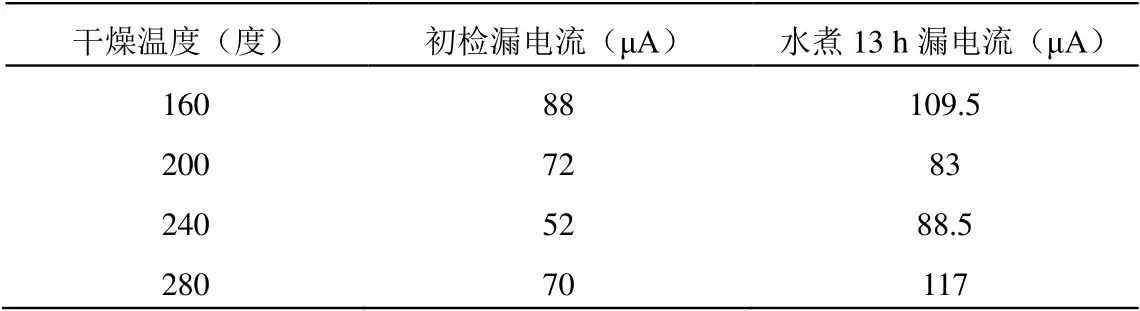

通过对比,发现不同干燥温度对K值、耐水合性、耐压的影响不显著,但对于漏电流的影响较为明显,如表2所示,不同干燥温度条件下的漏电流值曲线如图1、图2所示。

表2 干燥温度对实验样漏电流影响

图1 初检漏电流与干燥温度关系

图2 水煮13 h漏电流与干燥温度关系

2 实验分析

2.1 不同干燥温度对漏电流影响的分析

影响化成箔漏电流的因素比较多,其中主要影响因素有以下几点。一是化成时化成液的组分对漏电流的影响,腐蚀箔在不同的化成液组分形成时,生成的氧化膜结构不一样,如在硼酸为主的化成液化成,生成的氧化膜性能较好,但此化成液下生成的氧化膜抗水合能力较差,氧化膜极易和水反应生成铝的氢氧化物层,该氢氧化物层具有多孔膜的性质,能使介电性能尚失从而导致漏电流变大[2],在硼酸为主的化成液化成时往往需要配合其他化成液共同使用才能达到较好的化成效果。如在己二酸系为主的化成液化成,生成的氧化膜结构比较细密[3],用此化成液化成所得的化成箔漏电流比较低,但单独的己二酸系化成液普遍用于较低耐压规格化成使用,在高压规格化成时需配合其他化成液共同使用才能达到较好的化成效果。如使用磷酸系化成,虽然生成的氧化膜稳定性较好,但单独使用磷酸系化成时,化成液的PH值以及电阻率变化较大,不利于槽液参数的稳定控制,需要配合其他化成液共同使用才能达到较好的化成效果,故使用不同组分的化成液进行化成,成膜质量有所不同,生成的箔样漏电流有较大的差别。二是高纯度去离子水对漏电流的影响,纯度不同的去离子水,在化成时带入杂质离子的量直接影响氧化膜的成膜质量,杂质离子在水煮阶段以及后续的化成阶段,大部分将会以离子的形态进入氧化膜层,去离子水的纯度越低,进入氧化膜层的杂质离子越多,如果使用纯度较低的去离子水化成,氧化膜层含有较多的杂质离子,箔样在漏电流检测时则会形成离子电流导致漏电流明显偏高。三是高纯铝箔原材料纯度对漏电流的影响,较高纯度的铝箔原材料,自带的杂质离子较少,在进行化成时,铝箔原材料及其微量的杂质离子往往以间隙离子的形态存在于氧化膜层,如果铝箔原材料的纯度较低,较多的杂质离子填充在氧化膜层当中则会明显影响氧化膜的成膜质量,在进行漏电流检测时此杂质离子为微弱的电子流提供通道,导致检测的漏电流明显偏高;四是干燥温度对化成箔漏电流的影响,干燥温度太低,箔样未能充分烘干,含有的少量水分会与氧化膜起反应不利于长期储存,干燥温度太高,氧化膜龟裂太大导致部分氧化膜出现劣化现象,由于干燥是最后一道工序,后期没有进行化成修复,氧化膜发生龟裂的裂口为微量的电子提供了通道,此时检测实验样的漏电流值偏高。

本实验采用相同组分的G工艺化成液,相同的高纯度去离子水以及相同的高纯铝箔原材料,在相同影响因素的条件下,只改变干燥温度。为了研究不同干燥温度条件下对实验样漏电流的影响,本实验的干燥温度设计为160℃、200℃、240℃、280℃,使实验条件更接近于生产实际。

从实验结果(表1)发现,当干燥温度太低,如控160℃的干燥温度条件下进行干燥,从实验样表面观察,实验样无水渍,化成箔表面已经烘干,而实际情况是化成箔氧化膜层间隙的水分子并没有完全溢出,或者是在化成时残留在氧化膜间隙的杂质离子以及类似“塞头”一样的氧气泡堵塞在氧化膜层的间隙当中。在此温度条件下,氧化膜层龟裂不大,填充在氧化膜层间隙的杂质离子、氧气泡以及部分水分子未能充分溢出,此时进行常规的漏电流检测,由于上述杂质离子、氧气泡以及部分水分子的存在,为微弱的电子提供了通道,导致化成实验样的漏电流检测结果明显偏高。当干燥温度控制合适时,如控240℃的干燥温度进行干燥,在此干燥温度条件下,实验样表面以及氧化膜层间隙的水分子或是残留的杂质离子以及像“塞头”那样的氧气泡已经大部分溢出,只有极微量的杂质离子以间隙离子的形态填充在氧化膜层缝隙中,此时氧化膜层间隙无多余水分子以及像“塞头”那样的氧气泡已经大部分溢出且氧化膜层结构比较紧凑,此时通过氧化膜层的微弱电子较少,表现为实验样检测的漏电流值较小。当干燥温度控制过高时,如控280℃的干燥温度进行干燥,在此干燥温度条件下,此时氧化膜层间隙无多余水分子以及像“塞头”那样的氧气泡已经溢出氧化膜层,但实验样的氧化膜由于温度过高,氧化膜龟裂现象明显,导致部分氧化膜出现劣化现象,在化成阶段氧化膜出现龟裂可以继续得以修复,但由于干燥是最后一道工序,后期没有进行化成修复,氧化膜发生龟裂的裂口为微量的电子提供了通道,此时检测实验样的漏电流值偏高。从表2、图1、图2可以看出,在化成的干燥阶段,不同的干燥温度,实验样的初检漏电流和水煮13小时的漏电流变化较大。可见化成箔干燥温度控制在230℃~250℃区间,既保证了化成箔表面的充分干燥,化成箔氧化膜层间隙的水分子已完全溢出,又不至于氧化膜产生显著龟裂现象,导致表面氧化膜劣化,有效降低化成箔漏电流。的漏电流较低[1]。

2.2 不同干燥温度对实验样K值影响的分析

化成箔的比容转化率影响因素主要有以下几点,一是化成液组分不同的影响,高纯度铝箔在不同组分化成液进行多级电压赋能时,在铝箔表面形成的三氧化二铝氧化膜(Al2O3)的结构不同,致密度不一样,在同样电压条件下,氧化膜的厚度不一样,导致比容转化率不同,如在己二酸系化成液形成时,由于己二酸系为一种极弱酸,与铝及其氧化物几乎不发生作用,且对铝及其氧化物也不会发生反应,此化成液所形成的氧化膜比较细密,在相同形成电压条件下,可获得较高的比容转化率。如果使用草酸或者磷酸等既能溶解氧化膜又能生长氧化膜的形成液进行化成时,此化成液所形成的氧化膜上充满有如蜂窝状的孔洞,由于部分氧化膜被溶解间接的造成失铝现象引起隧道孔并孔,在相同形成电压条件下,化成箔的比容转化率偏低;二是化成工艺流程影响,不同工艺流程中,进行一段高温(500℃)焙烧的流程,结晶氧化膜含量相对较少,生成的氧化膜结构致密度较低,箔样的比容转化率较低,而进行两段以上高温(500℃)焙烧流程的工艺,由于多次高温(500℃)焙烧,结晶型氧化膜较多,所生成的氧化膜结构比较致密,导致实验样的比容转化率较高;三是腐蚀箔隧道孔的形态影响,腐蚀箔隧道孔的孔径比较大而且孔径均匀的,在化成时,在合适耐压条件下生成的氧化膜不容易出现堵孔并孔现象,可获得较高的比容转化率。

本实验采用G化成工艺的混酸配方化成,主要以己二酸、硼酸以及稀磷酸等混酸为主,化成液组分一样,所生成的氧化膜主要以结构细密的氧化膜为主,使用的腐蚀箔的隧道孔孔径大小均匀,适合生产高压高容化成箔,在己二酸、硼酸稀磷酸等混酸为主的化成液中化成,生成的氧化膜不易造成堵孔并孔现象,工艺流程一样,使用两段高温(500℃)焙烧,结晶型氧化膜较多,所生成的氧化膜结构比较致密,耐压规格采用520 V的耐压化成,最终形成的氧化膜层结构一致,厚度均匀,在干燥阶段,干燥温度设置在160℃~280℃之间,在此干燥温度条件下,氧化膜层厚度无增减,铝箔隧道孔的孔洞及孔径无明显变化,容量不变,故使用合适的不同干燥温度对实验样的比容转化率无影响,如表1的K值实验结果所示,在合适的不同干燥温度条件下,K值变化不大。

2.3 不同干燥温度对TR10h的分析

化成箔的耐水合性影响因素主要有以下四点。一是化成液组分的影响,如在硼酸系化成液形成,生成的氧化膜容易和水起反应,膜的抗水合能力薄弱,耐水合性较差,如在磷酸系化成液形成,化成液中的磷离子进入氧化膜外层后,能阻碍含氧物质迁移入内,在氧化膜外层生成磷铝石,含磷外层具有抗水合的作用;二是工艺流程的影响,一段高温(500℃)焙烧工艺流程生成的氧化膜结构致密度较低,耐水合性略微较差,两段高温(500℃)焙烧工艺流程生成的氧化膜结构比较致密,耐水合性较好;三是检测实验样边缘毛刺的影响,当实验样边缘毛刺多时,此时相当于尚未形成的铝箔周长增加,故耐水合性变差;四是干燥温度的影响,干燥温度过高时,如最终的干燥温度在300℃以上,氧化膜会出现龟裂现象,后续没能够进行修复,耐水合性变差。

本实验采用公司的G工艺流程,化成液为己二酸、硼酸以及稀磷酸等混酸配方化成液,在化成过程中采用稀磷酸进行后处理,磷离子进入氧化膜外层后,形成一层磷铝石阻碍含氧物质迁移入内,以致不能生成多孔的水合膜,从而保护了氧化膜的内层部分,达到抗水合耐潮湿的作用。在裁切实验样进行检测时使用同样的冲压模具裁切,实验样边缘的毛刺程度接近,毛刺影响耐水合性的程度基本一致。合适的干燥温度条件下,氧化膜外层的磷铝石没有受到破坏,氧化膜无龟裂现象,从表格1的实验数据分析可见,合适的干燥温度条件下对化成箔的耐水合性影响不大。

2.4 不同干燥温度对实验样耐压影响的分析

不同干燥温度对化成箔的耐压影响因素主要有以下三点,一是化成液组分的影响,如在硼酸系化成液形成和在己二酸系化成液形成相比,不同化成液生成的氧化膜致密程度不一致,在硼酸系化成液形成的氧化膜致密程度要低于己二酸系,即在同样条件下形成,腐蚀箔在己二酸系化成后的实验样耐压较高;二是化成检定的影响,化成施加的检定高则化成后实验样的检测耐压较高;三是干燥温度的影响,如干燥温度过高,造成氧化膜出现劣化现象,则耐压偏低。

本实验采用公司的G工艺流程,化成液为混酸配方化成液,化成液组分一样,所生成的氧化膜主要以结构细密氧化膜为主,耐压规格采用520 V的耐压化成,化成施加的检定一样,最终形成的氧化膜层结构和厚度一致,在干燥阶段,干燥温度设置在160℃~280℃之间,实验样的氧化膜没有出现劣化现象,从表格1的数据分析可见,合适的干燥温度条件对实验样的耐压影响不大。

3 结论

在化成生产线干燥工段,化成工艺配方及流程相同的情况下,干燥炉内的干燥温度对化成箔产品的漏电流性能影响较大,温度太低或者太高,实验样的漏电流都偏高,最合适的干燥温度是230℃~250℃区间,在此温度区间内实验样的漏电流最低。在合适的干燥温度条件下,干燥温度对腐蚀箔赋能时的比容转化率K值、耐水合性以及实验样耐压无明显影响。

[1] T/CECA 22—2017 铝电解电容器用电极箔[S]. 北京: 中国标准出版社,2017.

[2] 陈国光,曹婉真. 电解电容器[M]. 西安: 西安交通大学出版社,1994.

[3] 徐友龙. 铝电解电容器[M]. 西安: 西安交通大学出版社,2020.

Study on the Influence of Formation Drying Temperature on Product Performance

The rapid development of electronic industry has expanded the application field of aluminum electrolytic capacitors, and also put forward higher requirements for the performance of formed foil. This study mainly discusses the influence of the final drying process in the production of formed foil on the performance of the finished product of formed foil. The research team of the company conducted laboratory formation experiments through the G formation process. The experimental results show that the drying temperature has different effects on the performance of the experimental samples. Controlling the appropriate formation drying temperature is conducive to improving the performance of the formed foil.

drying temperature; performance of test sample; leakage current; oxide film; crack

TM53

A

1008-1151(2022)08-0052-03

2022-04-27

广西重点研发计划“氮化镓快充用铝电解电容器电极箔的研发与产业化”(桂科AB21196006)。

黄胜权(1973-),男,广西贺州市桂东电子科技有限责任公司工程师,从事电解电容器用化成箔技术研究。