基于SIMPACK 的一种山地齿轨车动力学分析

2022-09-07陈双喜

陈双喜

(成都大学 机械工程学院, 成都 610106)

1812 年,英国工程师John Blenkinsop 构想了世界上最早的蒸汽齿轨机车模型。1869~1871 年,美国华盛顿山齿轨铁路[1]、欧洲瑞士瑞吉山齿轨铁路[2]投入运营。截至2014 年全世界已有30 多个国家 开通180 多 条齿 轨 铁 路[3]。2020 年3 月,国 内 首条山地齿轨“都江堰-四姑娘山”线路开工建设,采用“米轨+齿轨”技术,即在大坡度路段采用钢轮钢轨和齿轮齿条双制式牵引方式,实现高海拔大坡度通行。

根 据 欧 洲Bundesamt für Verkehr(BAV)标准[4],齿轨车驱动模式分为4 类:(1)纯齿轮驱动;(2)通过离合器切换齿轨、轮轨驱动;(3)不同动力源驱动齿轨轮轨;(4)差分驱动。西南交通大学牛悦丞、李芾认为目前在建的“都江堰-四姑娘山”线包含轮轨和齿轨2 部分线路,第2 种驱动模式优先选择[5]。中车资阳厂尚勤等人总结了国内外齿轨铁路采用的新技术,提出了齿轨车辆关键技术发展趋势[6]。中铁勘察院蔡向辉等人提出一种适用于齿轨铁路的无砟轨道技术[7]。目前,国外齿轨铁路已有成熟应用研究[8-11],而国内学者对齿轨铁路的研究处于起步阶段,特别是对齿轨列车关键技术的研究基本是空白状态。因此,齿轮铁路特别是齿轨列车关键技术的研究在现阶段具有现实的应用意义。

本研究针对“米轨+齿轨”山地齿轨车,建立车辆动力学仿真分析模型,研究齿轨关键参数(模数、齿数、变位系数)和不同驱动模式对车辆动力学性能的影响,为齿轨列车的设计提供参考。

1 齿轨车驱动系统结构

齿轨铁路是在传统轨道中间铺设一条与钢轨平行的齿条传动装置的一种登山铁路。齿轨车转向架安装了与齿条相匹配的啮合齿轮。当齿轨车在大坡度地段行驶时,齿轮与齿条啮合作用提供给转向架走行部强大的爬坡牵引力。

齿轨铁路轨道模式主要有Marsh 系统、Riggenbach 系统、Abt 系统、Strub 系统、Locher 系 统,其名称均以发明人姓名(分别为Sylvester Marsh、

Niklaus Riggenbach、Carl Roman Abt、Emil Strub、Edard Locher)命名。其中前4 种系统轨道为竖向布置,Locher 系统为横向布置。Locher 轨道系统爬坡能力最强,但机构复杂,水平齿盘与轨枕之间空间狭小,对线路养护要求较高。Abt 轨道系统有2条或者3 条齿条交错布置,爬坡能力最低,结构复杂且齿盘较宽,但纵向稳定性高。Strub 系统使用一根齿条轨道,结构简单,维修便宜,性价比高,可作为山区旅游线路轨道主要形式。本研究轨道采用Strub 系统。

本研究考虑了典型的适合我国旅游线路轨道的齿轨车驱动模式,如图1 所示。牵引电机扭矩通过变速器减速后输出给安装在轮轴上的离合器,离合器可切换齿轮驱动和轮轨驱动模式。

图1 齿轨车驱动系统示意图

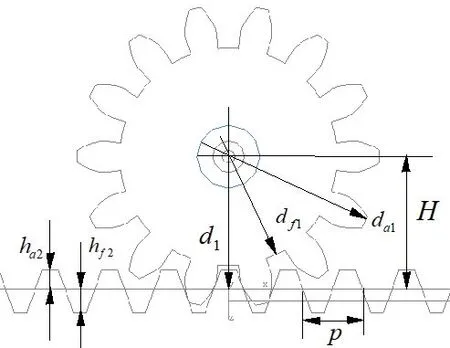

驱动齿轮齿条传动几何尺寸如图2 所示。驱动齿轮模数m,齿数z,变位系数x,顶隙系数c*,分度圆d1=mz1,齿轮齿顶圆直径da1,齿轮齿根圆直径df1,齿条齿顶圆直径ha2,齿条齿根圆直径hf2,齿轮中心对齿条基准线距离H,齿距P=πm。

图2 齿轮齿条传动几何尺寸

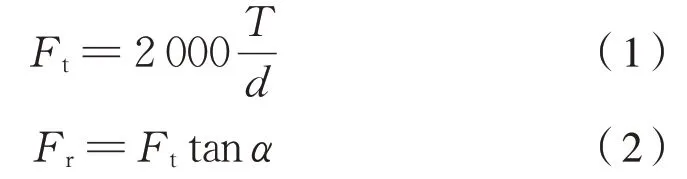

对于直齿轮齿条传动,驱动齿轮轴向力为0,切向力Ft、径向力Fr计算公式分别为式(1)、式(2):

2 齿轨车动力学模型

建立单节齿轨车动力学模型,做如下假定:

(1)轮对、构架、车体、齿轮的弹性变形比悬挂系统小得多,均假定为刚体。

(2)不考虑钢轨、齿条装置的弹性变形。

因此,将车辆系统离散为多自由的机械振动系统,建立空间耦合动力学模型。齿轨车模型由1个车体、2 个齿轨转向架、4 个轮对、2 个驱动齿轮盘和8 个轴箱共计17 个刚体组成。车体、转向架、轮对为6 个自由度,即伸缩、横移、浮沉、侧滚、点头和摇头;轴箱1 个自由度,即旋转运动。驱动齿轮自由度与离合器状态有关:轮轨驱动路段,齿轮自由度为相对于轮对旋转运动;齿轨驱动路段,齿轮相对于轮对的自由度为0。

齿轨车一系悬挂采用动车组的转臂定位型式,二系悬挂采用空气弹簧装置。一系悬挂安装垂向油压减振器,二系安装横向减振器。动力学仿真模型考虑各种非线性的关系,包括:非线性轮轨接触关系;非线性轮轨力;非线性悬挂力。

设定钢轨类型为50 kg/m 钢轨,轨距为1 m;车轮踏面为LMA磨耗型踏面。假定车体质量20 t,转向架质量2 000 kg,轮对质量1 100 kg,齿轮盘质量500 kg。假定车辆定距15 m,轴距2.3 m,车轮直径0.84 m。建立的齿轨车模型如图3 所示。

图3 一种齿轨车车辆动力学模型

假定后转向架两轴安装驱动齿轮,黏着路段轮轨驱动;大坡度区段则考虑齿轮独立驱动、黏着齿轮联合驱动2 种模式。牵引力矩施加在齿轮轴上,轨道坡度最大设定为250‰。

3 仿真结果分析

3.1 典型时域分析结果

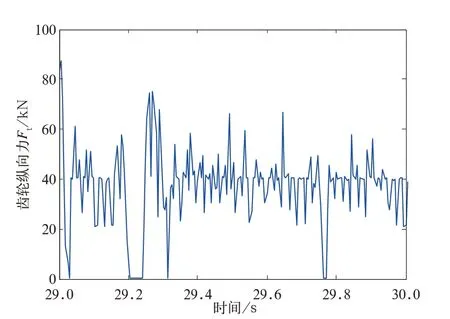

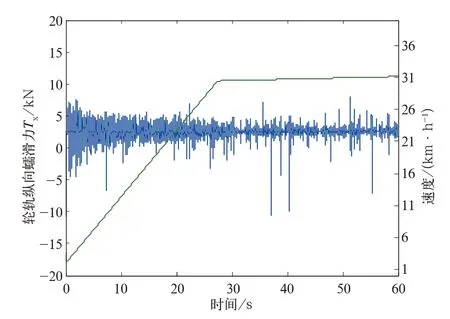

黏着齿轮联合驱动模式如图4 所示,动力转向架驱动齿轮在给定扭矩下,齿轨车在250‰大坡度启动加速到30 km/h 过程中,齿轮纵向(图3 中x方向)牵引力Ft变化曲线。由于坡度极大,齿轮需克服较大的车辆自身重力在坡度方向分量,且在加速爬坡阶段,齿轮受力极大,主要在0~140 kN 范围内波动。齿轮受力局部放大如图5 所示,可以看出齿轮受力在某些极短时间内为0,说明齿轮齿条存在瞬时脱离接触情况。与驱动齿轮共轴的车轮纵向蠕滑力Tx(及纵向牵引力)变化曲线如图6 所示,图中车轮蠕滑力最大值数量级仅为齿轮纵向力的十分之一。因此,对于大坡度运行工况,齿轮力提供了绝大部分牵引力,且随着坡度增大,所占比例增大。与驱动齿轮共轴的车轮的黏着饱和度[(|T|/N)/μ]变化曲线如图7 所示,加速阶段,黏着饱和度整体数值较大,车轮打滑倾向明显,还出现一次黏着饱和度为1 的打滑现象;速度稳定阶段,虽然整体上黏着饱和度整体数值降低,但出现打滑现象频次增多。

图4 驱动齿轮纵向力

图5 驱动齿轮纵向力局部放大

图6 动力转向架车轮纵向蠕滑力

图7 动力转向架车轮黏着饱和度

3.2 齿轮参数的影响

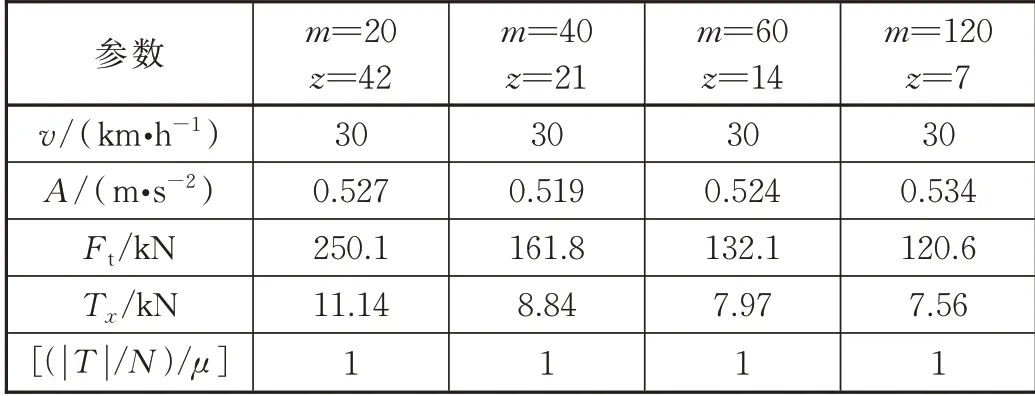

为了分析齿轮参数对车辆牵引性能的影响,选取了4 种方案:(1)m=20、z=42;(2)m=40、z=21;(3)m=60、z=14;(4)m=120、z=7。4 种方案齿轮分度圆直径均为840 mm,与车轮滚动圆直径一致。假定采用黏着齿轮联合驱动模式,动力转向架驱动齿轮在给定扭矩下前进,齿轨车在250‰大坡度启动加速到30 km/h,并稳定运行30 s。

计算对比分析结果见表1,分别给出了4 种方案下,齿轨车最大速度v、平均启动加速度A、最大齿轮纵向力Ft、最大轮轨纵向蠕滑力Tx以及最大黏着饱和度[(|T|/N)/μ]的数据。4 种方案均能实现加速到给定速度等级,时间速度曲线差别不大;4 种方案的车辆启动加速度在0.52~0.54 m/s2范围内,差别不大;4 种方案车辆最大黏着饱和度[(|T|/N)/μ]均为1,说明均发生了打滑现象。齿轮最大纵向冲击力和车轮的纵向蠕滑力均随齿轮模数增大而减小,随齿数减小而减小。因此,选取较小模数m、较大齿数z可提高车轮黏着牵引力,但会增大齿轮冲击力。

表1 不同齿轮参数的计算结果

对于轨道车辆,轮对磨耗及旋修后车轮直径变小。而对于齿轨车车轮,轮对磨耗及旋修后齿轮中心到齿条基准线距离H变小,根据公式H=d1/2+xm,齿轮应采用负变位。为考虑齿轮变位系数的影响,假设驱动齿轮变位系数x的范围为-0.6~0,则H的变化范围为0~36 mm,这与车辆全寿命周期车轮半径最大变化量(限界标准规定的轮对最大旋修量35 mm)基本一致。

不同变位系数对齿轨车速度、最大加速度的影响如图8、图9 所示。在相同模数、齿数(假定m=60、z=14)情况下,牵引速度随着变位系数绝对值增大而减小。可以看出,在相同牵引扭矩下,采用不变位的标准齿轮齿条参数可牵引至给定速度30 km/h;变位系数x=-0.6 时,最高牵引为速度23 km/h,明显低于设定值。在相同模数、齿数(假定m=60、z=14)情况下,最大启动加速度随着变位系数减小而增大,无变位情况下最大加速度如图9 所示。因此,驱动齿轮若采用变位齿轮,牵引至设定速度需适当提高电机牵引扭矩。

图8 不同变位系数的齿轨车的速度

图9 齿轮变位系数—加速度曲线

不同变位系数对齿轨车齿轮纵向冲击力、车轮纵向蠕滑力的影响如图10 所示。在相同模数、齿数(假定m=60、z=14)情况下,最大冲击力随着变位系数减小而增大,无变位情况下最小。因此,为降低齿轮冲击力,应选择较小的变位系数。

图10 齿轮变位系数—齿轮/轮轨纵向力曲线

3.3 黏着/齿轨驱动方式比较

齿轨列车需要兼容普通米轨铁路和大坡度登山齿轨铁路,因此在普通米轨路段只采用钢轮黏着驱动,而在大坡度路段通过离合器切换至钢轮钢轨和齿轮齿条双制式牵引方式,实现高海拔大坡度通行。本研究对纯齿轮驱动、双制式驱动进行了对比计算。

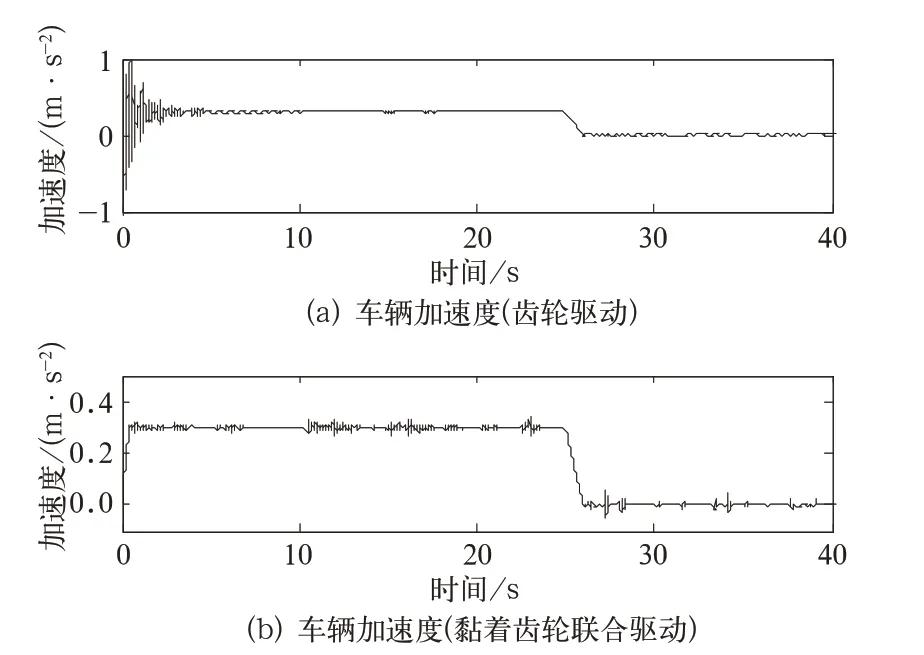

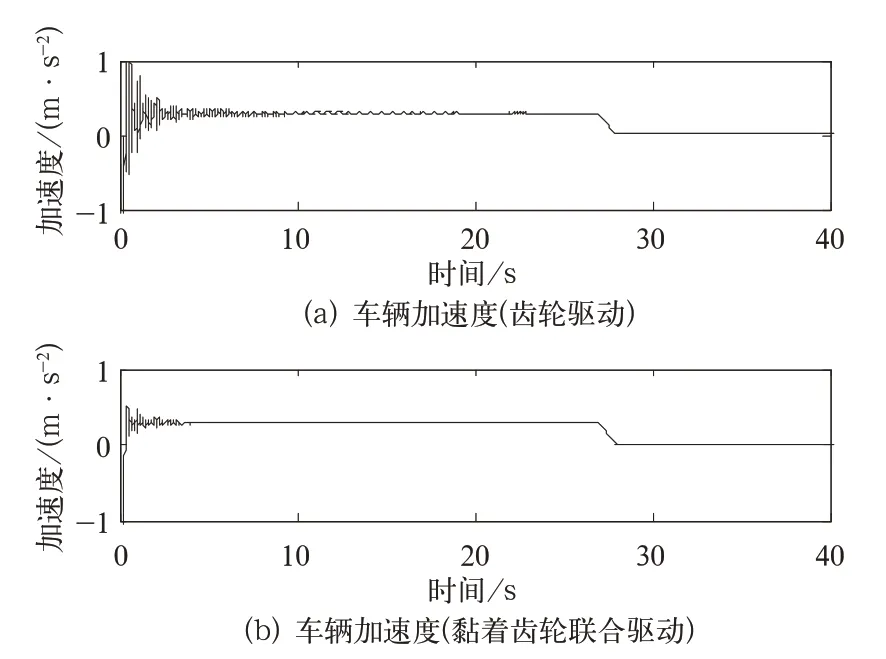

2 种驱动模式下,车辆在平直线路和250‰大坡度路段的启动加速度时域响应分别如图11、图12 所示。可以看出,纯齿轮驱动和双制式驱动均能以足够加速度牵引,但采用双制式驱动可显著降低纵向冲击加速度。因此,宜采用双制式驱动模式。

图11 不同驱动方式下平直线路车辆加速度

图12 不同驱动方式下250‰坡道车辆加速度

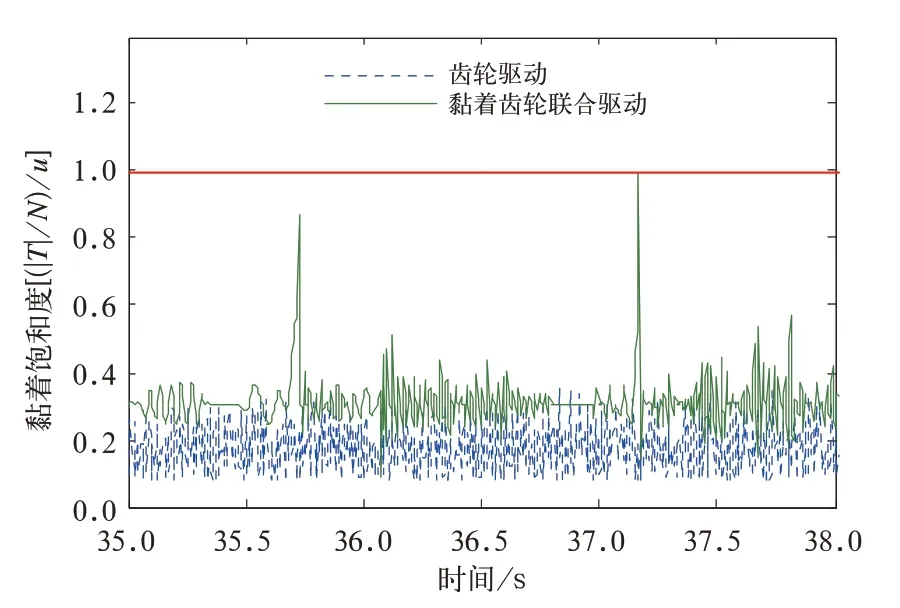

2 种驱动模式下,在250‰大坡度路段运行,驱动轴车轮黏着饱和度[(|T|/N)/μ]曲线如图13 所示。可以看出,双制式驱动模式下车轮黏着饱和度明显大于纯齿轮驱动,但也存在打滑现象。

图13 不同驱动方式下250‰坡道车轮黏着饱和度

此外,本研究也对250‰大坡度路段启动全过程,2 种模式下车辆的脱轨系数进行了计算。结果表明双制式驱动模式下车轮脱轨系数0.03,而纯齿轮驱动模式下车轮脱轨系数0.19,均满足GB 5599—2019《机车车辆动力学性能评定及试验鉴定规范》、GB 17426—1998《铁道特种车辆和轨行机械动力学性能评定及试验方法》以及DB51/T 2542—2018《山地(齿轨)轨道交通技术规范安全标准》。对比也表明双制式驱动模式下具有更高的运行安全性。

4 结 论

目前国内的齿轨列车还处于研究设计阶段,没有成熟的车型,本研究为我国齿轨列车的设计提供技术参考。通过对一种山地齿轨车的建模、计算与对比分析,得到如下结论:

(1)驱动齿轮模数齿数对牵引加速度影响不大,相同分度圆半径下选取较小(较大)模数可提高(降低)车轮黏着牵引力,增大(减小)齿轮冲击力。

(2)驱动齿轮变位系数对牵引性能影响较大,宜选择较小的变位系数。

(3)钢轮钢轨和齿轮齿条双制式牵引方式优于纯齿轮牵引,具有更好的安全性。