面向2.5D 结构织物的连续氧化铝纤维可织性评价方法

2022-09-05崔凤单孙志强高文博

张 剑,崔凤单,孙志强,陈 建,高文博,吴 宁

(1.航天特种材料及工艺技术研究所,北京 100074;2.天津工业大学先进纺织复合材料教育部重点实验室,天津 300387)

受纤维增强陶瓷基复合材料的成型工艺和工程应用需求两方面的影响,当前纤维增强陶瓷基复合材料中的纤维增强体大多以立体织造结构出现,并以三维机织物为主。三维机织物的优势在于其纱线交织结构中包含全部或部分贯穿织物厚度方向的捆绑纱线,对比二维机织物可显著提高复合材料的抗分层能力以及冲击损伤容限,可快速制成复杂形状构件的近净形织物,但其面内机械性能通常较同体积含量二维织物铺层结构降低10%~20%[1-2]。这是由于在三维机织过程中,厚度方向捆绑纱线的使用引起了承载纱线的弯曲和取向变化;另一方面,三维机织过程导致的纱线损伤也是引起性能下降的重要因素[3-6]。在三维机织物成形过程中,纱线会反复地经受摩擦、弯曲等应力作用。对比于二维机织,三维机织由于多层经纬纱以及高设计厚度的特点,在织机开口及打纬运动过程中纱线会经受更大的摩擦力、更多的摩擦次数以及形成更高的弯曲曲率而产生更加严重的损伤[7-10]。

纤维的可织性通常是指纤维束在承受织机复合应力作用下,所表现出的织造适应性即抗织造损伤能力。然而,由于纤维的可织性与纱线规格、织物结构形式、织造工艺参数的选择密切相关,单纯从纤维的丝束拉伸强度、弹性模量等本征性能指标上并不能对其可织性进行有效的评价,因此,研究纤维可织性是开展该纤维低损伤织造工艺设计的基础,是开展该纤维三维机织复合材料研究的起点,也是其复合材料性能优化的重要途径。目前国内还没有针对高性能陶瓷纤维可织性的相关测试标准,仅在国外的东丽、东邦、赫氏、3M 等大型企业内部有严格保密的测试方法。由于高性能陶瓷纤维成形加工中损伤问题的普遍性,已有众多科研人员将目光转向可织性评价方法的研究。

虽然氧化物陶瓷纤维的强度通常要低于碳化硅纤维及碳纤维,但其固有的抗氧化性,使得其在高温湿热环境下具有很强的竞争力[11-13],氧化物陶瓷基复合材料在航空航天、核能核电、汽车工业等领域具有广泛的应用前景[14-17]。连续氧化铝纤维是一种高温性能优于石英纤维、玻璃纤维的新型高性能氧化物陶瓷纤维,具有优异的抗蠕变性和抗热震性[18],但其强度、高模的特点使得其织造工艺明显有异于石英纤维和玻璃纤维。为了发展氧化铝纤维增强陶瓷基复合材料,有必要结合具体织物结构对其可织性开展研究。本文主要研究了连续氧化铝纤维用于2.5D 结构织物时的可织性评价方法,具体是通过模仿2.5D 结构织物织造时的纤维受力状态,对纤维束织造过程损伤进行试验模拟,优选出合适的摩擦试验参数,设计专用弯折工装对纤维束的耐磨、耐弯等性能进行评价,进而能够有效地评价该纤维用于2.5D 结构织物的可织性提供参考,牵引该纤维的工程化应用。由于纤维束往往会在不同的接触和受力工况下展现出特殊的性能变化规律。因此,通过建立试验模拟方法,研究纤维束在特定织造工况下产生的结构及性能的损伤,可更准确地得到纤维束的可织性,并有助于指导具体的上机织造工艺设计。

1 实验部分

1.1 实验方案

(1)模拟2.5D 织造开口工艺过程中多层经纱与经纱之间的摩擦磨损工况,设计悬空纤维往复摩擦装置,研究氧化铝纤维与纤维间在悬空状态下相对运动角度、纤维束间距、纤维束张力等因素导致的摩擦力、摩擦系数变化和纤维损伤状况,优选出适用于连续氧化铝纤维的摩擦试验参数。

(2)模拟纤维束细度、纬纱密度导致的经纱弯曲曲率及弯折角度变化,研究弯曲曲率及弯折角度对氧化铝纤维损伤程度的影响,建立弯折相关的纤维可织性评价方法。

1.2 材料与试验方法

氧化铝纤维的直径为(11.25±0.25)μm,组成为78%γ-Al2O3和22%无定形SiO2。纤维束中名义上包含200 条单丝,制造商给出的单纤维拉伸强度参考值为1.8 GPa。

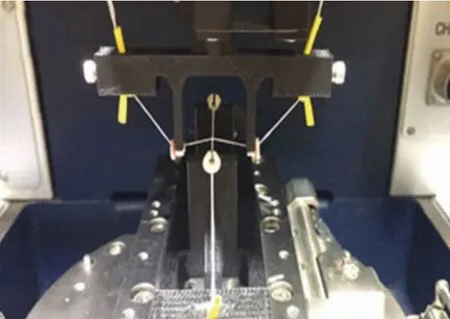

采用美国Bruker 公司的UMT-TriboLab 摩擦磨损实验仪进行氧化铝纤维束间的摩擦试验,使用低速线性往复运动模块和0~20 N 范围的传感器。模拟实际织造过程中纤维与纤维的摩擦行为时,上下夹具的详细使用形式如图1 所示[19]。

图1 纤维/纤维摩擦试验模拟装置示意图Fig.1 Schematic diagram of simulation device for fiber/fiber friction experiment

实验中上夹具连接到传感器上固定不动,通过电磁传感器记录实验过程中氧化铝纤维束的法向力Fz、摩擦力Ff以及摩擦系数COF 的变化,下夹具固定在底座上。下夹具进行往复运动实现氧化铝纤维束-纤维束之间的循环摩擦。上夹具中的2 个陶瓷孔眼之间的长度为20 mm,下夹具中的2 个陶瓷孔眼之间的长度为35 mm。样品纤维呈90°摩擦,实验中首先用螺钉将氧化铝丝束的一端固定,然后在丝束的另一端悬挂一定重量的重物以控制丝束的预加张力,静置30 s 后固定丝束。安置样品的过程中确保纤维束不被弯折或扭曲。采用日本Vixen 公司的PC-230 型数码显微镜观察摩擦后氧化铝纤维束的表面毛羽。

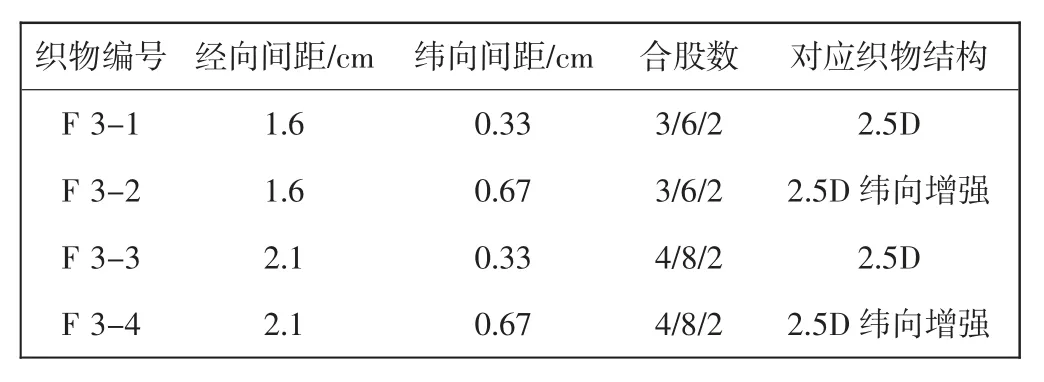

根据2.5D 加法向氧化铝织物工艺中经、纬密度计算经、纬纱线相邻弯曲波峰的横、纵间距如表1 所示。

表1 弯折实验参数Tab.1 Parameters of the bending experiment

采用弯折损伤实验工装模拟氧化铝纤维在实际织造中法向纱由于弯折而造成的损伤问题。将纤维按照2.5D 仿形织物中的参数经装置弯折后,再对纤维的拉伸性能进行评价。拉伸测试采用万能胶粘结纸加强片,按照GB/T3362-2005《碳纤维复丝拉伸性能试验方法》制备氧化铝纤维拉伸试样,试验加载速度设定为2 mm/min。每个试样测试5 次,取平均值。

并购方:蒙牛乳业,蒙牛创始于1999年,如今是中国领先的乳制品企业,是全球乳业前10强,曾经因为三聚氰胺事件名誉受到影响,但现在一直在健康乳制品行业发展,一直在奶粉方面的发展较为滞后。

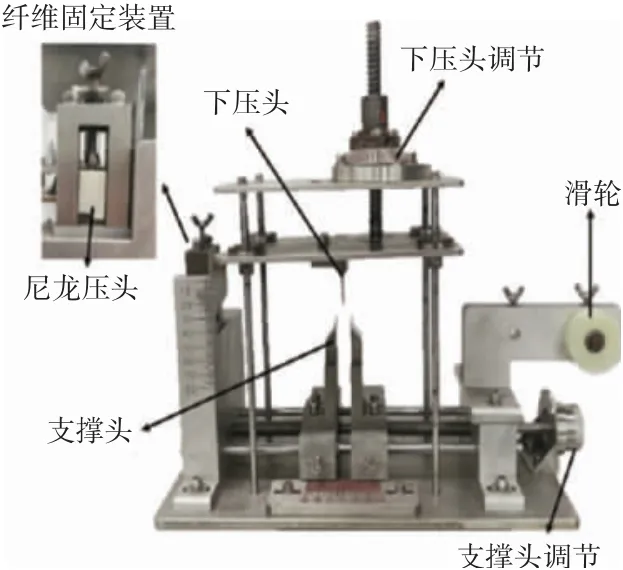

采用弯折损伤实验工装,用来模拟实际织造过程中,纤维的弯曲特性及损伤情况。弯折损伤实验工装结构主要由纤维固定装置、下压头及其调节装置、支撑头及其调节装置等机构组成,如图2 所示[20]。

图2 纤维束弯折试验模拟装置Fig.2 Fiber bundle bending test simulation device

试验模拟原理为:根据实际织物中纤维束的弯曲曲率安装相应尺寸的下压头,垂直运动下压头使纤维束由水平下压至设定的弯曲深度以完成织物厚度的模拟,控制两支撑头同时向中间移动,直至达到设定的跨距值以对应织物纬纱密度的模拟,此时纤维束的弯曲状态即为模拟三维织物中法向纱的弯曲状态。

2 结果与讨论

2.1 氧化铝纤维摩擦损伤试验模拟与评价

在织物预制体织造过程中,由于纤维与纤维、纤维与筘齿的摩擦,纤维束往往会产生大量的毛羽等现象,正是这些现象造成了织物预制体力学性能的下降,进一步导致其复合材料力学性能的降低。正是由于在预制体织造过程中,摩擦损伤是导致织物强力下降的重要因素,摩擦力Ff与摩擦因数COF 是反应纤维束摩擦损伤的重要指标,首先通过对氧化铝纤维在织造过程中的两类摩擦损伤试验的模拟,研究织造过程中各个参数对纤维可织性的影响,最终优选出适用于连续氧化铝纤维的摩擦试验参数。

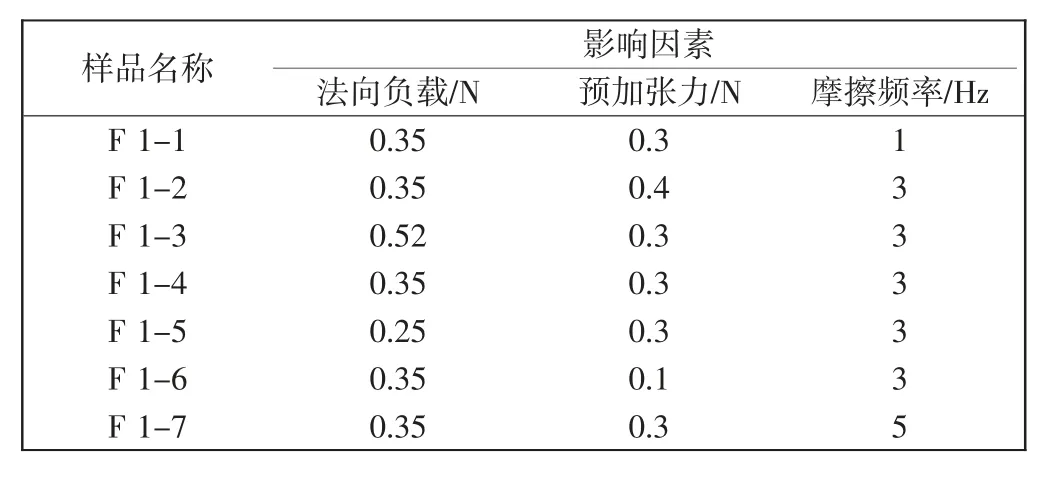

开口运动中纤维束之间的反复摩擦是造成纤维损伤的主要因素之一。本小节主要探究法向负载(N)、预加张力(N)、摩擦频率(Hz)对织造时纤维/纤维摩擦磨损的影响,表2 为具体实验参数。

表2 摩擦实验条件Tab.2 Parameters for friction test

通过法向负载0.25、0.35、0.52 N 试验参数下的摩擦实验结果研究法向负载对氧化铝纤维束间摩擦性能的影响。预加张力为0.3 N,摩擦频率为3 Hz,对应纤维样品为F1-5、F1-4、F1-3。

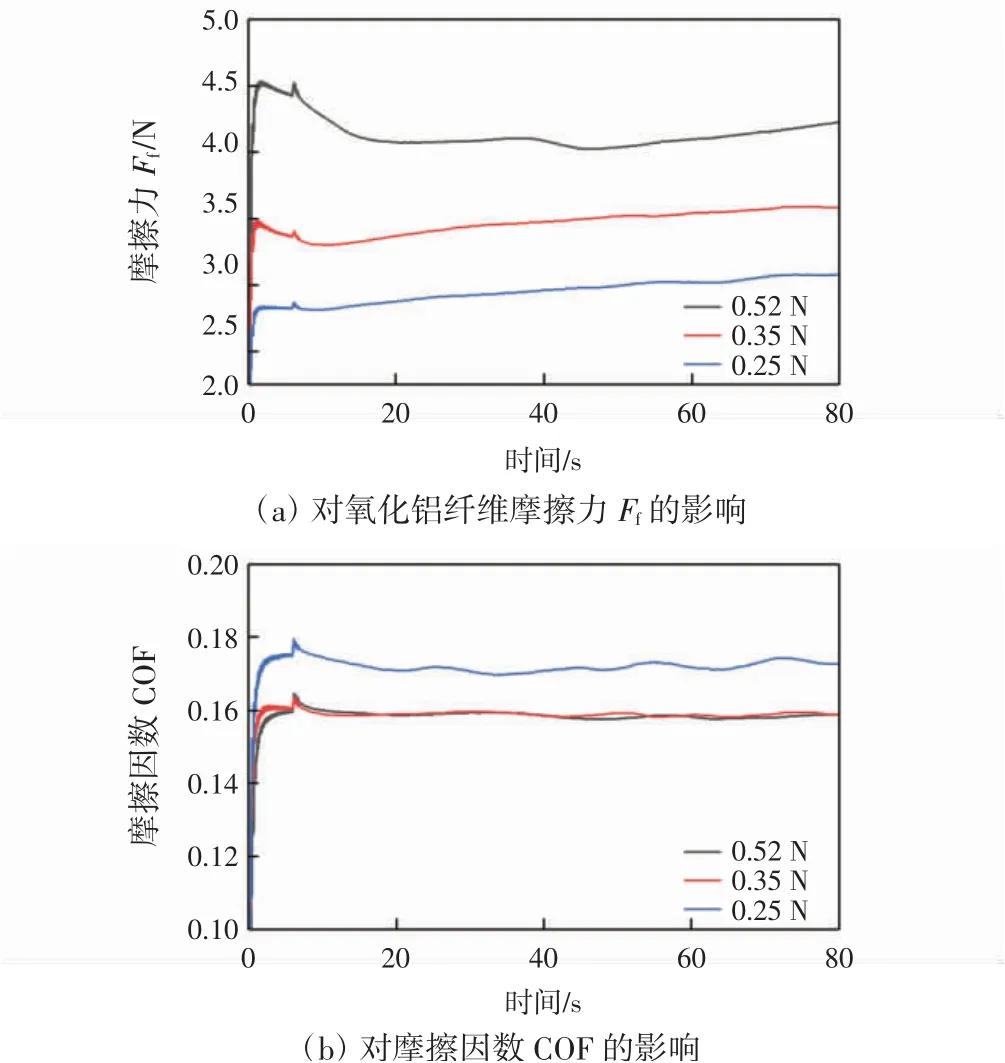

图3为不同法向负载条件下,时间对氧化铝纤维摩擦力Ff、摩擦因数COF 的影响。

图3 法向负载对氧化铝纤维摩擦力Ff、摩擦因数COF 的影响Fig.3 Effect of normal load on Ff and COF of alumina fiber

由图3 可知,法向负载的变化对氧化铝纤维摩擦力影响较大,随着法向负载的增大,摩擦力Ff也会增大,摩擦因数COF 会减小。稳定后得出摩擦力Ff分布在0.4~0.6 N 之间,摩擦因数COF 分布在0.16~0.18之间。

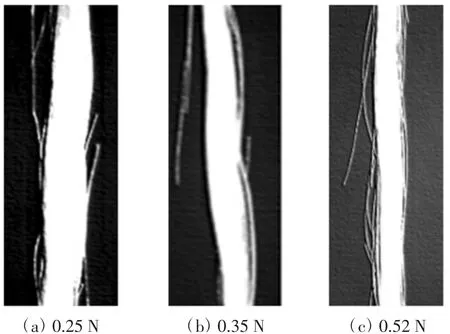

图4为法向负载对氧化铝纤维损伤状况的影响。

图4 法向负载对氧化铝纤维损伤状况的影响Fig.4 Influence of normal load on damage of alumina fiber

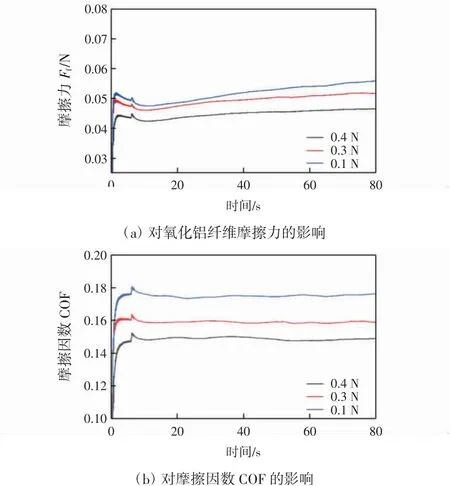

图5为预加张力对氧化铝纤维束摩擦力Ff、摩擦因数COF 的影响。

法向负载为0.35 N,摩擦频率为3 Hz,对应纤维样品为F1-6、F1-4、F1-2。由图5 可知,氧化铝纤维束的摩擦力Ff随预加张力的增加而增大,摩擦因数COF 随预加张力增加而增大,由所测结果得摩擦因数COF 稳定在0.15~0.18 之间,摩擦力Ff稳定在0.045~0.055 N 之间。

图5 预加张力对氧化铝纤维摩擦力Ff、摩擦因数COF 的影响Fig.5 Effect of pre-tension on Ff and COF of alumina fiber

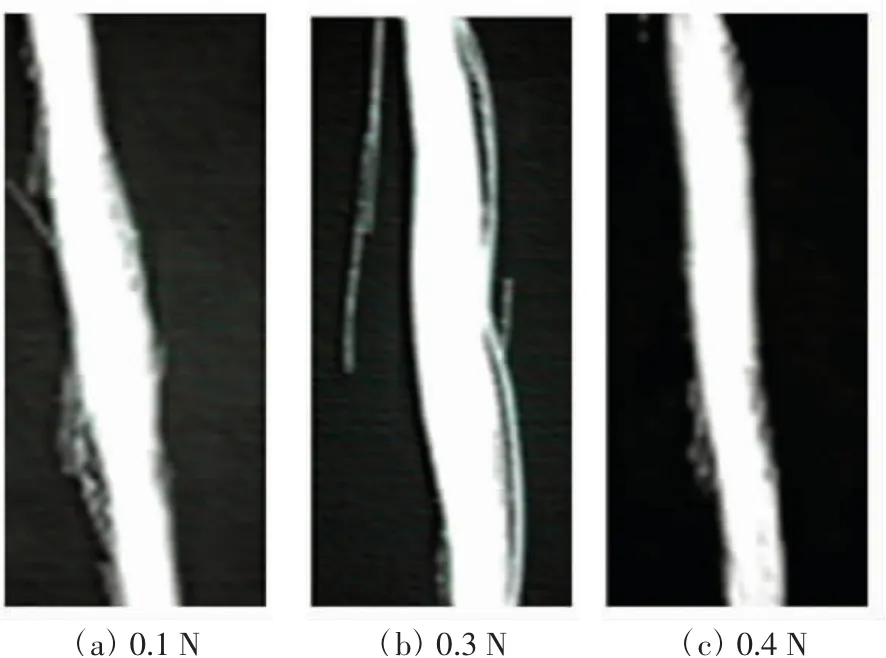

图6为预加张力对氧化铝纤维损伤状况的影响。

由图6 可知,张力为0.1 N 时,摩擦前后氧化铝纤维磨损较为严重,张力为0.3 N 时也有明显的疲劳断裂现象,对于张力为0.4 N 时,摩擦损伤较小,这可能是由于纤维所受摩擦力和摩擦因数较小所致。

图6 预加张力对氧化铝纤维损伤状况的影响Fig.6 Effect of pre-tension on damage of alumina fiber

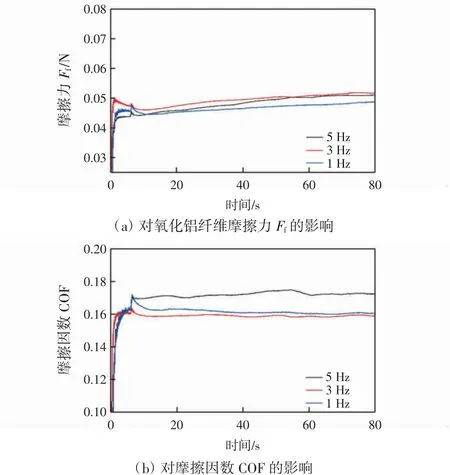

图7为摩擦频率对氧化铝纤维摩擦力Ff和摩擦因数COF 的影响。

图7中,法向负载为0.35 N,预加张力为0.3 N,摩擦频率3 Hz,对应纤维样品为F1-1、F1-4、F1-7。通过选取1 Hz、3 Hz、5 Hz 的实验参数研究频率对纤维磨损程度的影响。由图7 可知,摩擦频率低,得到的数值点离散,进而可清晰观测到在摩擦过程中纤维的摩擦力波动情况。其次,在摩擦频率为5 Hz 时,摩擦力Ff呈上升趋势,这很可能由于摩擦频率的提升造成了纤维束在摩擦后无法及时恢复原状态,造成实际接触面积较大所致。

图7 摩擦频率对氧化铝纤维摩擦力Ff、摩擦因数COF 的影响Fig.7 Effect of friction frequency on the Ff and COF of alumina fiber

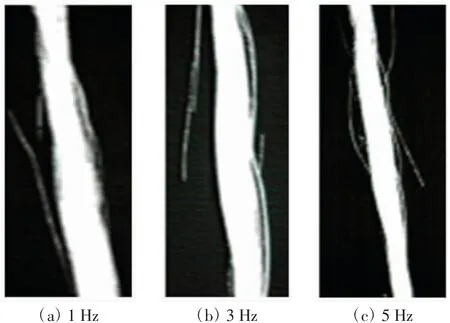

图8为摩擦频率对氧化铝纤维损伤状况的影响。

由图8 可知,在摩擦频率为3 Hz 与5 Hz 时,磨损严重,这可能是因为摩擦频率较高时,纤维束的动能较大,纤维束在正交往复运动过程中的所受的冲击作用力增加,纤维的磨损严重,纤维断裂,纤维表面粗糙度增大,磨损逐渐严重。

图8 摩擦频率对氧化铝纤维损伤状况的影响Fig.8 Effect of friction frequency on damage of alumina fiber

2.2 氧化铝纤维的弯折损伤试验模拟与评价方法

在立体织造过程中,纱线会比二维织造产生更大角度的弯折,而模量较大的陶瓷纤维在预制体织造过程中极易受到弯曲动作的损伤,造成预制体力学性能的下降,进一步导致其复合材料力学性能的降低。试验模拟了2.5D 织物织造时所用常见参数下纤维的弯折工况,进行多组对比试验,比较了弯折后纤维的拉伸性能损失率。

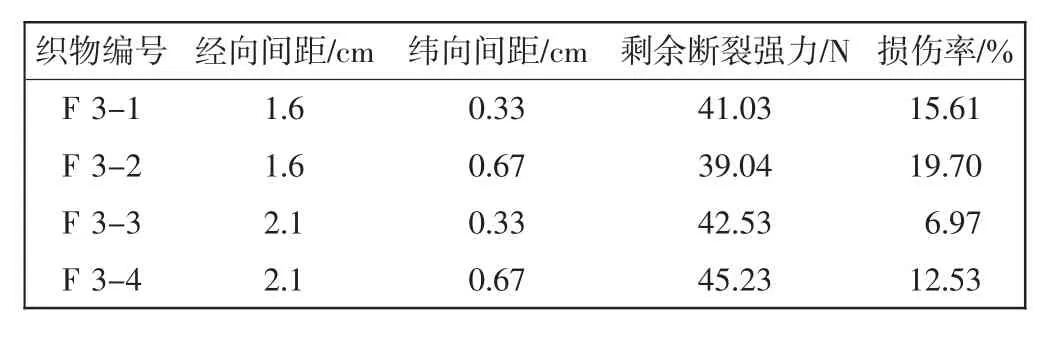

为了研究弯折后纤维的性能损失状况,可以对弯折后的纤维进行拉伸实验,测得纤维剩余断裂强力用以探讨弯折损伤程度,如表3 所示。

表3 弯折处理后的纤维断裂强力Tab.3 Fiber breaking strength after bending treatment

由表3 可知,织物F3-1 与F3-2、F3-3 与F3-4 在经向间距、合股数相同的情况下,增加纬向间距,纤维的损伤率增大。这是因为经密一定,纬密增大、织物纬向结构增强,接结纱的横向跨距增加,纤维束弯曲半径减小,同时纤维束发生摩擦、滑移、断裂概率增加,纤维束所受损伤加剧。而对比织物F3-1 与F3-3、F3-2 与F3-4 两组织物,在纬向间距、织物结构相同的情况下,增大经密、增加合股数,纤维束的损伤率减小。这是因为经向间距增大,纤维间、纤维与筘齿间的接触压力、摩擦发生的概率减小,正如2.1 小节的结论,法向负载的减小,纤维所受的摩擦力减小,磨损程度较小,同时合股数的增加对纤维束的强力也有一定的积极贡献。纵观弯折损伤的整体结果,可以得出这样的结论:随着纤维束织造过程中接结纱纵向深度的加剧,纤维束的剩余断裂强力逐渐减小,也即弯折角度越小,纤维的弯曲半径越小,纤维在弯折点的应力越集中,纤维断裂的概率越大,纤维的损伤也就越大。在实际织造中,可通过增大经密、减小纬密、增加合股数等方式减小纤维束的损伤。

3 结 论

在全面了解纤维可织性的基础上进行织物结构和织造工艺的合理设计,就可有效地减少纤维织造过程损伤。本文主要研究了连续氧化铝纤维用于2.5D 结构织物时的可织性评价方法,具体是依据2.5D 结构织物织造时的纤维状态,对纤维束织造过程损伤进行试验模拟,优选出合适的摩擦试验参数、设计专用弯折工装对纤维束的耐磨、耐弯等性能进行评价,进而为量化地评价氧化铝纤维用于2.5D 结构织物的可织性提供参考。

(1)2.5D 结构织物织造过程中涉及纤维损伤的主要运动模式包括纤维与纤维间的摩擦、纤维的弯折等。通过评价纤维的摩擦损伤程度和弯折损伤程度,可以半定量地用于2.5D 结构氧化铝纤维的可织性评价。

(2)设计专用工装,结合摩擦磨损试验机可以对2.5D 结构织造过程中纤维的主要摩擦运动进行模拟,通过显微镜观察可以对纤维的损伤程度进行评价。通过纤维/纤维摩擦试验对连续氧化铝纤维进行评价时,优选的摩擦实验参数为法向负载0.35 N,预加张力0.3 N,摩擦频率3 Hz,摩擦时间80 s。

(3)测试弯折后纤维的剩余断裂强力可以探讨弯折损伤程度。同样参数下弯折,纤维剩余断裂强力越高,纤维受到的损伤越小,纤维的可织性越好。此外,我们还要注意到针对不同参数的织造结构而言,氧化铝纤维的可织性是不同的。合适的织造参数将有效地提高纤维的可织性。纤维损伤率越低,说明该纤维越适用于该参数织物的织造。