复杂锌精矿沸腾焙烧的行为研究

2022-09-02郭韵张福建张栩宁张诺楠尹世界周冰朱琳

郭韵 ,张福建 ,张栩宁 ,张诺楠 ,尹世界 ,周冰 ,朱琳

(1.上海工程技术大学 机械与汽车工程学院,上海 201620;2.青海省地质矿产测试应用中心,青海 西宁 810000)

自20 世纪80 年代以来,世界上锌产量的85%以上是由湿法炼锌生产的。湿法炼锌处理硫化锌精矿一般都要预先进行氧化焙烧,生成能被稀硫酸溶解的氧化锌焙砂。锌精矿的沸腾焙烧是湿法炼锌的第一道也是最关键的工序,其能否产出合格的焙砂直接影响后续湿法工序[1]。随着国内锌资源的不断匮乏以及市场的快速变化,各冶炼厂为了追求利润最大化,入选的入炉锌精矿成分也越来越复杂,典型的有高铅、高铜、高硅、高铁等特征。这些高杂锌精矿在焙烧过程中不但与硫化锌一样能单独发生不同程度的氧化反应,而且它们的中间产物还能进一步形成各种盐类,如铁酸锌、硅酸锌、硅酸铅等。比如形成的铁酸锌由于难溶于稀硫酸而造成锌的直收率降低,硅酸锌在浸出过程中产生胶体使固液分离变得困难,低熔点的硅酸铅会严重影响沸腾焙烧过程等。针对高杂锌精矿对沸腾焙烧过程产生不同程度的影响,本文系统的对杂质在沸腾焙烧过程中的行为以及影响进行了深入研究。

1 入炉锌精矿的成分要求

沸腾焙烧炉对入炉锌精矿有相对严格的要求,目前国内大多数锌冶炼厂对混合炉料的成分见表1,锌精矿焙烧工序工艺流程见图1。

图1 焙烧工序工艺流程Fig.1 Flow chart of roasting process

表1 沸腾焙烧炉入炉料成分/%Table 1 Requirements for the composition of the charging of the fluidized roaster

2 锌精矿中的铜在焙烧过程中的行为及影响

在锌精矿中,铜大部分是以硫化物的形式存在,主要是辉铜矿(Cu2S)、黄铜矿(CuFeS2)和铜蓝(CuS)等,在沸腾焙烧过程中氧化放热,最终大部分以CuO 和Cu2O 的形式存在下来,其产物中还有少量的CuSO4、铁酸铜及硅酸铜[2]。铜的硫化物在500℃左右的低温下主要发生如下反应:

低温下生成的硫酸铜在热力学上具有非稳态,当焙烧温度大于700℃时会迅速按下式发生分解:

硫化锌精矿的氧化焙烧温度大多在920-980℃,铜的主要硫化物在该温度下按如下化学方程式进行反应:

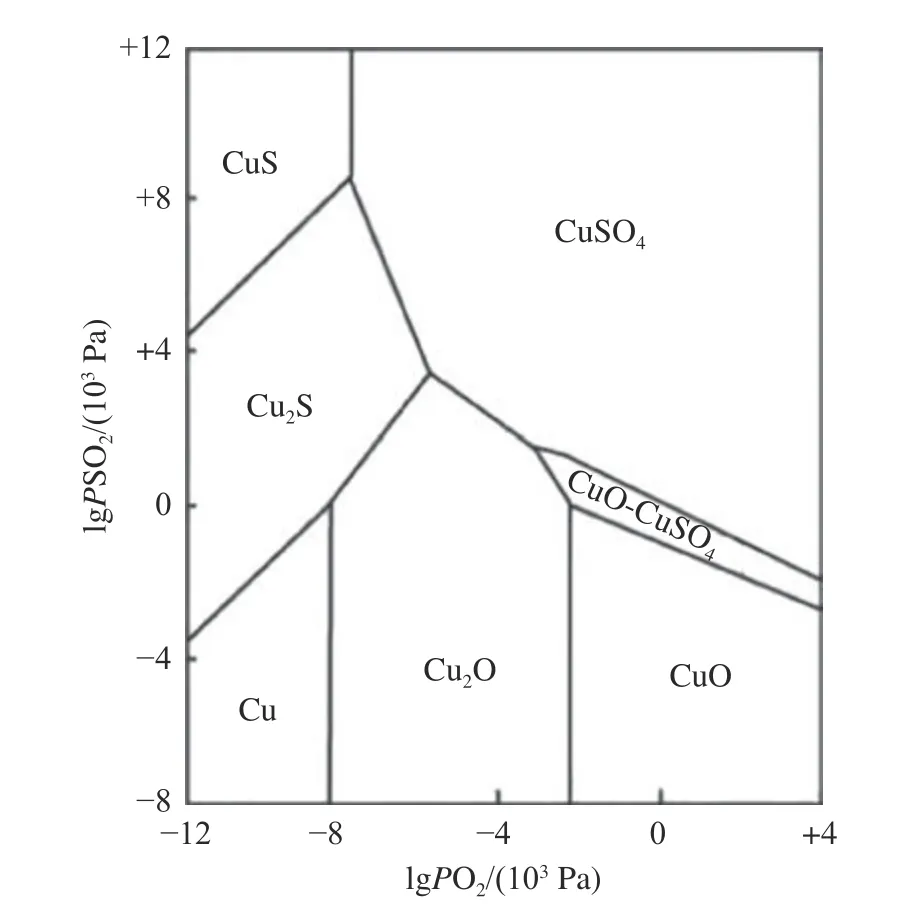

通过对上面的化学反应方程式以及Cu-S-O 系等温化学曲线(图2)分析后发现在实际沸腾焙烧温度以及氧势和硫势气氛下,锌精矿中杂质铜主要以CuO 和Cu2O 的形式存在。少部分可能会以铁酸铜的形式存在[3]。

图2 Cu-S-O 系850℃的lgPO2-lgPSO2 等温化学曲线Fig.2 Isothermal chemicalcurve of lgPO2-lgPSO2 in Cu-S-O system at 850℃

由于杂质铜的焙烧产物比重远大于锌焙砂(锌焙砂堆密度一般为1.7~2.0 g/cm3),在沸腾焙烧过程中很容易沉降富集到沸腾层底部,加上锌精矿一般铁含量相对较高,很容易与铁、硫一起形成冰铜并导致炉料熔点降低、流动性变差、难以排料,产生烧结现象,严重时会堵塞风帽风眼,从而导致“死炉”。温度控制是沸腾焙烧过程的关键,杂质铜在反应过程中放出大量的热,严重时会扰乱炉内热平衡。一些学者在研究高铜矿对沸腾焙烧的影响时发现,焙砂粒度大小与锌精矿中的铜含量成正相关[4]。在实际生产中,锌精矿的焙烧过程是一个极其复杂的多相反应,从动力学“反应核模型”层面研究发现,硫化锌氧化时生成的ZnO 致密薄膜严重影响氧气向ZnS 的进一步扩散,加上含铜高会使炉料流动性降低,两者的协同效应进一步降低了焙砂生产效率[5]。由于铜在锌精矿的采购时不计价,因此增加高铜矿的处理量,在给企业带来极大效益的同时也会导致下游湿法系统运行困难。例如:浸出中上清Cu2+上升,净化中锌粉使用量增大、除镉效率降低,可能使新液中镉、铜超标,严重时使电解发生“烧板”现象,甚至影响电解阴极锌的品级率。因此在处理含铜较高的锌精矿时必须要及时在湿法系统中做好应对措施。一些锌冶炼厂为了能够稳定高铜矿的焙烧工况,并使湿法系统的副产品“铜渣”利润最大化,一般会采取如下解决措施:1、把好配料关口,例如严禁将粒度较细的粉末焙砂或者其他较细矿源配入高铜矿中,避免焙烧时出现焙烧炉顶温高而高铜物料沉积在炉底形成烧结的情况;2、工艺控制调整,例如在不破坏炉料沸腾层的前提下,焙烧炉鼓风量一定要大,必要时采用高压风管在溢流口辅助排料并定期进行“扇形”吹炉,尽可能减少炉底烧结。

3 影响Pb 和SiO2 在焙烧过程中的行为及

SiO2在硫化锌精矿中的含量一般是2%~8%,多以石英矿物形态存在,游离的石英石不溶解于稀硫酸,但在复杂的多相焙烧过程中,石英极易与其他金属氧化物发生化学反应生成相应的硅酸盐却易溶于稀硫酸。在沸腾焙烧生产实践中发现,硅酸盐的生成与焙烧温度和焙砂在炉内停留的时间成正相关。其中,Pb 的存在能加速硅酸盐的生成,一些研究者通过对热力学氧势-硫势图分析,得出SiO2是与PbSO4结合形成的硅酸铅[6],由于生成的硅酸铅熔点低(1016 K),熔融状态的硅酸铅可以和其他金属氧化物等形成成分更为复杂的硅酸盐。因此,在实际生产中为了避免硅酸铅的大量生产,必须严格控制入炉料中SiO2的含量。锌精矿中的Pb 大多是以PbS 的形式存在于锌精矿中,硫化铅在沸腾焙烧时会发生如下反应:

锌精矿的焙烧温度一般在920~980℃之间,而Pb 化合物的熔点大多与焙烧温度接近,其中熔点最低的硅酸铅(1016 K)却远低于焙烧温度。当入炉料中的Pb 含量较高时,会生成较大量的低熔点硅酸铅并引起炉床、冷却盘管、余热锅炉壁管以及吊管等烟气系统的粘结。焙烧炉炉床发生粘结后会使沸腾层的流动性变差,溢流口排料困难,严重时会使风帽风眼大量烧结堵塞甚至“死炉”。冷却盘管烧结会使沸腾炉炉内多余热量不能够及时导出,从而直接扰乱炉内的热平衡并使床能率下降。余热锅炉壁管和吊管的粘结会导致锅炉换热效率下降,直接影响锅炉蒸气压,严重时使烟道阻力增大,影响后续的除尘和制酸系统的正常运行。

鉴于上述不良影响,国内锌冶炼厂一般控制铅含量在1.7%以下。但是高价金属铅在锌精矿购买时不计价,Pb 的综合回收又能为企业创造出较高的经济效益。因此一些冶炼厂会有意识的采购高铅矿,并会将含氟氯较高的高铅(13%左右)粉末焙砂由焙烧工序进行处理。为了能够使焙烧炉较好的适应高铅炉料,一些冶炼厂会通过以下措施解决:1、控制好炉料关口,例如高铅和高SiO2矿分开堆放,配料时采取逐步降级并均匀混合;2、工艺调整,例如处理含Pb、SiO2高的原料时采取较低焙烧温度(900℃左右),必要时加强吹炉频次,这样可以减轻炉膛、冷却盘管、烟气系统的粘结,但是精矿的处理量会减少,可采取移动式冷却盘管解决这一问题。

4 Fe 在焙烧过程中的行为及影响

铁在锌精矿中大部分以磁铁矿、黄铁矿、铁闪锌矿形态存在。在焙烧温度下,铁的硫化物分别进行如下复杂反应:

从上述反应可以看出来铁的硫化物焙烧产物大部分为Fe3O4和Fe2O3。氧化亚铁以及硫酸铁在高温下不稳定,极易被氧化和分解,因此其在焙烧产物中含量很少,另外焙烧产物中还含有少部分未反应的FeS2和FeS。

在920~980℃的焙烧温度下,还存在一个对湿法系统浸出工序极其有害反应,具体如下:

从浸出动力学来看,铁酸锌是难以分解的铁氧体,在电解废液中很难溶解,从而大部分随浸出渣排出,使锌的浸出率降低,并且导致锌的总回收率降低。在常规浸出工艺中,浸出渣中锌含量达到20%左右。所以在锌精矿配料时,要求铁的含量不能太高,一般不超过10%。铁酸锌的生成反应属于固-固反应,可以通过减少固-固接触面积以及缩短反应时间来减少铁酸锌的生成,要想完全避免铁酸锌的生成是非常困难的。现代沸腾焙烧炉已经极大的强化了焙烧反应,使得物料反应时间很短,因此只能考虑通过减少固相之间的接触面积来降低铁酸锌的生成。在实际生产中发现温度愈高,铁酸锌生成愈少,可溶锌率愈高,另外在焙烧允许的条件下,采取适当增大炉料的粒度,缩小固相之间的接触面积,也可以减少铁酸锌的生成。

5 结论

随着锌冶炼技术的日趋成熟,市场竞争力不断加大,各锌冶炼厂的利润空间被极大的压缩。企业要想在日益复杂的市场竞争中获得长足发展,除了需要以最低的成本组织生产外,还需要能够适应各种矿源,特别是能够处理高附加值的锌精矿。本文对复杂锌精矿中的重点杂质Cu、Pb、SiO2、Fe 在沸腾焙烧中的行为以及影响进行了系统的研究,为锌冶炼企业能够顺利处理复杂锌精矿提供了一定的理论与实践指导。