不同浮选条件对石英最大可浮粒度的影响

2022-09-02赵作光张志军

赵作光 张志军

(中国矿业大学(北京)化学与环境工程学院,北京 100083)

颗粒粒度是影响浮选效果的关键因素之一[1]。颗粒过细,虽然解离效果好,但会导致浮选选择性差,大量的矿物损失在细泥中,造成了巨大的经济损失和环境污染[2]。颗粒过粗,由于颗粒自身重力作用以及复杂流场引起的离心作用,会导致黏附在气泡上颗粒的脱附,颗粒越粗,脱附现象越严重。

近年来,粗颗粒浮选逐渐受到选矿行业的重视。对于现代矿山来说,粗颗粒浮选的重要性愈发显著,尤其是碎-磨和尾矿处理过程[3]。当前常规浮选要求入浮粒度大多为-74μm占70%,但这种粒度要求并非适合所有的矿物。如硫化矿性质较脆,在较粗粒级时已有部分达到单体解离,但为了满足浮选粒度要求,仍需要进行进一步磨矿,此过程中很容易发生过磨且会增加能耗。过磨还会产生较多的质量和动量都很小的微细颗粒,其与气泡的碰撞概率会降低,且因为有较高的表面自由能会造成浮选药耗高、矿泥罩盖、机械夹杂等问题[4],此外还会造成磨矿成本高、产品脱水难等问题。若能提升浮选的粒度上限,实现粗颗粒浮选,优化阶段磨矿—阶段分选的工艺,不但可以预先抛除大量尾矿,还可以避免微细粒浮选时存在的一系列问题,并且有利于尾矿的资源化利用[5-6]。

早在20世纪开始,国内外的学者就针对粗颗粒浮选回收率低的难题开展了一系列研究,并在机械搅拌式浮选体系下分析了影响粗颗粒浮选的各种因素[7]。

JAMESON[8]和 WELSBY[9]研究发现,粗颗粒回收率低与解离度无关,因为相同粒度下未完全解离的颗粒也具有与完全解离颗粒相同的浮选速率常数。浮选槽内的水动力环境是影响粗颗粒回收率的重要因素,过高或过低的矿浆湍流强度都不利于粗颗粒浮选[10]。史帅星[11]通过研究粗颗粒的悬浮特征,设计开发了一种新型大型充气机械搅拌式浮选机,大幅提高了粗颗粒回收率。而王燕玲[12]和胡海祥[13]通过改变不同的浮选条件发现调节转速、充气量、刮泡速度等可以提升粗颗粒浮选回收率。

粗颗粒浮选需要负载力和稳定性更强的气泡,泡沫稳定性受颗粒尺寸的显著影响。FARROKHPAY[14]和BOURNIVAL[15]认为颗粒在对泡沫相的稳定性方面比起泡剂的作用更大,微细颗粒的存在可以减少气泡兼并,并提供一个结构更稳定的泡沫层。而LI[16]和NAZARI[17-18]则发现通过改变充气方式而产生微细气泡的条件下,粗粒石英(10~425μm)的回收率最高可提升20%。这可能是因为微细气泡会提升颗粒与气泡的碰撞概率,且多个气泡可以黏附在一个颗粒上形成哄抬效应,提高粗颗粒的回收率。

本文以石英为研究对象,探究叶轮转速、充气量、矿浆浓度、粒度组成等因素对最大可浮粒度的影响。

1 试验材料与试验方法

1.1 试验材料

试验用石英矿取自安徽凤阳某石英厂,按试验需求将其分成细粒级(0.8~0.1 mm)和粗粒级(1.6~0.8 mm)浮选入料由粗细两种粒级组成,主要化学成分分析结果见表1。

表1 石英单矿物化学成分分析结果Table 1 Chemical composition analysis results of quartz single mineral %

从表1可知,石英试样的纯度较高,SiO2含量达99.34%,主要杂质为Al2O3和Fe2O3,其含量均较低,满足石英纯矿物试验的要求。试验所用试剂十二胺(十二胺用醋酸等摩尔比促溶后加水配置成醋酸盐溶液使用)、盐酸、氢氧化钠、仲辛醇、煤油均为分析纯。

1.2 试验方法

浮选试验在XFD型挂槽式浮选机中进行,预先搅拌1min,然后按照试验要求依次加入调整剂、捕收剂,每次加入药剂后搅拌2 min,充气30 s,浮选时间4 min。

作用在颗粒气泡上的力按作用效果可以分为脱附力和黏附力,SCHULZE[19]将颗粒与气泡受到的脱附力和黏附力的比值定义为邦德数Bo。经过后来学者的不断改进,GOEL[20]提出了修正后邦德数Bom,当Bom=1时,颗粒受到的脱附力刚好等于黏附力,颗粒处于临界脱附状态,上浮概率为50%,此时的颗粒粒度称为最大可浮粒度。本研究将得到的浮选精矿和尾矿产品分别进行过滤、烘干、测粒、称重,计算各个粒级的产率,以浮选精矿产率为50%的粒度作为该条件下石英的最大可浮粒度。

2 试验结果与分析

2.1 捕收剂用量及pH值对最大可浮粒度的影响

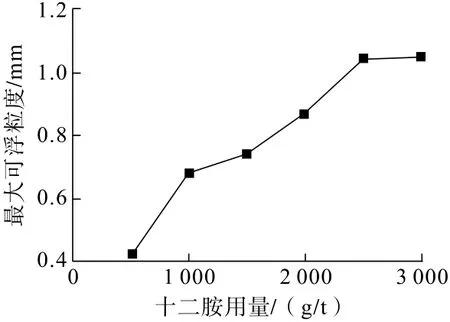

捕收剂对浮选过程的影响非常显著,选择合适的捕收剂并确定其作用的最佳条件可以有效提升浮选效果。试验采用十二胺作为捕收剂,十二胺与石英的作用以物理吸附为主,吸附方式包括单层吸附和多层吸附。浮选入料粒度组成为:0.8~0.1 mm占50%,1.6~0.8 mm占50%。十二胺用量对石英最大可浮粒度的影响如图1所示。

图1 最大可浮粒度与十二胺用量的关系曲线Fig.1 Relationship curve between maximum floatable particle size and dodecylamine dosage

从图1可以看出,随着十二胺用量从500 g/t增加到2 500 g/t,最大可浮粒度从0.42 mm提升到1.04mm,此后随着用量的继续增加,最大可浮粒度基本不变。

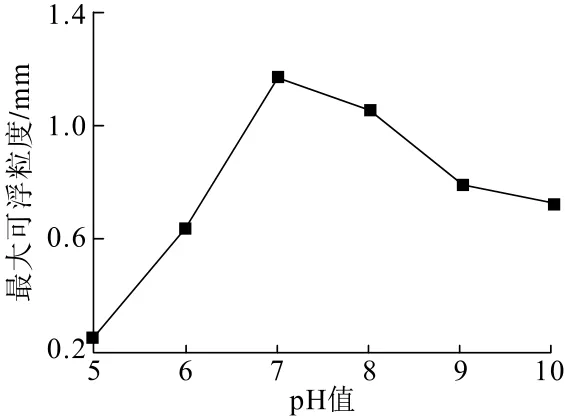

浮选时矿浆pH值可以通过改变矿物表面的电性影响捕收剂与矿物的作用,合适的pH区间可以提升十二胺与石英作用强度,进而提升可浮粒度。在十二胺用量为2 500 g/t时,以HCl和NaOH作为pH调整剂,探究pH值对石英最大可浮粒度的影响,结果见图2。

图2 最大可浮粒度与pH值的关系曲线Fig.2 Relationship curve between maximum floatable particle size and pH value

从图2可以看出,最大可浮粒度在pH值为7时达到最大,为1.17 mm。在pH值为7及十二胺用量为2 500 g/t的条件下进行后续试验。

2.2 矿浆浓度对最大可浮粒度的影响

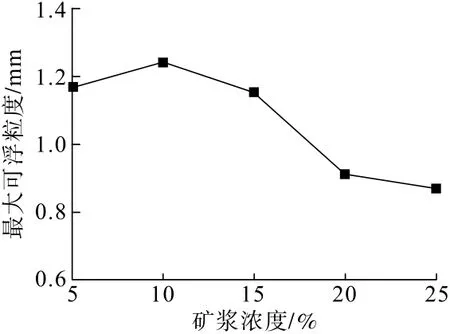

矿浆浓度是影响浮选效果的重要参数之一。矿浆浓度的变化可以改变矿浆内的含气量,还可以影响颗粒-气泡间的相互作用。因此,选择合适的矿浆浓度,对于可浮粒度的提升也有一定的帮助。改变不同的矿浆浓度,探究矿浆浓度变化对最大可浮粒度的影响,结果见图3。

图3 最大可浮粒度与矿浆浓度的关系曲线Fig.3 Relationship curve between maximum floatable particle size and pulp concentration

从图3可以看出,随着矿浆浓度从5%增加到10%,最大可浮粒度也从1.17 mm提升到1.24 mm。矿浆浓度增加,颗粒与气泡的碰撞几率提升,一些颗粒在高浓度条件下产生哄抬效应,降低了粗颗粒从气泡上脱落的几率。而随着矿浆浓度从10%增加到25%,最大可浮粒度也随之降低到0.87 mm。这可能是因为随着矿浆浓度的进一步提升会阻碍颗粒与气泡的自由碰撞,并加剧颗粒间的相互碰撞,增大颗粒与气泡间的脱附力,使得颗粒从气泡上的脱附概率增大从而恶化浮选效果。以10%矿浆浓度作为后续试验条件。

2.3 转速和充气量对最大可浮粒度的影响

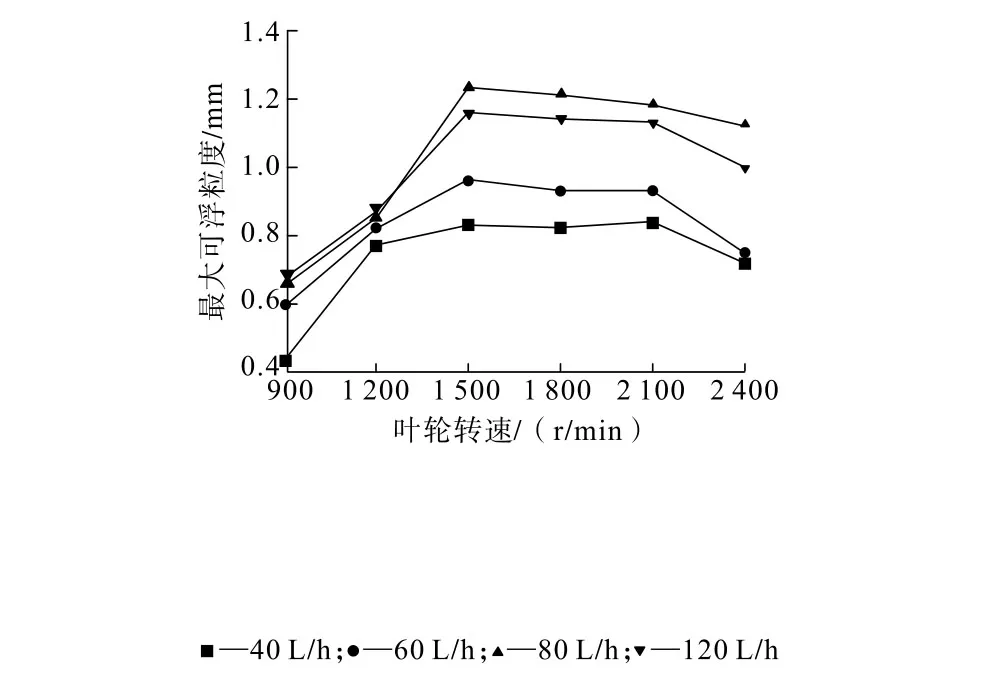

颗粒与气泡的碰撞、黏附、脱附是浮选的重要过程,而浮选时矿浆的流体条件对这3个过程具有较大影响。矿浆的流体条件主要受到叶轮转速和充气量的影响。在上述浮选条件下,改变叶轮转速和充气量,探究转速和充气量对石英最大可浮粒度的影响,结果见图4。

图4 最大可浮粒度与叶轮转速和充气量的关系曲线Fig.4 Relationship curve between maximum floatable particle size and impeller speed and inflation

从图4可以看出,在充气量一定时,叶轮转速对最大可浮粒度的影响可分为3个阶段:

第一阶段,当叶轮转速从900 r/min增加到1 500 r/min时,矿浆的紊流程度增加,粗颗粒被湍流带起,同时颗粒与气泡的碰撞概率也增加,浮选效果变好,最大可浮粒度也随之增加。

第二阶段,当转速在1 500~2 100 r/min间时,矿浆紊流程度虽然增加但能维持在一个比较合适的区间,颗粒与气泡的相互作用较好,最大可浮粒度基本不变。

第三阶段,当叶轮转速超过2 100 r/min时,矿浆的紊流程度进一步增大,这虽然使得颗粒气泡的碰撞概率增加,但由于颗粒自身重力作用以及复杂流场引起的离心力作用,会导致黏附在气泡上颗粒的脱附,尤其对于粗颗粒,脱附现象更加严重,最大可浮粒度降低。

从图4还可以看出,充气量对最大可浮粒度的影响可以分为两个阶段:

第一阶段,当充气量从40 L/h增加到80 L/h时,随着充气量的增加,浮选槽内气泡量增多,石英的最大可浮粒度也随着上升。

第二阶段,当充气量从80 L/h增加到120 L/h时,在转速低于1 200 r/min时,随着充气量的增加,最大可浮粒度基本不变。在转速高于1 200 r/min时,随着充气量的增加,最大可浮粒度降低,这可能是高充气量增加了浮选槽内的紊流程度,增加了颗粒与气泡的脱附概率。

2.4 粒度组成对最大可浮粒度的影响

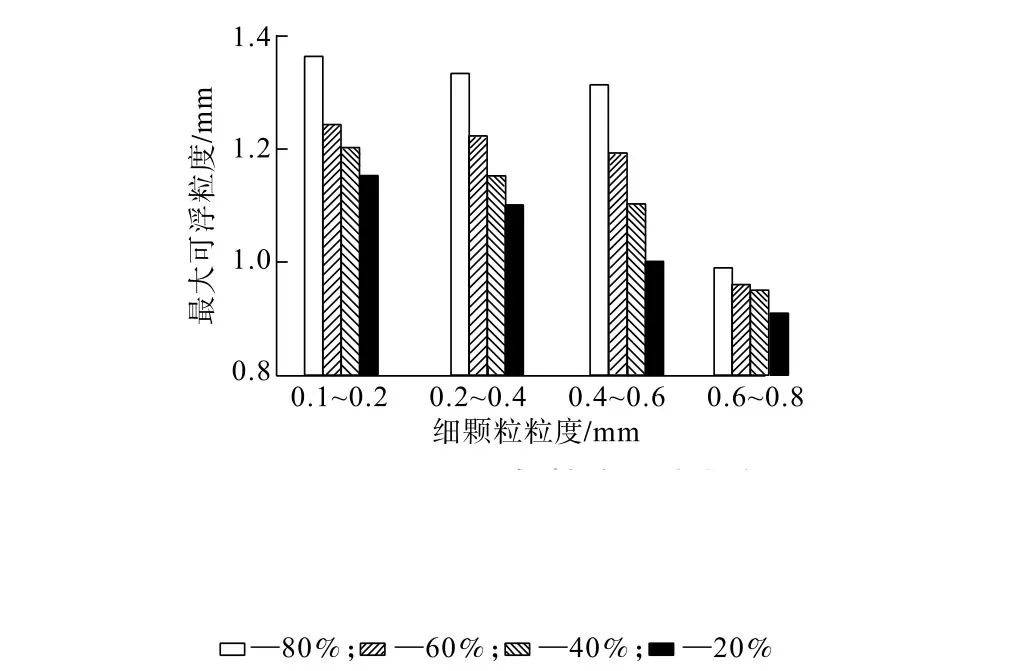

浮选过程中泡沫稳定性是浮选的关键条件,除了表面活性剂外,浮选入料的粒度组成对浮选泡沫的稳定性也有很大影响。为了探究粒度组成对最大可浮粒度的影响,改变浮选入料中细颗粒的粒度及占比,探究粒度组成对石英最大可浮粒度的影响,结果见图5。

图5 最大可浮粒度与粒度组成的关系Fig.5 Relationship between maximum floatable particlesize and particle size composition

从图5可以看出,当细颗粒粒度一定时,其占比从20%增加到80%时,最大可浮粒度也随着增加,颗粒粒度越细,这种提升就更加明显。而当细颗粒占比一定时,随着细颗粒粒度从0.2~0.1 mm提升到0.8~0.6mm时,最大可浮粒度也随之降低。这可能是因为单独浮选粗颗粒时难以形成稳定的泡沫,而细颗粒则可以黏附在气泡上,提高气泡的强度,并避免气泡的兼并,提供更加紧密稳定的泡沫层,进而提升最大可浮粒度。

以上研究表明,细颗粒的粒度及占比对粗颗粒浮选有很大影响。为了进一步验证细颗粒对粗颗粒浮选的影响,改变细颗粒粒度及占比,探究粒度组成对粗颗粒(0.8~1 mm)产率的影响,结果见图6。

图 6 1.0~0.8 mm粒度产率与粒度组成的关系Fig.6 Relationship between 1.0~0.8mm particle size yield and particle size composition

如图6所示,当不添加细颗粒时,单独浮选粗颗粒(1.0~0.8 mm),其产率为64.35%。当添加细颗粒时,在细颗粒占80%的条件下,随着细颗粒粒度从0.2~0.1 mm增加到0.8~0.6 mm,其对粗颗粒的产率提升也从18.34个百分点降低到7.66个百分点;当细颗粒占60%时,其对粗颗粒产率提升从14.26个百分点降低到3.77个百分点。同一粒度条件下,当细颗粒占比从60%提升到80%时,粗颗粒产率也能提升3~4个百分点。以上都表明了细颗粒的粒度及占比对粗颗粒浮选有较大影响。

2.5 起泡剂及细颗粒对最大可浮粒度的影响

细颗粒的存在可以强化气泡进而提升粗颗粒浮选产率。由于捕收剂十二胺本身就具有一定的起泡性,因此在常规浮选的过程中无需单独加入起泡剂,但随着入料粒度和粗颗粒占比的增加,十二胺自身产生的气泡强度有所不足,因此考虑单独加入起泡剂来增强气泡强度,强化浮选过程。

在浮选入料中0.8~0.6 mm粒度级占60%条件下,考察不同种类起泡剂及用量对最大可浮粒度的影响,结果见图7。

图7 最大可浮粒度与起泡剂种类及用量的关系曲线Fig.7 Relationship curve between maximum floatable particle size and type and dosage of frother

从图7可以看出,随着两种起泡剂用量从0增加到400 g/t时,最大可浮粒度从0.96 mm分别提升到1.14 mm(仲辛醇)、1.12 mm(松醇油)。随着起泡剂用量的继续增加,最大可浮粒度基本不变。

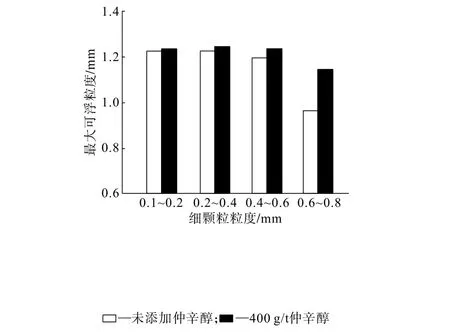

起泡剂和细颗粒(占浮选入料60%)对最大可浮粒度的影响如图8所示。

图8 最大可浮粒度与起泡剂用量及细颗粒粒度的关系g.8 Relationship between maximum floatable particle size and dosage of frother and fine particlesFi

从图8可以看出,当细颗粒粒度小于0.4 mm时,仲辛醇对最大可浮粒度的提升很小,这是因为十二胺本身具有一定的起泡性,而细颗粒的存在可以起到类似起泡剂增强气泡稳定性的作用,如图9所示。但随着细颗粒粒度的增加,其稳定气泡的能力随之下降,当细颗粒粒度超过0.6 mm时,其稳定气泡的能力下降,此时仲辛醇的加入可以增强气泡的稳定性,提升最大可浮粒度,与不加仲辛醇相比可提升0.18 mm。

图9 细颗粒与起泡剂稳定泡沫示意Fig.9 Schematic diagram of fine particles and frother stabilizing foam

3 结 论

(1)捕收剂十二胺用量的增加会提升石英的最大可浮粒度,在用量达2 500 g/t后达到最大提升效果,在矿浆pH值为7时,十二胺对石英的捕收能力最强。矿浆浓度也会影响最大可浮粒度,在矿浆浓度为10%时,最大可浮粒度达到最大值。

(2)矿浆紊流程度是影响最大可浮粒度的关键因素,其主要受到叶轮转速和充气量的影响。在叶轮转速1 500 r/min、充气量80 L/h时最大可浮粒度达到最大值。过低的转速和充气量无法冲起粗颗粒,不能为颗粒与气泡的碰撞提供合适的环境。过高的转速和充气量提供的流体环境会加剧颗粒间的碰撞,加大颗粒在气泡上滑动时产生的离心力,从而导致颗粒脱落。

(3)稳定的气泡也是提升粗颗粒回收率的关键因素,浮选时加入细颗粒或者提高细颗粒的占比可以起到和起泡剂一样稳定气泡的作用,稳定的气泡可以提升粗颗粒浮选回收率,而随着细颗粒粒度的增加,其稳定气泡的能力也随之减弱。