降粘聚结一体化装置的优化设计及可行性分析

2022-09-02卜凡熙陈双庆蒋明虎

卜凡熙 陈双庆 蒋明虎 王 勇 官 兵

(东北石油大学a.石油工程学院;b.机械科学与工程学院;c.人事处)

近年来, 世界各国对石油的需求量不断增加,而石油的储存量却日渐减少,油田采出液含水率逐年升高。 为提高原油采收率,新型驱油技术不断被提出。 聚合物由于自身分子吸附作用和非牛顿流体流变特性, 是一种有效的驱油剂,可将原油采收率提高到50%,比二次注水提高15%~20%[1,2]。 聚合物以其驱油效果好、经济效益高等优点,在整个驱油工业中扮演着越来越重要的角色。 聚合物作为驱油剂的同时,也是三次采油等新驱油技术的重要成分[3,4]。 然而,聚合物驱油技术实现油田增产增效的同时,也增大了后续分离工艺的难度[5,6]。

旋流器是油田重要的采出液预分离和污水处理装置,然而聚合物会导致旋流器分离性能变差。 含聚介质对旋流器分离性能的影响主要有两方面, 一是加剧油滴乳化程度使油滴粒径减小,二是增大处理液的粘度,以至于旋流器在处理含聚介质时存在“消化不良”现象[7~9]。 目前,针对旋流器处理含聚介质油滴乳化程度加剧的研究以旋流聚结为主。 蒋明虎等设计了一种水力聚结旋流分离装置,在处理液进行旋流分离前进行聚结增大油滴粒径,以提高旋流器的分离性能[10]。 赵文君等以同向出流倒锥式旋流器为基础,模拟了新型旋流聚结装置,通过对比优选出最佳操作参数[11]。 张津铭等以常规双锥型液-液旋流器结构为基础,采用群体平衡模型研究了结构形式对聚结性能的影响[12]。 邢雷等采用CFD-PBM耦合方法对轴入导锥式旋流器内油滴的聚结和破碎行为进行了数值模拟,分析了操作参数对油滴粒径的影响[13]。 尽管针对高粘度含聚介质对旋流器分离性 能 的 影 响 研 究 较 多[14,15],但 具 体 解 决 方 案 却 鲜有提及。

卜凡熙基于聚合物机械剪切降解方法提出一种提高旋流器含聚适用性的降粘装置,从降低含聚介质粘度出发,提高旋流器对聚合物的适用性[16]。 JOUENNE S等研究表明,聚合物在管道运输过程中会发生机械降解[17]。SOUTHWICK J G和MANKE C W对聚合物注入过程中流经砂岩、砾石等发生机械降解进行研究[18]。MOUSSA T和TIU C研究表明, 聚合物分子在毛细管入口处受到较高的外延应力,降解最为严重,而管的长度对聚合物降解影响较小[19]。

以上研究均证实了聚合物溶液机械剪切降粘的可行性。

笔者从聚合物导致旋流器分离性能变差的根源出发,创新性提出“降粘聚结一体”理念,设计了一种基于机械剪切和旋流原理的降粘聚结装置[20]。 该装置基于旋流原理实现在同一装置内处理液油滴聚结和聚合物降粘,串联至旋流器前端,以改善旋流器处理含聚介质的“消化不良”现象。 采用数值模拟方法对该装置的可行性进行验证,并为“降粘聚结一体”理念在旋流器处理含聚介质的应用和发展中提供建议。

1 降粘聚结一体化装置

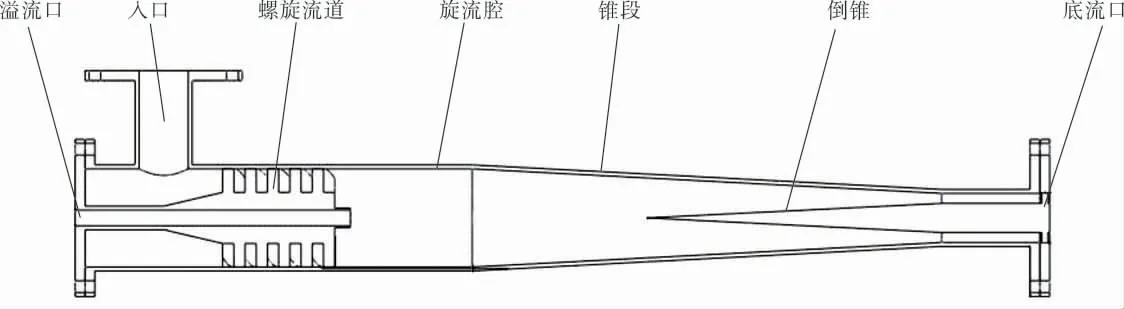

针对旋流器处理含聚介质的 “消化不良”现象,提出降粘聚结一体化装置(图1a)。 该装置串联在处理含聚介质的旋流器前端,旨在降低聚合物溶液粘度的同时增大油滴粒径,降低含聚介质粘度和油滴乳化程度对旋流器分离性能的影响。该装置集机械剪切和旋流原理于一体,在同一装置内分别实现对油滴的聚结和对聚合物溶液的降粘,避免了对油滴的剪切作用,减弱了油滴的乳化现象。 降粘聚结一体化装置的降粘聚结外筒和定位套筒通过螺纹连接,其中降粘聚结套管将油滴聚结和聚合物溶液降粘分隔开来,是本装置的核心部件。

图1 降粘聚结一体化装置

结合图1,以油田含聚高粘度污水为例,对降粘聚结一体化装置的工作原理进行说明:含油污水由双切向入口进入降粘聚结装置内形成强力旋流,在离心力的作用下,重质相聚合物水溶液向边壁运移。聚合物水溶液在剪切梯台的作用下进行机械剪切降粘,使聚合物溶液的粘度降低。最后在增压剪切梯台的作用下实现强力降粘,由排水口排出。 轻质相油相在一次旋流聚结的作用下向中心轴线处运移,进入降粘聚结套管内,避免接受外部降粘剪切梯台的剪切,在聚结导流板上碰撞进而实现二次聚结。聚结导流板在实现油滴聚结的同时起到增压加速的作用。经二次聚结后的油滴聚集到引油杆实现油滴的碰撞聚结,靠近引油杆附近的高浓度油束进入引油管中由排油口排出。未进入引油管的外围低浓度油束在降粘聚结套管的锥段内进行三次旋流聚结由排油口排出。该降粘聚结一体化装置结构简单、紧凑,占地空间小,无运动部件,可应用于井下和海洋平台等特殊工况,与旋流器串联可以提高处理含聚介质的能力。

2 研究方法

2.1 正交试验结构优化

为提高装置的降粘聚结效果,采用正交试验方法对其结构进行优化。 以水相(聚合物溶液)出口处的粘度和油相出口处的油滴粒径为目标对本装置进行正交试验结构优化。 由于本装置内部无运动部件,无外部能量供给,仅靠损失压降来获取降粘聚结的动力,因此减小装置的压降也是此次优化的目标。

如图1b所示,试验选取7个因素A、B、C、D、E、F、G,每个因素设定3个水平,并按照错乱顺序随机排序,以避免试验中的人为误差。 因素水平表见表1。

表1 因素水平表

2.2 旋流器选型

笔者选取一种轴入式螺旋流道导流式旋流器,其结构如图2所示,并将该旋流器与降粘聚结一体化装置进行串联研究。

图2 轴入式螺旋流道导流式旋流器结构

旋流器主要由螺旋流道、旋流腔、锥段及倒锥等部分组成,具体结构参数如下:

旋流器主直径 50 mm

溢流口直径 8 mm

底流口直径 25 mm

增压剪切梯台长 30 mm

螺旋流道长 57 mm

旋流腔长 70 mm

锥段长 239 mm

倒锥长 150 mm

底流管长 50 mm

螺旋流道数量 5

2.3 流体域简化与网格划分

对串联降粘聚结一体化装置的旋流器进行数值模拟,首先建立流体域模型。 为了简化模型和网格划分,省略法兰连接过程,实现降粘聚结一体化装置与旋流器的直接对接,如图3所示。

图3 流体域简化模型

采用Gambit软件进行流体域网格划分, 选择六面体网格[21,22]。进行网格数量无关性检验,划分5个网格水平分别为202 470、315 711、457 801、598 243、713 562。 采用相同边界条件进行数值模拟,当网格数量增加到598 243时旋流器分离效率不再随网格数量发生变化,因此选用该网格水平进行数值模拟。

2.4 数值模拟方法

采 用 幂 律 流 体 模 型[23]和 群 体 平 衡 模 型[24]对串联前后的旋流器进行数值模拟对比研究。 含油浓度设置为2%,入口油滴粒径设置为0.01 mm。旋流器入口采用速度入口形式, 旋流器处理量4 m3/h。出口选用自由出口形式,溢流分流比为20%。根据不同浓度聚合物溶液的流变特性方程(表2[25])对不同浓度聚合物溶液进行模拟参数设置。

表2 不同浓度聚合物溶液的流变特性方程

2.5 试验验证

为保证数值模拟结果的准确性,开展相关室内试验,对模拟结果进行验证。 首先,根据储液罐的容积进行不同浓度聚合物溶液的配制,与数值模拟研究浓度保持一致, 分别为100、200、400、600、800、1 000 mg/L。 操作参数与数值模拟保持一致, 处理量为4 m3/h, 通过入口流量计进行控制。溢流口分流比为20%,由溢流口和底流口流量计监控。含油量为2%,通过油泵定量泵入,经静态混合器混合后进入分离工艺。 最后,采用压力表监测溢流口压降,采用红外分光测油仪测定底流含油浓度,对数值模拟结果进行验证。

3 结果与讨论

3.1 数值模拟结果验证

由图4可知, 随着水力旋流器溢流分流比的增大,溢流口压降逐渐减小,模拟值与试验值的总体趋势相似,多项式拟合度R2为0.925 07;由图5可以看出,随着聚合物溶液浓度的增大,底流口含油浓度逐渐增大,模拟值与试验值的总体趋势相似,多项式拟合度R2为0.972 30;通过对旋流器溢流口压降和底流口含油浓度的模拟值和试验值的比较,验证了数值模拟结果的可靠性。

图4 溢流分流比-溢流口压降关系曲线

图5 聚合物溶液浓度-底流口含油浓度关系曲线

3.2 正交试验结果分析

选取降粘聚结一体化装置出口处的油滴粒径、 聚合物溶液粘度和压降3个指标进行正交试验, 采用浓度为800 mg/L的聚合物溶液进行流变特性参数设置,入口油滴粒径为0.01 mm,对18组试验进行数值模拟,计算结果见表3。

表3 正交试验表

(续表3)

本试验为三指标正交试验, 对试验中的每一个指标进行直观分析计算, 再进行三指标直观分析。 常用的方法为综合平衡法和综合评分法, 由于此处无法确定综合评分法每个指标的权重, 所以采用综合平衡法进行多指标直观分析(表4)。

表4 三指标正交试验结果直观分析

通过正交试验分析得到最优尺寸为:引油管长20 mm、引油管内径8 mm、引油锥管高40 mm、引油锥管角13°、导流叶片数量4个、增压剪切梯台长2.5 mm、大锥段长50 mm。通过对降粘聚结一体化装置最优方案进行重新建模模拟,得出降粘聚结效果云图如图6所示。

图6 最优方案降粘聚结效果云图

经最优结构处理后, 入口处平均粘度由13.11 mPa·s 降低至4.19 mPa·s,平均油滴粒径由0.01 mm增大至0.37 mm,压降均值为39.73 kPa。

3.3 降粘聚结一体化装置与旋流器串联分析

3.3.1 油相体积分数

由图7可知,随着聚合物溶液浓度的升高,汇集在旋流器中心轴线处的油相体积分数逐渐减小。 串联降粘聚结一体化装置后,汇集在中心轴线处的油相体积分数升高, 且随着聚合物溶液浓度升高油相体积分数增量越明显,肉眼逐渐可见。

图7 串联降粘聚结一体化装置前后油相体积分数分布云图

为进一步研究旋流器内油相体积分数分布情况,对串联降粘聚结一体化装置前后旋流器溢流口油相体积分数分布曲线(图8)进行研究。 对比图8a、b可以看出, 随着聚合物溶液浓度的升高,溢流口油相体积分数逐渐减小。 串联降粘聚结一体化装置后溢流口油相体积分数均大幅高于串联降粘聚结一体化装置前,且聚合物溶液浓度越高,油相体积分数差值越大。 由此可见,串联降粘聚结一体化装置后极大地增大了旋流器溢流口的油相体积分数。

图8 串联降粘聚结一体化装置前后旋流器溢流口油相体积分数分布曲线

3.3.2 分离效率

采用质量效率公式对旋流器效率进行计算[25]:

其中,Em为质量效率,F为分流比,Cd和Ci分别为入口和底流口含油浓度。

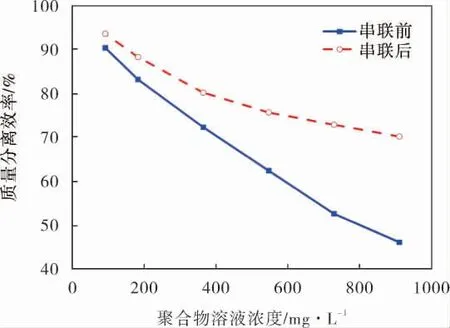

由图9可以看出, 串联降粘聚结一体化装置后旋流器分离效率明显升高。 随着聚合物溶液浓度的升高效率增幅变大,即使聚合物溶液浓度高达1 000 mg/L,分离效率也有70%,比串联前提升了25%。由此可见,降粘聚结一体化装置提高了旋流器处理含聚污水的能力。

图9 质量分离效率对比曲线

4 结论

4.1 降粘聚结一体化装置可以实现对油田含聚介质的降粘和聚结。 经该装置处理后,平均粘度由13.11 mPa·s降低至4.19 mPa·s, 平均油滴粒径由0.01 mm增大至0.37 mm。

4.2 旋流器串联降粘聚结一体化装置后,溢流口处的油相体积分数升高,分离效率增大。 在研究范围内,分离效率增幅随着聚合物溶液浓度升高而增大。 当聚合物溶液浓度达到1 000 mg/L时分离效率提升了25%。

4.3 从油田含聚介质粘度高、乳化程度大对旋流器分离性能产生影响的两个根源因素出发,创新性提出“降粘聚结一体”理念,并针对含聚介质粘度高、 乳化程度大的两个方面同时进行改善,以提高旋流器的分离性能。 “降粘聚结一体”理念可为其他学者后续研究提供参考,在未来研究中可进行装置独立结构创新,研发降粘聚结及多场耦合完整分离体系。

4.4 从结构创新、优化及操作参数优化等方面提高旋流器的分离性能是旋流器增效的方法。 本研究从处理液性质出发,通过改变处理液的特性参数提高旋流器的分离性能,为旋流器增效提供新思路。