天然气脱水技术研究进展

2022-09-02孙治谦王振波

刘 姝 张 玉 孙治谦 王振波

(中国石油大学(华东)新能源学院)

随着全球工业化进程不断加快,能源的消耗量激增。 目前以石油、煤炭及天然气等化石能源为主体构成的能源体系在未来相当长的一段时间内仍将处于主流地位。 天然气作为清洁能源的代表,具有储量大、热值高、输送便利及安全高效等优点,正逐步取代煤炭、石油等传统工业能源的地位[1]。 据BP 公司2021 年发布的《BP 世界能源统计年鉴》显示[2]:截至2020 年,化石能源仍然占据能源结构的最大份额,天然气在一次能源消费中的占比已经上升至24.7%, 并且有着持续上升的趋势。 文献[3]研究认为,“十四五”期间,中国天然气消费量年均增长率仍将在5%以上,2025 年消费量将达到4200×108m3,2035 年可升高到6000×108m3以上。 天然气的相关行业正处于一个发展的黄金期。

目前,与天然气相关的开采、净化、运输及液化等工程项目屡见不鲜, 尤其是天然气净化工艺, 是天然气开采后运输前最为关键的一部分。相较于传统的石油和煤炭能源,天然气的使用可以大幅减少有害气体的排放,大幅降低对空气的污染,符合节能减排要求;从经济性与稳定性方面考虑[4~6],与太阳能、风能等可再生能源相比,天然气有着更好的稳定性;当天然气与各种可再生资源结合使用时,可以实现良好的经济性。

但是,天然气中水分的存在造成的危害不容小觑[7,8]:水和重烃遇冷后发生冷凝,低于0 ℃时,水蒸气甚至会冻结在设备内表面,从而堵塞输气管道,减小管道横截面,降低天然气运输效率,增加设备功耗; 水蒸气使天然气的热值大幅降低,减小了管道的输气能力;水的存在会溶解天然气中的酸性成分,造成设备的腐蚀,导致重大安全隐患。 因此将天然气中水的含量控制在安全范围内十分必要。

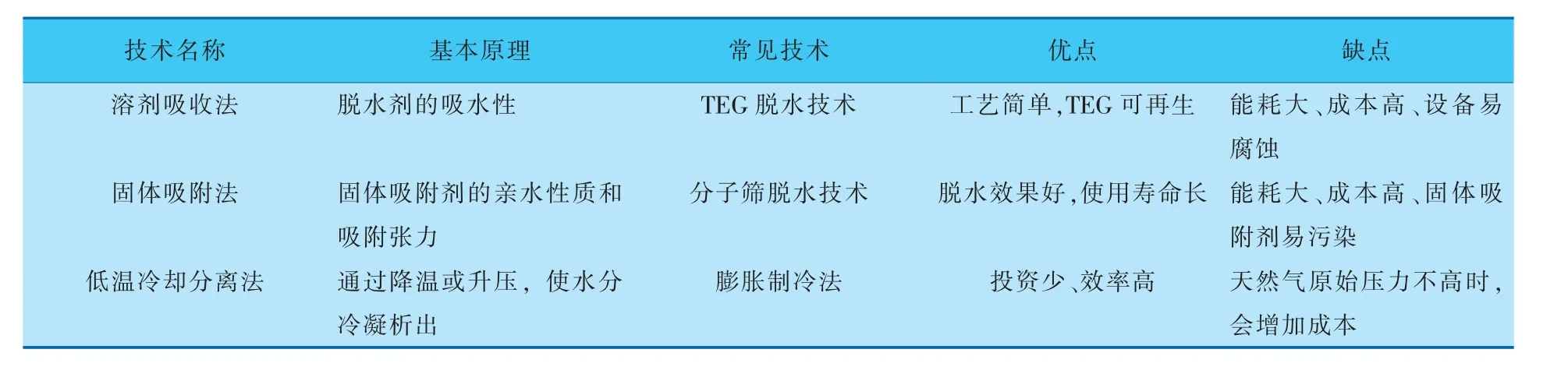

天然气脱水技术已经成为近年来的一个研究热点。 工业上常见的传统天然气脱水方法包括溶剂吸收法、 固体吸附法和低温冷却分离法3类, 这些方法虽然可以达到很好的脱水效果,但多数情况下都存在投资高、能耗大及易污染等问题,经济性有待提高,也不符合节能减排的时代要求。 近年来,国内外出现了很多新型天然气脱水技术,如膜分离脱水技术、气液旋流分离技术及超音速脱水技术等,具有结构简单、操作方便等优点,并且国内外学者一直致力于更深层次的理论研究,以实现更高的分离效率。笔者对以上6种天然气脱水技术的原理、优缺点及研究现状进行分析整理,以期对后续研究工作起到一定的指导作用。

1 传统天然气脱水技术

1.1 溶剂吸收法

溶剂吸收法是使用最为广泛的一种天然气脱水工艺[9],利用天然气不同组分在溶剂中溶解能力的不同,将对水溶解度高、对天然气其他组分溶解度低的液体作为脱水剂,脱除天然气中的水分。 常用的脱水溶剂主要有CaCl2水溶液和高分子醇类溶液。

TEG 脱水技术是世界上最普遍采用的天然气脱水工艺。 工业上常利用醇类化合物中羟基的强吸水性,将乙二醇、二甘醇及TEG 等醇类化合物作为脱水溶剂使用, 其中TEG 因热稳定性好、对水的吸收性较好,而被广泛使用。 就目前来说,针对TEG 脱水技术的改进主要在工艺方面,例如有效减少TEG 的使用含量等。 常见的TEG 脱水系统如图1 所示,主要包括吸收塔和TEG 再生系统[10]。 在吸收塔中TEG 与天然气逆流接触,吸收天然气中的水分, 自塔底流出的TEG 经换热、加热等工艺去除溶解的水分后可以循环利用,再生的TEG 浓度最高可达99.85wt%[11], 通过TEG 溶液脱水后的天然气露点降最高可达85 ℃[12]。TEG脱水技术工艺简单,且TEG 可再生,但缺点同样明显:TEG 再生系统复杂,消耗能量也大;TEG 容易被氧化,产生腐蚀性较高的有机酸,腐蚀设备;设备所占空间大,且多为进口,价格昂贵,维护难度大。TEG 脱水技术在无自由压降的油气田中应用比较广泛,此外,这种方法只适用于含硫量较低的情况, 因为除水分外,TEG 对天然气中的含硫物质同样具有吸收作用,影响TEG 脱水系统的运行[13]。

图1 TEG 脱水的简化流程

1.2 固体吸附法

固体吸附法利用 是固体吸附剂的亲水性质和吸附张力,使天然气中的水分子被吸附剂内的孔吸附从而达到脱水的目的。 固体吸附法根据工作原理的不同而分为3 种,即物理吸附、化学吸附和生物吸附[14]。 物理吸附依靠分子间作用力,应用广泛,常以氧化铝、硅胶及分子筛等作为固体吸附剂[15];化学吸附依靠物质间的化学反应生成化学键,具有较强的选择性和针对性;生物吸附主要利用特定生物的生命活动,适用于特定环境下,应用面较窄。

作为物理吸附的一种,分子筛脱水技术在工业上最为常见。 分子筛是一种人工合成的泡沸石,其化学式为Mex/n[(AlO2)x(SiO2)y]·mH2O,吸附性、选择性强,具有高效吸附容量,且使用寿命长,不易被液态水破坏,因而在工业中被广泛应用[16,17],脱水以后的天然气水露点可低于-100 ℃[18],充分满足了管道运输天然气对于露点的要求。 分子筛脱水系统一般包括2 个或3 个用于脱水、再生和吹冷的干燥器,以及再生加热系统,因此设备投资和操作费用昂贵, 且分子筛再生能耗大,天然气中的重烃、H2S 及CO2等物质会污染固体吸附剂,因此性价比不高。

1.3 低温冷却分离法

低温冷却分离法通过降低温度或升高压力,使天然气中的水分冷凝析出,一般有直接降温和加压降温两种工艺方式。 天然气气质组分复杂,其中水和重烃的露点较高,在降温过程中首先析出,此时事先加入一定的水合物抑制剂可以防止产生的水合物堵塞管道、损害设备。 低温冷却分离法可以分为机械制冷法和膨胀制冷法。

机械制冷法依靠机械作用或热力作用,利用制冷剂使天然气发生状态变化, 完成制冷循环,并分离其所含饱和水蒸气, 适用条件较宽泛,可在无压差或低压差工况下进行制冷。

膨胀制冷法则要求天然气具有相当高的初始压力,常用于气田井口处,利用节流阀的膨胀降温机理,使天然气在高压条件下通过节流阀后发生膨胀和降温,从而实现天然气脱水[14,15]。膨胀制冷法最大的优点在于在现有的条件下充分利用能源,且投资少、效率高;缺点在于适用范围小,当天然气原始压力并不高时,虽然也可利用压缩机实现膨胀制冷, 但无疑增加了分离成本。膨胀制冷法同样不适用于硫含量较高的天然气,否则会使污水处理出现问题。 传统天然气脱水技术对比见表1。

表1 传统天然气脱水技术对比

2 新型天然气脱水技术

2.1 膜分离脱水技术

膜分离脱水技术的原理与生物半透膜类似,利用天然气不同组分透过分离膜时的选择透过性实现脱水[19]。 天然气膜分离脱水的基本原理如图2 所示,脱水所用的膜主要是由醋酸纤维、聚酸亚胺及聚矾等材料制成的聚合物微孔膜[19],膜分离的性能取决于膜的扩散选择性和溶解度选择性[20]。 该技术操作方便,结构紧凑,无活动部件,维修量少,安全系数较高,设备和操作实施成本较低, 且可以用于高浓度酸性原料气的处理,总性价比较高。 但同时,膜分离技术仍存在膜的塑化和溶胀性、烃损失大、浓差极化[21]、造价昂贵且不稳定等问题,有时甚至需要与传统脱水技术相结合才能达到脱水标准。

图2 天然气膜分离脱水技术基本原理

膜分离技术始于19世纪末,最早应用于液-液分离, 后来美国学者发现膜对气体具有一定的分离作用[22]。 国外在20 世纪80 年代开始研究将该技术应用于天然气脱水领域,目前美国、日本及加拿大等国已应用于工业中。 我国自20世纪90 年代开始进行该技术的研究开发,中科院大连化学物理研究所等单位在长庆气田进行了先导性试验,甲烷回收率不低于98%;20 世纪90 年代初, 大庆天然气公司设计研究所采用了三醋酸纤维素(CTA)膜,有效脱除了天然气中的H2O 和H2S。

近年来,国内外对于膜分离脱水技术的研究主要集中在寻找和制备具有高渗透性和高选择性的膜材料。 对于膜材料的改进,主要有3 个方面[20]:其一是引入亲水基团,如AN H J 等在UiO-66、MIL-125 等金属-有机框架材料的基础上引入—NH2、—NH3+Cl-等亲水基团,材料对水的吸附性能明显改善[23];其二是增大自由体积,如KIM S和LEE Y M 通过提高聚合物的刚性改善微孔聚合物的微孔率,增大其自由体积,从而提高微孔聚合物膜的分离性能和效率[24];其三是加入固体填料,如WANG R 等将Zr-MOF 填料加入聚酰胺聚合物中,制备了新型混合基质膜(MMMs),其性能明显优于纯聚合物膜[25]。 MMMs 是近几年气体膜分离技术的一个研究热点, 具有良好的渗透性、选择性、机械强度、热稳定性、化学稳定性和加工性能[25~27]。

2.2 气液旋流分离技术

气液旋流分离技术主要依靠离心力的作用, 根据气液两相之间的密度差来分离气相中的液相。 图3 所示是一种常规的切流式气液旋流分离器, 混合流体进入分离器入口后被迫进行涡旋运动, 液相在离心力的作用下沿径向向筒壁运动,然后向下从底部流出,同时气相向旋流器的中心流动并从顶部排气管离开, 故气液旋流分离又称为离心分离, 是气液分离的一种重要方式[28~30]。气液旋流分离技术因其分离过程连续,无运动部件与易损件,设备占地面积小、易安装及维护方便等优点而被广泛应用于天然气净化工 艺[31]。

图3 一种常规切流式气液旋流分离器的结构示意图

较早出现的气-液旋流分离器是DAVIES 和WATSON于1979 年研制的管柱式气-液旋流分离器。 随着科学技术的发展,出现了管道式、内锥式及螺旋叶片式等多种形式的气-液旋流分离器。根据造旋方式的不同,可以分为轴流式和切流式[28];根据旋流器中主要结构的不同,可以分为管柱式、管道式、内锥式、螺旋叶片式及螺旋板式等多种形式[32]。

气液旋流分离技术应用范围广,涉及行业众多,方法和设备也很多,其研究主要集中在通过数值模拟进行理论优化。 一些学者着重于对旋流器内部流场与流动结构进行研究,如ZHOU W 等通过实验的方法, 测量了旋流器内气流的压力和速度分布,分析了进口气速、进口液浓度等操作参数对分离效率的影响,还提出了一种改进的加权法 来 计 算 液 滴 分 离 效 率[33];YANG L L 等 采 用 离散相模型对旋流流体力学进行数值分析,基于液滴受力分析和旋流流体力学, 建立液滴迁移模型,可以准确预测气液圆柱型旋流器(GLCC)的分离性能[34]。 一些学者在旋流设备的结构改进方面做出了很多优化措施, 如HUANG L 等设计了一种通过导叶和单向流产生旋流的新型气液旋流器,对其内部流场进行数值模拟,用以实现水平重力式分离器的预分离[35]。 近年来,国内外学者基于数值模拟和试验的方法对旋流器开展了一系列研究, 如改进旋流器入口的结构形式、旋流腔的高度和直径、内锥的形状参数、导叶的数量和形状等,均使分离效率得到一定提升,但由于旋流流场的复杂性以及目前两相流及湍流理论相对不够完善,旋流场的理论研究始终落后于实际应用。

2.3 超音速脱水技术

天然气超音速脱水技术是基于超音速冷凝和气液分离原理开发的一种新型天然气净化技术,如图4 所示,其核心设备是天然气超音速分离器,主要由拉瓦尔喷管、旋流分离段和扩压段3部分组成[36]。 天然气以均匀流速进入拉瓦尔喷管,在自身压力作用下,在喷管的渐缩段加速到超音速,同时温度和压力急剧下降,水蒸气冷凝成小液滴, 然后在超音速下产生强烈的气流旋转,利用离心力的作用将小液滴分离出来,然后对干气进行再压缩[37]。 超音速分离装置同时具备节流阀、膨胀机、旋流器和压缩机的功能[38],整体结构简单紧凑,操作方便,降温幅度大,脱水处理效果较好,利用来气自身压力工作,节约能源,并且该装置无需旋转部件和化学药剂, 确保了简单、环保的分离,可靠性和可用性高,适合用于无人 操 作[19,38],还 可 同 时 分 离 天 然 气 中 的CO2、H2S等物质[39]。

图4 天然气超音速分离器结构[40]

1989 年,工程师史塔克发明超音速气液分离技术,用于去除空调制冷时的冷凝水,此后荷兰某气田工程师将此技术应用于天然气除湿工艺;俄罗斯ENGO 属下的Translang 公司于2004 年9月在西伯利亚成功投运2 台超音速分离装置,完成了从试验研究到工业化应用的转变[41]。 我国于1979 年试制了第1 台喷管试验设备,此后通过国内高校及科研单位研究,超音速分离技术已取得一定进展,旋流分离技术的出现也为其研究提供了理论基础。

目前,对于超音速脱水技术的研究主要集中在数值模拟与理论的优化,数值模拟研究主要集中在旋流流动过程、内部流动过程及凝结过程等方面。 国外在超音速分离器方面的研究与应用已经颇为成熟,已有较多工业化应用的案例,且仍在不断进行理论改进。如SHOOSHTARI S H R 和SHAHSAVAND A 针对超音速分离器内天然气脱水过程中的水滴轨迹进行数值研究,首次考虑了在不同扩散角条件下拉瓦尔喷管内冷凝液滴的实际粒径分布,结果表明,当液滴尺寸大于5 μm时,天然气脱水就可以达到含水量7 lbm/MMSCF(1 lbm/MMSCF≈16.02 mg/m3)的效果[42]。 我国在该领域起步较晚,目前在工业生产中尚未得到大规模推广和应用,仍处在实验室规模下的研究阶段,在理论计算和数值模拟方面也取得了一定的成果,如CHEN J N 等以拉瓦尔喷管为研究部位,分析了拉瓦尔喷管内轴向和径向能量的分布特征,结论是在气体切向动能相对较小、液滴切向动能相对较大的方向收集天然气可以达到较高的分离效率[43];WEN C 等对比分析理想气体与实际气体,以天然气进口温度为研究对象,得出降低进口温度可以提高高压超音速分离性能的结论[44]。

新型天然气脱水技术对比见表2。

表2 新型天然气脱水技术对比

3 结束语

天然气因高效、清洁、稳定等优点,在工业以及其他领域都发挥着重要作用。 但天然气中过多的水分极易影响设备的运行,严重时可能造成重大安全隐患,因此天然气脱水技术被学者们广泛研究。 传统天然气脱水技术包括溶剂吸收法、固体吸附法、低温冷却分离法;较为新型的天然气脱水技术包括膜分离脱水技术、气液旋流分离技术、超音速脱水技术。

以上6 种天然气脱水技术原理、特点、经济性各不相同, 根据当前的研究成果可以看出,国内传统天然气脱水技术工艺基本成熟,但也有其相应的缺点,如TEG 脱水技术的设备大多依赖进口,分子筛脱水技术费用昂贵等,仍具有一定的改进空间;对于新型天然气脱水技术,气液旋流分离技术应用较广, 但理论研究落后于实际应用,具有很大的发展潜力,膜分离与超音速脱水技术在国内均未实现工业上的应用,而在国外这些技术的应用已经成熟。

总体来看, 对于天然气脱水技术的研究,利用离心力的作用是一个常见且有效的研究方向。如气液旋流分离技术就是根据气液两相间的密度差产生离心力实现分离;超音速脱水技术也涉及到强烈的气流旋转。 对离心运动流体的研究将是未来新型天然气脱水技术的一大重点方向。