基于油滴粒度测量的螺旋分离器数值模拟与实验

2022-09-02徐保蕊刘佳成张晓光赵立新孟祥丽蒋明虎

徐保蕊 刘佳成 张晓光 赵立新 孟祥丽 蒋明虎

(1.东北石油大学机械科学与工程学院 黑龙江省石油石化多相介质处理及污染防治重点实验室;2.四川交通职业技术学院机电工程系)

石油、石化行业含油污水中的油水分离处理面临着产出量大、处理难度高及经济效益低等诸多难题[1,2],因而亟需寻找更加高效、灵活的新型分离设备和处理工艺体系。 螺旋分离器作为一种特殊的水力旋流分离装置,既有常规水力旋流器效率高、结构紧凑及体积小等优点,又表现出更强的螺旋分离流场及非均质两相分离效果,有着独特的优越性和潜在的应用前景[3]。 而螺旋分离器内部油水两相分离流场对于装置分离性能的影响尤为重要,充分认识装置内部油水两相流场特性对于掌握分离机理、获取最佳结构、提高分离效率具有重要意义[4,5]。

近年来,利用计算流体动力学(CFD)数值模拟方法开展流场分析[6,7]、优 化研究[8~11]越来越多地被大家接受和采用, 并成为重要的研究手段。而利用CFD 方法开展油水等多相流动流场分析、结构优化研究时,分散相粒径的设置准确与否是获取可靠模拟结果的关键之一。 因此,水力旋流器等流体机械内多相流动问题的数值模拟研究过程中,需要准确输入与实际接近或一致的分散相颗粒粒度值,从而可获取准确可靠的数值模拟结果。

笔者及所在团队成员已初步完成模拟螺旋流场中一定流体转速下油滴粒度分布测量实验研究,获得了油滴粒径频率分布曲线。 为使测得的分散油滴粒度实验结果可用于分散相的数值模拟计算中,尝试将实测具有一定曲线分布的颗粒粒径进行离散化处理,即分别选取多组颗粒典型粒径及其体积占比分布替代颗粒粒径分布曲线。 通过开展利用粒径分布离散化的螺旋分离器CFD 模拟研究,并将数值模拟结果与前期螺旋分离器适应性实验研究数据进行对比,检验评估基于粒度仪测量油滴粒度分布离散化的螺旋分离器CFD 模拟研究的可行性和准确度。

1 螺旋分离器油水分离结构形式与参数

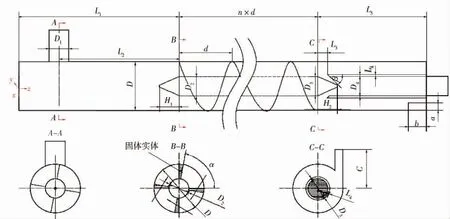

笔者开展CFD 数值模拟与实验对比分析的研究原型的具体结构形式如图1 所示,其中,D 为分离器主直径,具体为50 mm,其他结构参数见表1。CFD 数值模拟计算模型、网格划分、湍流模型选 取及其与速度流场实验验证详见文献[5]。

图1 螺旋分离器结构尺寸图

表1 主要结构参数表

2 基于马尔文粒度仪测量的油滴粒径分布及离散化

通过设计模拟螺旋分离器螺旋流场中流体转速对油滴粒度分布影响的测量实验, 并基于马尔文激光粒度仪、 转速等效的方法对油水混合液中的分散相粒度及其分布进行测量, 粒度测量实验装置如图2 所示。 基于实验测量已经获得了油相体积浓度Cv≈2%、 螺旋分离器螺旋流道内流体转速Sr=2400 r/min 情况下油滴粒径典型频率分布曲线。

图2 粒度测量实验装置

为了使分散油滴粒度的测试结果可用于分散相的数值模拟计算中,笔者将实测具有一定曲线分布的颗粒粒径进行离散化,选取了8 种典型颗粒粒径及其体积占比分布,用以替代颗粒粒径分布曲线,替代后的颗粒粒径分布以及体积占比如图3 所示,图3 中的标记显示了以面积比表征的离散化典型颗粒粒径体积占比分布,该面积比即为典型颗粒粒径所占体积比的值。 如,当入口分散油相的体积浓度为2%时, 典型粒径的含量分别见表2。

图3 典型粒径的选取及其体积占比分布

表2 典型粒径体积占比数据表

实际油滴粒度并不是恒定不变的,作为分散相的油滴,受剪切力、分子间作用力等综合外力的影响,会发生变形、破碎及聚结等多种可逆行为, 文中将颗粒粒度分布进行离散化研究的方法,是在假设这些可逆行为对于油滴粒度分布的影响是平衡的前提下进行的。 当采用油滴粒径分布离散化方法开展模拟实验预测时,即假设分散相油滴的某一粒度的体积含量是恒定的,粒径之间可能存在破碎和聚并,但受破碎影响形成的小粒径颗粒与受聚并影响形成的大粒径颗粒体积含量相等。

3 油水分离模拟结果分析

对分离器开展变螺旋圈数n、入口流量Qi和分流比F的油水分离CFD 数值模拟计算, 基于已开展的螺旋分离器油水分离可行性研究的实验数据,将计算结果与实验数据对比分析,重点检验所选多相流模型和油滴粒度离散化方法的准确性。

3.1 螺旋圈数对分离性能的影响

针对3 种螺旋圈数(n=1.5、n=3.0、n=4.5)的螺旋分离器分别建模并进行数值模拟研究,将计算结果与相同工况条件下的实验结果进行对比分析。 本部分的模拟研究保持分离器的处理流量Qi=5 m3/h、溢流分流比F=30%、入口含油体积浓度Cv=2%的操作参数不变。 分离器质量效率计算式Ez=1-(1-F)Cd/Ci,Ci、Cd分别为入口、 底流口水相出口含油浓度[12]。 图4 所示为模拟得出的不同螺旋圈数分离器质量效率Ez变化曲线及其与实验结果对比。

图4 分离器质量效率随螺旋圈数变化的实验与模拟结果对比

由图4 可见,质量效率的模拟与实验结果均随螺旋圈数的增加而增加; 对于螺旋圈数较小(n=1.5)的分离器样机,实验与模拟所得结果的误差相对较大,且模拟值小于实验值,当螺旋圈数增加到3.0、4.5 时, 模拟计算质量效率数值大于实验值,且误差逐渐减小。 分析造成误差较大的原因在于模拟计算采用的离散化油滴粒径分布,是一种稳定状态下的粒径分布,即流场(湍流)状态越稳定,其计算结果越接近于实际粒径分布规律。 而在螺旋圈数较小仅有1.5 圈的分离器样机内,实验过程中螺旋分离段内的湍流会对颗粒粒径的分布产生一定影响。 根据模拟与实验所得结果来看, 实验中的大颗粒较模拟计算中设置的更多,从而造成了实验分离效率高于模拟计算值。不仅如此,螺旋圈数较少,螺旋流道内的紊流也会增加油滴颗粒随机分离现象的发生, 因为部分分散相颗粒并未发生分层分离状态, 从而增加了实验与模拟的计算误差。由螺旋圈数增加,实验与模拟计算效率值误差逐渐减小可见, 更加稳定的分离流场对于采用离散化油滴粒径分布方法预测螺旋分离器的效率值时更有效,准确度也更高。

图5 为模拟得到的不同螺旋圈数螺旋分离器内油相体积浓度分布云图,由图可见,油相沿螺旋流道流动逐渐向中心临近螺旋流道内壁区域集中,螺旋圈数越长流道也越长,此时油相沿螺旋流道在其内壁面处就越集中,所获得的油相体积浓度就越高,在螺旋圈数分别为1.5、3.0、4.5的3 种分离器内,油相在螺旋流道末端的内壁临近区域所达到的最高油相体积浓度分别为0.2、0.4 和0.8,可见增加螺旋圈数对于油水两相的螺旋分离分层影响明显。

由图5 可以看出,发生分层分离的油水两相经分流段分流后大部分的油相由中心溢流口流出,且对比可见,螺旋圈数越多其流向中心溢流口的油相也越多,在螺旋圈数为1.5 的分离器内,由于油水两相来不及形成明显的分层流,造成大部分油相由底流口流出。 受垂直单入口的影响,在螺旋起始阶段,油相分布虽有向中心运移的趋势,但油相分布紊乱,随着螺旋流道导流作用持续影响,油相逐渐集中在螺旋流道的内部及临近区域,且当螺旋流道增加到一定圈数后继续增加螺旋圈数,螺旋流道内油相的分层流态变化不明显,由此可见,一定处理介质参数和操作条件下,存在一定的临界螺旋圈数nc:当n<nc时,油水两相在螺旋流道内未形成稳定的离心分离分层流态,造成过多的油相由底流出口流出, 效率较低;当n=nc时,油水两相在螺旋流道内可形成稳定的离心分离分层流态,分布在螺旋流道内壁及临近区域的油相基本可由中心溢流出口流出, 效率较高;当n由nc继续增加时,螺旋流道内的油水两相分层流态稳定。

图5 螺旋圈数变化对分离器内油相体积浓度分布云图的影响

3.2 流量对分离性能的影响

针对螺旋圈数n=3.0 的螺旋分离器进行变入口流量的模拟研究,将计算结果与相同工况条件下的实验结果进行对比分析。 本部分的模拟研究保持分离器其他操作参数F=30%、Cv=2%恒定。 图6 为不同入口流量时CFD 模拟计算得出的螺旋分离器质量效率变化曲线,由图可见,在研究范围4.5~5.5 m3/h 内,模拟计算值与实验值变化规律基本一致,除在较小流量(4.5 m3/h)时二者误差较大外,其他流量条件下模拟与实验的质量效率值误差较小,均在5%范围以内;分离器质量效率虽随着流量的增加而变大, 但变化幅值较小,即分离器质量效率受流量的影响变化不大。

图6 入口流量变化对分离器质量效率的影响

图7 为不同入口流量时螺旋分离器内油相体积浓度分布云图,由图可见,在研究范围4.5~5.5 m3/h 内, 分离器内部油相分布云图变化不明显, 即分离器内油相分布受流量的影响变化不大。

图7 入口流量变化对分离器内油相体积浓度分布云图的影响

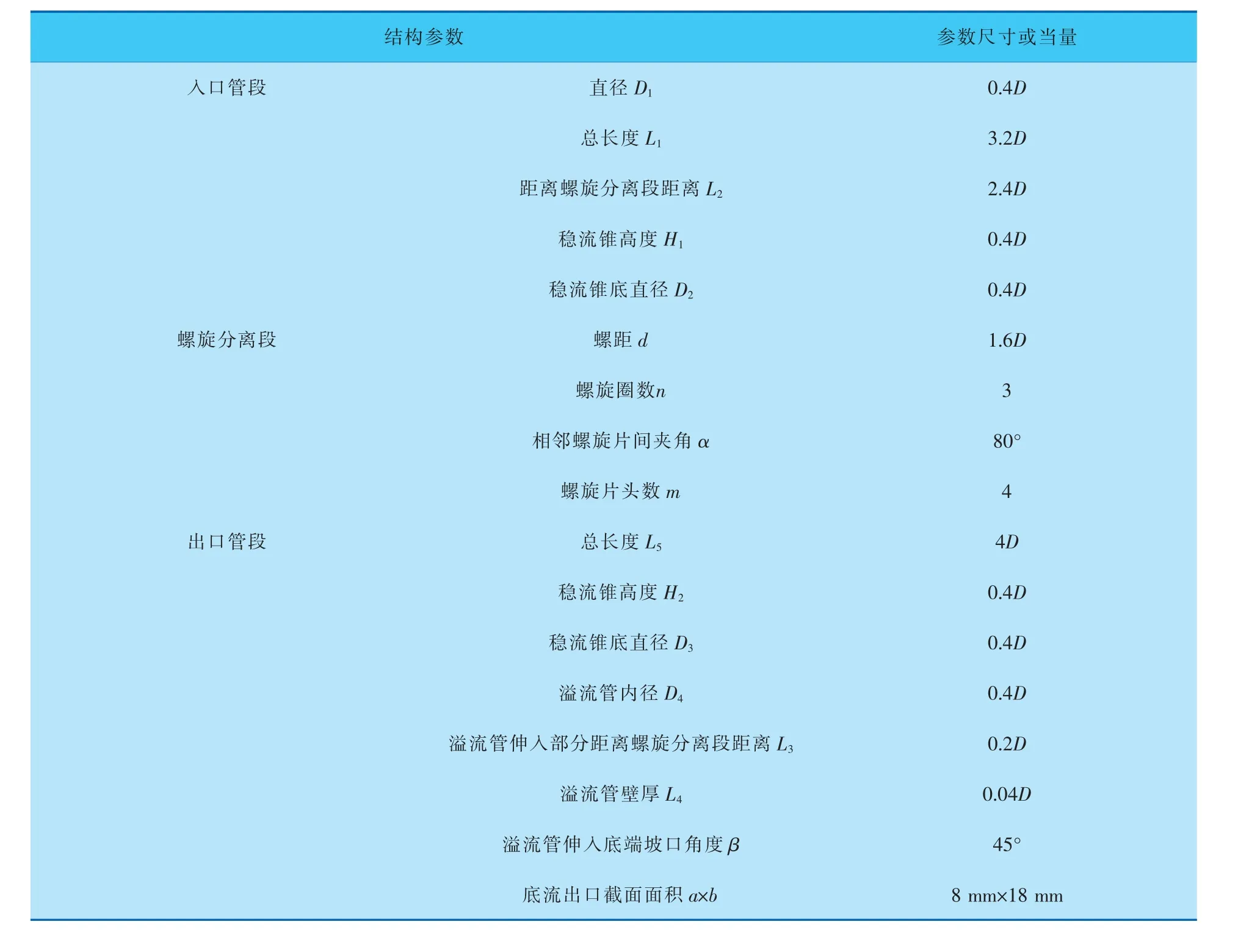

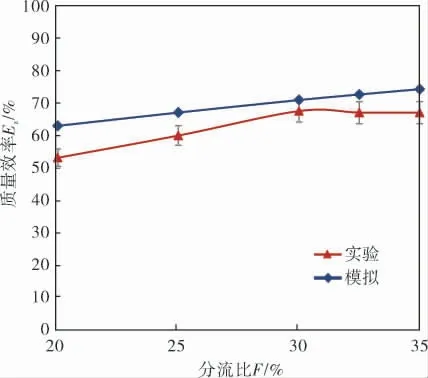

3.3 分流比对分离性能的影响

本部分的模拟研究保持分离器的其他操作参数Qi=5 m3/h、Cv=2%恒定。 图8 为不同分流比条件下,模拟得出的螺旋分离器质量效率随分流比变化曲线及其与实验结果对比,由图可见,在研究范围20%~35%内, 模拟与实验二者得出的分离器质量效率变化规律基本一致,即其随着分流比的增加呈逐渐增加趋势,不同的是,当分流比高于30%时实验值趋于平缓,模拟值继续随分流比的增加而增大。 通过对比还可以看出在分流比较大或较小情况下, 模拟值与实验值的误差也较高,分析原因主要为模拟采用的油滴粒径离散化分布方法的局限性,实际在螺旋分离器的螺旋分离管段内壁面及邻近区域油相应该为离心力场下的连续相分层流态,而模拟方法本身模拟不出具体分散相颗粒粒度的连续变化,由于分流比变化对于螺旋分离器的分流管段的湍流场影响较大,势必会对该部分的油相聚集程度有所影响,因此会造成过大或过小分流比条件下的模拟值与实验值的误差增加。 在分流比为30%时,模拟与实验结果误差最小,也说明采用油滴粒径离散化分布方法对于预测一定操作条件下的分离器分离效率是准确可行的。

图8 分流比变化对分离器质量效率的影响

图9 为不同分流比条件下螺旋分离器内油相体积浓度分布, 由图可见, 在研究范围20%~35%内, 入口段和螺旋分离管段内油相分布变化不明显,而分流管段和出口管段内油相分布受分流比变化的影响较为明显,根据速度矢量标记的油相体积浓度分布对比可见,在底流口的环形管段内存在一个临近内环形管壁的回流区,随着分流比的变大, 回流区逐渐向中心溢流管处运移,由于回流区在环形底流出口管的内壁及临近区域,该部分存留有一定的油相,分布在该回流区的油相随着分流比的增加,逐渐向中心溢流管流动。在分流比由32.5%增加到35.0%时,该回流区基本分布在环形分流管与底流出口管交界位置,且变化不大,由此预测,该回流区不会随着分流比的继续增加而消失。 另外,由于受螺旋流道导流作用持续影响,在出口管段内流体继续存有较强的螺旋流场,受其影响,剩余未分流出的油相分布在底流环形出口管的内管壁及其临近区域,因此该回流区的存在有利于未分离的油相继续回流至中心溢流管内。

图9 分流比变化对分离器内油相体积浓度分布云图的影响

在分流比研究范围内,中心溢流管中的油核宽度有逐渐减小的趋势,为便于对比,选取分离器轴向位置z=430 mm(分离器入口端面为z=0 mm 位置) 处中心溢流管的沿径向变化线Linez=430mm, 其中径向位置用实际径向半径与分离器主直径1/2 的比r*来表示。 图10 为不同分流比条件下该溢流管内直线Linez=430mm上油相体积浓度的分布对比,由图可见,溢流管中的油相体积浓度沿径向位置呈中心高、边壁处低的类梯形分布趋势, 分流比越大, 该梯形结构也越低、越窄,即溢流管内的油相体积浓度也就越低,因此虽增加分流比会引起更多的油相流入到中心溢流管内, 但也会引起较多的水相进入溢流管,从而引起溢流管中的油相浓度降低。

图10 分流比对油相体积浓度沿径向分布的影响(Linez=430 mm 位置)

4 结论

4.1 对于一定含油浓度的油水混合介质进行了分散油滴粒度实验测量(体积浓度Cv≈2%),结合螺旋分离器数值计算的转速分布结果,将测量结果进行了离散化处理,并应用到分离器内油水两相分离CFD 数值模拟中,通过与分离器的实测结果进行对比, 验证了Mixture 多相流模型与油滴粒度离散化分布方法模拟计算螺旋分离器油水两相分离流场及分离效率是准确可行的。

4.2 由螺旋圈数增加得到的分离性能对比可见,更加稳定的分离流场对于采用离散化油滴粒径分布方法预测螺旋分离器的效率值时更有效,准确度也更高。

4.3 通过对螺旋分离器初始结构的流动特性分析,可见螺旋分离器螺旋分离管段内螺旋流场的强度和持续时间可通过一定的结构参数改进进一步增强,也说明了新型螺旋分离器具有优化改进后可实现油水两相高效分离的潜力。