丁羟推进剂高压燃速及其调控方法研究进展

2022-09-02胡松启韩进朝刘林林

胡松启,韩进朝,刘林林

(西北工业大学 燃烧、热结构与内流场重点实验室,陕西 西安 710072)

引 言

固体火箭发动机具有结构简单、可靠性高、可小型化以及能长期贮存的优点,广泛应用于导弹武器中。随着导弹武器向远射程、高速度、高突防能力方向发展,提高比冲成为固体火箭发动机最为重要的研制目标[1-2]。提高发动机工作压强,不仅可以减小膨胀压强比,增强燃气膨胀作功能力,而且能够加快燃烧反应速率,提高推进剂燃烧效率,这些均对比冲有增益效果。理论计算表明[3],当工作压强从7 MPa提高至20 MPa时,丁羟三组元推进剂理论比冲可提高8%左右。目前,国外部分导弹已经使用了高压强发动机技术,如美国反坦克先进动能导弹(ADKEM)和超高速导弹(HVM)发动机的工作压强分别为23.4 MPa和28.32 MPa[4]。

推进剂燃速通常采用维耶里经验公式r=apn来表示,其中n为燃速压强指数,反映燃速对压强变化的敏感程度。由固体火箭发动机工作原理可知,当n<1时,即使某些偶然因素导致燃速增大,燃烧室压强总能恢复到平衡状态;而当n>1时,燃速的增大往往会导致燃烧室压强偏离平衡状态。因此,燃速既是表征推进剂燃烧性能的重要参数,也是固体火箭发动机设计的核心参数。通常情况下,推进剂n值要求低于0.5。

丁羟推进剂是以端羟基聚丁二烯(HTPB)为基体、高氯酸铵(AP)为氧化剂、并添加铝粉和高能硝胺炸药等组成的固体推进剂,燃速压强指数一般在0.3~0.4左右。国内外大量研究表明,丁羟推进剂在高压强下会发生燃速突变,导致燃速压强指数大于1,此时,燃速的微小变化都可能造成发动机不稳定工作。尽管国内外在固体推进剂高压燃烧方面已开展了大量研究,但对于推进剂高压燃烧机理及燃速突增的认识不充分,因此迫切需要开展丁羟推进剂高压燃烧性能的研究,解决其在高压下的燃速突增问题。

本文针对丁羟推进剂高压燃速突增的问题,从推进剂燃烧波结构出发,分析了高低压下推进剂火焰结构和燃面结构的变化,并阐明了气固两相的传热传质对燃速的影响。综述了黏合剂、氧化剂、高能硝胺炸药和铝粉对推进剂高压燃速的影响,总结了燃速突增的原因,并介绍了燃速调节剂的调控作用,以期为后续丁羟推进剂高压燃烧性能的研究及高压发动机的应用提供参考。

1 丁羟推进剂在高压下气固两相的传热传质过程

固体推进剂的燃烧波结构是指包含预热区、凝聚相反应区和气相反应区在内的整个推进剂燃烧区域,图1为典型的燃烧波结构示意图[5]。推进剂各组分在燃面上发生热分解,一旦氧化剂热分解产物与燃料热分解产物在燃面上方相遇就会发生剧烈的放热化学反应,形成气相反应区。在气相反应区,热分解产物之间的氧化还原反应完全,生成最终反应物,并形成燃烧火焰。火焰的部分热量反馈到燃面上维持各组分的热分解,并在热分解放热与火焰热反馈的共同作用下,燃面下方部分推进剂的温度从初始温度升高到熔融或热分解温度,形成凝聚相区,推进剂中各组分的熔融、相变等均发生在凝聚相区。

低压下,由于气相中氧化剂与黏合剂热分解产物间的化学反应速率与扩散速率接近,并且扩散发生在微米尺度范围内,热分解产物更易发生扩散,故而燃烧过程由化学反应速率控制。当压强升高时,丁羟推进剂气相化学反应速率加快,而扩散速率变化并不显著,使得高压下火焰更加靠近燃面,对燃面的热反馈增强。同时,由于各组分的热分解特性本身存在差异,高压下气相热反馈的增强对组分热分解速率的影响也不同,因此造成燃面微观结构的差异,同时也使得火焰结构发生变化,进而改变气固两相的传热传质机制。

Hedman等[6]通过高速(5kHz)平面激光诱导荧光(PLIF)技术研究了高低压下AP/HTPB推进剂的火焰结构及燃面形貌。图2为高低压下火焰结构及燃面形貌变化示意图[6],其中A代表常压,B代表高压。

由图2可知,常压下粗AP颗粒与细AP/黏合剂基体之间的热分解速率接近,因此形成射流状扩散火焰,且燃面较为平整。而当压强提高时,粗AP颗粒的热分解速率大于细AP/黏合剂基体,导致粗AP颗粒上方出现局部富氧区域,相邻AP颗粒的热分解产物与基体热分解产物混合后形成“V”形扩散火焰。推进剂中AP颗粒粗细比越高,“V”形扩散火焰更容易形成,反之,则形成射流状扩散火焰[7]。此外,Gross等[8]的研究表明,随着压强的增大,AP颗粒发生预混火焰的尺寸降低,细AP颗粒与黏合剂形成扩散火焰,而粗AP颗粒的火焰更接近于AP单组元推进剂。

推进剂火焰结构的变化直接影响气相对凝聚相的传热,高压下气相热反馈的增强对推进剂组分热分解速率的影响不同,导致高低压下氧化剂和黏合剂在燃面上相对位置的变化,组分热分解产物在气相中的扩散过程受到影响,从而导致气相火焰结构发生改变。因此,气相和凝聚相反应之间存在很强的耦合关系,火焰与燃面之间的传热、传质及耦合关系示意图如图3所示[9]。

由图3可知,推进剂燃面是气相和凝聚相的界面,凝聚相区域包含预热区和AP/HTPB的熔融层。推进剂的燃面温度由火焰对燃面的热反馈和凝聚相区反应放热共同决定,当压强升高时,火焰离燃面更近,对燃面的热反馈增强,导致燃面温度提高。同时,凝聚相区各组分的热分解速率加快,放热量增大,导致凝聚相区的温度梯度增大。Li等[10]通过一步反应模型计算了凝聚相区域的厚度,结果表明,随着压强升高,推进剂燃速及燃面温度均提高,而预热区及熔融层厚度降低。对于丁羟推进剂而言,在燃烧过程中黏合剂熔融流动会覆盖AP颗粒,可能导致推进剂熄火,而提高压强可以降低熔融层厚度,有利于提高推进剂的自持燃烧性能。

由燃面上方的能量守恒方程可以获得HTPB/AP双组元推进剂的燃速表达式[11]:

(1)

式中:r为推进剂燃速;kg为燃气的热导率;ρp为推进剂密度;Qs为推进剂燃面单位质量反应热;Qg为单位质量反应热;Δn为生成物和反应物之间化学计量系数之差;XF和XO为燃料和氧化剂的摩尔分数;Ag为指前因子;Ea,g为活化能;Ru为气体常数;Tg为气相温度;Cpg为气体比热容;Cc为凝相比热容;Ts为燃面温度;T0为初始温度。

由式(1)可知,除压强外,Tg、Ts、Qs等的变化均会影响推进剂的燃速。气相热反馈和燃面分解放热共同决定了燃面温度,因而气相温度Tg和燃面单位质量反应热Qs提高,燃面温度Ts也会随之增大,导致燃速增大。

然而,式(1)未考虑添加高能硝胺组分、铝粉及铝燃烧辐射对燃速的影响,而丁羟推进剂中通常都会通过加入高能硝胺炸药和铝粉来提高能量水平。铝粉的燃烧热值及热导率均较高,并且高能硝胺炸药的爆热也高于AP,因此对Tg、Ts、Qs等影响更大。特别是在高压条件下,火焰离燃面更近,使得大量铝颗粒在近燃面处点火燃烧,进一步增强了对燃面的热反馈,导致推进剂燃速大幅提高。

丁羟推进剂主要由黏合剂、氧化剂、固体填料等组成,并且各组分之间的相互作用导致推进剂的燃烧过程非常复杂,受普通燃烧器承压能力以及推进剂燃烧产生大量烟尘的限制,国内外对于丁羟推进剂高压燃烧机理的研究较少。此外,推进剂配方也较为复杂,调整推进剂中黏合剂种类与含量、固体填料的含量、粒度及粒度级配等可以满足发动机对不同燃速的需求,因而配方变化会对推进剂的高压燃速产生较大影响。因此,下文主要从丁羟推进剂中各组元对其高压燃速的影响方面进行综述,并介绍燃速调节剂的调控作用。

2 丁羟推进剂高压燃速研究进展

2.1 HTPB对推进剂高压燃速的影响

HTPB具有黏度低、与其他组分相容性好、低温力学性能良好等优点,常作为黏合剂广泛应用于推进剂中。HTPB热分解一般分为两个阶段:在低温热分解阶段,聚合物发生吸热的解聚反应、放热的环化以及交联反应;而在高温热分解阶段,随着温度升高,交联和环化反应生成的产物残渣发生吸热解聚[12]。研究表明[13],在高温高压的固体火箭发动机燃烧环境中,HTPB以吸热解聚反应为主。

高压强下,推进剂热分解产物化学反应速率加快,扩散速率受到抑制,使得火焰离燃面更近,对燃面的热反馈增强,导致燃面温度提高。Chiaverini等[14]的研究表明,HTPB热分解产物的浓度对温度有很强的依赖性。在770K以下,HTPB的热分解产物主要为1,3-丁二烯;当温度升高至1170K时,1,3-丁二烯与丙烯、3-戊烯-1-炔、苯、甲苯和乙烯共存;随着温度继续升高,热分解产物主要为乙烯。此外,随着压强的升高,HTPB热分解产物中单体生成率降低,二聚体、三聚体等的比例增加[15]。高温高压不仅会影响HTPB热分解产物,使得气相化学反应速率加快,而且会影响火焰对燃面的传热以及燃烧表面的热平衡,导致推进剂的高压燃速及压强指数发生改变[16-17]。

丁羟推进剂燃烧过程中,HTPB会发生熔化并在燃面形成一层具有流动性的熔融层。该熔融层会覆盖在氧化剂、金属燃料以及固体填料等物质表面,影响其热分解过程。含不同黏合剂的推进剂燃速如图4所示。

图4 含不同黏合剂的推进剂燃速[18]Fig.4 Burning rate of propellants containing different binders[18]

由图4可知,在较低压强下,黏合剂熔融层较厚,热分解产物不易进入气相反应,而随着压强升高,熔融层厚度减小,热分解产生的气体直接进入气相发生反应,导致对压强的敏感性提高;并且高压强会改变热分解产物在气相中的扩散过程,导致燃面上方的火焰结构发生改变,进而影响推进剂的燃速。孙晓飞等[18]研究表明,端羧基聚丁二烯(CTPB)、HTPB熔融层流动性差,热分解产生的气体直接进入气相发生反应,导致对压强变化敏感,而环氧乙烷-四氢呋喃共聚醚(PET)黏合剂熔融层流动性强,对燃面的覆盖阻碍了气体扩散,使得气相反应对压强敏感程度降低,同时反馈到凝聚相的热量也较低,因此,在15~25MPa范围内,当黏合剂为CTPB与HTPB时,推进剂燃速的增幅比黏合剂为PET时的高,前者的燃速压强指数分别为1.217和1.301,而后者的压强指数为0.818。

Dillier等[19]将AP/HTPB与AP/CTPB推进剂的燃速进行了对比,燃速结果如图5所示。由图5可知,两种推进剂燃速在高压下均出现了燃速突增,且CTPB推进剂燃速突增的拐点压强大于HTPB推进剂。另外,两种推进剂在高低压下的燃速压强指数也存在较大差异,这与HTPB和CTPB的燃烧特性相关。

图5 AP/HTPB与AP/CTPB推进剂燃速对比[19]Fig.5 Comparison of burning rate for AP/HTPB and AP/CTPB propellants[19]

2.2 AP对推进剂高压燃速的影响

AP是固体推进剂中最常用的氧化剂,同时也是推进剂燃烧过程中氧的主要来源,在推进剂中约占70%,因此AP的燃烧特性对推进剂的燃烧性能起着至关重要的作用。随着压强升高,AP的爆燃特性可分为4个特征阶段,AP爆燃速率与压强的关系如图6所示[20]。

图6 氮气气氛下AP爆燃速率与压强的关系曲线[20]Fig.6 The relationship curve between AP deflagration rate and pressure in nitrogen atmosphere[20]

高压下AP燃烧会产生大量烟尘,导致AP高压燃烧机理研究较为困难,因此目前关于纯AP高压燃烧性能的研究主要集中在其燃速特性方面[21-23]。

由图6可知,当压强超过13.78MPa后,AP燃速随压强升高而急剧减小,这可能与气相和凝聚相的能量损失有关。然而,AP/HTPB推进剂燃速在高压下并没有急剧下降,相反却出现了燃速突增现象,且AP含量、粒度和粒度级配等均会对AP/HTPB推进剂的高压燃速和压强指数产生影响[24-27]。

Stephens等[28]研究表明,在4~34.5MPa范围内,随着粒度级配(粗/细)中细AP比例的逐渐提高,推进剂燃速和压强指数均增大;当粗/细比例为80/20时,若将200μm AP替换为400μm,压强指数能够从0.75降至0.57。Thomas等[29]指出,在0.7~20.7MPa范围内,AP/HTPB推进剂燃速随AP含量增大和AP粒度减小而增大。此外,AP颗粒形貌也会对推进剂的高压燃速产生影响。朱立勋等[30]研究表明,在12~20MPa范围内,粗AP形貌的缺陷使得气相反应程度更加剧烈,导致推进剂燃速及压强指数明显高于无缺陷AP的推进剂。

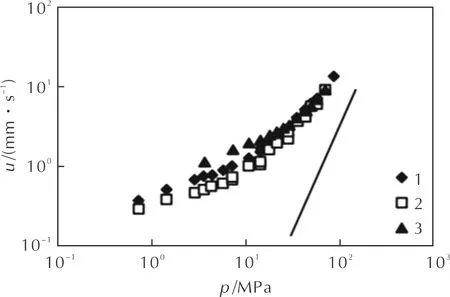

Irwin等[31-32]认为AP/HTPB推进剂燃速在高压下发生突增后,AP在燃烧过程中占主导地位,因此燃速主要由AP单组元火焰控制。Bastress[33]观察到高压下AP颗粒相对于黏合剂呈凹陷状态,也表明了高压下AP燃烧的主导地位。Atwood等[34]研究表明,在0.1~345MPa范围内,推进剂燃速及压强指数出现突增的拐点,拐点后的燃速大于纯AP的燃速,这与Irwin等关于高压下AP燃烧占据主导地位的观点相一致。推进剂高压燃速与压强关系曲线如图7所示,1、2、3分别代表3种推进剂,黑线代表纯AP。

图7 纯AP和不同配方推进剂燃速结果[34]Fig.7 Burning rate of pure AP and propellants with different formulations[34]

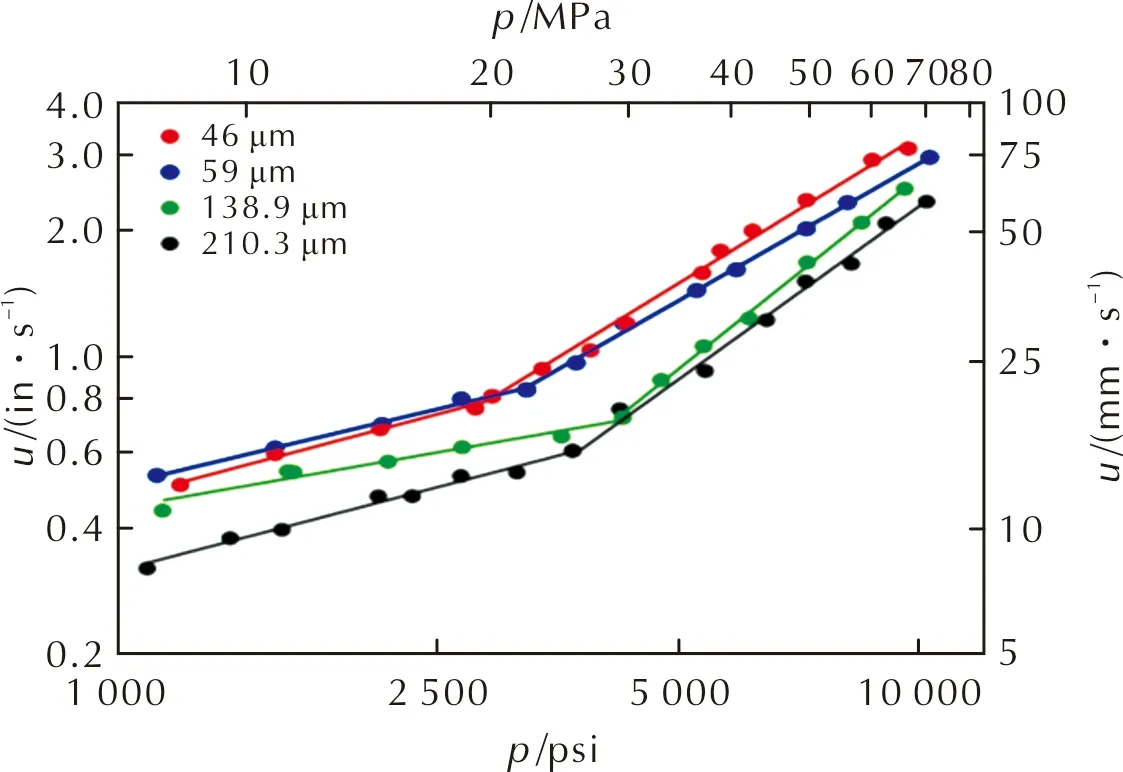

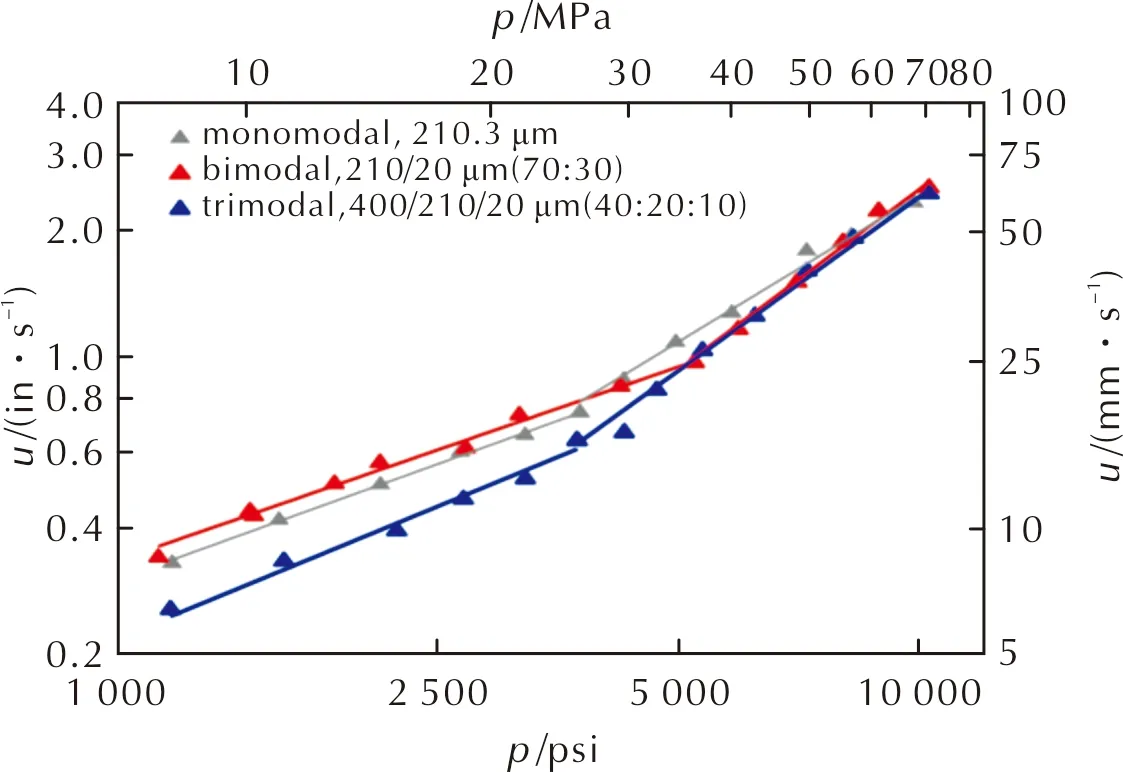

为探究AP/HTPB推进剂高压燃速突增的原因,Dillier等[35-36]系统地研究了6.89~68.9MPa范围内AP含量、粒度、双粒度以及三粒度级配对AP/HTPB推进剂高压燃速的影响,结果分别如图8[35]、图9[35]和图10所示[35]。

图8 含不同AP粒度推进剂的燃速结果[35]Fig.8 Burning rate results of propellants with varous AP particle sizes[35]

图9 AP单粒度、双粒度及三粒度级配推进剂燃速结果[35]Fig.9 Burning rate results of propellants with monomodal, bimodal, and trimodal AP particle size distributions[35]

图10 含不同单AP粒度含量推进剂的燃速结果[35]Fig.10 Burning rate results of propellants with varous monomodal AP particles[35]

结果表明,压强超过20MPa后推进剂出现压强指数突增的拐点。随着AP粒度(分别为46、59、138.8和210μm)的提高,拐点压强分别为20.5、21.1、28.0和25.3MPa,其中含138.8μm AP推进剂拐点压强的异常可能与AP粒度分布有关。在高于拐点压强之后,燃速压强指数由0.50以下增至1.0以上。AP双粒度级配推进剂的拐点压强(37.3MPa)明显高于三粒度级配推进剂的拐点压强(23.5MPa)。当推进剂中AP质量分数从80%提高到85%时,燃速拐点压强从25.3MPa增至26.6MPa。

尽管关于丁羟推进剂高压燃烧机理的研究较少,但已提出一些理论来解释燃速突增的原因。Irwin等[31-32]指出,高压下推进剂固相区较高的温度梯度会引起AP颗粒内部热应力急剧升高,导致颗粒中形成裂缝或孔隙,因而AP表面积的增加可能是燃速突增的原因。Hermance等[37]认为高压下推进剂燃速突增不是AP单组元火焰主导的结果,而是燃料与氧化剂之间的层流火焰变成湍流火焰,导致火焰高度迅速下降,对燃面的热反馈增强,从而造成燃速增大。

Dillier等[35-36]指出,高压下压强指数突增表明推进剂发生了某种形式的对流燃烧,可能与粗AP颗粒的开裂有关。高压强对AP颗粒的应力和AP粒子内部孔隙中内应力均可能会导致颗粒开裂。当粗AP颗粒受热分解时内部会产生大量孔隙,热分解气体的存在导致内部孔隙压力可能高达10~100MPa,进而在晶格内发生应力诱导的位错,这些位错随后成为进一步分解的中心,加快了AP颗粒的热分解速率[38]。此外,Dillier等[19]将纯AP和AP/HTPB推进剂高压下的燃速进行了对比,如图11所示。

图11 AP爆燃速率与推进剂燃速的对比[19]Fig.11 Comparison of AP deflagration rates and propellants burning rates[19]

由图11可知,燃速突增发生在纯AP推进剂燃速由低向高转变的压强范围内。因此,燃速突增可能与AP晶体内部或晶格由正交向立方的相变而形成的孔隙有关。

2.3 高能硝胺炸药对推进剂高压燃速的影响

RDX和HMX具有能量高、燃烧产物洁净、燃烧产物相对分子量低的优点,通常在丁羟推进剂中少量加入成为丁羟四组元推进剂[39-40]。鲁国林等[41]研究了15~22MPa范围内RDX与HMX对推进剂燃速的影响。结果表明,含RDX推进剂燃速高于含HMX推进剂燃速,且前者的燃速压强指数略高于后者。虽然RDX与HMX具有相似的分子结构、热力学性质以及热分解机理,但RDX的热分解温度低、分解活化能小,在相同条件下,RDX更易分解燃烧,因此含RDX推进剂的燃速要高于含HMX推进剂。

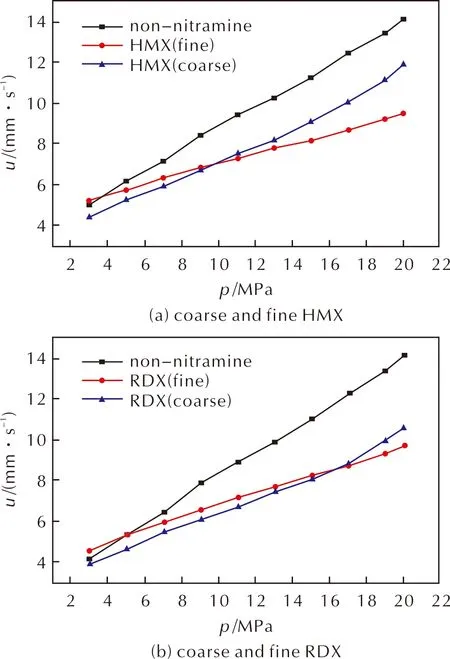

贾小锋等[42-43]研究表明,在15~20MPa范围内,含粗RDX与HMX推进剂均存在燃速突变现象,压强指数分别为0.9326和0.8218,而当使用细RDX与HMX时,压强指数可分别降至0.5295和0.5026。当HMX粗/细粒度质量比由20/0变化到0/20时,推进剂压强指数从0.9326降低至0.4826。粗、细HMX和RDX对推进剂压强指数的影响如图12所示[42]。RDX与HMX的熔点相对AP较低,且火焰温度及爆热均高于AP[37]。尽管RDX与HMX热分解产物对压强的依赖性强,压强指数均达到1,但硝胺推进剂氧平衡较低,导致燃烧温度降低,对燃面的热反馈下降,从而造成硝胺推进剂燃速减小[41]。

图12 粗、细HMX和RDX对推进剂燃速和压强指数的影响[42]Fig.12 Effect of coarse and fine HMX and RDX particles on the burning rate and pressure exponent of propellants[42]

高压下,随着推进剂燃速提高,粗RDX颗粒在推进剂凝聚相中未能及时熔化、分解和蒸发,会被喷入到气相中分解和燃烧[44-45]。不仅减少了RDX熔化和蒸发过程中的吸热,而且增加了燃烧面积,这可能是推进剂燃速随硝胺粒度增大而提高的原因[46]。

CL-20的能量是HMX的1.2倍,在丁羟推进剂中加入CL-20可以有效提升推进剂的能量水平[47]。Kalman等[48]研究表明,在4.1~55.1MPa范围内,推进剂(CL-20粒径为3μm)的燃速未发生突变。而推进剂(CL-20粒径为500nm)的压强指数出现了拐点,当压强低于8.3MPa时压强指数为0.84,高于12MPa时压强指数为0.48,说明推进剂(CL-20粒径为500nm)在高低压下具有不同的燃烧机理。

2.4 铝粉对推进剂高压燃速的影响

在推进剂中加入铝粉不仅可以提高推进剂的燃烧温度和比冲,而且能够抑制高频不稳定燃烧。但铝粉在燃烧过程中会出现团聚现象,降低铝颗粒的燃烧效率[49]。高压下推进剂燃烧火焰更接近燃面,对燃面的热反馈增强,这不仅提高了推进剂燃速,而且加快了铝颗粒的点火,导致团聚物粒径减小。此外,推进剂燃面温度随压强提高而增大,限制铝颗粒移动的黏合剂熔融层热分解速率加快,对铝团聚物的粘附力降低,使铝团聚物更易脱离燃面进入气相点火燃烧[50]。研究表明,Al2O3相对于熔融态铝的体积膨胀率相差约为6%[51]。因此,随着温度升高,Al2O3壳更容易发生破裂,使得熔融态的铝继续燃烧,因此提高压强有利于提高铝的燃烧效率。

铝粉的粒径不同,燃烧机理也有所差异。Balakrishnan等[52]研究表明,当铝粉粒径小于或等于7.5μm时,铝粉燃烧主要受到扩散控制,当铝粉粒径大于7.5μm时,为动力学控制。当配方中含有多种粒径的铝粉时,铝粉燃烧可能同时存在多种模式。朱立勋等[53]研究了3~20MPa范围内铝粉(5~10μm)形貌对丁羟推进剂燃速的影响。结果表明,在该压强范围内,当铝颗粒表面附着有铝斑粒时,推进剂燃速压强指数由0.38增至0.67,而当铝颗粒表面光滑时,推进剂燃速压强指数仅从0.32增至0.40。高压下,细铝颗粒具有较低的点火温度,因此表面附着细铝颗粒的微米级铝粉在高速热分解气流的作用下更易发生点火燃烧,同时较大的比表面积也使得推进剂燃速及压强指数增加。

Stephens等[27]研究了Al粒度级配对推进剂高压燃烧性能的影响。结果表明,在4~34.5MPa范围内,当Al粉粗/细比例一定时,随着细粒度Al从201nm降至47nm,推进剂燃速提高,压强指数从0.50增至0.59;而当Al粒度级配(粗/细为3μm/134nm)中3μm铝粉替换为36μm时,推进剂燃速压强指数由0.37增至1.12。Sippel等[54]认为铝颗粒燃烧过程中反应动力学与扩散作用的相互竞争能够反映燃速压强指数n的大小,氧化反应的动力学受压强影响较大,n随压强升高而增大。不同含铝量推进剂的燃速如图13所示。

图13 不同含铝量推进剂的燃速[19]Fig.13 Burning rates of propellants with different aluminum contents[19]

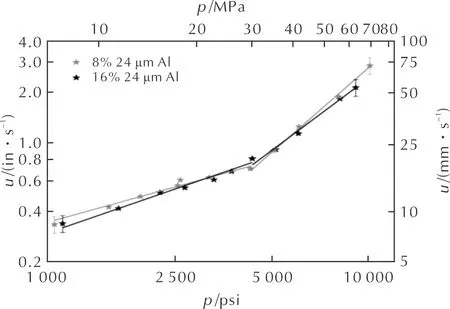

Dillier等[38]研究了6.89~68.9MPa范围内丁羟推进剂的燃烧性能。结果表明,含铝丁羟推进剂存在燃速突增现象,且随着铝粉质量分数从8%提高至16%,推进剂燃速拐点压强从28.8MPa降低至24.2MPa,拐点之后的燃速压强指数从1.70降至1.39。

综上所述,配方会影响丁羟推进剂高压下的火焰结构,使得气相与凝聚相的局部传热发生变化,导致火焰对燃面的热反馈增强,这可能是造成高压下燃速突增的原因。对于固体推进剂而言,配方设计需同时满足能量、工艺及其他性能的要求,因而通过改变配方来调节推进剂高压燃速的方法可行性较低。尽管改变氧化剂、固体填料的质量分数、粒度及粒度级配在一定程度上可以调节丁羟推进剂的高压燃速及压强指数,但这些方法的调节能力有限,且往往难以消除推进剂燃速突增的拐点。因此,添加燃速调节剂成为调控固体推进剂高压燃烧性能最常用的方法,主要通过影响推进剂中主要组分的热分解速率以及气相反应速率来实现。

3 燃速调节剂对丁羟推进剂燃速的调控研究

3.1 金属氧化物对丁羟推进剂燃速的调控

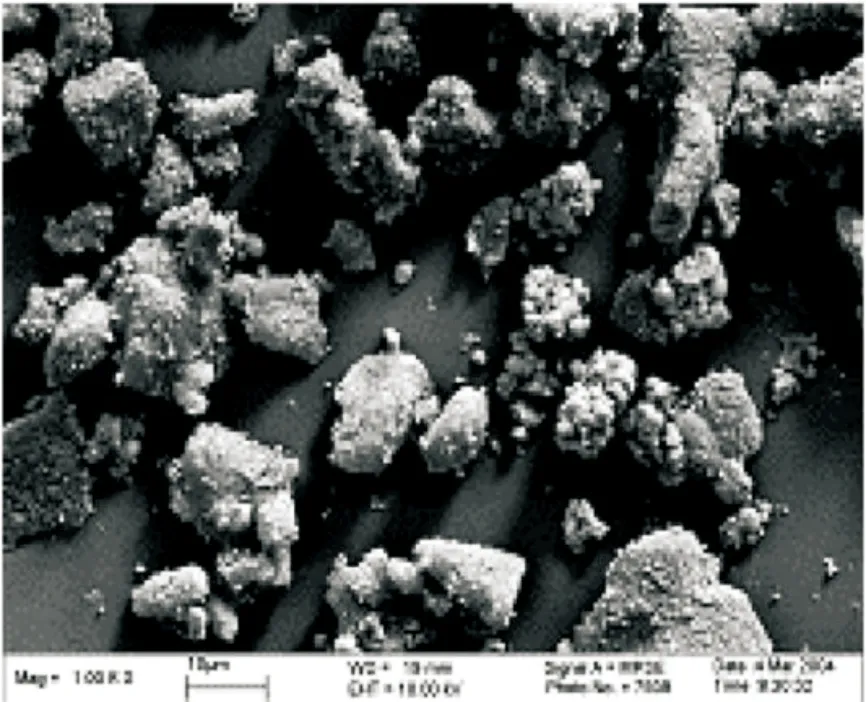

过渡金属氧化物是丁羟推进剂常用的燃速催化剂。张炜等[55]研究表明,Fe2O3、Cr2O3、CuO和Co2O34种过渡金属氧化物为AP的质子转移过程提供了桥梁,催化了推进剂的热分解,导致推进剂燃速增大。徐浩星等[56]研究表明,在16~22MPa范围内,随着Fe2O3质量分数从0提高至2%,HTPB/AP/Al推进剂燃速也随之提高,燃速压强指数从0.92降至0.67。Fe2O3主要对凝聚相的热分解起催化作用,气相反应区对压强变化仍较为敏感,因此推进剂的燃速压强指数虽然略微下降,但仍然偏高。Ma等[57]研究了Fe2O3与AP复合粒子对推进剂燃速的影响。结果表明,在16~20MPa范围内,推进剂燃速压强指数从0.58降至0.35。一方面复合粒子会形成孔隙,增大燃烧面积,另一方面使得Fe2O3分散更均匀,减少Fe2O3的聚集,在推进剂燃烧过程中更易进入气相参与反应。Fe2O3/AP复合粒子的SEM图如图14所示[57]。

图14 Fe2O3/AP复合粒子的SEM图[57]Fig.14 SEM image of Fe2O3/AP composite particles[57]

3.2 二茂铁及其衍生物对丁羟推进剂燃速的调控

二茂铁及其衍生物与其他组分相容性好,在推进剂中分散均匀,且能够大幅提高燃速,在固体推进剂中有广阔的应用前景[58]。贾小峰等[59]研究表明,在15~20MPa范围内,添加质量分数3%的T27既可使HTPB/AP/Al/HMX推进剂燃速压强指数从0.53降至0.43,又能够使HTPB/AP/Al推进剂燃速压强指数从0.78降至0.35。徐浩星等[56]认为T27加速了AP推进剂燃烧过程中的气相反应,导致气相区反应速率大幅增加,从而减弱了因压强升高导致气相区反应速率增长的幅度,因此,T27的加入降低了AP推进剂的压强指数。

宋继阁等[60]指出,在9~16MPa范围内,二茂铁衍生物G在提高推进剂燃速的同时大幅度降低了推进剂的压强指数,当质量分数大于0.1%时,压强指数可降至0.30左右,但随着含量继续增大,压强指数变化不明显。

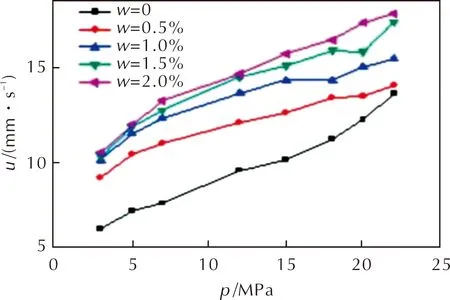

李焕等[61]研究表明,在18~22MPa范围内,添加质量分数0.5%的卡托辛可使HTPB推进剂的燃速压强指数从0.99降至0.24,不同卡托辛含量推进剂p─u曲线如图15所示。卡托辛的热分解产物环戊二烯离子能够与HClO4的热分解产物HCl发生反应,导致HClO4的热分解速率加快[62]。此外,铁原子与氧原子反应生成具有较高反应活性的纳米级Fe2O3,亦加快了AP的热分解[63]。

图15 含不同卡托辛含量推进剂的燃速[61]Fig.15 Burning rates of propellants with different catocene contents[61]

此外,为解决二茂铁的迁移性问题,将二茂铁硅烷衍生物接枝到黏合剂HTPB上,可获得一类性能优异的二茂铁基燃速催化剂巴特辛。Rao等[64]研究表明,改变接枝反应工艺条件可以控制Fe-HTPB的黏度和铁含量,使得由Fe-HTPB制备的推进剂燃速比HTPB的提高125%,并且燃速压强指数可降至0.35左右。Kurva等[65]使用二茂铁接枝HTPB替代了50%的HTPB制备了推进剂。结果表明,二茂铁接枝HTPB推进剂的燃速较HTPB提高了53%,并且可使7~9MPa范围内的压强指数从0.39降至0.2,而10~12MPa范围内的压强指数从0.25进一步降至0.12。

3.3 纳米催化剂对丁羟推进剂燃速的调控

纳米材料粒径小、比表面积大,因此具有很高的催化活性[66]。宋继阁等[60]研究表明,在8~18MPa范围内,Fe和Co的纳米氧化物能够大幅度提高低压燃速,使得压强指数从0.52分别降至0.41和0.42;Cu的纳米氧化物提高燃速和降低压强指数的效果最好,压强指数可降至0.37。纳米Fe2O3比相应普通催化剂具有更高的催化效率,且随着含量增加,粒度效应更强[67]。Pang等[68]研究表明,纳米Fe2O3具有较大的比表面积和较低的点火阈值,能增加燃烧过程的热吸附,并且在高压下燃烧表面的放热和传热均高于普通Fe2O3,因此提高了丁羟推进剂高低压下的燃速,使1~15MPa范围内推进剂的压强指数从0.40降至0.32。

研究表明,纳米二氧化钛(TiO2)可以显著提高推进剂的燃速[69]。TiO2常见的晶型有无定型、锐钛矿和金红石3种,不同晶型的TiO2具有不同的催化性质。Stephens等[70]研究表明,在500~2500psi压强范围内,锐钛矿纳米TiO2提高推进剂燃速的效果优于其他两种晶型的纳米TiO2。此外,掺杂Fe、Al和Gd元素均可以大幅提高推进剂的高压燃速,但是掺杂Al元素的推进剂在压强高于2000psi后会发生燃速突增。孟胜皓等[71]认为拥有介孔结构的纳米TiO2对NH3有吸附效果,滞留了部分生成的NH3,使其与HClO4及其产物发生氧化还原放热反应,从而对AP热分解产生催化作用。

Dillier等[72]制备了含纳米TiO2和Fe2O3的丁羟推进剂,并测试了推进剂在6.89~68.9MPa范围内的燃速。纳米TiO2和Fe2O3对含不同AP粒度推进剂高压燃速结果如图16(a)和(b)所示。

图16 纳米TiO2和纳米Fe2O3对不同粒径AP推进剂燃速的影响[72]Fig.16 Effect of nano-TiO2 and nano-Fe2O3 on burning rate of propellant containing different AP particle sizes[72]

由图16可知,在该压强范围内,当推进剂中AP粒径为46μm时,含纳米TiO2和的推进剂燃速拐点消失,含Fe2O3推进剂发生燃速突变的压强明显高于空白推进剂。当AP粒径提高至210.3μm时,含两种燃速调节剂的推进剂均出现了燃速突变,且含纳米TiO2推进剂的拐点压强高于含纳米Fe2O3推进剂的拐点压强。

3.4 碳材料及其复合物对丁羟推进剂燃速的调控

碳纳米管(CNTs)和石墨烯等新型碳材料及其复合物等均对推进剂含能组分的热分解具有良好的催化作用,能有效改善推进剂的燃烧性能。刘永等[73]研究了纳米Ni/CNTs复合催化剂对AP/HTPB推进剂性能的影响。结果表明,高反应活性的纳米Ni与AP分解过程中形成的富氧化活性物质发生氧化还原反应,有效减小了NH3对AP表面活化中心的覆盖,促进了AP的热分解。而CNTs作为载体有效遏制了纳米Ni颗粒的团聚,且在燃烧过程中形成的“碳骨架”可防止纳米Ni颗粒被吹离燃烧表面。同时,“碳骨架”的强导热效应增强了气相区向凝聚相区的热反馈,因此,在5~11MPa范围内,纳米Ni/CNTs能够提高推进剂燃速,降低压强指数。

Liu等[74]研究表明,石墨烯能使AP/HTPB/Al推进剂的表观分解热提高3倍,并且可以显著提高低压下的推进剂燃速,而降低高压下的燃速,导致压强指数下降。质量分数0.5%石墨烯可使推进剂在1~7MPa下的压强指数由0.43降至0.34。Memon等[75]研究了4~8MPa范围内氧化石墨烯对AP/HTPB推进剂燃速的影响。结果表明,在8MPa下,推进剂的燃速显著增加,这是因为氧化石墨烯能够通过辐射和导热系数改善传热,从而提高推进剂的整体燃速。

Dey等[76]指出,在5~10MPa范围内,纳米氧化铁修饰的石墨烯可使AP/HTPB推进剂燃速提高30%~40%,同时能够降低压强指数。Isert等[77]研究了4.8~13.8MPa范围内纯石墨烯、纳米Fe3O4改性石墨烯以及石墨烯的添加方式对推进剂燃速的影响。结果表明,在封装和物理混合两种情况下,含改性石墨烯的推进剂燃速比含纯石墨烯增加了约25%以上,并且可使压强指数从0.49降至0.31。

3.5 复合催化剂对丁羟推进剂燃速的调控

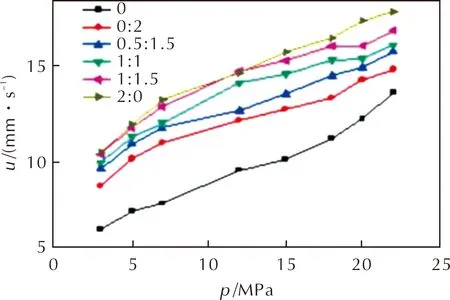

复合催化剂由两种及两种以上的催化剂复配而成,因具有协同作用及一个组分对另一个组分的助催化作用等,使其催化活性比单一组分催化剂高。贾小锋等[59]研究表明,在15~20MPa范围内,铬酸铅(Pr)对HMX/AP/Al/HTPB推进剂燃速几乎无影响,含量变化对燃速影响也不明显。但T27、C和Pr复合催化剂对降低压强指数具有协同效应,压强指数可降至0.36。宋继阁等[60]研究表明,高氮化合物M与二茂铁衍生物G复合物可将推进剂8~18MPa下的压强指数降至0.30以下。徐浩星等[56]研究表明,卡托辛与Fe2O3的复合催化剂加入HTPB/AP/Al推进剂后,压强指数从0.99降至0.40。李焕等[61]指出,亚铬酸铜能使18~22MPa范围内的丁羟推进剂燃速提高,压强指数由0.99降至0.52。将卡托辛与亚铬酸铜按比例复配后,燃速压强指数可以降至0.5以下,且当卡托辛与亚铬酸铜的复配比例为1∶1时,压强指数降至0.24。不同催化剂配比推进剂p─u曲线如图17所示。

图17 含不同催化剂配比推进剂的燃速[61]Fig.17 Burning rate of propellants with different catalyst ratios[61]

在丁羟推进剂中添加少量有机钡盐复合物,即可清除燃面上的碳物质,减弱辐射热的吸收以及减缓热传导速率,从而导致推进剂高压下的燃速减小[78]。赵海等[79]指出,在15~25MPa范围内,含有机钡盐-季铵盐复配物(BS-1/YZ-1)推进剂能够稳定燃烧,静态压强指数为0.36,动态压强指数为0.279。胡桃仙等[80]认为二茂铁可以提高推进剂低压燃速,季铵盐分子片能够降低高压燃速,而有机钡盐类化合物能够清除燃面上的碳物质和减少碳氢基团易二次燃烧的分解片段,降低反应区的燃烧热以及对凝聚相的热量传递,从而实现对推进剂高压下压强指数的有效控制。

综上所述,燃速调节剂不仅可以降低气相化学反应速率对压强的敏感程度,而且能够改变推进剂的微观火焰结构,影响火焰对燃面的热反馈,从而对燃速及燃速压强指数起到调控作用。然而燃速调节剂对推进剂配方具有选择性,调节效果也随配方不同而存在较大差异,导致添加燃速调节剂的方法普适性不强。此外,丁羟推进剂中常用的燃速调节剂对其高压燃烧性能的调控效果不佳,难以完全消除高压燃速突增的拐点。因此,迫切需要开展丁羟推进剂高压燃烧机理研究,开发新型燃速调节剂来解决高压下的燃速突增问题。

4 结束语

丁羟推进剂配方及燃烧过程均非常复杂,受普通燃烧器的承压能力及推进剂燃烧产生大量烟尘的限制,推进剂高压燃烧机理的研究较为困难,因此对于燃速突增机制的认识尚不充分。本文从推进剂燃烧波结构出发,综述了丁羟推进剂中主要组分和燃速调节剂对其高压燃烧性能的影响,获得的主要结论如下:

(1)高压下丁羟推进剂的气相化学反应速率加快,同时扩散速率受到抑制,使得火焰更加靠近燃面,对燃面的热反馈增强,造成高低压下气固两相局部传热的差异,往往导致推进剂的燃速及燃速压强指数突增;

(2)丁羟推进剂配方复杂,通过调整氧化剂、固体填料等粒度及粒度级配均可以在宽压强范围内实现燃速及燃速压强指数的调节,但调节幅度有限,因此难以通过调整配方来消除燃速突增的拐点;

(3)添加燃速调节剂是调控丁羟推进剂燃烧性能的最有效方法,然而燃速调节剂对于配方具有选择性,导致对高压下燃速的调控效果仍然不理想,因此亟需开发新型燃速调节剂来对高压燃烧性能进行有效调控。

建议今后加强以下几方面的研究:

(1)针对丁羟推进剂高压燃速突增问题,研究配方对推进剂高压燃烧性能的影响,确定燃速拐点压强,阐明燃速拐点压强随配方的变化规律;

(2)研究压强对丁羟推进剂中各个组分燃烧特性的影响以及组分之间的相互作用,并通过推进剂的燃面特性分析高压下气相和燃面的传热传质机制,更深入地揭示推进剂的高压燃烧机理及燃速突变机制;

(3)开发新型燃速调节剂,从而实现丁羟推进剂高压燃烧性能的有效调控,解决燃速突增的问题。