热处理加工工艺对楔环性能的影响

2022-09-01姚赛刘帅杨小芳

姚赛,刘帅,杨小芳

上海船舶电子设备研究所 上海 201108

1 序言

薄壁圆筒壳体之间常见的连接方式有螺钉连接、螺纹连接、卡箍连接与楔环连接等。楔环连接具有结构紧凑、径向空间利用率高的优点,同时连接后外表面光滑,有利于减小流体阻力及噪声,现已被广泛应用于鱼雷、导弹及火箭发动机等圆柱壳体的连接中[1,2]。国内外学者和机构对楔环的研究不断深入。马锐磊、尹韶平等[3]通过运用有限元分析法研究了楔环连接结构对鱼雷壳体声辐射的影响。黄鹏等[4,5]利用参数化有限元方法,通过对楔环的结构尺寸进行优化,获得提升结构强度的优化方案。陈少强等[6]从拆装方便、提升保障能力的角度,提出了一种鱼雷楔环连接结构的改进方案。虽然现有学者对楔环展开了大量研究工作,但大多研究楔环连接结构的力学行为、楔环结构优化设计及楔环对圆形设备某些性能的影响等,而对楔环加工制造工艺研究较少,且基本集中在楔环机加工方面(如过群辉[7]阐述了某水下航行壳体楔环内外止口的两种加工工艺方法),鲜有对楔环材料的热处理工艺进行研究。

楔环连接结构相对复杂,设计制造难度相对较大,装配时需使用专用工具,拆装次数不宜过多[8]。楔环在装配和拆卸过程中,容易造成变形损坏,这对楔环的材料有着较高要求,如具有较高的强度与硬度,能够承受一定的作用力且具有一定的耐磨性,同时具有良好的韧性,在多次拆装后不会变形损坏等,即楔环材料要具有良好的综合力学性能。为此,本文参考GJB 819——1990《楔环连接》技术规范,设计了适用于外径180mm壳体的楔环结构,着重研究楔环材料的热处理工艺对其力学性能的影响,并通过实际加工制造验证热处理工艺的可行性。

2 楔环连接结构

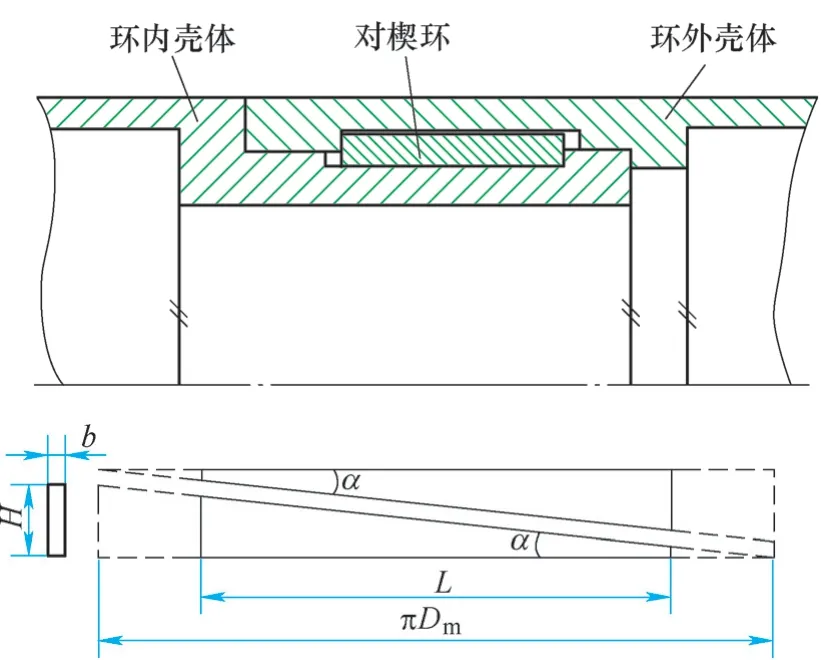

楔环连接结构主要包括环内壳体、环外壳体及一对楔环等,如图1所示。其中,环内壳体有一外环形槽,环外壳体有一内环形槽。当内外壳体连接时,会在内部形成一矩形截面的环形空腔。一对楔环则是矩形截面的环形金属带,分别从外壳体的安装孔处以相反的方向装入环形空腔内。

图1 楔环连接结构及展开示意

壳体安装完成后,依靠楔环传递轴向力,为防止楔环松脱,楔环的拼合面斜度即α角应满足小于滑动自锁角αcr,即

根据经验,一般取H/(πDm)的值为0.1[4],即

本文试制加工的楔环结构尺寸取值如下:α=1.33°,H=12.5mm,b=2.8mm,L=499.6mm,Dm=φ169mm。该楔环适用于外径180mm的圆筒壳体连接。

3 试验过程

3.1 楔环材料

7XXX系(Al-Zn-Mg-Cu系)合金具有高比强度、高韧性,良好的耐磨性、耐蚀性,以及很好的焊接能力和加工性能等诸多优点,被广泛应用于航空航天、轨道交通、军工装备等领域[9-11]。因此,楔环的材料选用7XXX系铝合金,不仅可以满足强度要求,实现轻量化目标,而且良好的塑韧性使得楔环在多次装卸过程中不易发生变形及损坏。7XXX系铝合金可通过热处理强化,合金强度、韧性均可通过控制热处理工艺参数进行调控。

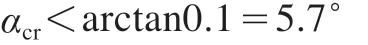

本文制造加工楔环的原材料为φ180mm×100mm的7075铝合金,其化学成分见表1。

表1 7075铝合金化学成分(质量分数) (%)

3.2 热处理工艺

7075铝合金是典型的热处理强化合金,合适的热处理工艺可以改善组织不均匀性,改变析出相的成分与尺寸大小,从而提高材料的力学性能。其主要热处理工艺包括固溶处理、时效处理、均匀化退火、回归再时效等。其中,固溶处理和时效处理对铝合金性能影响最大。

随着固溶温度与时间的提高,合金中的粗大第二相与一些难溶相逐渐溶于基体中,形成过饱和固溶体。合金的抗拉强度、屈服强度、伸长率及显微硬度均呈现先升高后降低趋势。7075铝合金适宜的固溶处理工艺为(470±5)℃×1h[12]。故本次楔环固溶处理工艺为(470±5)℃×1h,淬火转移时间<10s,淬火水温<25℃。固溶处理完成后,将原材料先进行粗加工。

铝合金具有很强的析出强化效果,有效改变晶界和晶内析出相的尺寸与形貌,调控合金强度与耐蚀性[12]。常见的时效处理工艺有单级时效、双级时效与回归再时效。本次7075铝合金材料热处理工艺包括单级时效与双级时效,具体楔环加工工艺见表2。

表2 楔环加工工艺

3.3 试验方法

试样的显微维氏硬度按照GB/T 4340.1—2009《金属材料 维氏硬度试验 第1部分:试验方法》进行测量,每个试样取3个测量点。

试样的拉伸性能按照GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》进行测量。

试样的夏比冲击韧度按照GB/T 229—2007《金属材料 夏比摆锤冲击试验方法》进行测量,每种热处理工艺共测试3个试样。

4 结果及分析

图2所示为不同热处理工艺下的楔环材料的显微维氏硬度值。由图2可知,A工艺材料的显微硬度平均值为158.5HV,经固溶+单级时效处理(B工艺),显微硬度平均值提高至179.6HV,固溶+双级时效处理(C工艺),显微硬度平均值降低至149 HV。

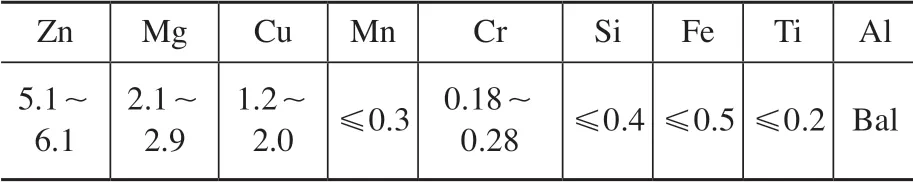

图3所示为不同处理工艺下材料的拉伸性能。由图3可知,经固溶+单级时效处理(B工艺),材料抗拉强度、屈服强度与伸长率较A工艺分别提高35MPa、29MPa与0.5%,达到542MPa、442MPa与10%。而经固溶+双级时效处理(C工艺),材料抗拉强度、屈服强度与伸长率分别较A工艺降低19MPa、9MPa与1%,达到488MPa、404MPa与8.5%。

图2 不同工艺后试样显微硬度

图3 不同工艺后试样拉伸性能

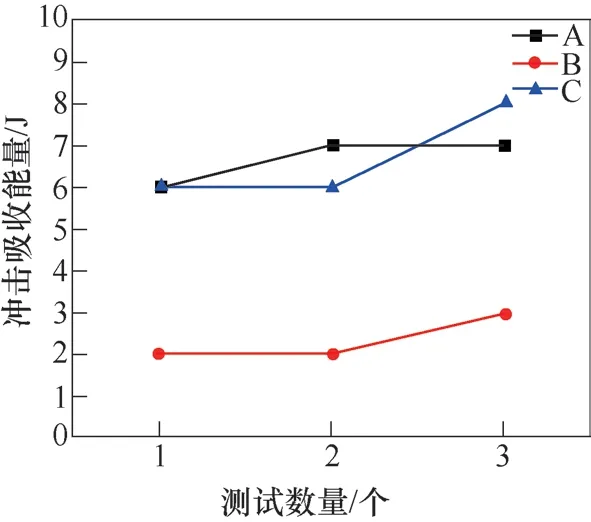

图4所示为不同处理工艺下材料的夏比冲击吸收能量值。由图4可知,A工艺材料的夏比冲击吸收能量平均值为6.3J,经固溶+单级时效处理(B工艺),夏比冲击吸收能量平均值为2.3J,经固溶+双级时效处理(C工艺),夏比冲击吸收能量平均值为7J。

图4 不同工艺后试样夏比冲击性能

固溶处理使得组织中大部分粗大第二相逐步溶入基体中,但不会完全消失;淬火后形成不稳定的过饱和固溶体。时效处理就是过饱和固溶体析出的过程,不同的时效温度与时间,使得固溶体分解的程度不同,从而析出的相也不同。

7XXX系铝合金时效析出过程为:α-Al过饱和固溶体→GP区→η"亚稳相(MgZn2)→η平衡相(MgZn2)。GP区是首先分解的产物,与基体共格,球形。η"相为MgZn2的过渡相,与基体保持半共格关系,为圆片状、片状或针状。η相为MgZn2的平衡相,与基体保持非共格,呈板条状。

时效温度较低时,主要析出相为GP区;时效温度较高时,主要析出相为η"相。当采用单级时效(150~200℃×10h)时,认为组织中晶内析出相主要为弥散的GP区与η"相及少量的η相,η"相逐渐增多,强化效果增强,强度与硬度也逐渐提高。因此B工艺材料的强度与硬度值增加。但此时晶界应为连续链状的析出物,具有较高的应力腐蚀敏感性和较低的断裂韧度。

当采用双级时效(C工艺)时,即低温预时效与高温时效,第一阶段(100~150℃×8h)晶内会形成大量细小弥散的GP区,这些析出相会优先成核转化成η"相。第二阶段(150~200℃×10h),晶内主要会形成GP区和η"相,晶界上主要会形成η相。合金经双级时效后,由于时间较长,析出相发生聚集与长大,此时主要强化相为η"相与η相。由于析出相长大倾向严重,尺寸较大,因此降低了材料的强度与硬度。

但基体沉淀相(MPt,GP区和η"相)尺寸细小,弥散度高,铝合金强韧化效果好,抗腐蚀性能也提高。晶界上连续网状的析出相再变形过程中会阻碍晶粒的相对运动,对材料的塑韧性不利。而晶界沉淀相(GBP,多为η相)呈现不连续分布,因而提高了材料的断裂韧性与抗应力腐蚀性能。因此C工艺试样的冲击韧度略有提升。实际生产中,应合理选择时效温度与时间,以达到使用性能的良好匹配,充分发挥材料性能。

楔环在拆装时,要将自身的弯曲半径改变,承受较大的弯曲应力与摩擦力;当楔环装入环内外壳体较多时,环外壳体的内壁会将弯曲半径变大的楔环再约束回自身的弯曲半径。因此,楔环材料应具有良好的强度与韧性,能多次形变后复原且不会断裂。同时,该楔环应用于海洋环境中的某水下航行器连接结构中,应具有良好的抗应力腐蚀性能。因此综合表现来看,C工艺为最适宜的加工工艺。

C工艺加工的楔环如图5所示,经拆装多次试验,满足使用条件。

图5 楔环加工实物

5 结束语

1)固溶+单级时效处理(B工艺)可提高7075铝合金的拉伸性能与硬度;而固溶+双级时效处理(C工艺)则会降低材料的拉伸性能与硬度。

2)7075铝合金加工楔环时,最佳热处理工艺为(470±5)℃×1 h +(100~150)℃×8 h +(150~200)℃×10 h。

3)双级时效后,7075铝合金强度与硬度略有下降,但会提高材料断裂韧度。