铜铟镓硒薄膜太阳能电池激光刻划及串联技术研究

2022-09-01王昌华朱登华张鑫根贺琦琦

王昌华,朱登华,张鑫根,贺琦琦,陈 涛,张 威

(凯盛光伏材料有限公司,蚌埠 233010)

受到地球暖化衍生的环保问题,以及化石燃料(石油、煤炭及天然气等)资源有限的危机所影响,利用太阳能发电将成为人类未来能源的必然选择。目前国内光伏市场主要以晶硅电池为主,但硅料制造过程存在高污染、高能耗等问题,高性能薄膜光伏技术研发逐渐成为热点[1,2]。其中,CIGS薄膜电池因其理论效率高(高达33%)、弱光(散射光)性能好(吸收系数可达105cm-1数量级)、材料消耗少(核心层厚度<3 μm)、生产能耗低等特点逐步扩大了应用领域,其中玻璃基CIGS薄膜电池具有外观均一、颜色可调以及抗震性好等优势,能完美的契合光伏建筑一体化(Building Integrated Photovoltaic,BIPV)、屋顶发电、移动能源以及其他特殊领域等对太阳能电池的要求,在光伏发电领域日益受到重视[3-5]。

在薄膜太阳能组件生产工艺中,刻线是把连续的膜层细分为单个的子电池,然后在单个电池之间建立串联连接的结构[6];刻线的数量及结构,可根据薄膜太阳能电池的性能以及市场的具体需求设计。该文主要针对CIGS薄膜太阳能电池的刻线工艺进行试验研究,结合最优子电池宽度,获得最优激光刻线并应用于规模化生产。

1 材料和方法

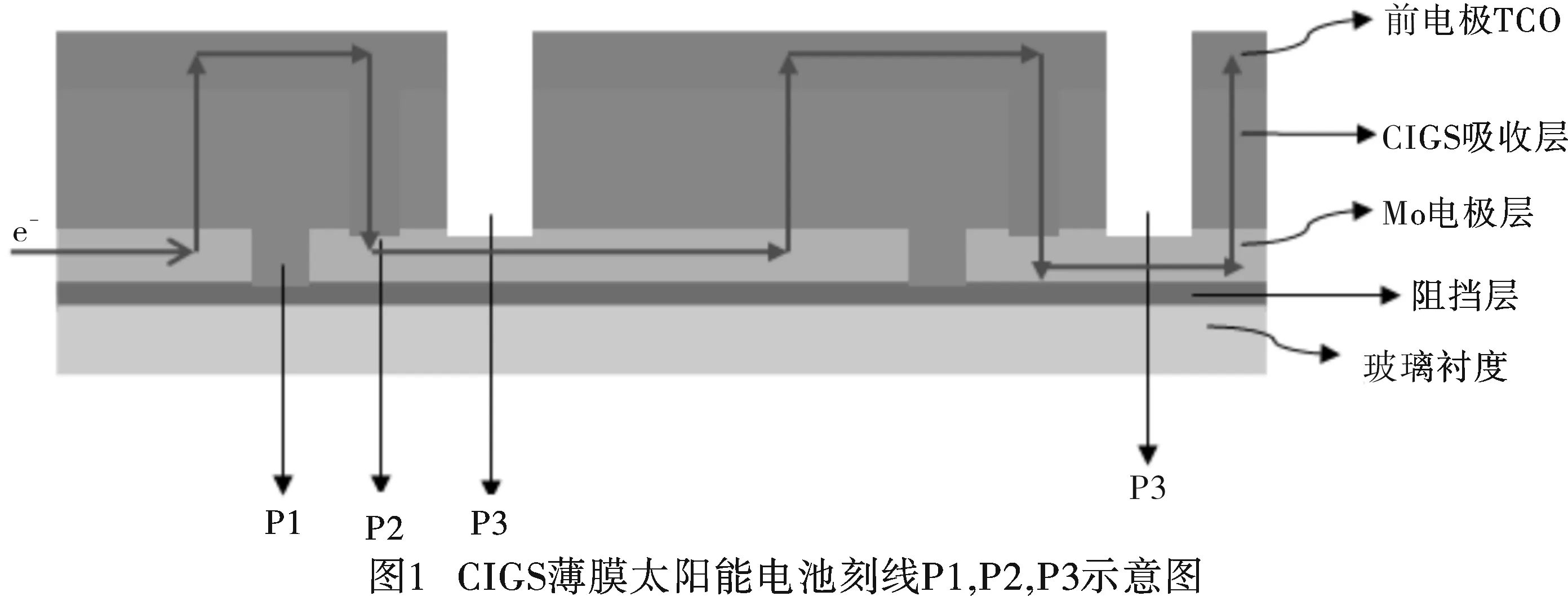

该文所涉的基板尺寸为1 583 mm×660 mm普通浮法玻璃。P1刻线是利用1 064 nm皮秒低频激光设备完全分隔Mo电极,并保证阻挡层和薄膜不能被刻蚀消融。P2刻线是利用1 064 nm皮秒高频激光设备分隔CIGS吸收层,保证前电极TCO与背电极Mo形成良好接触。P3刻线是利用机械刻划设备完全分隔前电极TCO,如图1所示。

主要测试设备:3D显微镜,万能表,恒流源。

2 实 验

2.1 激光刻线概述

产线激光设备相对实验激光设备更加精密复杂,需要更高的系统集成。在工业生产中,不仅要获得理想的激光刻线效果,还得保证快速生产。一般采用多个激光头同时加工,即在同样的工艺参数下,多个激光头需具备相同的加工性能,整个大尺寸基板上所有刻线均匀,这对刻线系统及工艺调试提出了很高要求。图2是某种薄膜太阳能电池激光刻划系统结构示意图,含9个激光头。

激光加工方式有从衬底方向和从镀膜面方向入射刻划。实验证明,激光束从衬底面入射刻划优于从镀膜面方向入射刻划,主要表现在以下几个方面:一是可以避免等离子体屏蔽现象,因为入射激光不经过等离子烟羽形成的区域[7];二是消融所需要的能量低,由于爆炸过程的参与,去除材料时不需要将所有材料都热蒸发;三是由于消融所用激光能量小,热影响区也随之减小。

2.2 P1刻线技术

钼(Mo)是一种特殊的材料,在CIGS薄膜太阳电池的背电极材料中具有不可替代的作用。其熔点很高,高达2 912 K,而且不透光,具有很强的金属性。P1的目的是完全去除Mo电极,保证子电池高绝缘,优选从衬底方向入射进行P1刻线加工。

根据CIGS产品性能确定需求P1刻线宽度。激光器选定后,波长、激光光束质量、焦距为固定值。依据式(1)调节激光扩束镜,可获得所需要的聚焦光斑直径。

(1)

式中,d为焦点上的激光光斑直径,λ为激光波长,M2为激光光束质量因子,f为焦距,D为聚焦前的激光光束直径。

该文采用波长为1 064 nm的激光器,激光光束质量M2为1.1,焦距f为100 mm,D=3 mm,获得所需的50 μm聚焦光斑。如工业生产中,整个工厂的节拍固定,为了满足节拍需求,刻划速度一般为固定值,该文所用设备的刻划速度为1.5 m/s。可根据式(2)计算出所需要的重复频率F,最后根据具体加工基板厚度优化激光焦点位置,可快速获得理想的P1刻线,见图3。

(2)

其中,u为刻划速度,F为重复频率,d为聚焦光斑直径,Overlap为重复叠率,P1刻线在20%~30%为佳。

2.3 P2刻线技术

P2刻线的目的是去除掉CIGS,形成良好的前电极、背电极连接通道。CIGS层沉积在Mo电极上,只能选择从镀膜面方向入射刻划。CIGS厚度为1.5~1.8 μm,需要层层剥离掉,为了避免等离子体屏蔽现象,该文选择15 ps的高频激光器进行P2刻化。图4是P2刻线3D效果图,刻线完全暴露Mo背电极,沟槽无残留的CIGS,内宽约为11 μm,刻线边缘有不可避免约5 μm的熔融区域,但不会影响P2刻线质量。

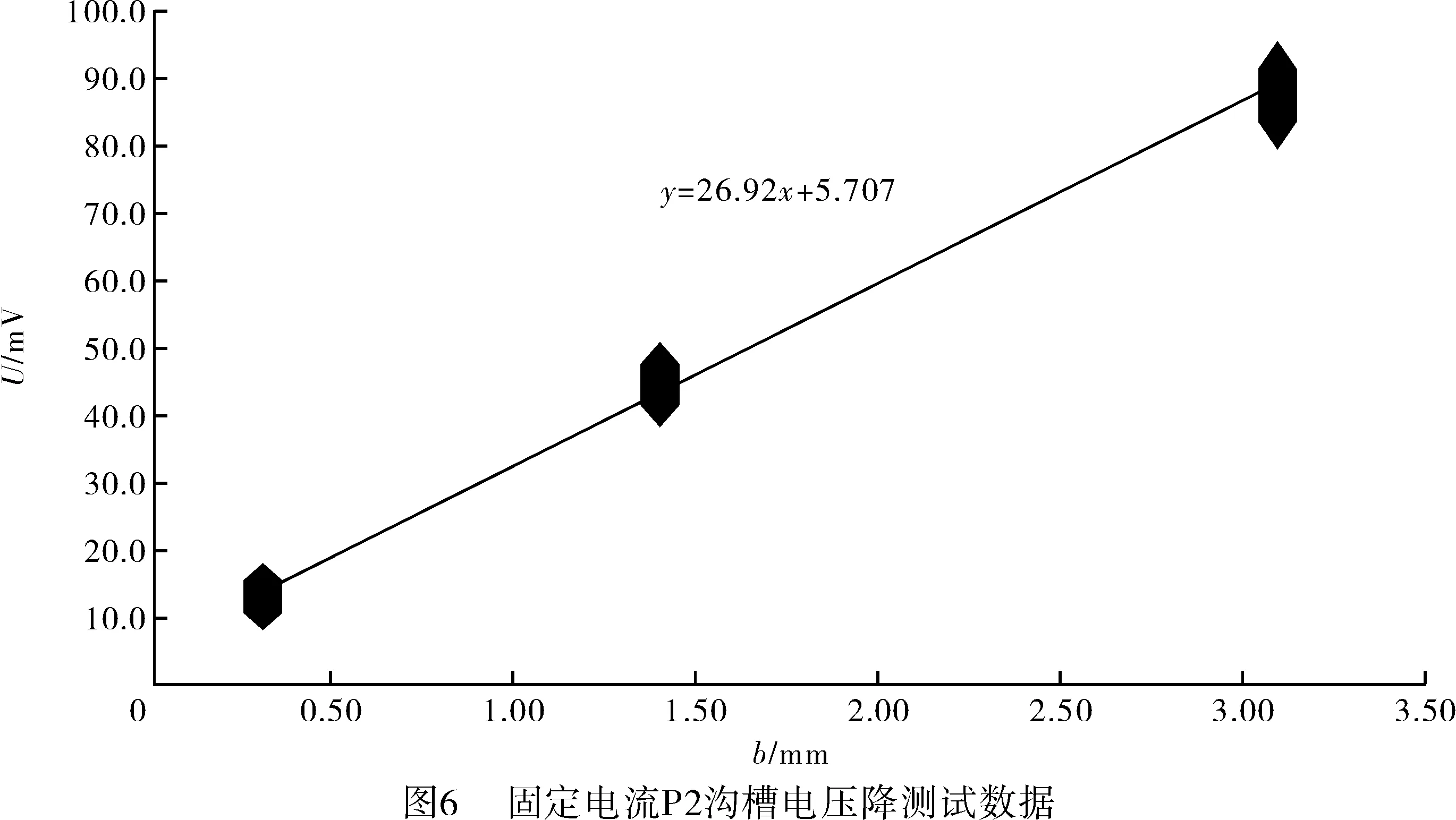

为了评估P2刻线沟槽的质量,我们通过互联测试结构(ITS)确定了AZO/Mo界面接触电阻,ITS的设计及原理,如图5所示。每个单元包含两个P2沟槽,由一个P1沟槽隔开,一个电池的两个P2沟槽之间的距离(b)可变化。电流通过钼层注入,并从第一P2沟槽流过AZO层到达第二P2沟槽,在两个单电池之间测量电压,通过式(3)计算评估P2刻化电学性能接触针之间的电压降取决于AZO层的电阻和Mo/AZO界面的接触电阻。Mo/AZO界面的接触电阻为固定值,随着ZnO路径的长度b变化,可以拟合出电压降相对于P2-P2沟槽距离线性图如图6所示。当b=0,拟合曲线与y轴交点值,即Mo/AZO界面的接触电阻。传统的机械刻划电压降约为12 mV[8],该文使用的激光刻划技术使电压降为6 mV左右,因此,皮秒激光高频工艺技术不仅可以提供良好的界面接触电阻,也可以极大的降低刻线宽度,为减少“死区”宽度提供有利基础。

R=U/I=R(ZnO)+2·R(P2)+R(Mo)

(3)

2.4 子电池串联技术

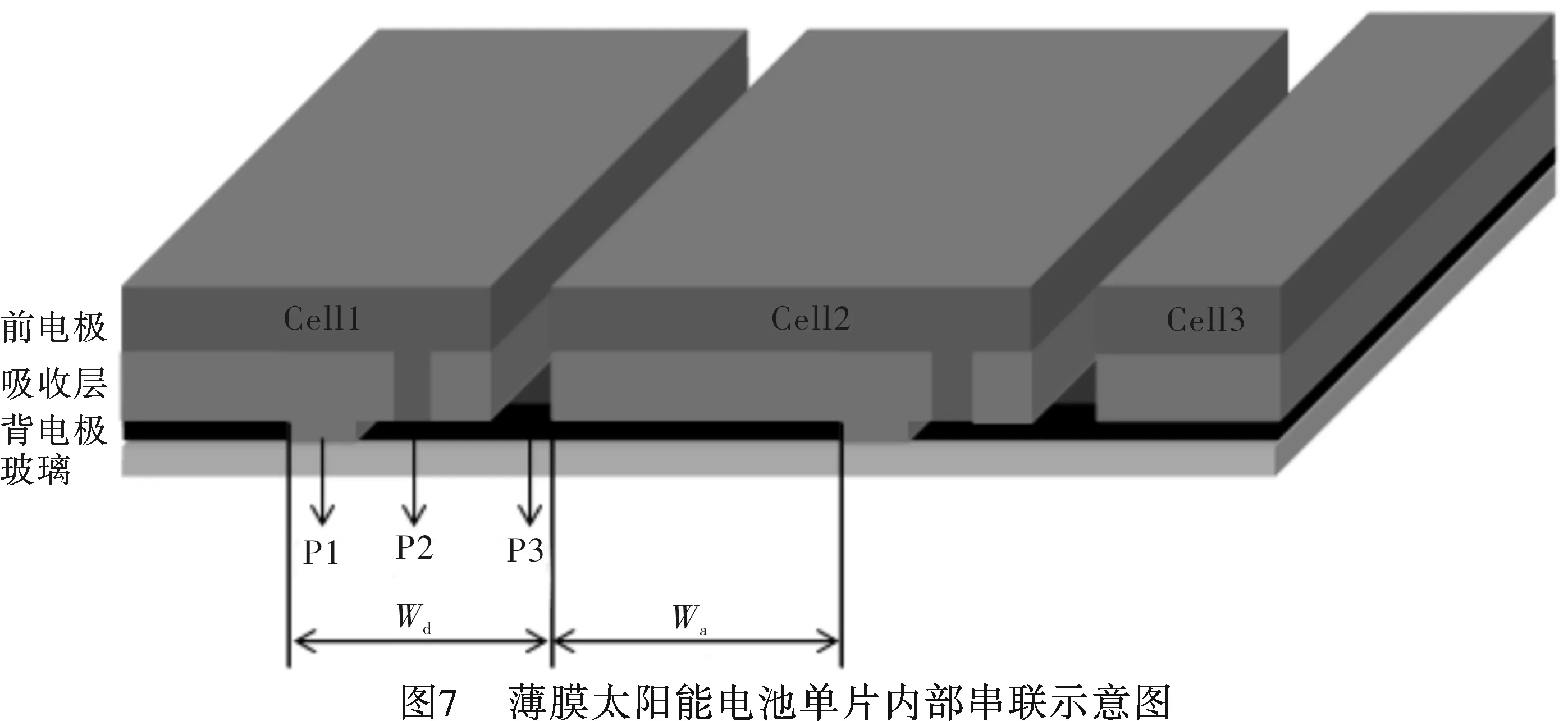

电池的串联区域(即P1、P2和P3所在区域)通常也叫做“死区”,这是由于该区域不对光生电流做出贡献,如图7所示。

图7中分别标识出了P1,P2和P3刻线的位置;死区宽度是Wd,有源区的宽度是Wa。子电池面积越小,产生的电流也就越小,从而太阳电池内部的电阻性损耗就越低。然而,减小子电池面积而增加子电池数目的同时,用于电池连接的“死区”面积也会随之增加。所以,对于太阳电池组件的效率存在一个最佳子电池宽度,即组件的电阻性损耗和“死区”损耗总和最小。

1979年文献第一次报道了非晶硅薄膜电池组件的单片串联方法。在此理论的基础上演算出适用于CIGS薄膜太阳能电池最优子电池宽度的计算公式

(3)

式中,Ptotal为单节电池损失的功率;Wd为“死区”宽度;Wa为电池有源区宽度;Jmpp为子电池的电流密度;Vmpp为电池的工作电压;RTCO为前电极的方阻。可根据CIGS电池性能参数,根据式(3)计算出理论的CIGS薄膜太阳电池的最优子电池宽度,如图8所示。

从图8中可以发现理论的CIGS薄膜太阳能电池的最优子电池宽度在3.8 mm,但在最优子电池宽度附近区域(3.2~4.7 mm),电池的功率损失相差较小。在实际生产中,子电池宽度越小对“死区”的要求越苛刻,而且为了满足生产节拍的要求,会倾向选择子电池偏宽,目的是为了减少刻线的数量,减少生产节拍,降低单片电池整体开路电压。该文选择的最优子电池宽度为4.5 mm(有源区Wa4.3 mm+死区Wd0.2 mm=4.5 mm),保证最优功率的同时,增加产能。

3 结 语

该文提供了优质的CIGS薄膜太阳能电池P1&P2工业生产刻线技术,并结合现有CIGS工艺技术路线,阐述了最优内部串联结构的理论依据,为CIGS薄膜太阳能电池进一步发展提供有力帮助。