一种典型三段式高压加热器制造过程质量控制要点研究

2022-08-30于立龙

于立龙

(哈尔滨锅炉厂有限责任公司,哈尔滨 150046)

高压加热器设备属于压力容器,是受国家市场监督管理总局监管的特种设备,由于设备在高压状态下运行,一旦发生事故,将会对国家经济财产和人民群众生命财产安全造成重大影响。鉴于以上原因,国家在近年来不断加大对压力容器制造和使用环节的监管力度,对压力容器设计和制造实施质量实行责任终身追究制度。但从国家市场监督管理总局公布的特种设备安全状况看,每年特种设备安全事故高达上百起,并直接导致上百人死亡。压力容器质量事故的主要特征是爆炸和泄漏等严重质量问题,反映出各企业在技术和管理方面还存在薄弱环节,急需对问题进行深入分析和改进。本文结合一种典型三段式高压加热器的产品结构,从设计、采购、制造和检验等过程的常见问题入手,对如何保证高压加热器设备的质量进行了深入研究。

1 高压加热器的用途和工作原理

高压加热器作为汽轮机辅机,是火力发电厂中不可缺少的关键经济辅助设备。电厂通过配备高压加热器设备,利用汽轮机抽汽提高锅炉给水温度,实现机组提效、节煤降耗的目的。高压加热器工作的主要原理为:汽轮机抽汽与在换热管中流动的锅炉给水在高压加热器内部进行无接触式表面换热,对锅炉给水温度进行提高,过热蒸汽在放热后冷凝成疏水并通过疏水接管排出。

2 高压加热器的结构

2.1 三段式高压加热器的整体结构

三段式高压加热器内部设有过热蒸汽冷却段、蒸汽凝结段和疏水冷却段,具体结构和作用如下:

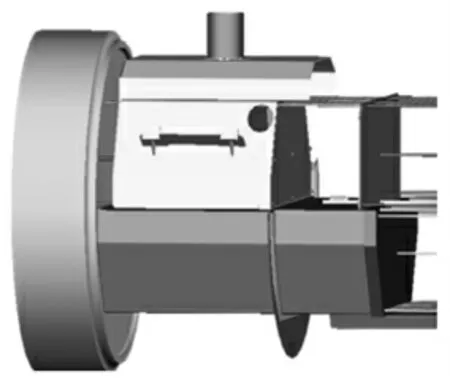

(1)过热蒸汽冷却段是由管板、顶板、折流板、底板、包壳、密封板等零件形成的一个严密的空间,如图1所示。为了充分利用汽轮机抽气的过热度,减少换热过程产生的热损失,在给水入口附近设置一个冷却区域,初步降低蒸汽温度,再进入凝结段,以确保将给水温度加热到预期效果。

图1 过热蒸汽冷却段简图

(2)蒸汽凝结段是高压加热器设备的主要换热部分,一般该区域换热面积最大,该部分结构如图2所示。在该区域,带有一定过热度的饱和蒸汽流入凝结段管束,逐渐冷凝成饱和疏水,并释放出汽化潜热对换热管中的锅炉给水进行加热,使换热管内的锅炉给水温度得到有效提高,同时未凝结的气体从排气管及时排出,确保换热达到预期效果。

图2 蒸汽凝结段简图

(3)疏水冷却段同样是一个密闭空间,由挡板、隔板和包壳板等零部件构成,如图3所示,该段的作用主要是进一步降低疏水温度和提高锅炉给水温度,进而提高系统的整体效率,也能够提高系统运行的安全性。

图3 疏水冷却段简图

2.2 高压加热器的主要部件

三段式高压加热器一般由水室、外壳、管系、接管、支座和安全附件组成,其中水室一般由半球形封头、给水入口接管、给水出口接管、人孔装置和包壳组成,外壳一般由长筒身、短筒身、椭圆封头和各类接管组成,管系一般由管板、换热管、隔板、包壳和排汽管等组成。典型三段式高压加热器基本结构如图4所示。

图4 典型三段式高压加热器简图

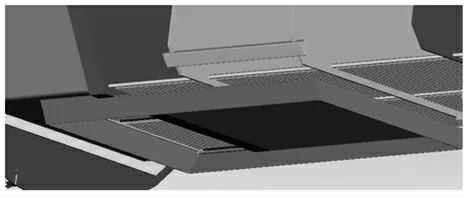

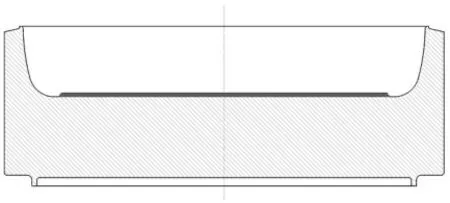

三段式高压加热器设计结构合理,各部件设计均充分考虑了可靠性以及性能要求。例如,采用深碗形管板(如图5所示),进一步增大了水室空间,降低给水流速,有效地减轻了对部件的冲击。在过热蒸汽冷却段采用整体模板压制的包壳板(如图6所示),既能防止在使用时发生泄漏,又能提高传热效果,进而提高整体效率。在蒸汽凝结段采用类似矩形的隔板结构(如图7所示),大幅提高换热效果。

图5 深碗形管板简图

图6 高压加热器过热段整体包壳板简图

图7 高压加热器凝结段隔板简图

3 高压加热器的制造工艺流程、常见问题及预防措施

3.1 整体工艺流程介绍

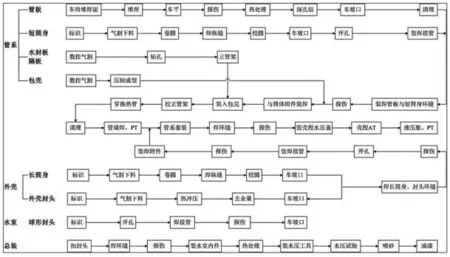

高压加热器制造工艺可分为管系制造、外壳制造、水室制造和总装4个步骤,典型工艺流程图如图8所示。

图8 典型高压加热器工艺流程图

3.2 管系制造的主要工艺流程

3.2.1 概述

管系主要包括管板、短筒身、水封板、隔板、包壳和换热管等零部件(管系简图如图9所示),制造的关键点包括管板的加工、换热管和管板的连接以及管系的组装。

图9 典型高压加热器管系简图

3.2.2 管板加工

管板作为管系的关键部件,其加工过程较为复杂,主要包括管板堆焊以及钻孔两个难点。

(1)管板堆焊。管板一般采用20MnMo、20MnMoNb等材质的锻件,换热管一般采用SA-556Gr.C2无缝冷拔碳钢管,二者的焊接属于异种钢焊接,并且管板和换热管壁厚存在较大差异,在焊接过程中以及焊后热处理时在焊接接头位置容易产生较大应力,造成焊缝裂纹。因此,通过在管板表面堆焊一层含碳量非常低的碳钢材料,提高焊缝的可靠性。管板堆焊一般采取两层带极堆焊,并严格控制每层堆焊厚度,在堆焊过程中需随时对表面进行清理,堆焊后采用无损检测的方式检验堆焊质量,确保满足要求。

(2)管孔加工。管孔加工质量的好坏直接影响后续的穿管工序,也会对换热管运行的稳定性产生较大影响。管孔加工的难度主要包括两个方面,一是管孔的数量较多,单个管板管孔数量可达数千个;二是为保证后续穿管顺畅,管孔的粗糙度、垂直度以及孔距均需满足设计要求。为有效保证管孔加工质量,采用三轴数控深孔钻床钻孔,在管板装卡时利用高精度测量仪表进行找正,选取合理的切削参数钻孔,钻孔后用内径百分表进行测量。

3.2.3 换热管和管板的连接

锅炉机组在启动和停止时,高压加热器的管板和管束会承受瞬间的高温和高压,并且在机组运行过程中承受剧烈的温度变化和交变应力,由于管板和换热管膨胀系数存在差异,会在连接处产生较大应力,若连接不可靠将会造成焊口开裂现象,进一步造成泄漏。泄漏问题是高压加热器在运行过程中经常遇到的问题,一旦泄漏未能及时发现,换热管中喷出的水柱将会对周围部件产生剧烈的冲刷,造成更大规模的部件失效,因此换热管和管板连接的可靠性对于高压加热器的安全运行至关重要。大量的试验以及实践经验表明,采用先焊接后胀接的方式连接换热管和管板是一种行之有效的方法。通过焊接能够对管板管口位置进行有效的密封并且能够承受部分水侧的压力,通过胀接能够减轻管子振动并有效降低管孔间隙产生应力腐蚀裂纹的风险。

为保证换热管和管板焊接质量,采用管端TIG自动焊机进行焊接,焊前通过机械打磨、丙酮擦拭等方法对待焊区域进行充分清理,确保待焊区域清洁,不得存在水、油污等杂物,避免在焊接过程中产生气孔和未熔合等焊接缺陷。为提高密封性,采用内凹式焊接技术,该方法也有助于降低给水对管端的冲击,进而降低焊缝承受的载荷。焊后采用PT、压缩空气检查和水压试验等方式对焊缝质量以及密封性进行验证,确保满足要求。

在换热管和管板焊接结束并检验合格后,采用液压胀管机进行胀接。液压胀接的原理为管子在高压下产生变形并贴近管孔内壁,在压力消失后,管板由于弹性方向发生变形而将换热管压紧。液压胀接的优点主要在于其能够实现均匀施胀,并且胀接区域和非胀接区域能够进行圆滑过渡。为保证胀接质量,在胀接前需通过试验的方式确定能够满足规定拉脱力要求的胀接参数,在胀接结束后对胀接管孔尺寸进行100%检查并测算胀管率,保证胀接处强度和密封。

3.2.4 管系组装

管系组装的难点在于穿管工序,需采取措施避免在穿管过程中发生换热管划伤问题,否则将对设备运行埋下重大隐患。在高温运行状态下,换热管与隔板间将产生摩擦,由于换热管一端卡在隔板处无法进行自由膨胀,被划伤的管子表面将在热应力的作用下加速减薄,当管子壁厚达到临界值后,在内部高压水流的作用下将会出现泄漏,随着泄漏时间的增加,裂口增大,管子将加剧振动,对紧密排列的其他换热管造成剧烈冲刷,引起更大范围的泄漏,从而造成设备停机甚至更严重的事故。因此,在立管架、穿定位管等阶段需严格控制隔板的同心度,并且在穿管时避免野蛮穿管,严禁用金属等器具击打换热管任何部位,确保换热管表面质量合格。

3.3 外壳制造工艺流程

外壳主要由长筒身、椭圆封头和各类接管等部件组成,外壳一般较长,其制造难点主要在于如何保证尺寸精度。为减轻管系在高压加热器运行时的振动,一般在设计时均考虑尽量缩小管系与外壳的间隙,因此能否严格控制筒体的同心度以及直线度对后期管系和外壳顺利套装具有重要的影响。在外壳制造过程中,应在全流程严格控制尺寸,例如在下料时严格控制筒节尺寸,减小对角线误差;加强卷板过程控制,避免出现椭圆度超差和局部凸起等问题;采用机械加工坡口和专用筒身支撑加固工装减少焊接变形等。

3.4 水室制造

半球形封头的加工为水室制造过程的关键点。水室封头一般采用正火冲压的方式成型,加工过程中需要严格控制成型时间和温度,保证封头成型后尺寸满足要求,并且在封头成型后通过UT进行测厚,避免封头实际厚度小于最小设计壁厚。此外,为保证封头开孔处强度以及后续接管焊接质量,应严格按照标准对开孔尺寸、坡口成型及表面质量进行控制。

4 高压加热器制造过程的质量保证措施

4.1 概述

高压加热器是电厂内的高压运行设备,受锅炉启停以及其他因素影响,在运行过程中还将承受温度和压力的突变,对各零部件的可靠性提出极高的要求,因此在高压加热器的制造过程中,应在常规技术保障措施的基础上采取必要的管理措施,以确保高压加热器的设计和制造完全按照策划实施。

4.2 编制和实施质量计划

实践证明,对压力容器制造过程的关键节点设置质量见证点能够有效保证质量。因此,在高压加热器产品投产之前,应由质量或工艺部门结合实际情况编制质量计划,质量计划内容应包括对技术和检验文件的审查、对人员资格的确认、对原材料的检验以及对主要工序节点的见证等内容,见证点的类型包括停止点(H点)、现场见证点(W点)和文件审核点(R点)。质量计划应经制造厂设计、工艺、标准化等部门会签,并提交业主方选点,在生产过程中由业主方、监造方和制造厂共同对关键工序节点进行把关,及时消除质量隐患。

4.3 产前技术交底及人员资格和能力确认

对于焊接、无损检测等人员,需对照具体工作项目核实其资质,避免无证上岗。对于装配、卷板等重点岗位人员,应对其能力进行确认,确保其具备产品生产所需的能力,避免因能力不足对产品制造产生影响。此外,在产品正式生产之前,应开展不同层级的技术交底,即技术部门应对生产分厂的技术人员和操作者进行培训,生产分厂的技术和管理人员应对操作者进行转训,通过交底确保具体操作人员知晓工作要求并掌握工作方法。

4.4 生产前准备状态检查

在产品正式投产之前,由项目、设计、工艺、质量等部门共同组成准备状态检查小组,对技术文件的完备性、生产物料的齐全性、人员资格的符合性、生产和测量设备状态的完好性、环境条件的适宜性等方面进行全面的检查,及时发现不足,确保人、机、料、法、环、测等各种因素完全具备条件后投产。

4.5 过程监督

必要的过程监督是保障过程按策划实施的可靠手段,监督时应重点关注异常。过程的监督应由多部门共同实施,例如工艺部门通过对生产分厂进行工艺纪律检查及时发现不按标准、不按图纸和不按工艺生产的情况,组织整改并进行经验反馈;质量部门通过专项审核及时发现管理流程的不符合项,保证各项管理制度得到正确执行,通过强化管理保障产品质量。

5 结束语

本文通过对典型三段式高压加热器的结构、制造工艺和质量控制方法进行研究,针对产品实现过程的关键点制定了保障措施,能够有效保证高压加热器产品质量,为从事高压加热器产品生产的企业提供参考。