RSV工艺干气回流量对乙烷收率的影响探讨

2022-08-30丁宇荣少杰刘青松

丁宇,荣少杰,刘青松

[中油(新疆)石油工程有限公司设计分公司,新疆克拉玛依 834000]

乙烯作为石油化工行业中最重要的基础有机化工原料,在国民经济中占据重要地位。目前,我国乙烯生产路线主要以石脑油裂解为主,约占72.7%,煤/甲醇制烯烃(CTO/MTO)工艺占比约20.7%,其他生产路线占比6.6%[1-3]。乙烷裂解制乙烯(含混合烷烃裂解)、重油催化热裂解制烯烃、原油直接裂解制烯烃、乙醇脱水制乙烯等技术均已实现工业化,乙烯原料呈现出轻质化、多元化、一体化发展趋势。与传统石脑油裂解路线相比,乙烷裂解制乙烯具有工艺流程短、装置投资少、乙烯收率高等优势[4-5]。乙烷作为乙烯裂解装置的原料,其成本仅为石脑油裂解的30%~40%,因此,乙烷是优质的乙烯原料。我国乙烯工业原料大多采用石脑油,导致装置投资、能耗和生产成本过高,乙烯工业进一步发展空间受限,迫切需要合理利用凝析气田中的凝液资源,优化乙烯工业原料构成。在欧美等发达国家,回收天然气中的乙烷作为乙烯装置原料是提高乙烯装置经济效益的有效手段之一[6]。随着国际原油价格的逐步升高以及各大油气田利用天然气中的乙烷组分制备乙烯的优势,国内多个大型油气田均在积极进行乙烷回收工程的建设。国外的深冷凝液回收装置主要采用膨胀机制冷或冷剂制冷+膨胀机制冷的低温分离工艺,针对不同气质工况,提出多种乙烷回收高效工艺流程,这些新工艺具有乙烷回收率高、能耗低、投资少等优点,提高了装置的稳定性、适应性,运用较为广泛的深冷凝液回收工艺有液相过冷工艺(LSP)、气相过冷工艺(GSP)、部分干气回流乙烷回收工艺流程(RSV)、压缩气补充精馏工艺(SRC)、回流气补充精馏工艺(SRX)等,RSV工艺是目前国外应用最广泛的乙烷回收流程。国内乙烷回收装置相对较少,2000年大庆油田和中原油田建成了9套伴生气乙烷回收装置,采用LSP和GSP工艺,乙烷回收工艺较单一、处理量小、收率低。GSP工艺适用于4 MPa以上较贫的原料气,乙烷收率最高可达90%;LSP工艺适用于4 MPa以上较富的原料气,乙烷收率最高可达85%[7-8]。近年来,国内天然气工业发展较快,乙烷作为重要的化工原料以及乙烷制备乙烯的巨大优势,带动了国内乙烷回收产业的发展,新疆油田、长庆油田、塔里木油田等相继建成了新疆克拉美丽气田乙烷回收装置和玛河气田乙烷回收装置、长庆上古天然气乙烷回收装置、塔里木油田天然气乙烷回收装置等。国内乙烷回收装置主要工艺应用情况见表1。

表1 国内主要乙烷回收装置概况

1 RSV工艺流程

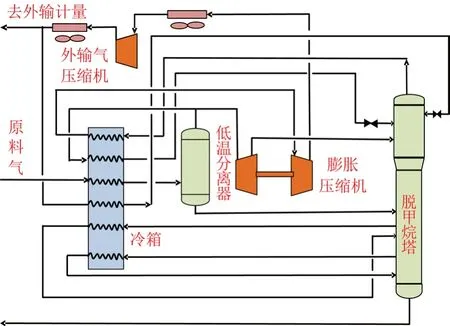

RSV工艺为美国Ortloff公司于20世纪90年代末在GSP工艺的基础上为提高乙烷回收率而进行的改进工艺,改进的具体措施为:将压缩后的部分干气送入塔顶换热器进行冷凝后,再通过节流降温进入脱甲烷塔顶部作为回流,该工艺于2000年首次得到应用。该工艺具有如下特点:①操作灵活、回收率高,乙烷收率可超过96%;②适应原料气CO2含量变化的能力较强;③适应原料气量变化范围大;④对原料气组分的变化适应性较强。RSV工艺流程见图1。

图1 RSV工艺流程示意

净化干燥后的天然气首先通过冷箱预冷,进入低温分离器进行气、液分离,大部分气相进入膨胀机制冷后进入脱甲烷塔,液相直接去脱甲烷塔,少量的气相和液相混合后通过冷箱过冷后进入脱甲烷塔的上部,脱甲烷顶气相经过冷量回收后由外输气压缩机增压,增压后少量干气经过预冷、节流降压过冷后作为脱甲烷塔顶回流,脱甲烷塔底液相直接去下游分馏装置。

RSV工艺中,影响乙烷收率的因素很多,包括原料气贫富情况、CO2含量、制冷温度、膨胀比及干气回流比等。针对某气田RSV工艺,通过Aspen HYSYS软件进行了模拟,重点讨论了低温分离温度、膨胀比、干气回流比等参数的变化对乙烷收率的影响。

2 装置物料条件

某气田RSV工艺参数见表2。

表2 某气田RSV工艺参数

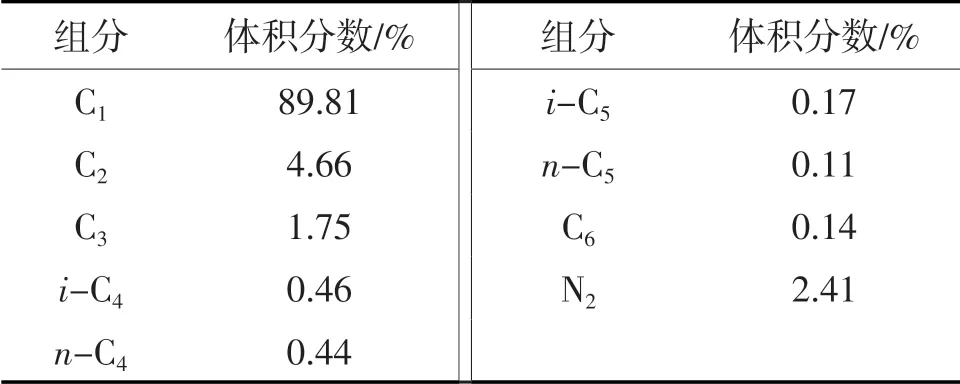

原料天然气组成见表3。

表3 天然气组成

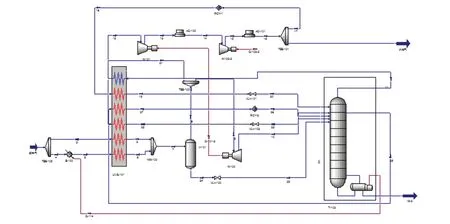

为提高物料平衡及热量平衡计算的可靠性和准确性,采用Aspen HYSYS软件进行建模,软件建模流程见图2。

图2 Aspen HYSYS软件模拟工艺流程

脱水净化后的原料气(7.0 MPa,42 ℃)进入多股流换热器(冷箱)预冷,温度降至-45~-40 ℃后进入低温分离器进行气液分离,大部分气相通过膨胀机膨胀至2.0~2.4 MPa,温度降至-92~-89 ℃后进入脱甲烷塔,体积分数15%~23%的少部分气量经冷箱冷至-102~-96 ℃后进入脱甲烷塔,低温分离器分出的液相节流至2.0~2.3 MPa后进入脱甲烷塔。脱甲烷塔顶的气相通过冷箱复热至30~35 ℃经膨胀机增压端增压至2.3~2.5 MPa,空冷至45~50℃后去外输气压缩机增压外输。取增压后体积分数10%~12%的外输气经冷箱冷预冷至-101~-98℃,节流至2.0~2.3 MPa,温度降至-109~-105 ℃后进入脱甲烷塔作为回流。为充分利用冷量,降低热能消耗,脱甲烷塔中段设置两股全量侧线抽出,一股侧抽冷液(温度-93~-90 ℃)经冷箱换热至-88~-85 ℃后返回脱甲烷,另一股侧线抽出冷液(温度-67~-63 ℃)经冷箱加热至-35~-30 ℃后返回脱甲烷塔,塔底凝液与原料进行换热至18~21℃用于塔底重沸器加热,脱除甲烷后的凝液(温度18~21 ℃)去后续脱乙烷塔、脱丁烷塔等进行产品分馏。

3 主冷箱换热特性

脱甲烷塔上部进料包括部分干气回流和部分低温分离器过冷气相进料,这两股物料在脱甲烷塔均起到了节流降温的作用,因此需要较低的冷箱出口温度以保证其进脱甲烷塔前的冷凝率。低于-40 ℃的冷量由脱甲烷塔顶气相、部分干气回流、中间抽出及重沸器提供,通过合理控制膨胀机出口压力及部分干气回流量,可以有效减小冷箱中的换热平均温差,提高热集成度,实现冷热量的充分利用。

3.1 乙烷收率影响因素

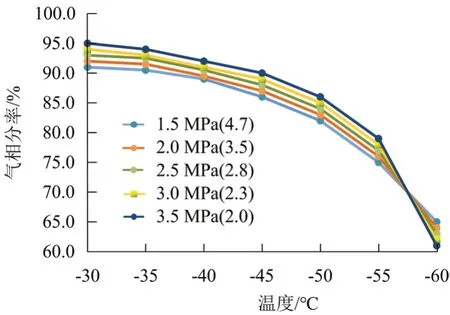

对乙烷回收工艺而言,脱甲烷塔的塔顶压力和温度是影响乙烷收率的关键因素。RSV工艺要求乙烷回收率在95%以上。不同压力下的乙烷冷凝温度和液化率是确定制冷参数的关键,该工程原料气冷凝曲线见图3。

图3 不同压力下乙烷液化率随温度的变化曲线

由图3可见:脱甲烷塔压力为1.0~3.0 MPa时,其塔顶温度应在-125~-90 ℃。考虑到充分利用原料气压力能,结合膨胀机制冷的效率,初步确定脱甲烷塔操作压力为2.0 MPa、干气回流温度约-105℃(装置最低温度点)。

初步确定操作点后,通过对RSV工艺流程进行分析,影响工艺收率的主要因素的有低温分离器温度、膨胀比及干气回流比等。

3.2 低温分离器温度和膨胀比

低温分离器分离温度与膨胀机允许持液率、膨胀比有很大的关系。膨胀机对出口持液率一般要求不大于15%,即出口物流气相分率要大于85%。持液率过大会造成膨胀机的承受能力过高,给膨胀机的运行带来危险。根据低温分离器操作温度,通过膨胀机膨胀后,在不同的膨胀比下运行,膨胀机出口压力也会不同,不同膨胀比下膨胀机出口物流气相分率见图4。

图4 膨胀机不同出口压力物流气相分率变化

由图4可见:当低温分离器温度高于-55 ℃时,膨胀比越大(出口压力越低),气相分率越小,即膨胀机出口物流持液率越高;当低温分离器温度低于-55 ℃时,膨胀比越大,气相分率反而增大,即膨胀机出口物流持液率越低。当低温分离器温度高于-45 ℃时,各压力下气相分率均大于85%,可以满足膨胀机出口对持液率的要求。

3.3 干气回流比

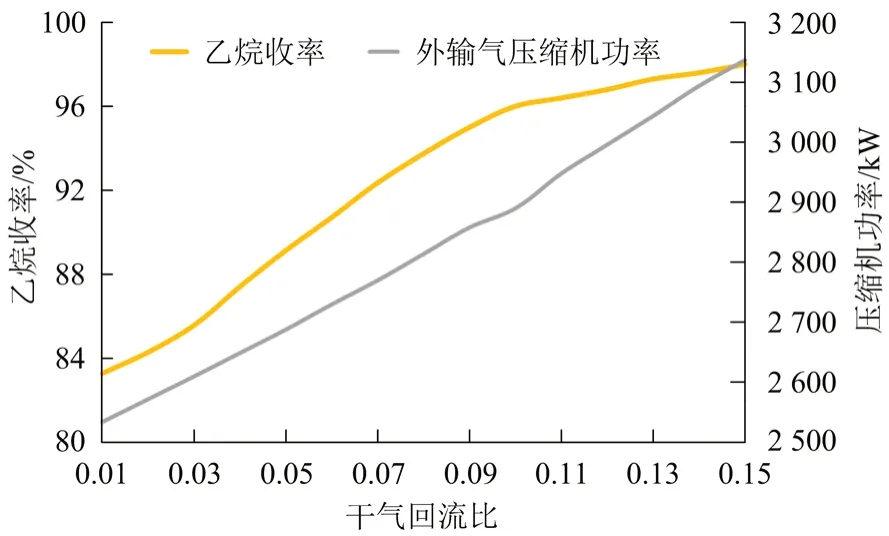

RSV工艺最大的特点就是利用高压产品干气通过预冷和节流产生一股新的冷源,作为脱甲烷塔顶回流液,由于产品气气质较贫,回流液在甲烷塔顶降压后发生闪蒸,形成更低的塔顶温度,提高精馏效果和乙烷收率,干气回流量的大小直接影响乙烷收率,随着干气回流比的增加,乙烷的收率增加,但外输气压缩机的功率和投资也相应会增加。因此,确定合理的干气回流比是实现效益最大化的关键。不同干气回流比对乙烷收率和外输气压缩机功率的影响见图5。

图5 干气回流比对乙烷收率和压缩机功率的影响

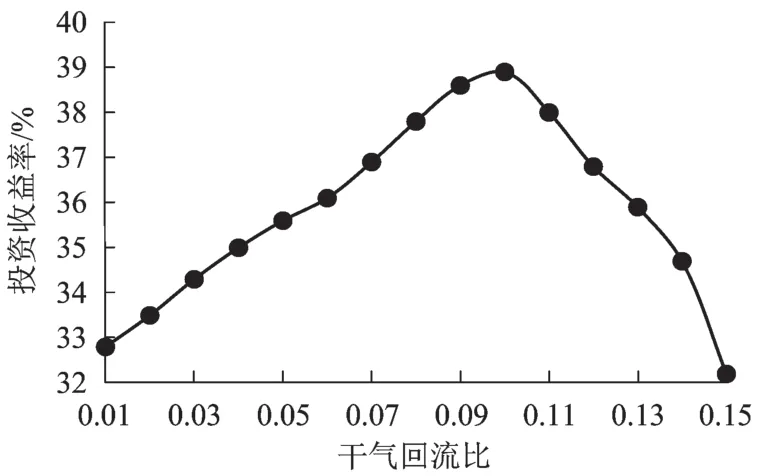

由图5可见:当干气回流比低于12%时,乙烷回收率基本随干气回流比的增加而线性增长;当干气回流比高于12%后,乙烷回收率随随干气回流比的增加变化不大。当干气回流比为9%时,乙烷回收率达到了95%,即达到了乙烷回收率95%以上的工艺指标。由图5还可见:压缩机功率随干气回流比的增加而一直呈线性增长的趋势。不同的干气回流比对外输气压缩机的功率影响较大,压缩机功率的增大将直接影响到装置投资,相应地也会影响投资收益率。干气回流比与投资收益率的关系见图6。

图6 干气回流比与投资收益率的关系

由图6可见:随着干气回流比的增加,投资收益率呈现先增长后下降的趋势,投资收益率存在一个最高点。当干气回流比为10%时,乙烷回收率达到96%,满足工艺指标要求,此时投资收益率达到最高。

3.4 RSV工艺适应性

RSV乙烷回收工艺适应原料气组成的范围较宽(包括贫气、富气),当采用膨胀机制冷工艺,原料气压力需大于4.0 MPa,按照上述初步优选的工艺参数,在保证较高收率(大于90%)的情况下,利用Aspen HYSYS软件模拟,能够适应原料气中CO2的体积分数为0.5%~2.5%,可通过提高脱甲烷塔压力、增加脱甲烷塔第二股进料的液量等方式防止CO2冻堵问题。

4 结论

1)合理确定脱甲烷塔的操作压力和操作温度是RSV乙烷回收工艺中提高乙烷回收率的关键。该RSV乙烷回收工艺中,脱甲烷塔操作压力为2.0 MPa、干气回流温度约-105 ℃。

2)低温分离器分离温度、膨胀比直接影响膨胀机选型和设备的平稳运行,同时也会对膨胀机制冷效率产生影响,需要结合膨胀机性能进行分析确定。该RSV乙烷回收工艺中,当低温分离器温度高于-45 ℃时,各压力下气相分率均大于85%,满足膨胀机出口对持液率的要求。

3)干气回流比是RSV乙烷回收工艺的关键参数,对装置收率和增压能耗影响较大,直接关系到装置的投资效益,需要综合考虑,多工况模拟优化,确定最佳回流比。该RSV乙烷回收工艺中,当干气回流比为10%时,乙烷回收率达到96%,满足工艺指标要求,此时投资收益率达到最高。