针对倾角仪、角度编码器及多面棱体的校准装置

2022-08-30陈浩刘闯邹文哲上海市计量测试技术研究院上海市在线检测与控制技术重点实验室上海大学机械工程与自动化学院

陈浩 刘闯 邹文哲 / .上海市计量测试技术研究院,上海市在线检测与控制技术重点实验室;2.上海大学机械工程与自动化学院

0 引言

数显角度仪校准装置是实验室进行角度测量时使用的主标准器,主要用于开展数显倾角仪、电子水平尺、角度规等数显角度测量设备的校准工作。该装置核心部件为圆光栅编码器,其测量范围0 ~ 360°,测量不确定度 2′′,分辨力达到 0.000 1°。校准工作参照的技术依据为JJF 1915-2021 数显倾角仪校准规范。

倾角仪作为测量角度的常用设备,是用于测量一个平面(或圆柱面)相对于水平面的倾斜角及平面(或圆柱面)之间夹角的仪器,包括采用电子倾角传感器的电子数显倾角仪和机械倾角测量机构的光学倾斜仪。光电式旋转编码器通过光电转换,可将输出轴的角位移、角速度等机械量转换成相应的电脉冲,以数字量输出(REP)。多面棱体是一种高准确度的标准器件,一般为正多面棱体。该器件常用于检定一些角度值误差,例如在检定光学分度台时能够测出齿轮的分度误差,分度头、测角仪等圆分度仪器的分度误差。同时,在高准确度的机械加工或测量中也可以作为角度的定位基准。

本文介绍一种角度校准装置,该装置可以实现多种被校仪器的校准功能。其采用高精度的圆光栅角度编码器,保证整个校准方法的校准准确度;设计一套能够适应各种规格倾角仪的不同装夹方式的夹具结构;此外,为角度编码器与多面棱体设计了一个通用的三面定位装置,实现对不同被校仪器的通用性。该校准方法具有操作简单、校准准确度高、适用性广泛等优点。

1 校准装置的机械结构

本校准装置主要是解决现有校准方法中所存在的人为误差,同时提供一种操作简单、使用便利的能够校准多种被校仪器的自动化校准方法。为了节省空间与成本,实现一机多用,该校准方法设置通用安装定位孔,在进行角度编码器校准时,可以正常工作;当要实现多面棱体校准时,可对角度编码器组件进行整体拆卸,对应预置孔位安装多面棱体组件。两个组件可以无障碍换装实现不同的功能。

1.1 校准装置整体结构

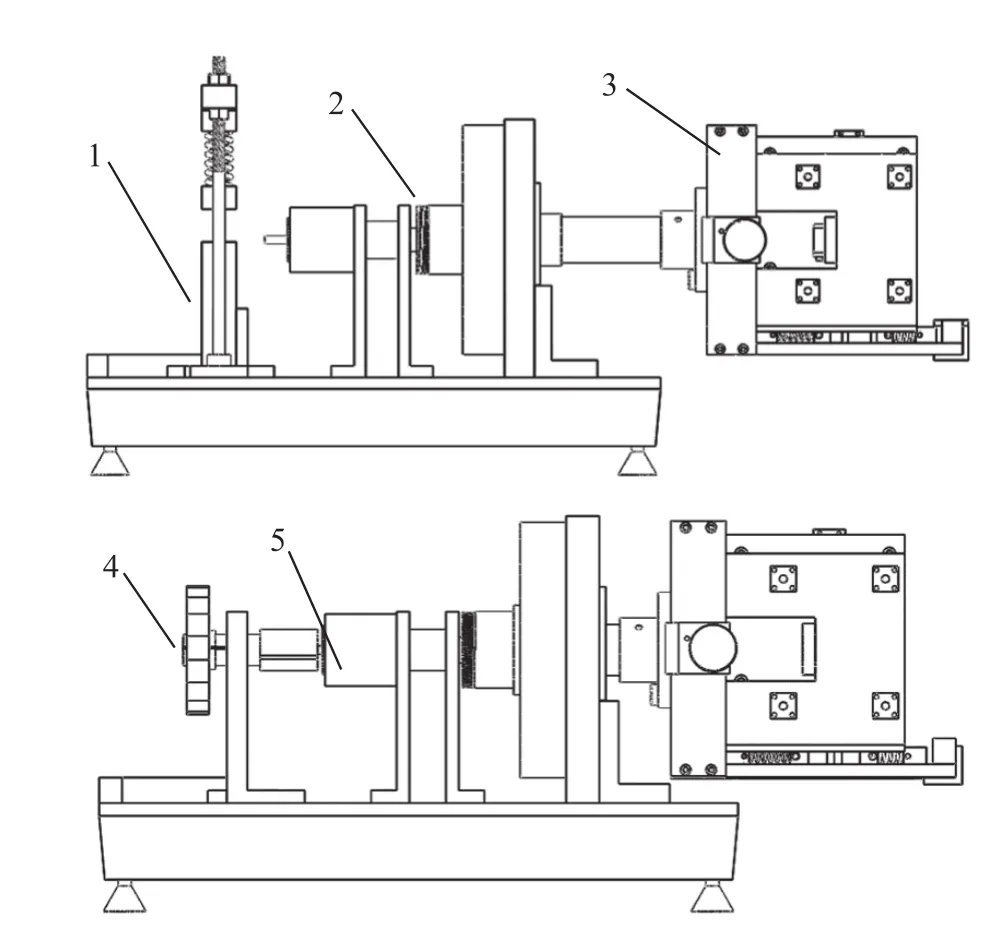

本校准装置的校准原理是利用高准确度标准器件校准检定低准确度器件。新型校准装置主要为一个整体平台,能够实现对倾角仪、多面棱体、角度编码器三种被校仪器的校准功能,适用范围广。平台的底座安装千斤顶,能够完全适应检测现场的临时固定与调平。本校准装置主要通过测量角度值,对倾角仪、多面棱体、角度编码器进行角度校准。校准装置主要分为倾角仪部分、多面棱体部分、角度编码器部分等。整体机械结构如图1所示。

图1 多功能校准装置机械结构

1.2 倾角仪夹具组件

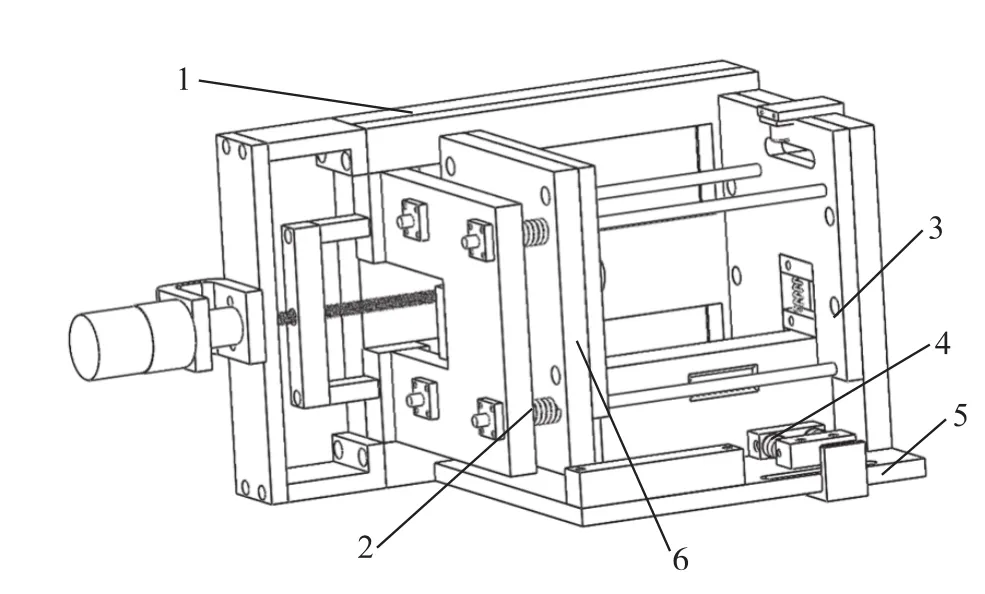

市场上的数显角度测量设备外形、尺寸多种多样,其中一部分有磁铁吸附功能,一部分只有简易的塑料外壳。而单轴和多轴测量设备的测量工作面也不尽相同。被测样品在测量过程中绕其工作轴转动,单轴测量设备可显示绕x轴转动时转过的角度β,双轴测量设备可同时显示绕x轴和y轴转动时转过的角度β和α。为应对实际测量的需求,夹具在沿y轴方向和垂直x-y平面的方向都可对样品进行固定。保证在校准时装夹方便,调整快捷,对中性强,适应各种尺寸类型的角度类仪器的装夹等特点。

本校准装置采用了一种用于倾角仪校准的夹具,包括:核心板(沿竖向设置)、托板(横向设置在核心板的底部,其上表面设置有两个水平弹簧滑块组件,分别从两侧面顶推倾角仪,形成夹持结构)、侧板(与托板的上表面垂直连接)、压板(与侧板并行)、压紧板(与压板的内侧面之间设置有多根顶推弹簧)、驱动机构(连接在核心板与压板之间,用于驱动侧板压板带动压紧板向侧板移动,以便压板以及侧板分别顶推倾角仪的两端形成夹持机构)、压紧板以及侧板设置有向下推压的且与托板配合形成夹持结构的竖向弹簧滑块组件。夹具组件中的侧压板驱动采用直流电机,通过增加一个控制压簧变形量的行程开关控制电机的起动与停止。

对不同规格、大小倾角仪的夹持采用左右夹紧的方式。该夹具可以从三个方向为倾角仪提供稳定的夹持力,且倾角仪两个端面可通过侧板配合活动的压板调节夹持力,使倾角仪得到稳定可调的夹持,并保证了不同放置方式(立式或卧式)倾角仪的夹持。机械结构如图2所示。

图2 夹具部件机械结构

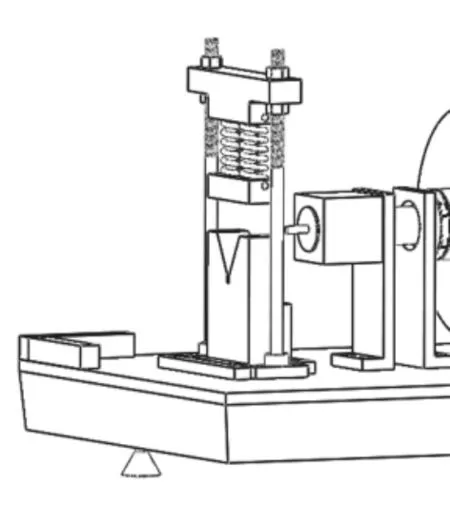

1.3 角度编码器组件

本校准装置含一种编码器校准装置,包括:编码器夹持机构,其中,顶面设置有V形槽的V形块,以及设置在V形块上方用于向下压紧被测角度编码器的压紧块;步进电机,其转轴的一端用于和所述编码器夹持机构所夹持的被测角度编码器的转轴同轴连接;基准角度编码器则通过驱动轴与该步进电机转轴的另一端连接。角度编码器机械结构如图3所示。本装置可适用多种规格的被测样品,同时实现校准过程的自动化。对于不同规格角度编码器的校准,设置了不同规格高度的V形块,同时保证编码器旋转轴与前端步进电机、高精度编码器同轴度,以达到减少误差并且校准不同规格角度编码器的设计要求。

图3 角度编码器机械结构

将高精度角度编码器与被测角度编码器的转轴连接同轴,同步、顺滑旋转,对比两个角度编码器的示值,计算被测角度编码器的分度误差。

1.4 多面棱体组件

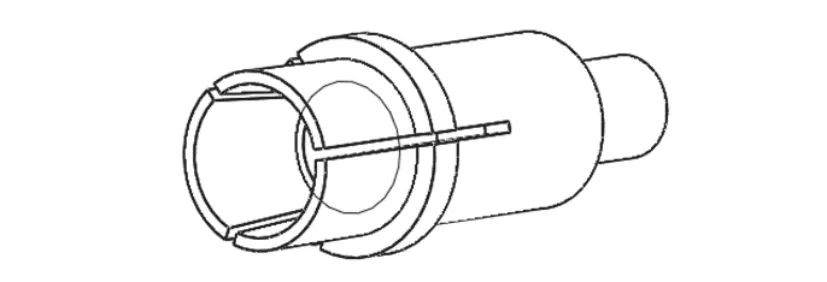

本校准装置含一种多面棱体校准装置,包括:膨胀芯轴,包含套筒以及锥形螺栓,套筒的第一端与多面棱体的中心孔相适配,分为若干膨胀片,当锥型螺栓旋入套筒时撑开各膨胀片,以胀紧固定多面棱体;步进电机,其转轴的一端与膨胀芯轴同轴连接;基准角度编码器,通过驱动轴与上述步进电机转轴的另一端连接。膨胀芯轴通过旋扭锥形螺栓调节膨胀的胀紧力,保证多面棱体与驱动轴的同轴度,减少校准误差。图4为膨胀芯轴,图5为锥形螺栓。

图4 膨胀芯轴

图5 锥形螺栓

该校准方法采用直接测量法,选用伺服电机或步进电机驱动,减速齿轮机构将电机的转速降低后经传动装置到达圆光栅编码器,实现角度定位。将编码器、夹具和被校仪器固定到同一根传动轴,从而消除编码器与倾角仪转动过程中的相对误差。将同轴旋转过后的高精度绝对式编码器的示值与摄像头识别的倾角仪示值进行对比校准;同理,可将同轴旋转过后的角度编码器的示值与高精度绝对式编码器的示值进行对比校准;多面棱体的校准采用自准直仪和高精度编码器作为标准器,测量时使棱体的回转中心与校准装置的回转中心重合,同时调整自准直仪的光轴垂直于校准装置的回转轴线。以24面棱体为例,标准棱体将圆周分划为24个角。将装置测得的数据与自准直仪的示值比较得到24个偏差。

2 自动校准过程与控制

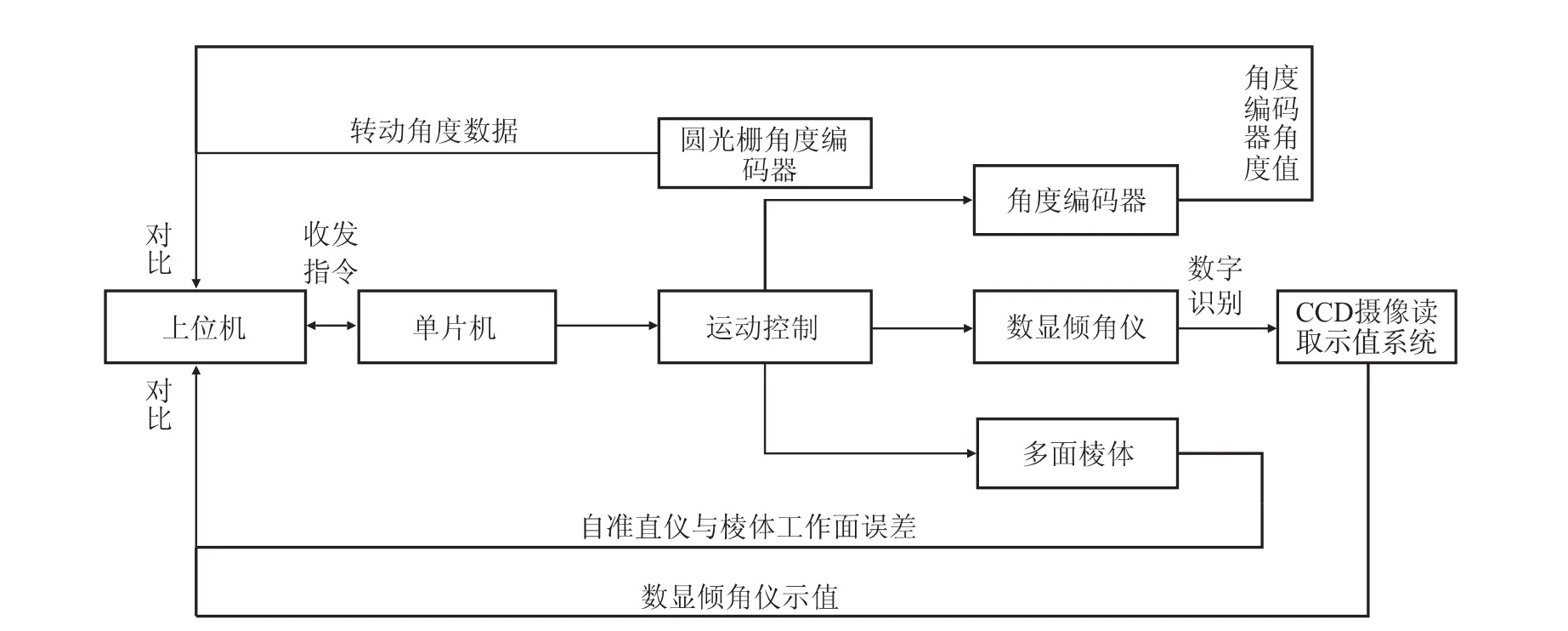

本校准装置实现计算机端控制,传动装置由电机驱动,并通过摄像头实现自动读取示值功能。主要流程结构如图6所示。

图6 校准装置结构框图

2.1 分度与驱动元件的选择

步进电机是数字控制电机,它将脉冲信号转变成角位移,即给出一个脉冲信号,步进电机就转动一个角度。电机的总转动角度由输入脉冲数决定,而电机的转速由脉冲信号频率决定。步进电机的驱动电路根据控制信号工作,控制信号由单片机产生,应用步进电机的细分实现对角度编码器的调节。

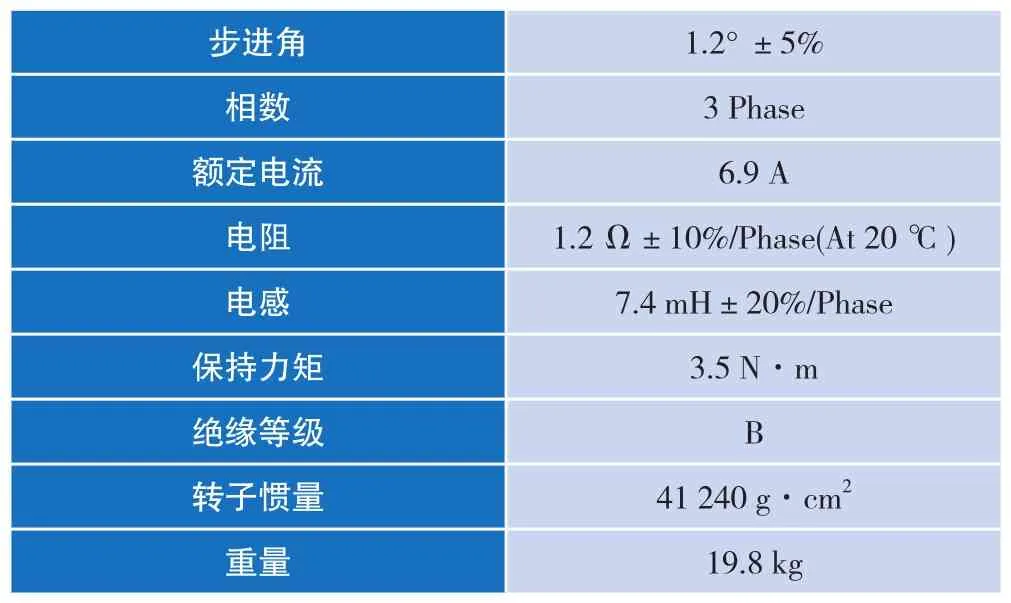

计划选用三相步进电机,步距角为1.2°。将步进电机与驱动器进行配合工作,可以对步进电机的旋转角度进行控制,设置细分倍数,获得相应整数的脉冲数。

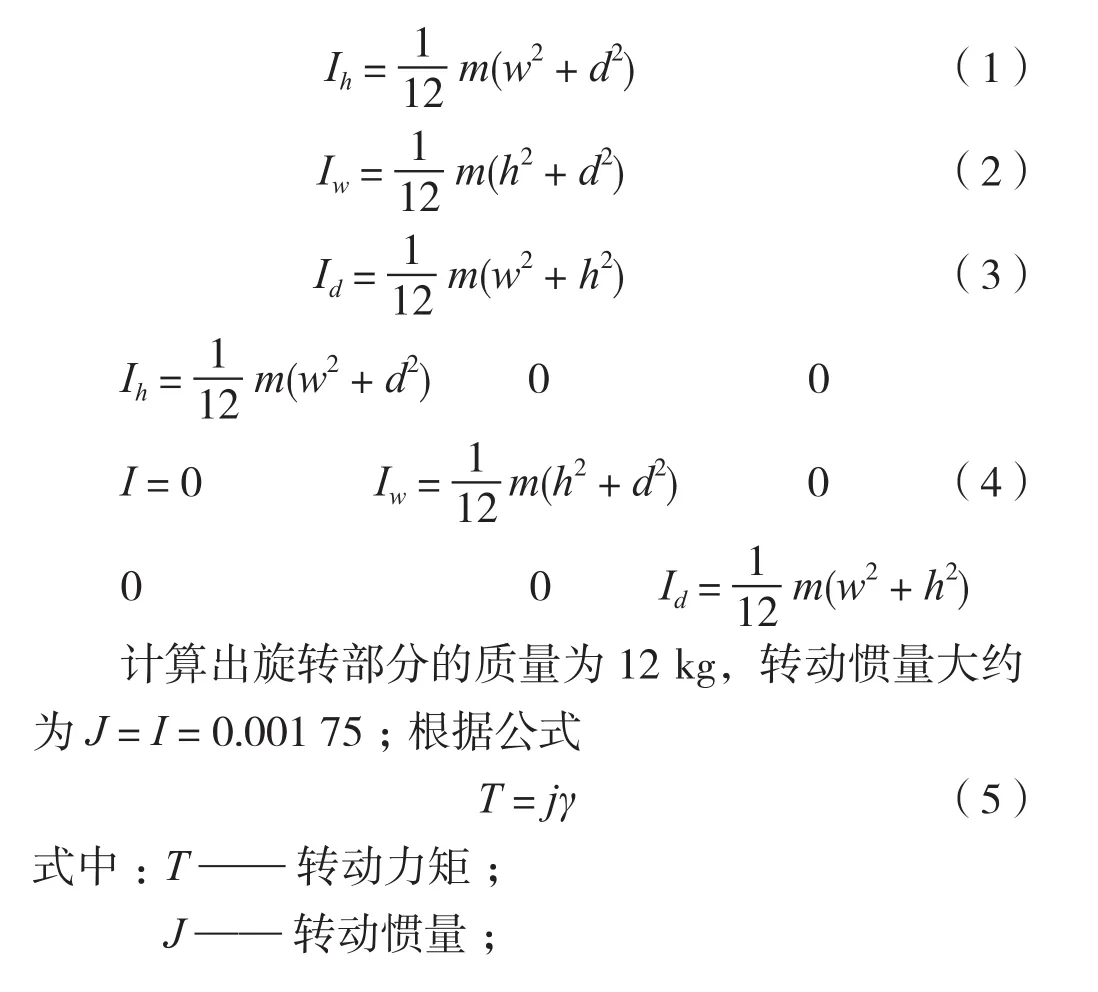

根据校准装置机械结构,电机的主要负载为支撑夹具部分的旋转运动。将夹具部分等效为一个实心长方体,根据公式计算转动惯量

设定步进电机加速运行过程为 1 s,则角加速度为 1.57 rad/s2,所需力矩为 0.847 8 N/m。同时根据其负载情况,总力矩等于惯性力矩和负载力矩的总和。根据力矩对步进电机选型,选用型号如表1所示。

表1 步进电机参数

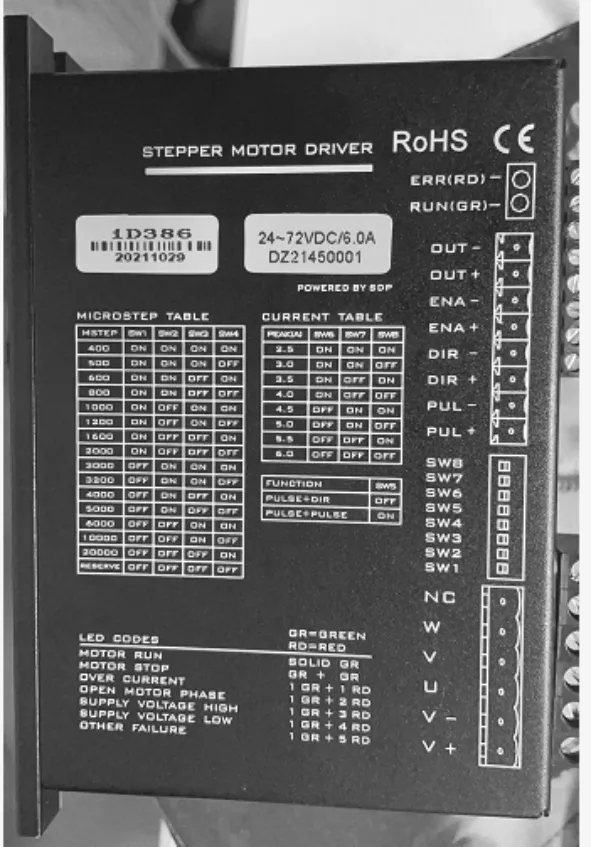

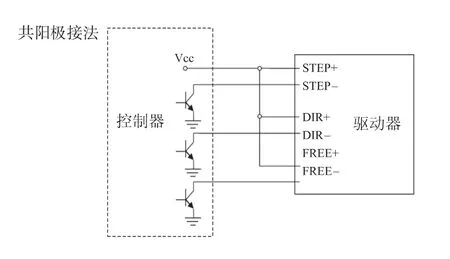

步进电机驱动器是一种将电脉冲转化为角位移的执行机构。当步进电机驱动器接收到一个脉冲信号,驱动步进电机按照设定的方向与高精度编码器的光栅细分转动一个固定的角度,称为步距角,步进电机的旋转是以固定的角度一步一步运行,所以可通过控制脉冲数控制角位移量,达到准确的定位,而且可以通过控制脉冲频率来控制电机转动的速度和加速度,从而实现对步进电机所驱动的机构达到调速的目的[5]。选用型号为iD368的驱动器(如图7)与步进电机进行配合工作,步进电机与驱动器采用共阳极接法 (如图8)。

图7 驱动器型号

图8 共阳极接法

2.2 上下位机通信

上位机与下位机之间的通信,是采用LabVIEW软件对上位机进行软件编写,应用单片机对直流电机或步进电机控制下位机,并将角度编码器与倾角仪的数据发送到上位机,对数据进行采集处理。对于有输出数据接口的倾角仪,直接用数据线与上位机进行连接,对于没有输出接口或有输出接口但不开放的倾角仪,用摄像头采集显示屏图像,并设计算法,识别图像中的数据。

单片机与计算机(上位机)的通信通过单片机串口与计算机的外扩接口之间的连接来实现。通过LabVIEW软件向单片机发送信号指令,单片机在接受指令以后,根据信号控制电机的驱动模块,进而控制驱动电机的运动。

3 结语

本文设计了一个自动化便携式的对三种对象即倾角仪、角度编码器、多面棱体一体化的校准装置,实现了从手动校准到自动化校准,利用圆光栅编码器高分辨力、高准确度的特性,满足高准确度测量设备的校准需求,减少了倾角仪、角度编码器及多面棱体的校准误差,缩减了送检时间和送检成本。