页岩气管道内腐蚀预测模型研究

2022-08-30毛颖赵飞夏大林谷坛刘杰胡敏梅海粟

毛颖,赵飞,夏大林,谷坛,刘杰,胡敏,梅海粟

1.中国石油浙江油田分公司;2.中国石油天然气股份有限公司规划总院

0 引言

近年来,油气管道安全与环保的压力与日俱增,油气田管道的腐蚀问题一直是引起管道失效的主要原因之一。如何掌握管道的内外腐蚀状况和腐蚀缺陷,及时采取有效的治理措施消除管道失效风险是控制管道失效的关键,也是管道完整性管理的重要环节。特别是如何针对无法开展内检测的管道进行内腐蚀缺陷分析,一直是人们关注的焦点。内腐蚀评价就是分析内腐蚀缺陷的重要方法之一,目前已经研发出了针对腐蚀的预测软件,但是由于输送介质、运行参数等条件的变化,其预测结果与实际腐蚀情况的差异较大,无法满足实际应用需要。本文以页岩气集输系统管道为研究对象,结合页岩气输送介质的组成及特点分析,从腐蚀预测软件的选择和模型修正研究入手,开展系统研究,形成了一套适用于页岩气集输系统管道内腐蚀预测的方法,实现了页岩气管道腐蚀敏感区域预测的高符合率,达到了预测壁厚损失与实际壁厚损失基本保持线性规律的良好效果,预判了集输管道的内腐蚀状况,对于及时采取针对性维修维护措施、指导腐蚀方案设计、提高集输管道完整性管理水平提供了技术支持。

1 初始内腐蚀评价模型选择

针对不同腐蚀介质或工况,目前存在多种计算模型,DeWaard 95腐蚀速率预测模型、NORSORK M506腐蚀速率预测模型等运用较为广泛。多种腐蚀速率模型在不同参数条件下,预测准确性也会发生变化。

NORSORK M506模型作为经验模型,适用于温度20~150 ℃,CO2/H2S>500,pH值为 3.5~6.5。模型优点为注重腐蚀产物膜,考虑了缓蚀剂、剪切力、乙二醇等腐蚀因素,对 pH值更敏感,在较高温度和 pH值的工况下,预测的腐蚀速率较低。其可以用于预测材料的均匀腐蚀速率,但材料出现局部不规则情况时(如出现点蚀、台地状腐蚀等),预测结果往往也低于实际情况。

DeWaard 95模型作为半经验模型应用较为广泛[1]。该模型基于腐蚀失重试验建立,模型中包含了与流速无关的腐蚀反应动力学过程和与流速相关的传质过程,温度低于 90 ℃时该模型与环流试验结果吻合得较好。DeWaard 95腐蚀速率预测模型主要考虑了腐蚀速率与垢、pH值、温度、二氧化碳分压之间的关系。其理论基于无氧的 CO2和水溶液中碳钢的腐蚀速率由阴极反应析氢动力学控制,并根据实验结果提出了碳钢及低合金钢的 CO2腐蚀速率计算模型。

结合页岩气生产特性,造成页岩气生产管道腐蚀的主要原因是CO2、SRB细菌(硫酸盐还原细菌)、Cl-的协同腐蚀作用,CO2溶于管壁表面的液膜,产生酸性腐蚀环境,CO2与Fe发生电化学腐蚀反应,形成点蚀坑,并产生 Fe2+,SRB细菌将水质中的硫酸根离子转变为H2S,与Fe2+结合生成FeS、FeS2,并在Cl-的促进作用下,造成管道腐蚀穿孔。

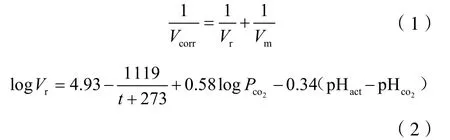

目前没有以CO2、SRB细菌、Cl-为腐蚀机理的计算模型,分析研究各计算模型适用工况、腐蚀因素权重等因素,为提高预测准确度,选择DeWaard 95模型作为本次计算初始模型[2],该模型表达式为:

式(1)~(4)中:Vcorr——腐蚀速率,mm/a;Vr——反应速率,mm/a;Vm——传质速率,mm/a;t——介质温度,℃;Pco2——CO2分压,MPa; pHact——实际pH值,无量纲;pHco2——CO2饱和溶剂的pH值,无量纲;vl——介质的液相流动速度,m/s;d——管道直径,m。

2 内腐蚀模型修正与评价

2.1 页岩气腐蚀特点

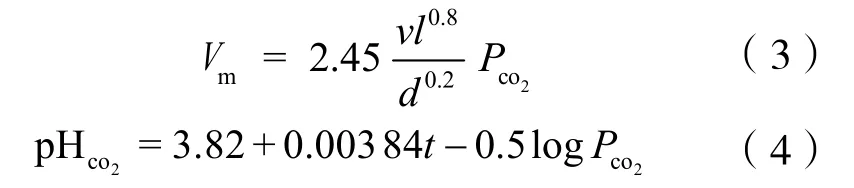

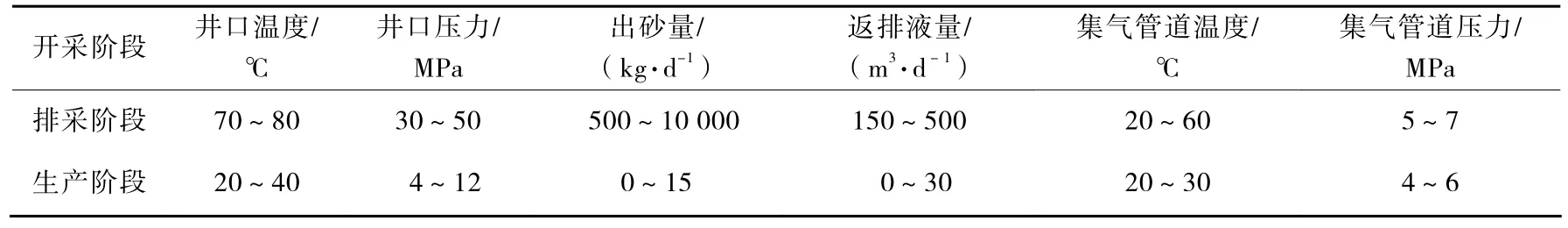

页岩气集输系统腐蚀问题主要集中在压裂施工结束后的排采和生产两个阶段。排采期一般持续 1至3个月,生产期持续至井寿命结束。两个阶段腐蚀特点不尽相同。

排采阶段相对较短,主要目的是为了释放压入井下的游离砂与游离水,从而获得稳定的页岩气产量。排采阶段具有高温、高压、高产量、高液量的特点。高压、高砂量条件下,砂粒对地面排采流程介质流态突变部位进行持续冲刷腐蚀,短时间内可击穿排采流程的弯头、三通、阀门等部件,或造成阀门内部结构损坏。同时,高温、高液量条件下平台分离效率不理想,大量返排液进入集气管道滞留积液造成集气管道电化学腐蚀,致使管道腐蚀穿孔失效。

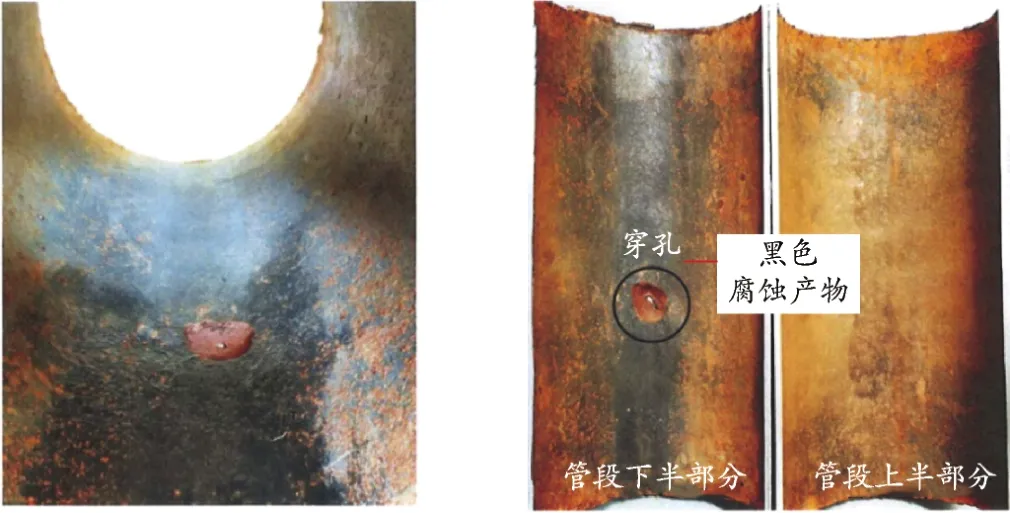

页岩气生产阶段至井寿命结束,可分为生产初期(产气量较高、产水量较大、产气量下降较快、少量出砂)、生产平稳期(产气量和产水量相对稳定、基本不出砂)和生产后期(产气量小、产水少、不出砂)。生产阶段主要表现为集气管道内局部积液造成的集气管道电化学腐蚀,致使管道腐蚀穿孔失效,失效形貌见图1。页岩气各阶段生产特点见表1,页岩气各阶段腐蚀特点见表2。

表1 页岩气各阶段生产特点

表2 页岩气各阶段腐蚀特点

图1 某页岩气管道腐蚀穿孔形貌

2.2 内腐蚀评价管道基本信息

2.2.1 管道参数

该页岩气集气管道规格为Φ219.1 mm×6.3 mm,材质为L360Q钢,于2016年9月投产,防腐层为三层PE,设计压力8.0 MPa,管道设计总长为5.4 km。

2.2.2 介质属性

页岩气甲烷含量约98.7%、氮气含量约0.5%、乙烷含量约0.5%、管道二氧化碳平均分压约0.25%,密度为0.71 kg/m3,高位发热量为38.6 MJ/m3,低位发热量为34.8 MJ/m3,不含H2S。

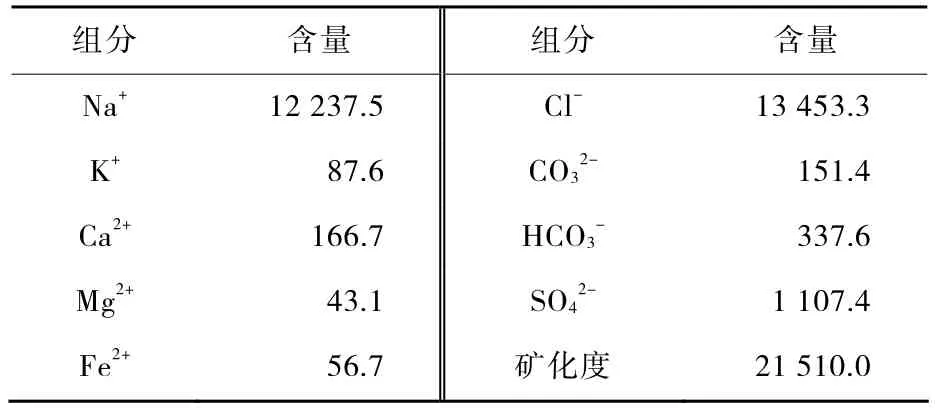

水质分析报告显示,共含有 Na+、K+、Ca2+、Mg2+、Fe2+、Cl-、CO32-、HCO3-、SO42-共9种离子(含量见表3),pH值为6.0~7.4,电导率约为38.5 ms,主要水型为氯化钙(CaCl2)、碳酸氢钠(NaHCO3)、硫酸钠(NaSO4),矿化度为21 510 mg/L。

表3 页岩气管道水质组分表 单位:mg/L

细菌监测结果显示,水样中腐生菌含量为250 000个/mL,铁细菌为600个/mL,硫酸盐还原菌为850个/mL,ORP(氧化还原电位)为-206 mV。

2.2.3 运行数据

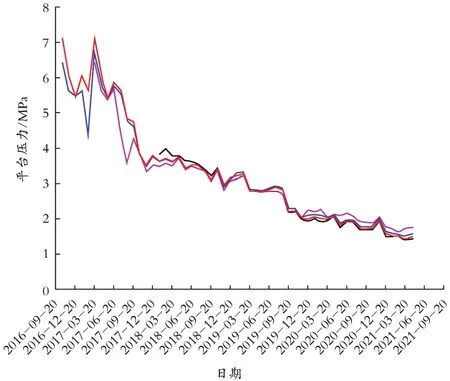

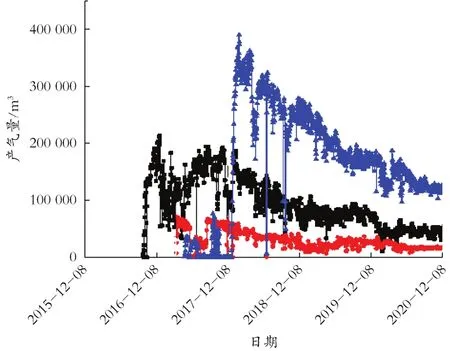

页岩气在生产过程产气量递减明显(详见图2、图3),生产初期管道运行压力为6~7 MPa,单井产量为 10×104~15×104m3/d,低压低产期运行压力1.5~2 MPa,单井产量为 2×104~3×104m3/d。

图2 井口压力递减曲线

图3 产气量递减曲线

2.2.4 管道代表性分析

目标管道于2016年9月正式投产,是油气生产单位矿权所辖范围内较早开采的页岩气井,结合该井前期钻井取心、井壁取心、气测录井及地层测试等地质信息,该管道地质环境具有普遍代表性。

根据目标管道基础数据收集与整理,管道内介质组分、水质组分等介质属性同于其他页岩气管道,管道介质成分具有普遍代表性。

管道材质为L360Q钢,与区域内其他管道材质相同,页岩气腐蚀载体相同。

目标管道敷设于川南山区,管道高地彼伏,敷设环境与该片区其他页岩气管道相同。

2.3 评价模型修正及结果分析

De Waard 95模型考虑了温度、二氧化碳分压、pH值、管径及气体流速对腐蚀的影响[3-4]。该模型最终计算的腐蚀速率包括两个部分:Vr和Vm,其中Vr为传质速率,与温度、二氧化碳分压、pH值有关;Vm为反应速率,与气体流速和管径有关。该模型适用于温度10~80 ℃,二氧化碳分压0.6~2 MPa的管道腐蚀计算。模型没有考虑输送压力对腐蚀的影响,对于落差较大的管道,其腐蚀计算会出现较大误差;同时模型着重考虑二氧化碳腐蚀,现场管道输送介质二氧化碳含量较低。

由于原 DeWaard 95模型较目标管道腐蚀机理存在差异[5-6],需修正适用于目标管道的腐蚀速率预测模型,因此引入修正因子。由于目标管道输送介质含有固体颗粒导致管道倾角处可能出现冲刷,导致壁厚较薄,从而将管道倾角作为腐蚀主要影响因素之一;结合目标管道地处川南山区,管道敷设地形起伏波动明显,管道气体流速变化较大的情况,将管道内气体流速作为影响腐蚀速率的另一个主要因素。

综上,主要考虑因素为管道倾角、气体流速[7-8]。修正后的管道腐蚀速率计算公式如下:

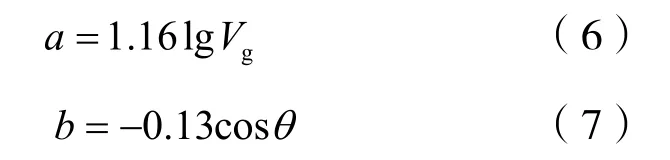

修正因子a、b为:

式中:Vc′orr——修正后腐蚀速率,mm/a;Vg——气体流速,m/s;θ——管道倾角,°。

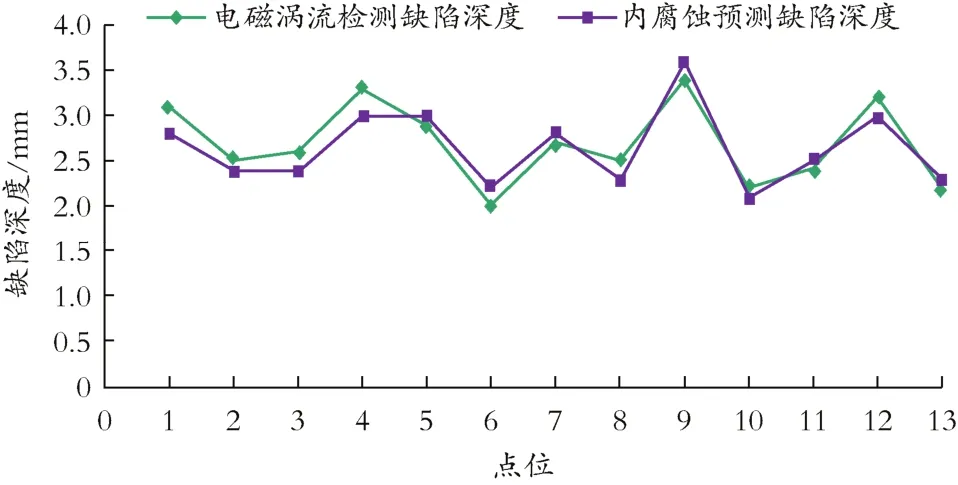

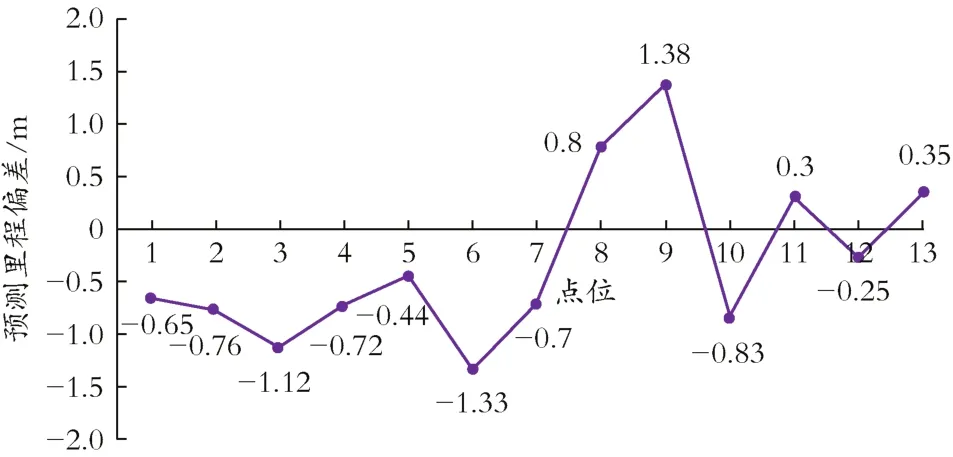

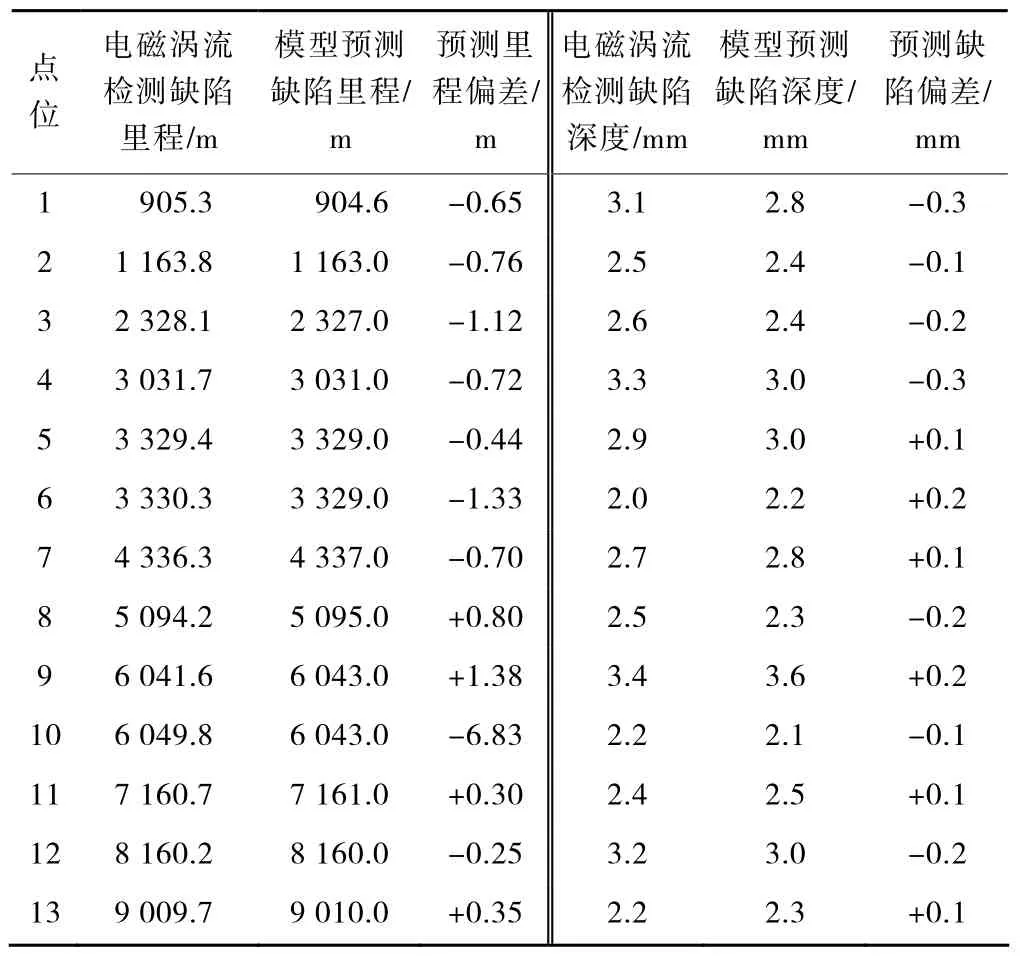

为验证以上计算模型的有效性,运用该模型计算了B管道(页岩气集输管道)的腐蚀风险点与腐蚀速率,并与B管道2021年完成的电磁涡流检测数据进行对比。修正后的预测模型与电磁涡流检测结果进行对比(见表4)发现:在13个不同点位上,电磁涡流检测与模型预测里程偏差最大值为 1.38 m,最小值为0.3 m;在缺陷深度上,电磁涡流检测与模型预测缺陷偏差最大值为0.3 mm,最小值为0.1 mm。由于B管道与目标管道同属一条管道,输送介质相同、缓蚀剂加注制度与类型相同、腐蚀环境类似,认为修正后的模型同样适用于目标管道。不同点位的电磁涡流检测与模型预测缺陷深度结果对比曲线见图4,预测里程偏差曲线见图5。

图4 B管道不同点位的电磁涡流检测与内腐蚀预测缺陷深度对比曲线

图5 B管道不同点位的预测里程偏差曲线

表4 B管道模型计算数据与电磁涡流检测数据对比

2.4 评价结果验证分析

2.4.1 腐蚀计算

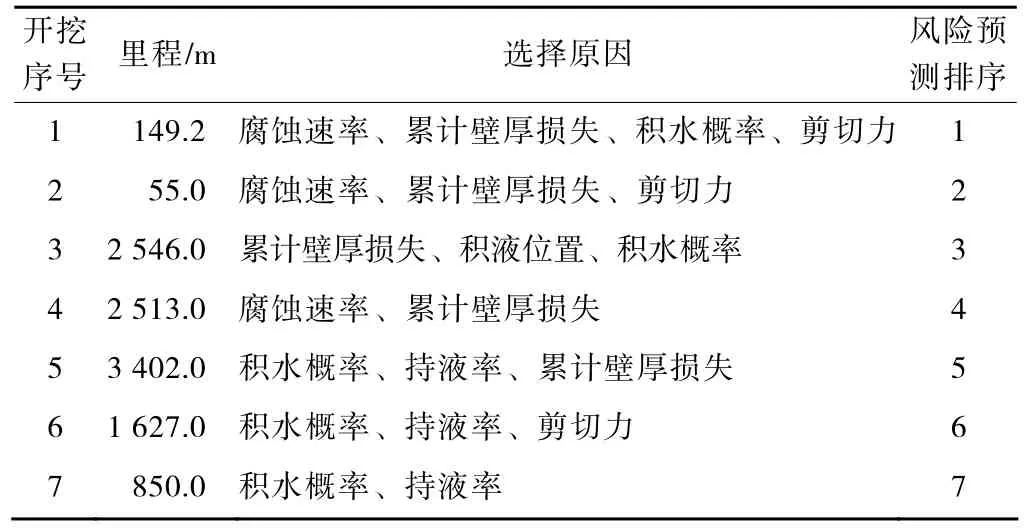

利用已修正的腐蚀计算模型对目标管道开展腐蚀计算,结合管段的流型、积水概率、持液率、腐蚀速率、累计壁厚损失等特征参数,选取7处开挖点,具体信息见表5。

表5 内腐蚀风险点汇总

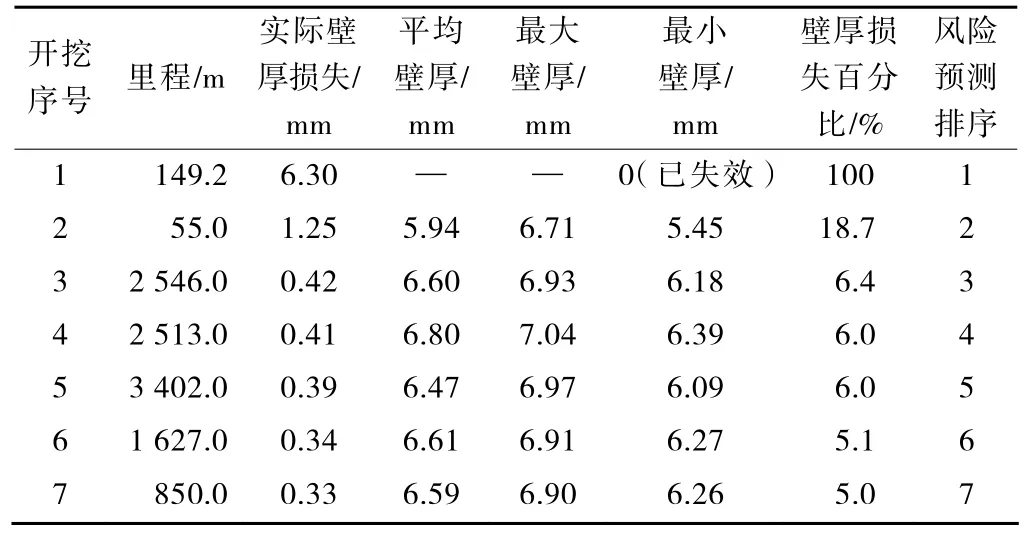

2.4.2 腐蚀检测

经低频超声导波对开挖管道裸露段缺陷筛查及定位、C扫描测定剩余壁厚、B扫描复测,7处开挖点实测最小壁厚为5.45 mm(除已失效),最大壁厚7.04 mm,最大腐蚀深度1.25 mm,7处开挖点壁厚检测情况见表6。

表6 管道壁厚腐蚀检测情况

2.4.3 腐蚀高风险点分析

开挖验证表明腐蚀高风险点为里程 55 m和里程149.2 m处,两处位置的腐蚀主控因素不同。管道55 m处是起点平台出站后管道中心线发生偏转、倾角发生明显变化的第一个位置。由于生产前期产气量、产水量都较大,其中特别是液体对管道内壁产生的剪切力影响更大,因此这个位置冲刷腐蚀为主,现场的开挖验证结果也表明此处是弯头大面腐蚀,随着生产阶段的变化,产水量逐渐减少,在2019年底产水量接近于0,腐蚀速率也随之降低。

管道149.2 m处是起点平台出站后的第一个低洼处,液态水在此聚集,水是发生腐蚀的必要条件,而流动气体具备的携液能力又会将一部分水带走。因此在正输工况(2018年全年)下由于起点平台产水量大,有很大一部分液体残留此处,腐蚀速率较高;而在2018年底反输工况时,由于中间平台反输的气量比起点平台正输气量更少,天然气携液能力差,腐蚀速率达到最大值;在2019年,末端平台反输,更多的气反输进入该段管道,携液能力大幅提高,并且生产进入后期,进入管道的水也更少,因此腐蚀速率逐渐降低至稳定水平。

2.4.4 有效性评价

对管道全线 5.4 km管道累计壁厚损失进行预测,选取7处(涵盖最大壁厚损失和最小壁厚损失点)开展直接检测。结果表明,目标管道腐蚀敏感区域预测符合率较高,同时预测壁厚损失与实际壁厚损失基本保持线性规律,判断管道内腐蚀直接评价有效。

3 结论

通过优选腐蚀预测模型、模型修正、模型验证后,对某页岩气管道的腐蚀风险点进行了预测。结合直接检测结果,表明修正后的模型比现有典型的腐蚀预测模型有更高的准确度,预测效果较好,能完成对类似工况条件下的湿气集输管道腐蚀风险点的预测,可以在该油田页岩气集输管道推广运用。

以初始模型考虑的腐蚀因素为基础,通过对初始腐蚀预测模型添加修正因子,弥补初始模型中管道倾角、气体流速、沿线温度对腐蚀的综合影响,从而提高模型的准确性和适应性。结合电磁涡流内检测数据和开挖直接检测,发现修正后模型对目标管道的腐蚀敏感区域预测符合率较高,同时预测壁厚损失与实际壁厚损失基本保持线性规律,对判断管道内腐蚀直接评价有效。

国内主要气田开始进入开采中后期,天然气中腐蚀性介质的含量逐渐增加,管道的内腐蚀状况加剧。应重视内腐蚀评估方法的研究与应用,该方法对补充管道内检测方法、保障油气田管道本质安全、延长使用寿命、提高管理水平,助力油气田公司提质增效和高质量发展有借鉴意义。