超临界二氧化碳输送中的增压问题分析

2022-08-30吴全沈珏新杜小均李育天张景昕艾勇

吴全,沈珏新,杜小均,李育天,张景昕,艾勇

1.中国石油天然气股份有限公司规划总院;2.国家管网集团西南管道有限责任公司重庆输油气分公司;3.中石化石油工程设计有限公司北京分公司

0 引言

发展低碳经济是应对全球气候变化的重要举措,目前国际社会已经形成共识,包括中国在内的世界主要国家已经明确提出了碳达峰和碳中和目标。在此背景下,减少以二氧化碳为主的温室气体排放便成为本世纪一个重大的工程学挑战。实现这个目标的方法之一是将 CO2捕获、收集,经过处理后输送到地下封存或用于提高油田采收率等,即CCS/CCUS(碳捕集与封存/碳捕集、利用与封存)技术。在 IEA(国际能源署)发布的报告可持续发展情景中,全球将于 2070年实现净零排放,届时CCS/CCUS对累计碳减排的贡献占比将达15%[1]。

CO2输送在 CCS/CCUS系统中是实现源汇匹配的重要纽带,是实现 CCS/CCUS大规模工程化应用的关键技术环节。CO2输送的相态根据具体条件不同可以是气态、超临界态、液态或者固态,较天然气输送的相态更为复杂。CO2增压方式跟输送压力需求有关,反过来又决定了输送系统投资、能耗和效率,由于终端注入或封存压力需求一般较高,在大规模 CO2输送中通常会将 CO2气体增压至超临界或密相状态,这样更加经济高效。由于 CO2介质的特殊性质以及含杂质的影响,CO2增压面临的技术挑战也有别于天然气,超临界增压过程往往使用压缩机和泵的组合,并结合外部条件进行压缩热能回收利用和水分脱出,以达到 CCS/CCUS系统成本、能量优化的目的。

目前在中国,CO2超临界输送还处于起步阶段。本文主要从 CO2流体的热力学性质、常用的增压方案、增压过程中水分的脱出、增压设备的特点及适用性,以及设备国产化情况等方面进行初步分析,以供读者参考。

1 二氧化碳的热力学性质

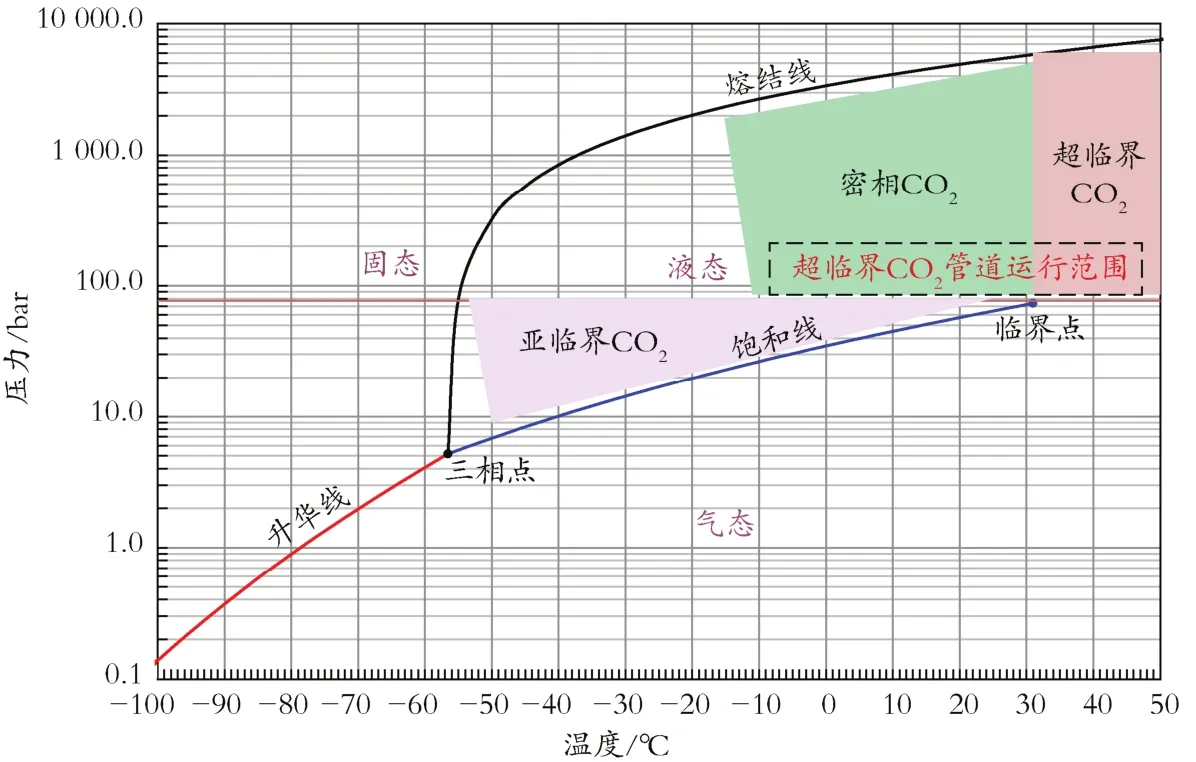

纯净的 CO2是无色、无味、无毒、不可燃的物质。纯CO2的三相点为0.52 MPa、-56 ℃,临界点为7.38 MPa、31.1 ℃。当高于临界点压力和温度时,CO2处于超临界状态(见图1,图中1 bar=105Pa),此时,CO2具有液体的密度、气体的黏性和压缩性。当 CO2压力高于临界压力而温度低于临界温度时,处于密相状态(液态),有时也统称为超临界态。位于饱和线上方、临界压力下方的区域称为亚临界区(液态)。当整条管道输送过程全部处于超临界和密相状态,运输是最有效率的。

图1 纯CO2的相态图

当前烟道气中主流的 CO2捕集方式有燃烧前捕集、燃烧后捕集、富氧燃烧捕集3种,各方式捕集的 CO2通常都含有杂质气体[2]。不同杂质对 CO2的相行为影响不同,除了H2S以外,其他杂质的存在明显拓宽了相包络线范围,使得气液两相区扩大。SO2、NO2、H2S会提高 CO2混合物的临界温度和压力,H2、N2、O2、CO、Ar和 CH4的存在会提高临界压力并降低临界温度[3],使得气相区域向低温和高压进一步扩展,因而需要更高的输送压力和压缩功耗以避免管道进入两相流。

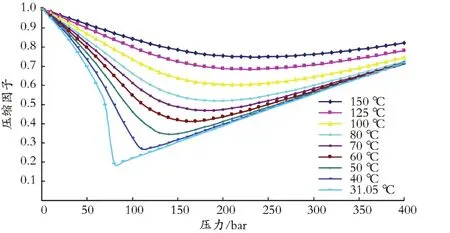

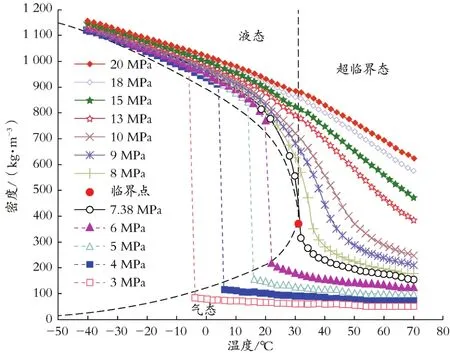

CO2的压缩因子随温度升高而增加;当压力较低时,随压力的升高而降低;当压力较高时,则随压力的升高而增加。在温度低于50 ℃,压力6~18

MPa范围时,CO2具有较小的压缩因子以及对压力、温度变化的较高敏感性(见图 2)。此外,CO2的热物性参数如密度(见图3)、黏度、导热系数、比热容等在近临界区域会发生剧烈变化。这使得 CO2泵和压缩机热力学性能的准确预测具有相当复杂性。有研究表明现有的通用状态方程中PR、GERG-2008等适用于 CO2热物性预测[4],基于通用方程,一些学者和研究机构对近临界区热物性方程也在不断进行局部优化以改善计算精度。工程上一些商业化的计算软件如NIST(美国国家标准与技术研究院)的REFPROP、AspenTech(艾斯本技术有限公司)的Aspen Plus等广泛应用于 CO2热物性计算。然而对于含杂质 CO2混合物的热物性计算,仍需要进一步的研究优化。同时,进一步加大适应含杂质 CO2超临界输送增压设备实验平台建设和实验研究也必不可少。

图2 纯CO2压缩因子变化图

图3 纯CO2密度变化图

2 二氧化碳增压方式

来自工业过程释放的烟道气量大面广,是最主要的 CO2排放源,这类碳源常常为中低浓度,接近常压。

当前主流的 CO2管道输送方式主要包括气相输送和超临界输送两种。气相输送压力一般不高于4.0 MPa,主要适用于小输量输送,通常采用压缩机直接增压。超临界输送压力一般不低于临界压力的1.1倍,以保证管道内流体处于单相状态,避免两相流导致的压力波动。如,北美地区在运行的CO2管道一般采用超临界态输送,压力控制在8.8~18.6 MPa[5]。海底管道远离人口密集区,可能达到更高的压力。

根据吸入和排出工况不同,压缩机和泵均可用于CO2增压。压缩机需要流体保持气态或超临界态,泵则需要流体保持液态或超临界态,不管是压缩机还是泵,两相区都是需要避免的。通常情况下,在吸入压力高的管道中间站和最终注入增压中,泵送更有经济性;而首站需要从常压或低压气态增压到超临界态,此时可以选择压缩机组合,也可以选择压缩机加泵的组合;泵一般用于最后一级增压。

针对首站压缩的最后阶段,什么条件下开始使用泵而不是压缩机业界存有争议,具体项目实践上建议进行技术经济综合比选确定,最小化的目标函数可以是总压缩功率、全周期总成本或每单位质量的 CO2再注入地下成本。优化中要考虑的约束条件包括可用冷却功率、总占地面积、热回收时的冷却温度(假如有余热回收利用条件),以及压缩机和泵可能的工作范围和不同工作点。根据相关经验,当管道所需压力超过13 MPa,建议在最后一级压缩考虑采用泵而不是压缩机,增压系统可获得5%~15%的功耗节省[6]。下面重点对首站增压的3种典型方案进行简要分析。

2.1 压缩机组合方案

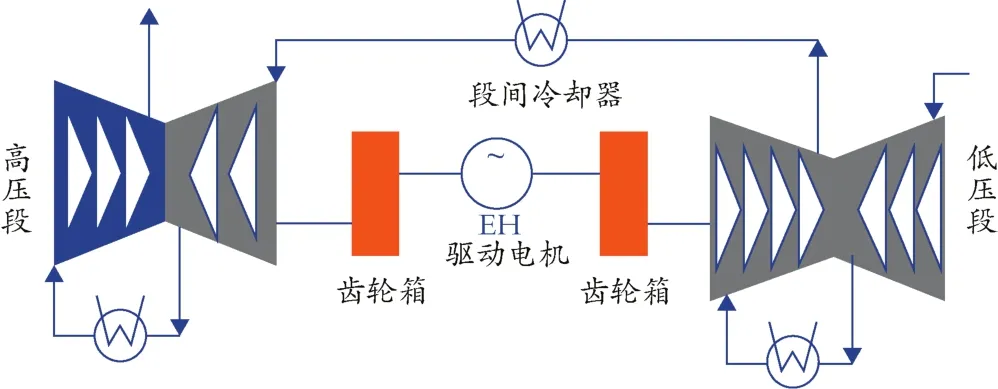

采用低压压缩机和高压压缩机组合,分段逐级增压至管道所需压力。由于总的压缩比往往高达100~200,为了提高压缩机效率,采用级间或段间冷却以降低气体温度是必要的。如,GE(通用电气公司,现将油气业务剥离到贝克休斯公司)为澳大利亚高更LNG(液化天然气)项目的CCS项目(简称高更项目)提供的压缩机组,采用了两组四段12级增压,采用传统筒式离心压缩机设计,低压组与高压组分别布置于驱动电机两端,采用空气冷却方式,设置了3个中间冷却器和1个后冷却器(见图4),这些冷却器位于压缩机模块的顶层[7]。

图4 高更LNG项目CO2压缩机简图

2.2 压缩机(至超临界)+泵组合方案

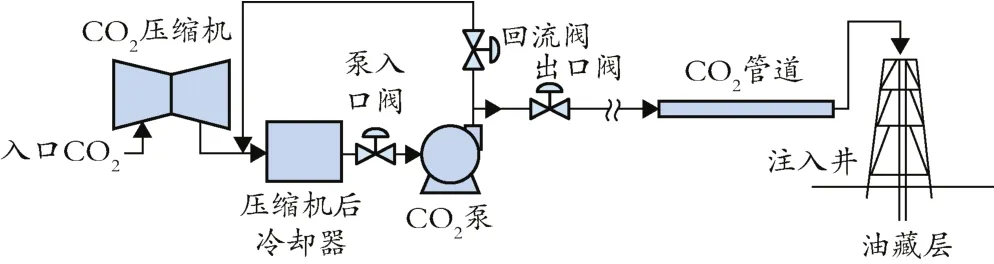

通过压缩机将 CO2流体首先增压至临界压力之上,经后冷却器换热之后,流体密度进一步增大,再进入CO2泵增压至管输入口压力(见图5)。

图5 CO2压缩机+泵组合增压方案简图

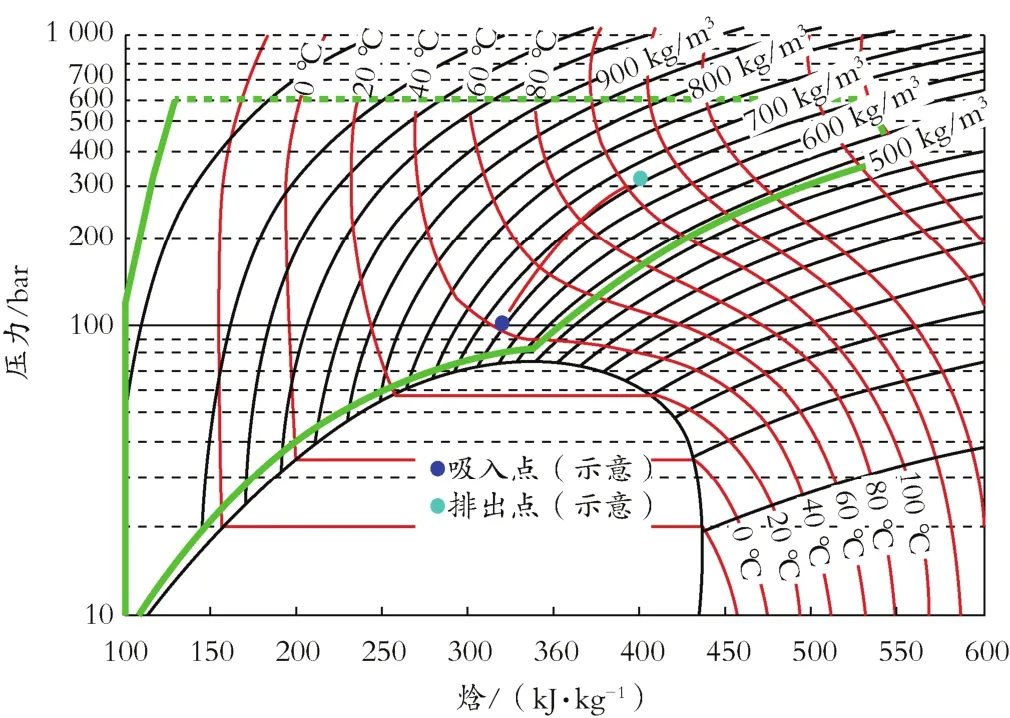

图 6为纯 CO2的压焓图,图中还显示了 CO2离心泵通常运行的包络线,由左侧的熔化线(约-50℃)、底部的饱和液限曲线和右侧的最小操作密度,以及右上角的最大操作温度限定。最小操作密度的值一般为400~500 kg/m3,随着压比的增加,密度的变化会降低泵的效率及操作范围。为了确定最小吸入压力,在饱和液曲线上增加了一个余量,该裕度取决于对泵的汽蚀余量要求、泵入口气流温度控制精度以及气体组分的预期变化等的综合考量。根据Sulzer(苏尔寿有限公司)的经验,一般超临界CO2泵吸入压力在 7.6~15 MPa,入口温度不宜超过38 ℃(100 F),一般为27~32 ℃(视环境条件和冷却条件不同),过高温度会导致泵功耗急剧增加。

图6 CO2泵工作范围示意图

2.3 压缩机(至亚临界)+泵组合方案

本方案也是先利用压缩机,最后一级利用泵进行增压,与上一种方案唯一不同之处在于压缩机和泵之间的压力边界。本方案压缩机最终出口压力未达到临界压力,因而,在后冷却过程中压缩机出口的高温气体将被等压冷却穿过两相区至亚临界区(完全液化),即,在压焓图(见图6)中泵的吸入点将向左下方移动。此时,由于泵可获得更高的吸入密度,更有利于减少增压功耗。

然而,本方案的可操作性与冷却条件密切相关,如,在冷却后可获得的 CO2流体温度为 20 ℃时,对应的纯CO2饱和压力为5.728 3 MPa,实际压缩机和泵之间的压力确定还应加上一定操作余量,或者在冷却温度上加上一定过冷度。可获得的冷却温度越低,理论上泵的吸入压力可越小,因此,有的研究者也提出使用制冷系统使 CO2在较低压力下液化之后,再通过泵增压输送,从而节省总增压功耗,但这需要综合评估制冷系统的能耗和投资。总体来说,压缩到亚临界再通过泵增压的方案适合于环境温度较低或有特殊换热需求的场景。

2.4 3种增压方案案例分析

下面将针对以上3种典型的增压方案进行案例分析。某条超临界CO2管道设计条件:CO2输送规模350×104t/a;捕集后压力0.1 MPa,温度20 ℃;管道入口压力需求为20 MPa,温度30 ℃;气质为含部分N2、O2、CH4的不纯净CO2,体积含水量为300 cm3/m3。

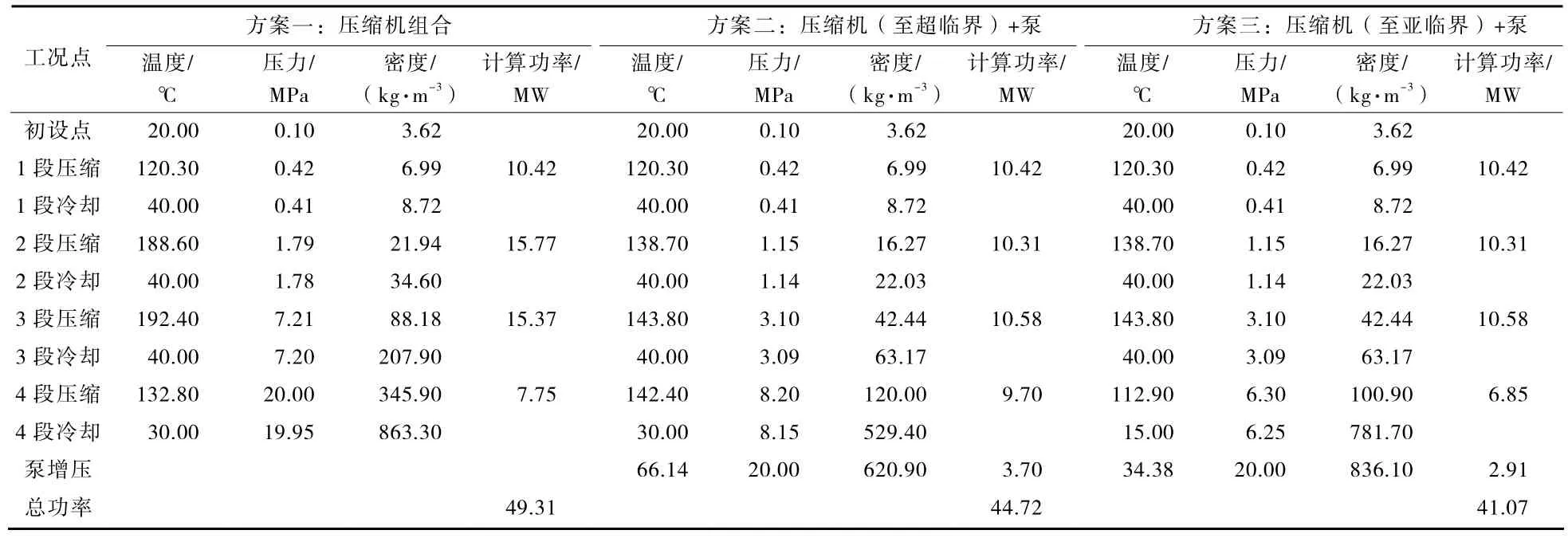

采用AspenTech公司的HYSYS(石油化工工艺流程模拟软件)建模模拟首站增压过程,压缩机组整体绝热效率按65%、泵绝热效率按70%选取。计算结果见表1。

表1 3种增压方案模拟计算结果

由表1可见,在不考虑冷却条件和制冷功率的情况下,第三种方案增压系统总计算功率最小,大约为第一种方案的83%;其次为第二种方案,大约为第一种方案的91%。在该组分下对应第三种方案第四段压缩出口压力(6.3 MPa)下的饱和液温度为18 ℃,为保证进泵前CO2混合物完全液化,计算中选取冷却后温度为 15 ℃,因此,此种工况需要在冷却介质温度较低的情况下才能实现。

3 增压过程热回收利用

超临界 CO2压缩机在压缩过程中产生的热量非常高,需要大量的冷却换热量以保障压缩机高效运行。若没有能量回收,这些热能将通过空气或水冷却系统和散热系统白白消散到环境中。如,上述第一种增压案例,将350×104t/a CO2从常压增压到20 MPa过程中,每一段压缩出口气体温度达到 120~200 ℃,模拟计算需要的冷却功率高达77.5 MW。

杨俊兰等[8]研究认为,超临界CO2在定压冷却过程中虽然没有相变潜热的传递,但换热性能与常规制冷工质的凝结换热相当,具有极高的利用价值。如,北京冬奥场馆采用了 CO2跨临界直接制冷和热回收技术,高温超临界 CO2在冷却器中释放的热量被收集起来用于场馆供暖,而降温后的液态 CO2又通过蒸发吸热制冰,大幅节省了能量。对于CCS/CCUS系统来说,通常外输首站临近碳捕集装置或其他生产设施,有大量用热需求,工艺过程热集成回收利用具备天然优势。胡其会等[9]研究认为,CO2捕集技术中,化学吸收法燃烧后捕集技术在目前比较成熟、应用最广,但需要较高的热量提供给溶剂再生,存在能耗高的问题。通过工艺优化,可以将CO2增压过程产生的热量用于CO2捕集和分离。根据报道[10],Man Energy Solutions(曼恩能源方案公司)拥有的Aker碳捕获和压缩的专有技术,采用一种新的工艺允许回收压缩机系统产生的热量,并将其用作加热蒸汽,可满足Aker碳捕集装置约三分之一的总热量需求。这一技术即将应用于全球第一座大型水泥厂CCS项目——挪威海德堡水泥厂CCS项目。总之,CO2在超临界增压过程中的热量回收利用技术,可以结合实际应用场景与其他技术融合创新,对这方面的研究应予以重视。

4 增压过程脱水分析

由于 CO2输送管道大都采用碳钢,水的存在可能造成管道和设备的腐蚀,以及水合物生成的风险,危害管道安全,因此必须对 CO2混合物中的水含量加以控制,尤其是游离水。

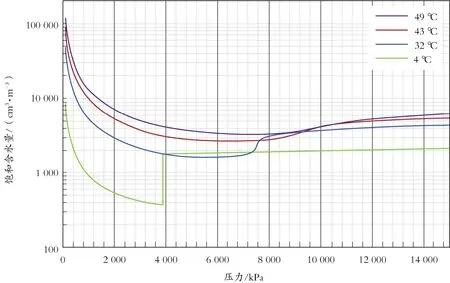

通常,燃烧后捕集得到的 CO2在分离过程中游离水已经脱出,但可能包含不定量的水蒸气。在一定温度下,水在气相CO2中的溶解度(饱和含水量)随压力的上升而显著降低,然而在液相和超临界态中,水的溶解性随压力的上升而略有增加(见图7),并在相态转变时出现一个转折点,在常温下一般出现在5.0~6.5 MPa范围内。杂质对水在CO2中的溶解度也有一定影响,在液相和超临界中,水的溶解度随 CH4含量的上升而减小,因此,形成游离水的风险就会相应增加。

图7 CO2饱和含水量随压力、温度变化曲线

充分利用 CO2流体中饱和含水量随压力、温度变化的这一特性,在首站增压和冷却过程中进一步脱水,能够使进入管道的CO2更干燥。

如,高更项目中,来自海上生产井的粗天然气首先进入 LNG工厂段塞捕集器分离出液态水和凝液,然后进脱酸装置脱出 CO2和 H2S,净化后天然气进入液化装置,而 CO2和 H2S气体混合物在接近大气压下离开脱酸装置进入CCS系统进行增压外输,含有微量碳氢化合物,且水饱和。增压设施的设计将第三级压缩出口压力控制在 5.0~6.5 MPa范围内,以获得最佳脱水效果,再经过第四级压缩至超临界态,由于 CO2饱和含水量增加,进入管道中水蒸气处于未饱和状态,因而正常运行过程中不会有游离水析出,停机期间管道仍可以保持无液态水。由于压缩机在前三级压缩阶段(除水之前)面临的是湿 CO2(含饱和水蒸气)环境,因此整个压缩机的设计采用了适应于停机期间游离水和 CO2环境的耐腐蚀材料。

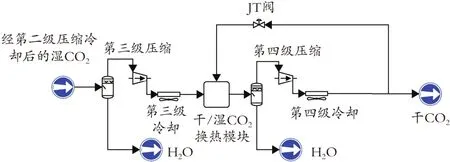

需要说明的是,利用增压冷却方式脱水有一定局限性,含水量将主要受到冷却温度和脱水压力的影响,工程实践上可以根据下游工序对 CO2含水量的要求,在增压的级间结合膨胀制冷、三甘醇、分子筛等其他脱水工艺进行深度脱水。加拿大 Gas Liquids Engineering Ltd.公司提出一种在增压冷却基础上利用干湿 CO2换热降温进一步脱出 CO2中水分的方法(见图8)。如,对于高更项目,将第四级压缩后干 CO2的一小部分回流至第三级冷却出口,通过JT阀(焦耳-汤姆逊节流膨胀阀)节流膨胀降温后,与第三级冷却出口的湿 CO2混合,冷却温度进一步下降,因而脱水深度得到提高。据介绍,通过此种方法脱水后,CO2含水量可达到630 cm3/m3,基本满足超临界管输要求,而且相对于传统的溶剂吸收、分子筛等其他脱水方式,具有投资和运行费用低的优势[11]。

图8 DexProTM脱水方案示意图

总体来说,CO2增压和脱水方案要根据现场实施条件,充分结合上游捕集分离技术方案和压缩输送方案进行综合优化,尽量利用压缩余热降低系统能源消耗,提高 CCS/CCUS项目的经济效益和社会环境效益。

5 增压设备类型及国产化情况

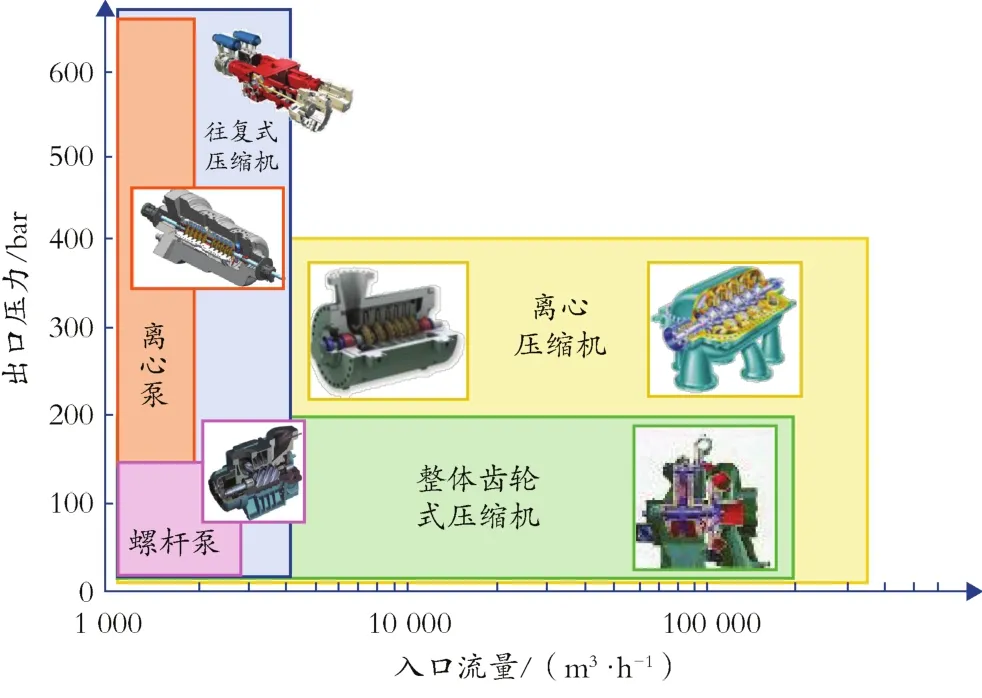

增压设备类型的选择应根据使用工况下入口处CO2流体的相态、实际入口流量及所需出口压力来综合确定(见图 9)。CO2压缩机一般有往复式、整体齿轮式和离心式3种类型。

图9 不同类型压缩设备的适用范围示意图

往复式压缩机一般用于4 000 m3/h以下小排量场景,如工业萃取等;而离心式压缩机和整体齿轮式压缩机排量范围可高达 30×104m3/h,在超临界CO2发电、化肥生产、大规模CCS/CCUS等领域更有应用优势。下面主要介绍整体齿轮式压缩机和离心式压缩机的特点和制造商情况。

整体齿轮式压缩机实际上是离心式压缩机的一种特殊类型,它把压缩机和齿轮箱做成一体,每根高速轴两端各安装一个叶轮,多根高速轴分别与大齿轮啮合传动,从而更容易实现每级叶轮的转速优化、级间冷却,因而整机效率相对较高。主要缺点是结构复杂,制造难度较高,容易产生振动、噪声等。

离心式压缩机采用单轴传动,多级叶轮安装于同一轴上,为了适应超临界高压缩比的工况,通常采用低压压缩机和高压压缩机两组两轴多缸体布置,根据压缩比需要每一缸体可布置多级叶轮,缸体(段)间进行冷却以提高压缩效率。因此,相对于整体齿轮式压缩机,离心式压缩机设备较多,制造成本一般更高。但离心式压缩机的排气压力范围大大超过整体齿轮式压缩机,运行比较稳定。

国外的 CO2压缩机技术成熟可靠,在油气行业中广泛用于化肥生产、提高原油采收率和 CO2管道增压,主要生产厂家有Man Turbo(曼透平公司)、日立公司、GE公司、西门子-德莱塞兰公司、阿特拉斯公司等。其中阿特拉斯公司以生产整体齿轮式压缩机为主,其他厂家3种类型压缩机均能供货。而国内的离心式 CO2压缩机制造厂商还比较少,主要有沈阳鼓风机集团股份有限公司、中国船舶集团有限公司第七一一研究所、中国石油集团济柴动力有限公司等,主要应用于化肥生产、发电、CO2注入等领域,部分机组压力和排量也达到了较高的水平,但目前还没有用于超临界管道输送的业绩,主要原因是国内尚无 CO2超临界管道工程实践。国内整体齿轮式压缩机制造厂仅在空分行业有一定业绩,整体市场占有率很低,国产化水平较低[12]。

离心泵一般用于首站增压的最后一级和中间站增压,与压缩机相比,离心泵更经济、高效、可靠,操作也更加灵活。离心泵可以是单级或多级,可以是小排量高扬程或大排量低扬程,在实际应用中,可以多个单级泵串联运行,也可以数个多级泵并联运行,组合方式比较灵活。

在国外,离心泵用于 CCS/CCUS系统增压也有长期的实践经验,GE、Sulzer、Flowserve(美国福斯公司)、Goulds(德国古尔兹公司)等均是行业知名的离心泵制造商。国内目前小规模的低温液态CO2输送泵有多个厂家可生产,但大流量超临界CO2管道输送泵目前还无生产和应用。

6 结束语

增压系统是管道系统的“心脏”,对管道系统运行效率和能耗水平起到关键性作用,这一点在大规模 CCS/CCUS和超临界 CO2输送中尤为突出。压缩机和泵均可应用于 CO2超临界输送增压,具体实施方案应根据现场环境条件、上下游需求进行技术经济比选确定。

应重视增压热回收利用,充分利用水在 CO2中溶解度变化特性进行脱水,综合进行系统优化以降低排放并提高运营效率。目前,大规模超临界 CO2增压设备国外已有成熟应用,国内制造厂家和应用业绩还较少,要进一步加大国产化力度,支撑中国“双碳”目标的实现。