基于磁控溅射–氟化改性的新型ZnO/SiO2复合超疏水涂层防冰性能研究

2022-08-30舒忠虎鲍江涌陈标何建军揭军蒲珉

舒忠虎,鲍江涌,陈标,何建军,揭军,蒲珉

(1.国家能源集团龙源江永风力发电有限公司,长沙 410000;2.长沙理工大学 能源与动力工程学院,长沙 410114)

我国南方高海拔山区冬季低温高湿,风力机叶片容易覆冰而停机。风机叶片作为风力发电机的重要组成部件之一,冰在风机叶片上的黏附和过度积聚会导致风机的发电效率急剧下降,造成重大的经济损失和安全隐患,风力机叶片覆冰问题已经成为风电行业研究的焦点之一[1-2]。目前,风机叶片防冰除冰的常用方法有化学试剂除冰和机械除冰[3-4]。然而,这些方法都存在耗时、除冰效率低和制动系统可能出现故障等技术缺陷,因此,开发一种高效、经济、对环境友好的防覆冰方法十分关键。

近年来,随着超疏水技术应用的发展,研究具有超疏水效应的防冰涂层被认为是实现风机叶片防冰除冰的一个重要方向[5-7]。涂层的超疏水效应主要取决于构建表面粗糙的微结构以及低表面能材料改性两个方面[8-10]。基于这一原理,学者们提出了多种方法来制备超疏水涂层,例如电化学沉积法、溶胶–凝胶法和相分离技术等[11-13]。电化学沉积法能对涂层表面特有的生长动力学过程进行控制,且制备较为简单、快速、可重复,但制备成本高昂、制备涂层不透明,有一定的应用局限性。溶胶–凝胶法是一种简便、经济高效的技术,用于生产具有多种形态特征的纳米材料和超疏水涂层/薄膜,但难以精确地控制膜厚和解决由于膜的热处理而导致沉积膜破裂的问题。相分离技术主要用来制造超疏水多孔聚合物膜,该技术操作简便且廉价,但其适用材料有限。研究发现,磁控溅射法是有效的制膜方法之一,具有易于控制、镀膜面积大和附着力强等优点[14-16]。通过在真空中利用核能粒子轰击靶表面,可制备具有超疏水性和对气体敏感的复合TiO2薄膜以及ZnO 超疏水薄膜等[17-18]。

风机叶片防冰材料需要涂层具有一定的耐候性,本文选择耐热耐候性和耐腐蚀性较强的SiO2纳米粒子[19]和易于实现掺杂的ZnO 纳米粒子[20]作为涂层制备原料,两种不同尺寸的粒子掺混更容易构建超疏水功能所需的微观尺度下的粗糙表面,且SiO2的存在可以提高涂层质量。通过磁控溅射构造具有一定粗糙程度的纳米超疏水薄膜,再进行涂层整体的表面氟化修饰,制备一种新型ZnO/SiO2复合防冰涂层,探索一种新型高质量纳米复合防冰涂层的制备方法。

1 试验

1.1 新型ZnO/SiO2复合涂层的制备

将载玻片依次通过丙酮、去离子水、乙醇、去离子水超声波清洗20 min,然后放入干燥箱内100 ℃高温干燥;将干燥处理后的载玻片放入磁控溅射镀膜腔室内,使用机械泵将真空度抽低至6.0×10–4Pa 并通入纯度超过99.999%的氩气,控制工作压力为4 Pa,偏压100 V,直流溅射锌靶,直流溅射功率80 W,射频溅射硅靶,射频溅射功率为140 W,样品旋转速度为5 r/min,开启溅射挡板,溅射至预定时间,关机通气,取出样品。

在溅射过程中,靶材分子分裂,与工艺气体离子发生反应形成氧化物,作为沉积物质沉积成膜。将溅射后得到的薄膜涂层样品放置于马弗炉中进行高温退火处理,以10 ℃/min 的升温速度将马弗炉升温至400 ℃,并保持高温退火30 min 以上,然后随炉冷却至室温,取出试样。

将ZnO/SiO2薄膜涂层分别浸入质量分数为5%的FAS-17 和HDTMS 乙醇溶液中45 min,进行表面修饰。取出后放入干燥箱内,在90 ℃下干燥30 min以上,得到经FAS-17 及HDTMS 氟化修饰的ZnO/SiO2涂层。将涂层样品分别放入有1.5 g G502、PDMS 的广口瓶中,通过气相沉积法进行涂层的表面修饰,在150 ℃下热处理2 h,再冷却至室温,得到经G502及PDMS 氟化修饰的ZnO/SiO2涂层。

1.2 性能测试

1)涂层显微组织分析。采用Zeiss Gemini 300型扫描电子显微镜观察涂层表面形貌特征。

2)润湿性能检测。采用视频光学接触角测量仪测量样品的水接触角(CA)和滚动角(SA)。每个样品的CA 和SA 分别为测量5 个不同位置所得结果的平均值。

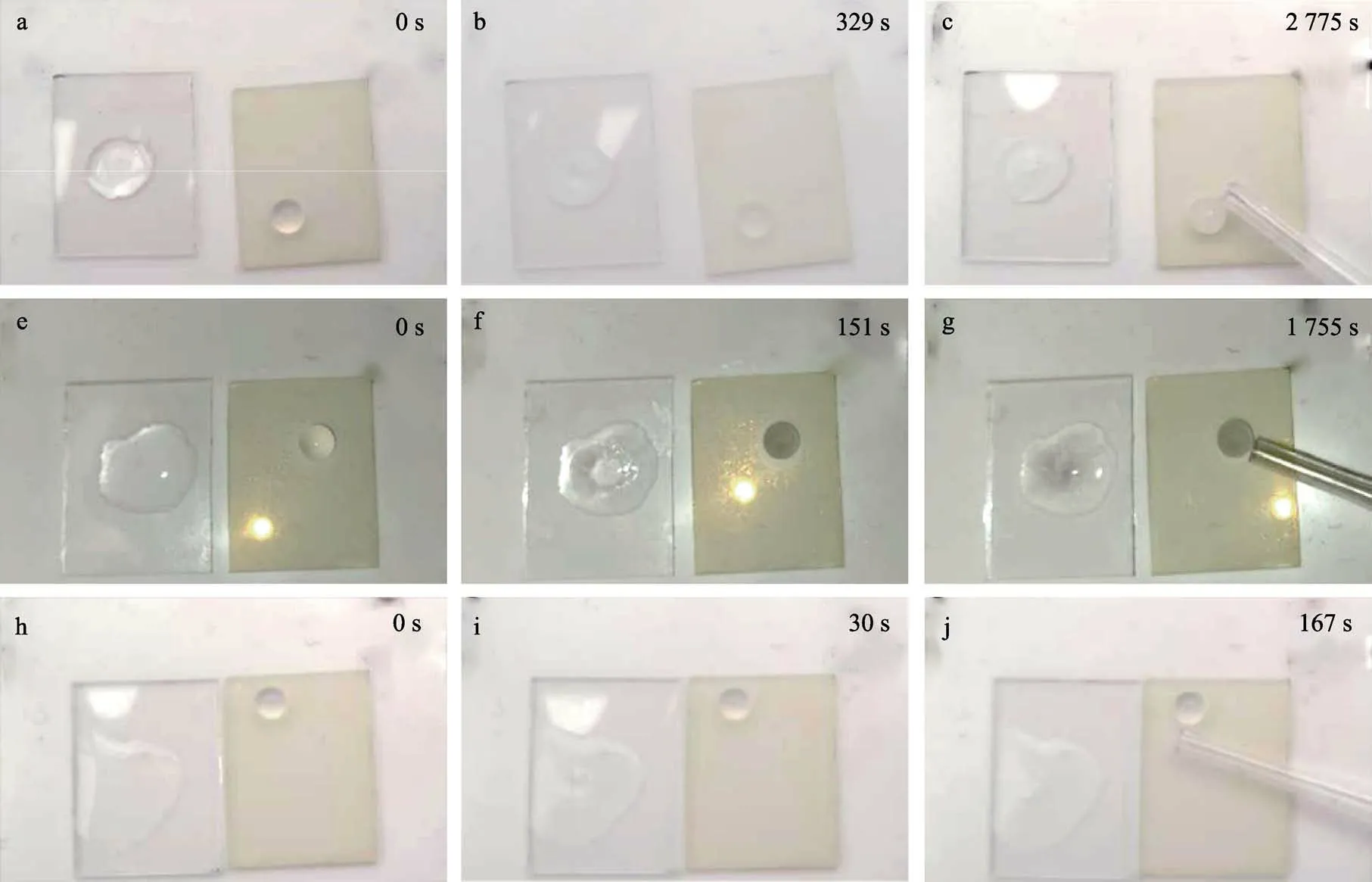

3)涂层耐用性能测试。将涂层试样面朝下放在SiC 砂纸上,然后将50 g 重的砝码放在涂层试样上,使用玻璃棒推动涂层试样沿着直尺移动10 cm。将样品旋转90°并沿原轨迹相反的方向再移动10 cm。通过在水平和垂直方向上进行上述磨损测试,再将涂层试样磨损表面进行显微拍照,确定磨损程度,如图1所示。

图1 砂纸磨损试验示意图Fig.1 Schematic diagram of sandpaper wear experiment: a) experimental diagram;b) experimental operation diagram

4)抗冰性能检测。通过测定样品表面延长水滴结冰的时间来表征抗冰性能。将样品置于–10 ℃、相对湿度为60%的环境中,模拟具体高海拔、低温、高湿环境下的实际防冰性能。然后利用自制装置让水以一定的速度落在涂覆ZnO/SiO2的复合涂层表面,如图2 所示。液滴从液相完全变为固相所需要的时间即为冰冻时间。

图2 自制结冰试验装置示意图Fig.2 Schematic diagram of homemade icing experimental device

2 结果与分析

2.1 不同氟化修饰剂对磁控溅射ZnO/SiO2涂层表面疏水性能的影响

常用的氟化改性剂主要是长链烷烃部分氟化或者完全氟化的硅烷和聚二甲基硅氧烷[21-23]。为了准确验证表面氟化改性对超疏水表面疏水性能的影响,分别采用FAS-17、PDMS、G502 和HDTMS 4 种修饰剂对其进行表面氟化改性试验。改性后液滴在涂层上的滞留状态如图3 所示,表面氟化改性后的涂层超疏水效果更加显著。

图3 磁控溅射氟化改性ZnO/SiO2 涂层上的水滴Fig.3 Water droplets on fluorinated ZnO/SiO2 coatings by magnetron sputtering

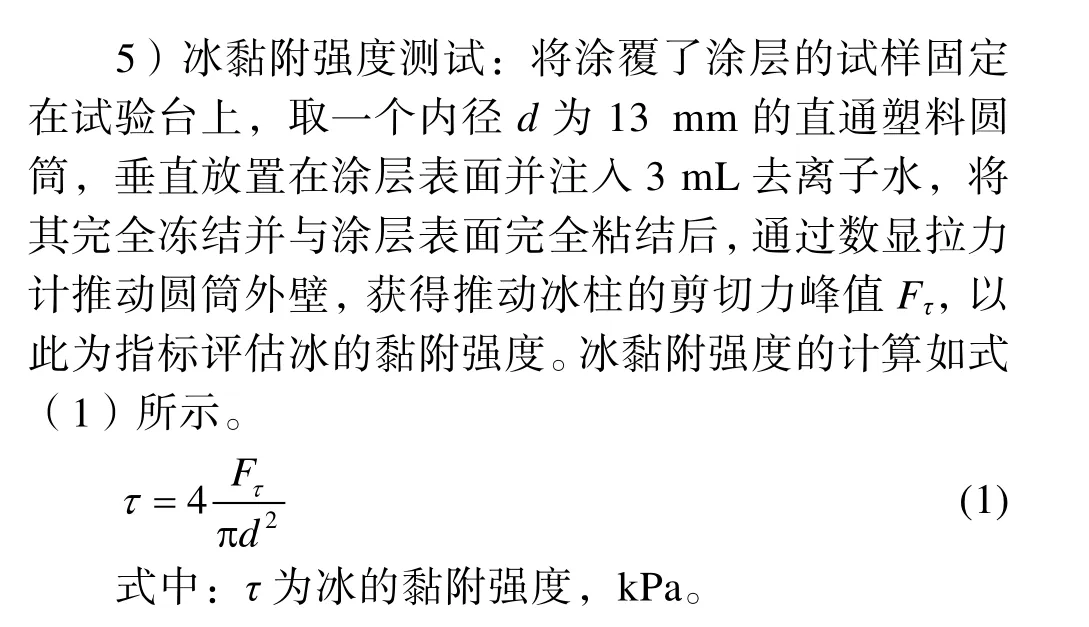

对经不同修饰剂氟化改性后的涂层进行涂层接触角/滚动角以及冰黏附强度测试,将测试结果与未经处理的超疏水涂层和普通玻璃表面进行对比,结果如图4 所示。

图4 不同修饰剂处理得到的ZnO/SiO2 薄膜涂层的疏水性能Fig.4 Hydrophobic properties of ZnO/SiO2 film coatings treated with different modifiers:a) contact angle/roll angle of coating; b) ice adhesion strength of coating

式中:fSL和fLA分别为液滴在薄膜涂层表面与固体、气体的接触面积的比例,θCB和θC分别为液滴在Cassie-Baxter 状态下和光滑平面状态下的接触角。经过上述方程计算得到的液滴在 FAS-17 修饰后的Zn/SiO2薄膜涂层表面的液–气复合接触面积比例为94.38%。

2.2 涂层的氟化改性机理

选用4 种氟化剂中氟化效果最佳的FAS-17 对ZnO/SiO2超疏水涂层进行表面改性,涂层表面的红外光谱图如图5 所示。

图5 氟化改性后的ZnO/SiO2 超疏水涂层红外光谱图Fig.5 Infrared spectrum of ZnO/SiO2 superhydrophobic coating after fluorination modification

在1 168.77、1 118.30 和1 105.68 cm–1处显示了三个峰。峰的出现归因于—CF2、—CF3基团的拉伸振动,说明—CF2、—CF3基团成功替代了薄膜涂层表面的亲水基团—OH。在FAS-17 乙醇溶液中,硅氧烷基团(Si—OC2H5)首先转化为硅烷醇基团(—Si—OH),而涂层表面亲水基团—OH 十分丰富,与FAS-17 的—Si—OH 进行脱水缩合反应[24],涂层表面的亲水基团—OH 被低表面能的—CF2基团(6.7 mJ·m–2)和—CF3基团(18 mJ·m–2)所替代,使得氟化后的涂层表面能降低,表现出优异的超疏水性能。这与氟化改性前ZnO/SiO2涂层由于表面具有一定的粗糙度所表现出来的疏水性是不同的。

2.3 磁控溅射–氟化改性复合处理ZnO/SiO2涂层的表面形貌分析

超疏水表面的微观结构中疏水基团的排列状态和排列的紧密程度对其超疏水性能有显著的影响[25-27]。图6 为磁控溅射–氟化改性复合处理前后的ZnO/SiO2涂层的SEM 图。超疏水表面由ZnO 和SiO2颗粒构成规则致密的微纳米结构,如图6a 所示。对该微纳米结构进行放大观察,发现ZnO 和SiO2颗粒的这种排列状态和紧密程度对于超疏水表面微纳米结构的“气穴”构造并无任何帮助。反之,由于其表面的ZnO和SiO2颗粒大面积堆叠,使其表面能无法得到大程度的降低,超疏水性能下降。氟化处理后的涂层表面存在大量包含“气穴”的簇状二级结构,如图6b 所示。由于“气穴”的存在,液体与超疏水表面之间会形成一层“气垫”,使得液滴与表面之间的接触面积减小,表面的润湿滞后角降低,导致液滴与表面的附着力大幅度下降,液滴能够轻易地从表面滚落。

图6 磁控溅射–氟化改性复合处理ZnO/SiO2 涂层表面的SEM 图Fig.6 SEM images of ZnO/SiO2 coating surface treated by magnetron sputtering and fluorination modification: a) ZnO/SiO2 coating surface before fluorination;b) ZnO/SiO2 coating surface after fluorination

此外,涂层的粗糙结构能将空气截留在表面结构中,使表面上的液滴处于非润湿的Cassie-Baxter 状态,截留的空气使液滴和固体表面之间的相互作用最小化,当表面稍微倾斜时,水滴很容易从表面滑落,从而延迟液滴结冰的时间,而且纳米结构“空间间隙”的存在也减少了冰晶不均匀成核的机会。

2.4 磁控溅射氟化ZnO/SiO2 涂层的机械稳定性能

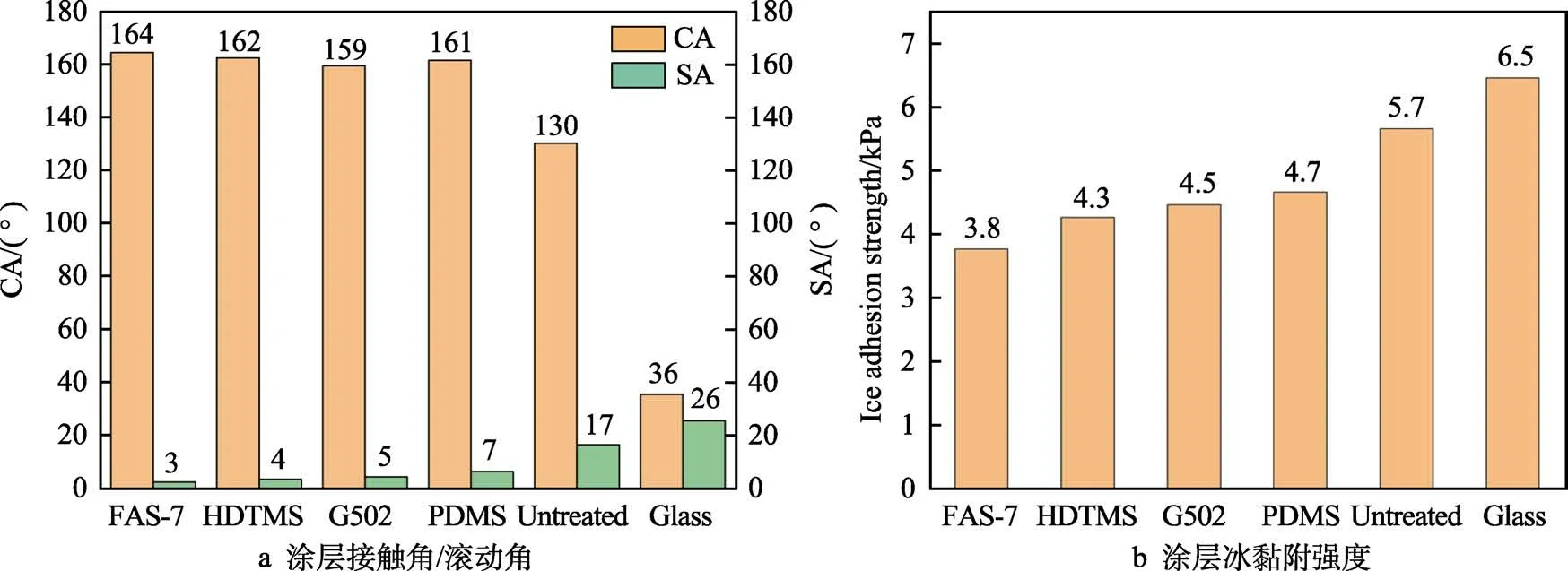

对磁控溅射氟化ZnO/SiO2涂层进行砂纸磨损测试,通过前述涂层耐用性能测试的磨损步骤,对涂层试样进行10 次循环磨损试验。图7a 显示了涂层样品的CA 和SA 随试验循环次数的变化。图7b 为10 次砂纸磨损试验后涂层样品的光学显微照片。经过10次循环磨损后,涂层的CA 由164°下降到151°,SA由3.0°上升到5.8°,说明即使经过循环磨损,砂纸仍保持了良好的疏水性。

图7 砂纸磨损试验Fig.7 Sandpaper wear experiment: a) changes of coating CA and SA in sandpaper wear experiment; b) surface morphology of coating after sandpaper wear experiment

磁控溅射氟化ZnO/SiO2涂层之所以能保持如此优异的性能,主要是由于其构筑的微纳结构多尺度ZnO 和SiO2纳米颗粒的混合,在表面微纳米结构中的SiO2有效提高了涂层的耐磨损性能。另外,氟化后的ZnO 和SiO2纳米颗粒具有极低的表面能,与纳米级和微米级表面粗糙度具有协同作用。

2.5 磁控溅射氟化 ZnO/SiO2 涂层的防冰性能

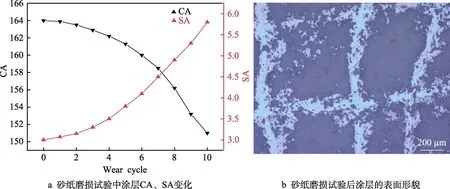

磁控溅射氟化ZnO/SiO2涂层的防冰性能主要通过比较磁控溅射氟化ZnO/SiO2薄膜涂层和未处理的载玻片上水滴的延长冻结时间进行表征,试验过程如图8 所示。

图8 结冰试验图:(a-c)–2 ℃,(e-g)–10 ℃,(h-j)–20 ℃Fig.8 Freezing test diagram: a)-c) –2 ℃; e)-g) –10 ℃; h)-j): –20 ℃

如图8a—c 所示,在–2 ℃下,未涂覆涂层的载玻片在329 s 时冻结,涂覆涂层的载玻片在2 775 s时冻结,冻结时间延迟了2 446 s。在温度下降至–10 ℃时,如图8e—g 所示,未涂覆涂层的载玻片上水滴在12 s 后开始结冰,53 s 后局部结冰,151 s 后完全结冰。从853 s 到1 367 s,涂层表面的水滴开始变得不透明,液滴表面开始结冰,而液滴内部还是液体,直到1 755 s,涂层表面的水滴完全冻结,结冰延缓1 604 s。图8h—j 为在–20 ℃时的涂层结冰时间,未涂覆涂层的载玻片在30 s 时完全冻结,涂覆涂层的载玻片在167 s 时冻结,延迟了137 s。

3 结论

本文对ZnO、SiO2粒子进行磁控溅射,构造了微纳米结构表面,通过FAS-17 乙醇溶液进行表面氟化修饰,使得制备出的薄膜涂层表现出优异的超疏水性能,丰富了涂层制备工艺的基础研究,为涂层表面修饰改性提供了新的思路。

1)所选用的4 种氟化修饰剂中,FAS-17 对磁控溅射超疏水防冰纳米ZnO/SiO2薄膜涂层的修饰效果最好,其涂层表面的液–气复合接触面积比例达到了94.38%,接触角和滚动角分别达到最佳(164.7°和3°),且表面冰黏附强度降低至3.8 kPa。

2)在磁控溅射法制膜的微观组织结构中,纳米粒子的排列状态很规则,并具有很强的机械稳定性;ZnO 和SiO2纳米粒子的掺混构建了涂层表面的多簇状二级微纳米结构,能够很好地降低液滴与表面的附着力;对涂层整体的氟化处理使得其表面的亲水性羟基官能团被—CF2、—CF3基团所取代,降低了涂层的表面能,使得涂层的防冰性能进一步提升。

3)在湿度为60%,温度为–2、–10 和–20 ℃的条件下,磁控溅射–氟化改性的新型ZnO/SiO2复合涂层延迟结冰时间分别为2 446、1 604 和137 s。