锻压式套筒结构优化及力学性能试验研究*

2022-08-29郑志涛杨皓东涂刚要高振华郝留照

郑志涛,杨皓东,徐 颖,涂刚要,高振华,郝留照

(1.合肥建工集团有限公司博士后工作站,安徽 合肥 230088;2.安徽理工大学博士后流动站,安徽 淮南 232001;3.廊坊预则立建筑材料科技有限公司,河北 廊坊 065000)

0 引言

国际上将建筑部品工厂化预制和装配产业化施工作为建筑工业化的重要标志,美国、德国、日本等国家已形成较成熟的装配式建筑市场。近年来,随着《中共中央国务院关于进一步加强城市规划建设管理工作的若干意见》《国务院办公厅关于大力发展装配式建筑的指导意见》《关于促进建筑业持续健康发展的意见》等系列装配式建筑政策文件的相继出台,我国装配式建筑迈入崭新的发展阶段[1]。

装配式混凝土预制构件(PC构件)间多采用灌浆套筒的连接,套筒构造是否合理是决定连接部位是否可靠的关键[2-3]。按加工形式,灌浆套筒可分为机械加工类和铸造类[4-5]。机械加工类套筒原材料价格高,加工工艺复杂;铸造类套筒主要采用球墨铸铁铸造,需严格控制球化率≥85%,这一指标在工厂预制环节较难控制,易导致套筒性能稳定性差,在疲劳和共振作用下出现开裂。在连接接头中,套筒约束灌浆料的劈裂变形[6-7]及合理的套筒结构形式,是保证灌浆接头力学性能的关键。

本文结合PC构件安装施工难点及常用灌浆套筒的不足之处,基于冷锻压加工工艺,采用无缝钢管,设计新型灌浆套筒,并通过液压伺服全自动万能试验机开展单向拉伸试验,验证套筒结构设计的合理性。

1 设计思路

PC构件间灌浆套筒连接主要通过灌浆料传递荷载,灌浆套筒用来约束灌浆料的劈裂变形[8-9]。在拉伸荷载作用下,荷载由钢筋传递至灌浆料,在灌浆料内呈锥形传递,从而使灌浆料发生膨胀变形,进而将荷载传递至套筒。套筒内壁与灌浆料的摩擦力阻碍套筒与灌浆料间发生相对滑动。因此,优化套筒构造可显著提高套筒与灌浆料间的黏结力。

现有灌浆套筒主要通过在内壁设置剪力槽来增加套筒与灌浆料间的黏结力,剪力槽多设计成台阶状,但在灌浆作业中,该构造处易产生气泡聚集,不利于灌浆料在套筒内流动,在PC构件对接时,不利于连接钢筋插入套筒。为改善这一构造,有学者采用无缝钢管制作套筒。如Einea等[10]设计的全灌浆套筒,通过在套筒端部设置钢环限制灌浆料与套筒间的轴向滑移;Sayadi等[11-12]通过在钢管套筒上设置多组高强螺栓或环向凹槽增加套筒与灌浆料间的机械咬合力,从而限制灌浆料与套筒间的轴向滑移;郑永峰等[4,13]基于冷滚压工艺,通过在无缝钢管上滚压环向凹槽增加套筒对灌浆料的轴向约束。虽然这些套筒接头承载力满足相关规范要求,但加工工艺相对复杂,在一定程度上增加了套筒的制作成本。

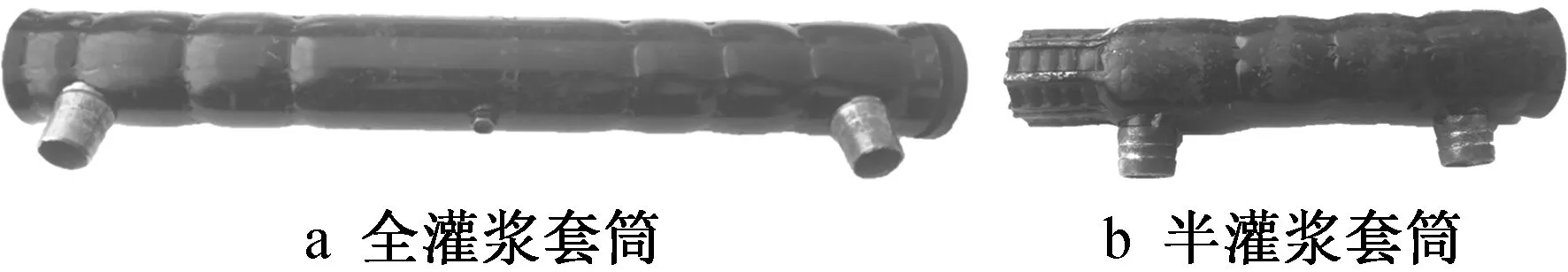

本文在现有研究成果的基础上,优化套筒内壁构造和套筒加工工艺,设计新型锻压式全灌浆套筒和半灌浆套筒(见图1)。全灌浆套筒两端为冷锻压区,中间为光滑区;半灌浆套筒一端为冷锻压区,另一端为螺纹连接区,其中螺纹连接段需经热挤压处理。

图1 锻压式灌浆套筒

2 结构设计

2.1 全灌浆套筒结构设计

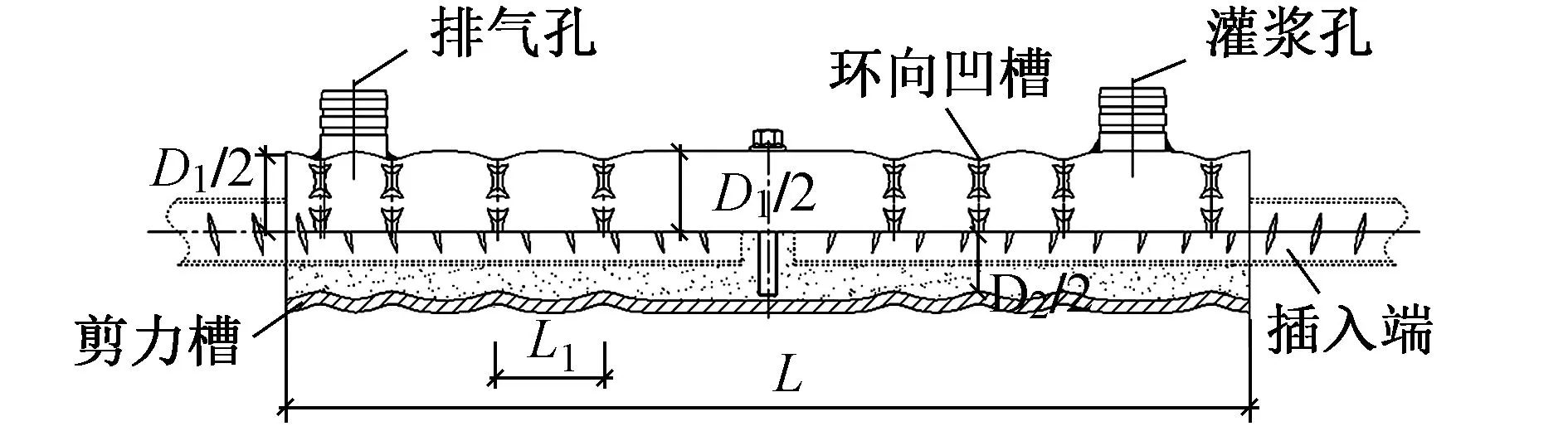

全灌浆套筒接头如图2所示。全灌浆套筒采用45号钢管经冷锻压加工一体成型,包括由管材锻压形成的灌浆锚固段及一体构造成型于锚固段两端的插入端;锚固段管壁上分别设有灌浆孔和排气孔。套筒两端灌浆锚固段经锻压加工制成,沿轴线方向间隔布置多个环向锻压凹槽,环向锻压凹槽由8个间隔均布于锚固段外周面上的压入凹痕形成,同时,在套筒锚固段内壁形成锻压凸起肋,相邻2个锻压凸起肋间形成剪力槽,剪力槽与锻压凸起肋表面圆滑相接。套筒中部为平直段,设有连接钢筋限位钉。为提升灌浆套筒结构性能,基于相关规范标准,对套筒结构及加工工艺进行如下具体优化。

图2 全灌浆套筒接头

1)采用冷锻压模具沿灌浆锚固段轴线方向间隔压入多个倒梯形凹槽,沿套筒环向呈一定角度排列,同一截面处凹槽在套筒外壁形成环向凹槽,在套筒内壁形成环向凸起,各环向凸起间形成剪力槽,剪力槽与套筒内壁凸起表面弧形过渡相接。

2)在套筒两端灌浆锚固段第1段剪力槽处分别设灌浆孔和排气孔。

3)套筒灌浆锚固段最小内径D2与所采用的45号钢管原材内径D1满足:0.85D1≤D2≤0.9D1,筒外壁2个相邻环向凹槽间距L1≥5(D2-D1)。

4)套筒灌浆锚固段端部截面尺寸与采用的45号钢管原材相同。

2.2 半灌浆套筒结构设计

半灌浆套筒接头如图3所示。半灌浆套筒为分体式构造,包括由管材锻压制成的灌浆锚固段,锚固段一端的插入端,及设置于锚固段另一端的螺纹连接段。灌浆锚固段与全灌浆套筒构造相同,其不同点在于螺纹连接段,包括压接段和分体内螺纹连接件,其中压接段与锚固段为同一整体,压接段外周面上间隔锻压形成多个压陷沟,且构成压接段的内壁径向尺寸相对于管材原始径向尺寸呈径向缩减;分体内螺纹连接件为内螺纹管状构造,因所述压接段内壁径向尺寸的缩减,而被嵌装于所述压接段中形成固定连接。

图3 半灌浆套筒接头

2.3 锻压式灌浆套筒结构优点分析

针对装配式PC构件连接施工特点,与现有灌浆套筒产品相比,本文所述锻压式灌浆套筒具有以下优点。

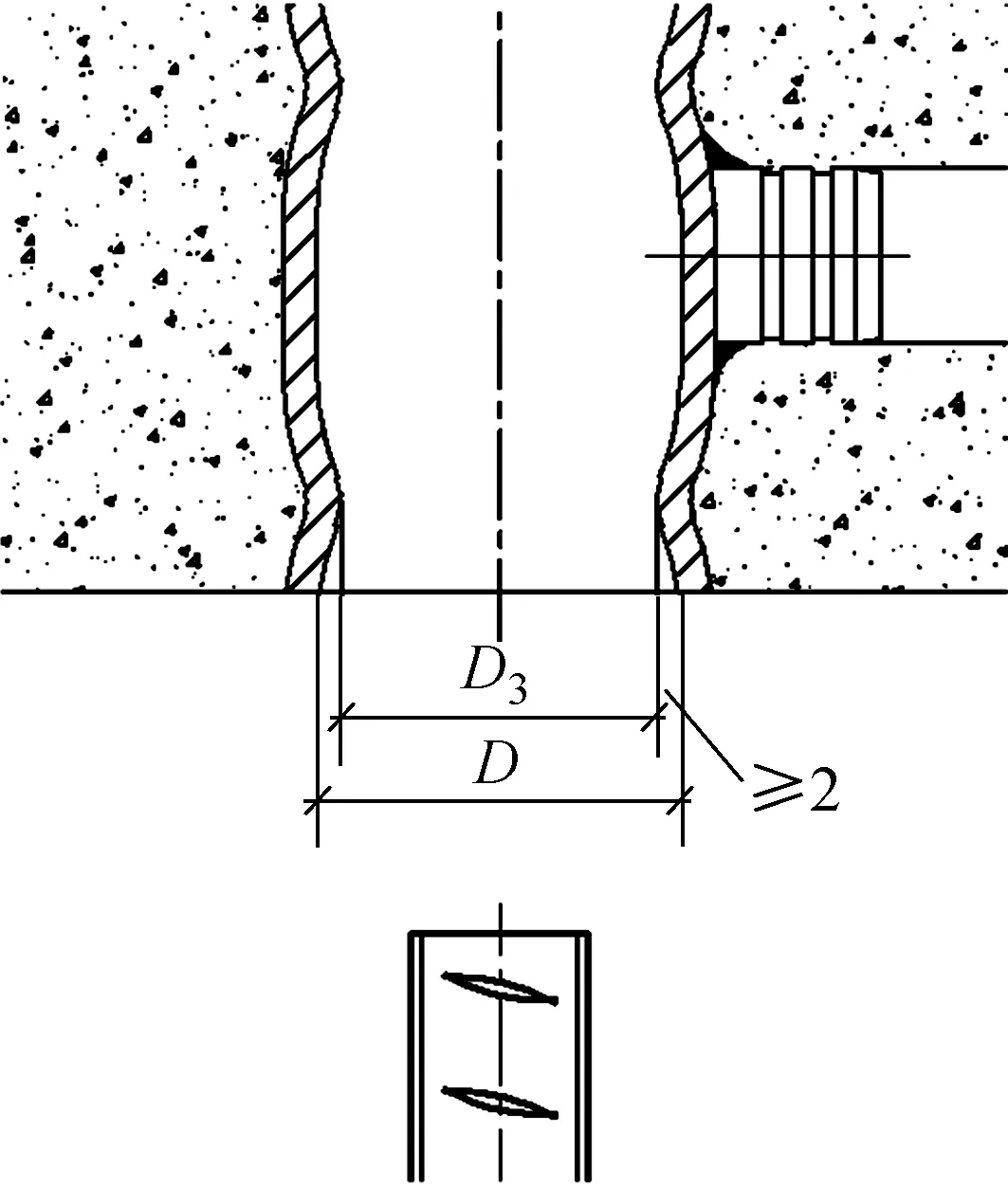

1)灌浆套筒锚固段端部采用喇叭口设计(见图4),端口最大直径D较规范中灌浆套筒锚固段环形突起部分的内径D3增加超过4mm,尺寸增加比例为40%,更有利于预制构件中灌浆套筒与下方钢筋的对中,方便吊装施工,有效提高吊装效率。

图4 灌浆套筒锚固段端部构造

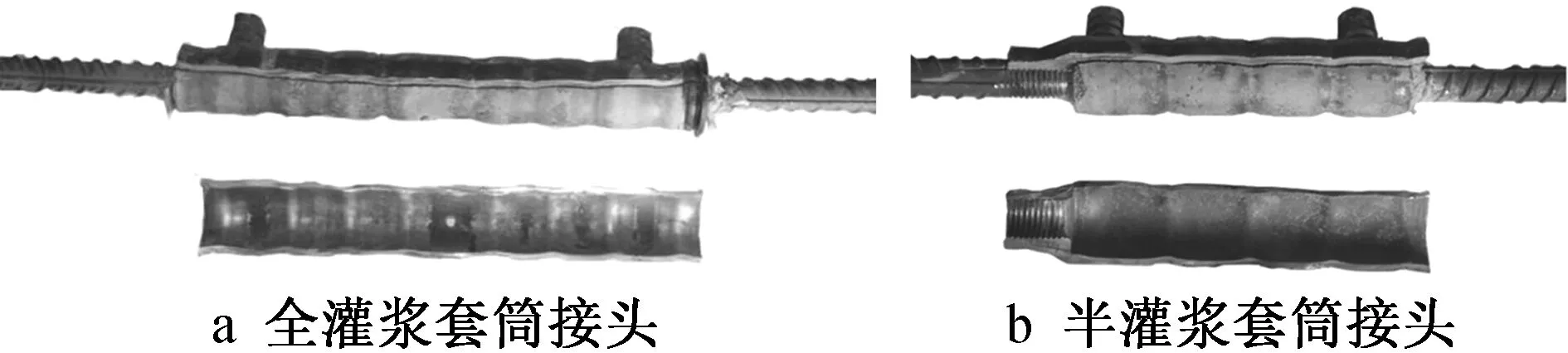

2)灌浆套筒外壁剪力槽为八角结构,受力更合理。锻压式灌浆套筒接头试件切开后效果如图5所示,灌浆套筒剪力槽内呈圆弧面圆滑过渡,利于灌浆时气泡顺利排出,且可显著增加套筒内壁与灌浆料间的接触面积,增大灌浆料与套筒间的机械咬合力,从而提高接头承载力。

图5 锻压式灌浆套筒接头试件切开后效果

3)灌浆套筒灌浆端的圆弧形设计,对外增加灌浆套筒与混凝土的握裹力,对内增加受力面积,与灌浆料结合更好,以此抵抗钢筋所受到的拉力,从而提高整体结构的强度和稳定性。

4)全灌浆套筒采用无缝钢管原材经冷锻压工艺一体成型,可实现批量化流水线施工,生产效率高,可在一定程度上降低套筒制作成本;半灌浆套筒螺纹连接段内螺纹分体管和套筒筒体经热处理后压接连接,连接可靠度高。

3 试验研究

3.1 试验设计

设计适用于φ14,φ18,φ22连接钢筋的3种不同型号全灌浆和半灌浆套筒试件,借助500kN液压伺服全自动万能试验机进行试件单向拉伸试验。

试验加载时,由0加载至钢筋拉应力为0.6倍的钢筋屈服强度标准值,卸载至钢筋内力为0,测量残余变形u0,然后施加荷载至试件最大拉力,记录试件的极限抗拉强度后加载至试件破坏,测量最大拉力下的总伸长率Asgt。按JGJ 107—2016《钢筋机械连接技术规程》中有关残余变形的规定计算u0,Asgt。试件钢筋屈服前采用荷载控制加载,加载速率为2N/mm2·s-1,屈服后采用位移控制加载直至试件破坏,位移控制加载速率为5mm/min。

3.2 试验结果分析

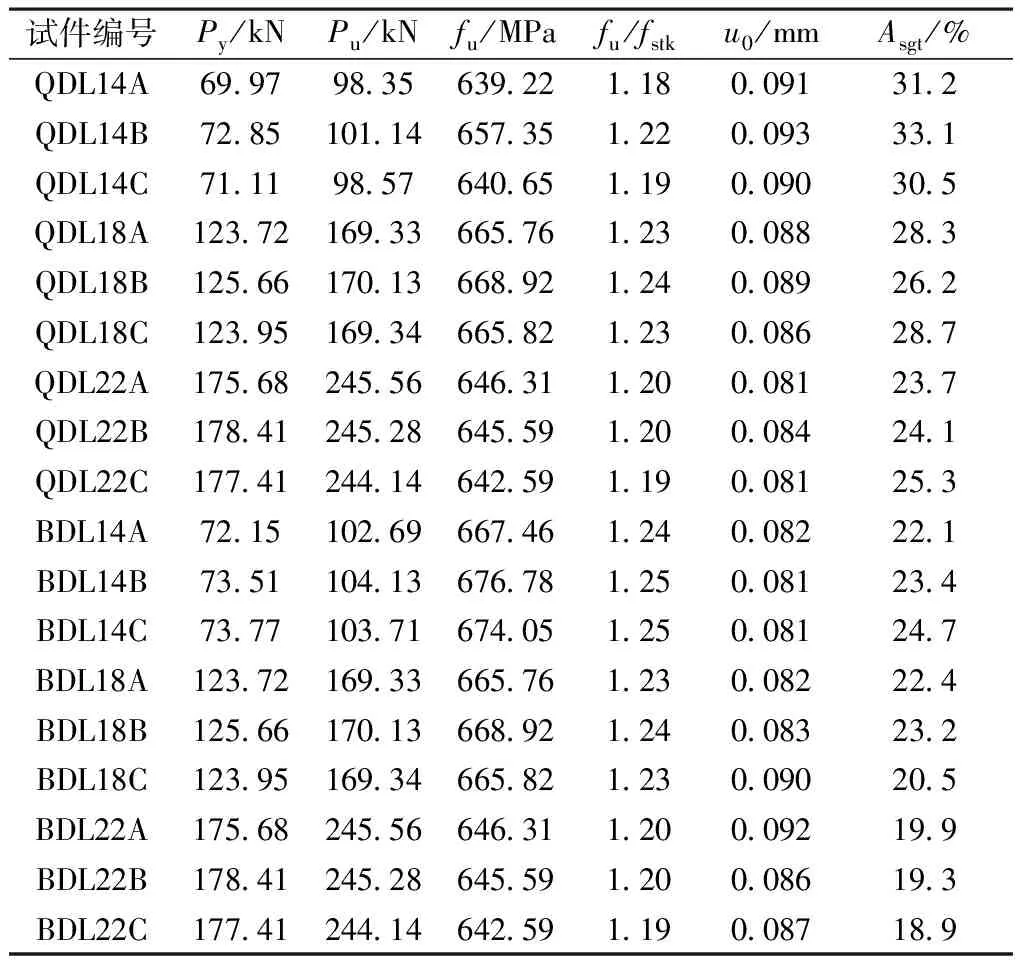

在单向拉伸荷载作用下,所有试件均发生连接钢筋拉断破坏,符合《钢筋机械连接技术规程》中Ⅰ级接头的破坏形态要求。对试验所测得的试件各性能参数进行统计,如表1所示。QDL表示全灌浆单向拉伸,BDL表示半灌浆单向拉伸,A,B,C表示每组3个平行试件。

表1 灌浆套筒材料性能参数

由表1可知,本文设计的全灌浆套筒试件fu/fstk为1.18~1.24,半灌浆套筒试件fu/fstk为1.19~1.25,均>1.10;在单向拉伸荷载作用下,2种类型套筒试件残余变形u0均<0.10mm;全灌浆套筒试件最大总伸长率Asgt为23.7%~33.1%,半灌浆套筒试件最大总伸长率Asgt为18.9%~24.7%,均远大于6%,符合规范《钢筋机械连接技术规程》中Ⅰ级接头的相应指标规定。表中全灌浆套筒试件最大总伸长率Asgt普遍大于相同规格半灌浆套筒试件,说明与半灌浆套筒接头相比,全灌浆套筒接头抗变形能力更强[14]。

4 结语

1)灌浆套筒采用无缝钢管原材经冷锻压工艺一体成型,结构整体性好,可批量化流水线加工,生产效率高,可在一定程度上降低套筒制作成本。

2)灌浆套筒锚固段端部喇叭口设计便于预制构件中灌浆套筒与下方钢筋的对中,方便吊装施工;灌浆套筒外壁剪力槽为八角结构,受力更合理;套筒剪力槽内呈圆弧面圆滑过渡,利于灌浆时气泡顺利排出,提高灌浆质量。

3)锻压式全灌浆套筒和半灌浆套筒构造合理,接头承载力、最大总伸长率、残余变形等参数均能满足相关标准中Ⅰ级接头要求。