铝镁质浇注料微粉技术的研究及应用

2022-08-29崔任渠张小红胡正阳

刘 泉 崔任渠 张小红 胡正阳

(瑞泰马钢新材料科技有限公司,安徽 马鞍山 243000)

0 前言

微粉结合钢包用铝镁质整体浇注料施工性能良好、稳定,和水泥结合钢包用铝镁质整体浇注料相比,施工时受季节、环境温度等条件的限制较小,且在高温时,微粉对原料的性能影响较小,运用适当还能够提高原料抗钢水侵蚀能力,因此微粉结合钢包用整体浇注料已得到广泛使用。但在实际使用中,会出现局部异常损毁,尤其是基质部分组成不合理会导致材料在使用过程中异常剥落,使材料不能均匀蚀损。该文通过研究基质组成对材料性能的影响,特别是通过调整基质组成来控制材料的线变化,使材料在使用过程中保持持续的微膨胀,使浇注衬体始终保持良好的整体性,各部分达到均匀蚀损,并能充分利用各部分材料性能,最大程度提高材料的性价比。

1 试验

1.1 原料的选取

选用特优矾土颗粒为骨料、烧结镁砂细粉和棕刚玉细粉为主要原料,添加α-Al2O3微粉,各原料化学组成及理化指标见表1。

表1 原料的理化指标

1.2 试样的制备

以特优矾土熟料颗粒为骨料,烧结镁砂细粉、棕刚玉细粉、α-Al2O3微粉、硅微粉为主要基质,添加少量添加剂,采用微粉结合系统,颗粒料与细粉的质量比例接近为7∶3。

在保持颗粒料的组成成分及配比的结合系统不变的情况下,调整相关基质组成比例(具体配方略),把称好的原料按照先颗粒料、后细粉基质的顺序依次放入水泥搅拌机,待组分原料混合均匀后,加入5%~6%的水,持续搅拌5~6min,将搅拌好的泥料放入模具中,经振动成型为40mm×40mm×160mm的试样。

试样通过24小时常温条件养护,养护结束后再经110℃×24h条件进行烘干。烘干后的试样基本制作完毕,一部分试样用作常温物理指标检测,另一部分试样经高温炉在1550℃×3h条件下烧成,烧后试样用作常温物理性能检测[1]。

2 结果与讨论

2.1 减水剂的影响

该试验选用微粉结合系统,减水剂在此结合系统中的作用十分突出。固定各基质组成,固定加水量为6%,为了比较三聚磷酸钠和六偏磷酸钠作为减水剂时的作用效果有何区别,进行四组试验对比,分别加入0.2%的三聚磷酸钠、0.2%的六偏磷酸钠、0.1%的三聚磷酸钠加0.1%六偏磷酸钠以及0.5%的六偏磷酸钠,试验后检测三聚磷酸钠和六偏磷酸钠分别作为减水剂时试样的常温强度,见表2。

表2 减水剂对材料常温性能的影响

表2表明使用同量六偏磷酸钠的试样常温强度比使用三聚磷酸钠或同时使用三聚磷酸钠和六偏磷酸钠的试样要好。试验发现六偏磷酸钠比三聚磷酸钠的缓凝作用更强。使用六偏磷酸钠的试样比三聚磷酸钠试样在搅拌和成型过程中有较好的泛浆效果和黏度,而不加减水剂的试样在没有外力的情况下几乎没有流动性。

2.2 硅微粉的影响

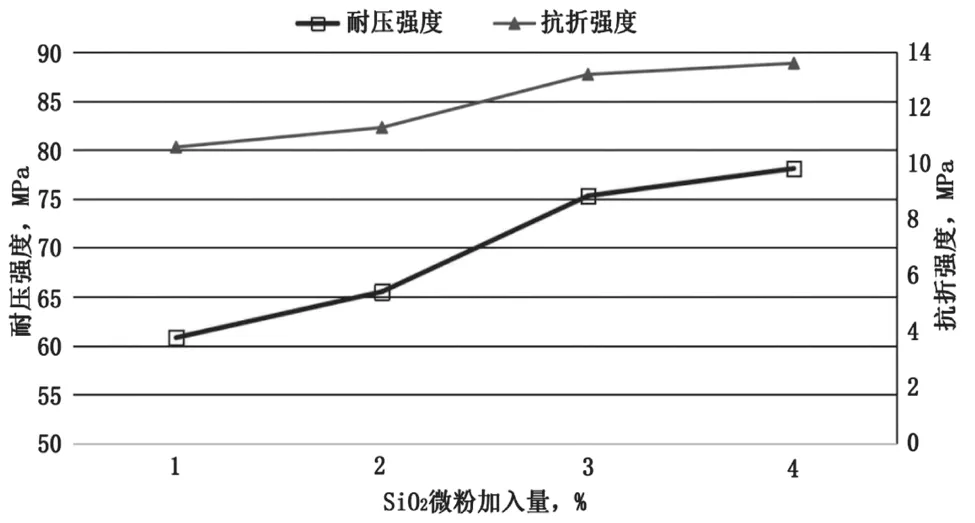

根据Al2O3•MgO•SiO2三元系统相图可知,对铝镁浇注料而言,随着结合系统中SiO2微粉加入量的增加,制品在高温条件下的液相量不断增多,制品对抗碱性渣熔损的能力降低。但在微粉结合系统中硅微粉是形成结合系统的基础,硅微粉的加入量对制品物理性能影响见图1、图2。

从图1、图2中可见,随着SiO2微粉加入量的增加,试样的高温烧后强度(1550℃×3h)明显增加,线变化降低,但这种作用在SiO2微粉加入量超过2%时,这种趋势不明显。综合各项检测指标分析,在试样中加1%~2%的硅微粉试样的综合性能较好。

图1 SiO2微粉加入量对材料1550℃烧后强度的影响

图2 SiO2对材料1550℃烧后线变化的影响

2.3 活性α-Al2O3微粉粒度的影响

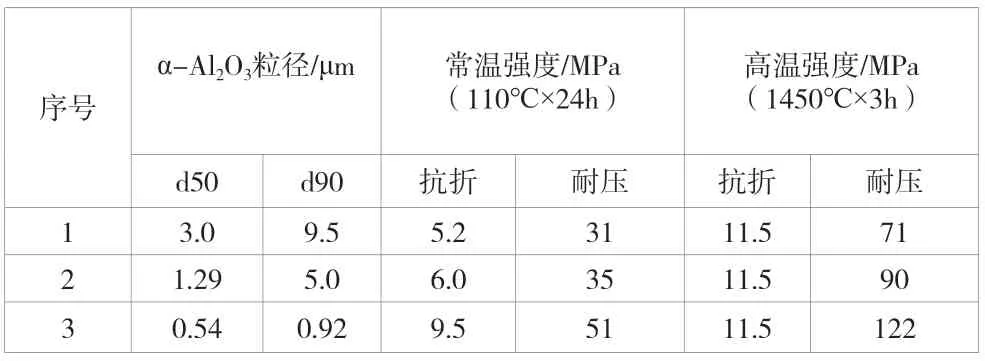

α-Al2O3微粉可提高材料在高温高温条件下的性能、提高浇注料在施工时的流动性。α-Al2O3微粉的粒径不同对浇注料性能的影响也较大,在保持颗粒料的组成成分及配比的结合系统不变的情况下,不同α-Al2O3微粉的粒径对浇注料试样常温强度和高温强度性能的影响见表3。

表3 α-Al2O3粒径对材料性能的影响

表3中的对比结果表明α-Al2O3微粉的粒度愈细,制品的常温强度和1550℃×3h烧后强度明显提高,特别是d90小于1μm时,制品的强度提高幅度较大。α-Al2O3微粉的作用机理主要是颗粒越细,α-Al2O3微粉在整个体系中的填充性及活性越好。微粉良好的填充性使浇注料的流动性得到大幅改善,使浇注料的组织结构愈加致密,常温强度提高;α-Al2O3微粉的活性促进材料制品在高温条件下的快速烧结,主要表现为浇注料在加入α-Al2O3微粉后的高温烧后强度大幅度提高。

2.4 镁砂细粉的作用效果

在M-S-H系统中MgO水化后与Si-O-H作用形成结合系统,同时MgO对抵抗钢水中碱性渣的侵蚀有显著效果。镁砂细粉的加入量对试样在高温(1550℃×3h)烧后的耐压强度、抗折强度、线变化率及显气孔率等检测性能的影响见图3、图4。

由图3、图4可知,基质中加入少量镁砂细粉可显著提高试样材料高温烧后的强度性能,并随着试样中MgO含量的增加,试样高温烧后的强度下降,线变化率显著增大。分析认为,当系统中加入少量MgO细粉时,MgO基本全部水化,与结合系统中的硅微粉作用形成M-S-H,使制品形成致密结构体,增加制品的高温烧后强度。线变化增大的主要原因是基质中的Al2O3微粉与过量的MgO反应,此反应在生成MA过程中随着8%的体积膨胀,这种材料在高温下保持一定量的微膨胀,能使材料具备良好的整体性能。尤其对大中型的钢包来讲,钢包衬体的高温烧后线变化若达不到微膨胀的要求,必然会导致钢包衬体局部有较大裂纹产生,特别是在钢包使用到中后期,产生的这种裂纹会不断扩大并被钢水渗入。钢包衬体的裂纹在渗入钢水后,由于钢包温度条件在不断变化,就会导致钢包衬体出现大面积的结构剥落。因此在铝镁浇注料中除添加少量MgO细粉外,还会添加部分1mm~0mm的MgO颗粒,因为1mm~0mm的MgO颗粒和Al2O3微粉反应速度较慢,使铝镁浇注料在使用过程中保持连续的微膨胀,以抵消铝镁浇注料在使用到中后期时基质部分的进一步烧结产生的收缩。

图3 镁砂细粉加入量对材料1450℃烧后线变化的影响

图4 镁砂细粉加入量对材料1450℃烧后强度的影响

进一步研究MgO小颗粒的颗粒分布对反复使用的材料产生微膨胀的影响,对设计高寿命包龄具有较高的指导意义。综合MgO的作用效果,其颗粒与细粉的总加入量在5%~10%较好。

3 钢包用铝镁质整体浇注料的应用

3.1 钢包用铝镁质整体浇注料的损毁

通过对某钢厂70吨转炉钢包使用情况的分析与总结可知钢包损毁的主要原因有三个方面。1) 钢包包底冲击区在使用到整体寿命的中期时开始出现裂纹,裂纹在钢包喷补后无明显改善,并在后续钢包使用时不断扩大。2) 钢包包壁的下半部分在钢包使用到中后期开始不断出现裂纹,最终在钢包的三分之一处形成龟裂,龟裂随着钢包使用次数的增加不断向上沿伸,延伸到钢包的中段部位,包壁就会产生局部剥落,进一步降低钢包的使用寿命。3) 钢包包衬在使用过程中被钢水和钢渣不断侵蚀,尤其是钢渣的侵蚀能力较强,钢包渣线位蚀损严重。

对以上情况应采取如下对应措施。1) 包底冲击区用铝镁质整体浇注料使用品质更高的原料,在基质部分使用高纯原料以增加钢包包底冲击区浇注料的整体性能,延缓裂纹出现的时间,并在裂纹出现后有效控制裂纹扩大的速率,增加钢包包底的使用寿命。2) 控制调整浇注料中基质的组成,适量增加组分中颗粒镁砂的数量,提高系统中镁砂细粉的纯度,避免基质过早烧结,使材料在使用过程中保持持续的微膨胀性能,通过材料自身的微膨胀抵消因基质不断烧结造成的体积收缩,抑制包壁上裂纹的产生,从而避免包壁因龟裂造成的整体剥落。3) 适当提高MgO含量和质量的同时,在保证产品强度和施工性能条件下,减少硅微粉和添加剂的加入量,提高制品的抗渣性,使包壁和渣线用同一种材料,在改善渣线部位侵蚀过快的问题后,同时实现包壁与渣线寿命同步,简化施工工艺[2]。

3.2 钢包浇注料的使用

综合前期实验室试验的检测结果,考虑钢厂的实际使用条件,该文设计的钢包浇注料性能见表4。

表4 钢包用铝镁质整体浇注料的物理指标

该试验生产的钢包浇注料在某钢厂70吨转炉钢包上使用。该钢包主要生产的钢种为20MnSi、Q235、硬线系列、焊线系列等。钢水生产过程中经底吹氩和LF炉精炼处理,试验钢包平均使用寿命为70次,最高82次,最低60次(不考虑因其他因素提前下线)。钢包各部位基本保持均匀蚀损,渣线位与包底、包壁寿命同步,使用过程中平均在50次左右钢包开始出现裂纹,直至使用至下线,钢包包衬及渣线位均无异常剥落,裂纹出现时间及扩大速率大为改善。包衬工作层砌筑厚度为120mm,用后残衬原质层厚度平均为25mm,变质层厚度平均为10mm,平均侵蚀速率为1.21mm/次。

3.3 性价比分析

某钢厂70吨转炉钢包原来使用纯铝酸钙水泥结合铝镁质整体浇注料,其以尖晶石颗粒为骨料,或以特优矾土熟料为主要骨料,并添加15%~25%的刚玉颗粒,基质部分以白刚玉和电熔镁砂为主成分,一次性包龄在70次~80次,要经重新打结包底,并经1次~2次局部小修后包壁累计包龄为100次~110次,其用原材料成本比该试验原材料成本高一倍以上,成本较高,且中途修包、更换透气砖及座砖,比较麻烦。经总结多家浇注料生产厂家在该厂试验效果后,放弃原使用计划,改用我公司研制生产的微粉结合钢包用铝镁质整体浇注料[3]。

4 结语

该文以矾土熟料为骨料,基质部分使用中档材料的适当配合,采用微粉结合,可获得性价比较高的适合中、小型钢包用铝镁质整体浇注料。使整个钢包均匀蚀损,防止异常剥落,是该微粉结合钢包用铝镁质整体浇注料研究的出发点。通过控制MgO的含量和粒度组成使材料获得均匀持续微膨胀,可以有效控制结构剥落。α-Al2O3微粉的粒度对浇注料物理性能影响较大,粒度愈细其填充、烧结性愈好,常温及高温烧后强度也较高。该微粉结合钢包用铝镁质整体浇注料具有良好的性价比,使生产单位和使用单位均获得了较好的经济效益。