含能粉末造粒系统设计

2022-08-26谢曙钊王宁区汉东白旭晶焦侃胥会祥胡志新

谢曙钊,王宁,区汉东,白旭晶,焦侃,胥会祥,胡志新

(1.长安大学工程机械学院,西安 710065;2.西安近代化学研究所,西安 710065)

0 引言

随着人类对太空探索、卫星发射等任务增多,含能材料的需求量逐年增大。在军工行业,随着精确制导武器对推进剂的含能量提出更高要求,团聚造粒成为一大研究方向。我国在造粒成球设备方面存在产能较低、类型覆盖不足等问题,需要在塑料造粒和挤出成型设备方面加强自主创新。现如今国际安全形势严峻,国防建设的步伐逐步加快,这使得含能材料制造工业要寻求更高效、安全的生产方式。然而,国内含能材料双螺杆挤出工艺安全技术和安全控制技术与国外存在较大的差距。本课题基于国内含能材料颗粒制造的技术需求,对含能材料造粒系统进行研究设计。

1 设计内容

本设计主要针对粒度为200~2000 μm的颗粒,从造粒方法的选择、造粒系统的双螺杆系统和造粒系统的抛圆系统三方面进行设计,通过应用机电一体化技术、机械设计、挤压造粒方法及转盘造粒方法等技术来研制具备高效及安全可靠的造粒系统。

2 粉末造粒方法的选择

团聚造粒是在造粒过程中,在物料的表面按一定规律喷射雾化的黏结剂,粉末微粒在毛细管力和液桥的共同作用下团聚在一起形成微核,团聚的微核在容器低速转动所产生的滚动和摩擦冲击力的作用下,不断地在粉料层中回转、长大,最后形成具有一定大小的球形颗粒[1]。其造粒过程如图1所示。

图1 团聚造粒过程

目前,常用的造粒方法,根据其造粒机理可以分为团聚造粒法、流化造粒法、挤压造粒法、挤出造粒法、破碎造粒法、熔融造粒法和喷雾造粒法等。

上述方法中,挤出造粒法所制造的颗粒具有密度高、颗粒粒度合适、成球率高等优点,性能最接近本设计任务的要求,但是颗粒的球形度较差,因而流动性差,不能完全符合成品颗粒的技术要求,如果可以解决球形度的问题,则此方案应为首选的设计方案。通过网上调研、讨论和设计参考,认为采用抛圆方式挤出造粒法是一种较为妥善的处理方式,此方法制造颗粒的球形度可以完全满足设计要求。

针对双螺杆挤出造粒球形度差和需要干燥的缺点,运用连续造粒的方法,在后续的造粒工序中加入转盘造粒方法,由颗粒碰撞机理,转盘造粒能够改变颗粒的物理性能,进而产出球形度好的颗粒。运用双螺杆挤出的微粒具备密度大、强度大、耐压性好、粒度分布集中、成本低等优点,最终实现200~2000 μm的颗粒预制[2]。

3 双螺杆造粒系统的设计

如图2所示,双螺杆造粒系统主要由螺杆单元、螺杆机筒、传动系统及辅助元件构成。

图2 双螺杆挤出造粒机

造粒的整个过程为人工添加原料粉末,系统可以自动进行输送和捏合加工。首先通过料仓向双螺杆造粒机中加入粉末原料,在双螺杆造粒机中,系统自动地根据设置的参数进行转速和加水量的匹配,成品颗粒落入收集袋中,用以进行下一步抛圆整形工作。

1)双螺杆整体设计。从双螺杆的主要结构组成可以看出,双螺杆造粒机最主要的部件是螺杆机构,其作用是将粉末原料制造成为所需的颗粒。螺杆组合是双螺杆挤出工艺制定的关键,本螺杆设置为强剪切组合,具有两个捏合区域。螺杆的元件配置如图3所示。

图3 螺杆配置

区域1为喂料段,该段采用导程为30 mm的螺纹元件,能够增大喂料的速度、避免物料阻塞。区域2为增压段,由于后续区域3中捏合元件的存在,增加了机筒内部物料流向的阻力,在此段中应用导程为15 mm的螺纹元件,能够压缩物料并防止物料阻塞在捏合块。区域3为捏合段,使用捏合块为60°/5/32。区域4为降压段,该段采用导程为30 mm的螺纹元件,该段压力随着空间充满度的降低而降低,与前段形成压力降,保证物料顺利通过捏合区,实现正向输送。区域5、区域6同理。区域7的小导程段中物料充满度上升,用于增加出粒阻力以实现增加物料在机筒内的时间,达到充分造粒的目的。

螺杆的整体设计首先是确定长径比,长径比L/Db指的是螺杆的有效长度L和螺杆直径D之比,长径比是螺杆造粒性能的一个主要参数。长径比的值一般为14~22之间。对于以剪切、输送为主要作用的螺纹元件,长径比选择为中等的值,本系统选择长径比的值为17。

螺杆轴芯材料使用42CrMo,并进行调质处理,处理后表面硬度为255~286 HB。螺纹输送元件和捏合元件材料为6542钢材,该钢材为钨钼系通用型高速钢,适用于制造承受冲击力较大的刀具或高负荷下的磨损零件等。

2)螺杆轴芯设计。轴芯设计如图4所示。

图4 轴芯尺寸

轴芯采用齿形花键传递系统转矩,与其他形式的轴芯相比,在相同螺杆直径的条件下,花键轴芯的横截面积和抗扭模量较大,因此可以承受更大的转矩。输送元件和捏合元件的内孔也是花键式的,元件之间的错列角能够调整并定位,以及能够保证各元件之间的同轴度。

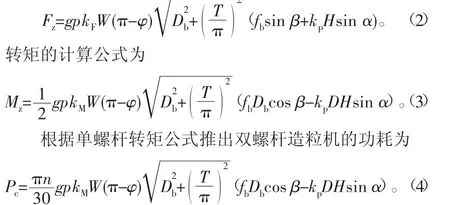

双螺杆造粒过程中轴芯主要受到扭转作用和弯矩作用,根据材料力学的强度理论校核的相关知识可得,弯扭组合条件下,应用第四强度理论公式对螺杆进行强度校核。螺杆强度满足:

式中:Fz为单根螺杆的推力;D0为螺杆轴芯的内径;Mz为单根螺杆所受到的转矩;σs为螺杆轴芯材料的屈服应力。

双螺杆造粒机中的螺杆所受到的轴向力及转矩的计算较为困难,其轴向力和转矩一般通过实验来测定,并没有使用确定的理论计算公式进行计算[3]。赵秀英[4]对螺杆元件不同参数条件下的螺杆元件的受力和变形状态进行了研究。王平等[5]对物料和料塞等条件作了一定假设,建立双螺杆的挤压模型,最终给出修正后的轴向力和转矩计算公式。

轴向力计算公式为2

式中:g为形成料塞反向螺旋的有效导程数;p为机筒内的压力;KF、KM分别为考虑进料大螺距段、物料充满度和捏合区作用单根螺杆实际轴向推力和转矩的修正系数,采用手工加料的方式得到的修正系数KF=0.65,KM=0.5;W为螺槽平均宽度;Db为螺杆外径;T为螺杆导程;fb为物料与机筒的摩擦因数;D为螺杆的平均直径;H为螺槽深度;α为平均螺纹升角(螺旋角);n为螺杆转速。

将相关参数代入式(2)、式(3)、式(4)中,取fb=0.63,计算出螺杆的轴向推力Fz=1230 N,螺杆的转矩Mz=35 N·m,功耗Pc=1.1 kW。

将螺杆轴芯模型导入Workbench软件中,通过设定单元属性、网格划分、载荷及边界条件的施加与求解,完成轴芯的强度校核,结果如图5所示。

从图5(a)可知,螺杆轴芯最大应变出现在轴芯的动力输入端,大小为0.122 79 mm。主要由于轴芯的输入端为悬臂梁结构,受到同步带的拉力和传动机构的转矩作用。相对于轴芯来说,最大位移量在其可承受的范围之内,轴芯满足设计要求。从图5(b)可知,螺杆轴芯的最大应力出现在轴肩靠近动力输入段处,大小为173.43 MPa。出现最大应力的单元体受到弯矩和轴向推力引起的拉和压应力及转矩引起的剪切应力。主要由于靠近轴芯的阶梯位置,形状变化量大。轴芯的材料为42CrMo,并进行调质处理,许用应力为310 MPa轴芯所受的最大应力,故轴芯的强度满足设计要求。

图5 轴芯等效位移和应力云图

4 抛圆整形系统的机械机构设计及分析

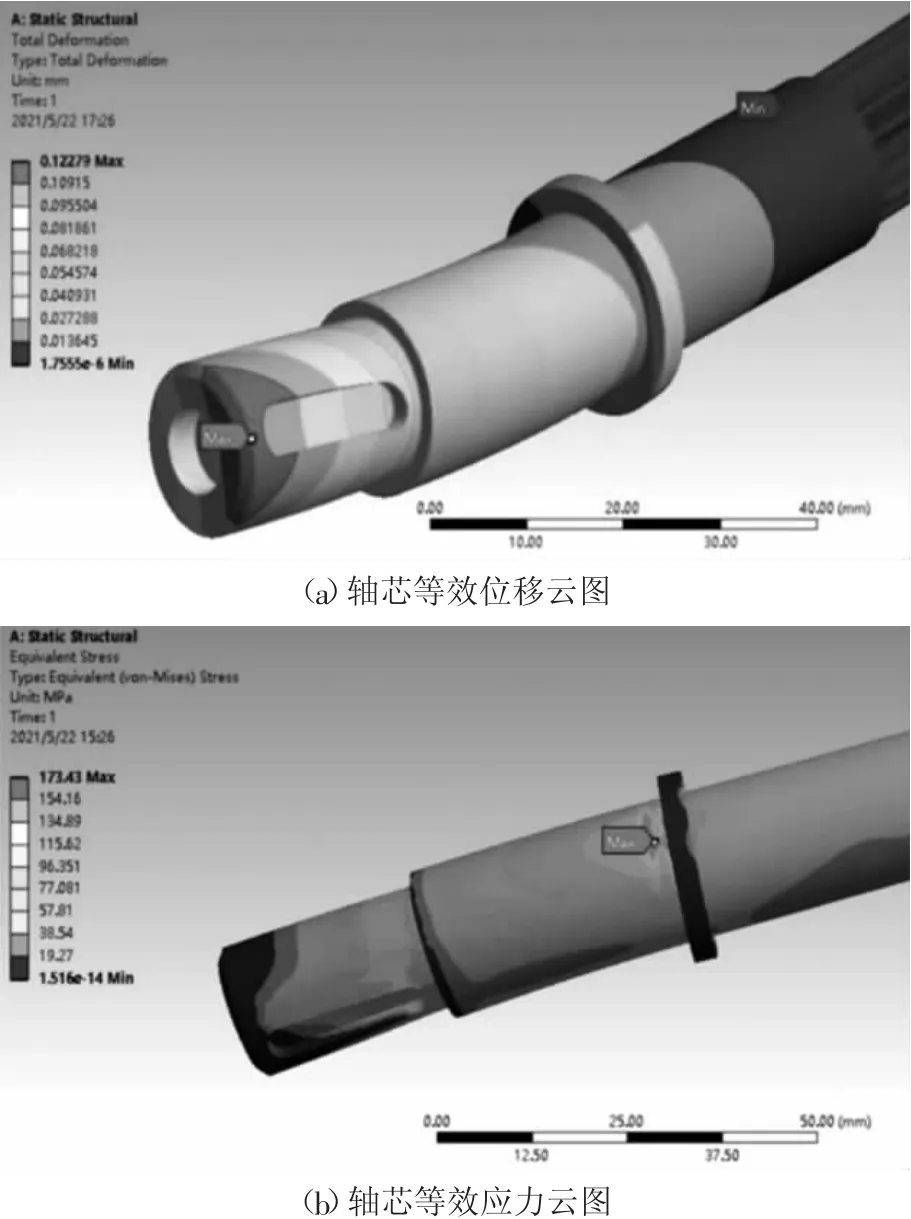

抛圆整形系统由抛圆整形机、计量加料装置、超声波旋振筛和抽风除尘装置组成,如图6所示。整个抛圆整形过程为在人工加料后,系统可实现抛圆、筛分过程的连续化、自动化生产。首先通过计量加料装置向抛圆整形机中完成定量加料,预制颗粒抛圆后再通过出料口至自动筛分机以实现合格品与不合格品的分离,合格品装袋后待进入后续工序,而不合格品以及所收集的粉尘重新进行双螺杆挤出造粒,在整个过程中粉尘除尘装置一直处于工作状态,保证工作区的无尘状态。

图6 抛圆整形系统

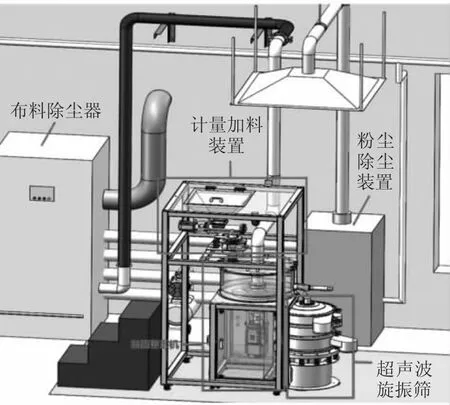

1)抛圆整形机。抛圆整形系统运用圆盘造粒方法进行颗粒制造,如图7所示,抛圆整形机主要由盖板、壳体、转盘、刮片、电动机及颗粒收集器等组成。人工将预制颗粒通过计量加料装置加入到抛圆整形机,首先风机启动,再启动抛圆防爆变频电动机,驱动底部转盘做旋转运动,预制颗粒在离心力、重力和风力的共同作用下,在抛圆腔内旋转相互摩擦、碰撞,产生塑性变形或屈服损伤变形,以提高颗粒球形度。当运行指定时间后抛圆完成,调节除尘器风机转速,降低风速,启动出料口开合气缸,打开出料口,颗粒通过出料口进入超声波旋振筛,出料完成后,关闭出料口。通过电动机带动刮片转动对壳体内壁进行自动清理,残余颗粒亦经过出料口进入筛分机。此外,由于转盘与壳体内壁之间存在缝隙(用于进风),部分细小颗粒掉入转盘下部,可以利用转盘底部凸起块直接将其拨至收集器。

图7 抛圆整形机结构

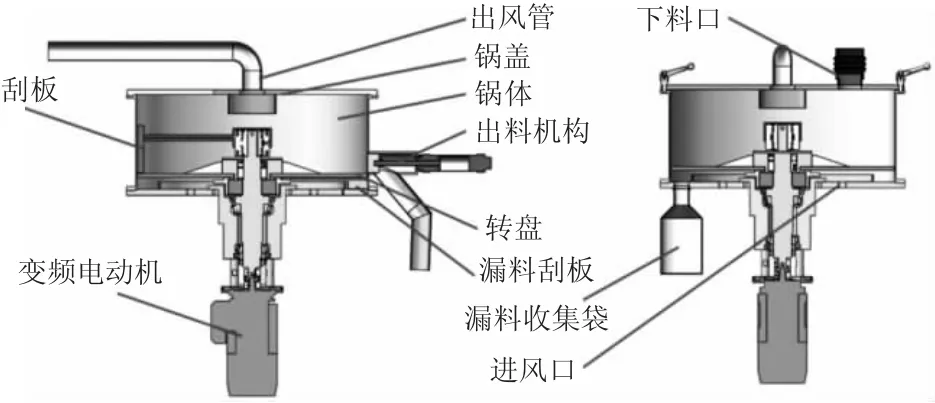

2)计量加料装置。如图8所示,计量加料装置与抛圆整形机通过柔性伸缩管连接并组为一体(整机尺寸为1440 mm ×1395 mm ×1600 mm),且可通过万向轮实现移动。该装置由料仓盖、料仓、螺旋输送机构、柔性伸缩管、称重传感器组成。

图8 计量加料装置

工作原理:人工将预制颗粒放入料仓,同时称重传感器测量仓内颗粒的质量,螺旋输送机将颗粒通过柔性伸缩管至抛圆整形机,当输送的颗粒质量达到设定值时,螺旋输送机停止输送。

3)超声波旋振筛。普通旋振筛工作原理:由直立式电动机作激振源,电动机上、下两端安装有偏心重锤,将电动机的旋转运动转变为水平、垂直、倾斜的三次元运动,再把这个运动传递给筛面,达到筛分物料的效果。

本设备为超声波旋振筛,其结构如图9所示,主要由振动电动机、配重块、超声波发生器、换能器、振动体及其它辅件等组成。

图9 超声波旋振筛

工作原理:在传统的振动筛基础上在筛网上引入一个低振幅、高频率的超声振动波(机械波),以改善筛分性能,降低噪声至45~50 dB。该振动是由220 V、50 Hz电能转化为18 kHz的高频电能,输入超声换能器,将其变成18 kHz机械振动,产生的功率超声波使筛网做高频运动,从而达到高效筛分和清网的目的。同时由于增加了超声波,还能使强吸附性、易抱团、黏性强、高静电、高密度、超细粉等特性物料更容易筛分。

4)抽风除尘装置。如图10所示,抽风除尘装置由粉尘除尘器、空气压缩机和布袋除尘器组成。在整个工作过程中,粉尘除尘器一直处于开启状态,保证工作区的无尘状态。提高整个造粒系统的安全性。在抛圆整形系统中,布袋除尘器有两种作用,一是对抛圆机进行抽风,使抛圆机壳体内部产生负压,产生使预制颗粒向上的力;二是对抛圆整形系统进行除尘操作,布袋除尘器由粉尘斗、上箱体、中箱体、下箱体等部分组成,上、中、下箱体为分室结构[6]。

图10 抛圆整形系统

5 结论

本文以含能材料造粒及抛圆整形系统为主要设计对象,在综合市场需求和常规造粒系统的结构组成及工作原理的基础上,完成了双螺杆挤压造粒及抛圆整形系统的设计,针对造粒密度小、强度低、粒度不均匀的问题,采用双螺杆造粒方法进行预制颗粒的制备。针对预制颗粒球形度差、表面粗糙、需要干燥的问题,采用转盘造粒方法对颗粒进行抛圆处理。该抛圆整形系统最终可得到强度、密度和圆度都符合技术指标的颗粒,提高产品质量及生产效率。