芯轴螺纹升角对钛合金内螺纹管挤压变形均匀性的影响研究

2022-08-26张征浩黄东男杜赵新李旭东熊振

张征浩,黄东男,2,杜赵新,李旭东,熊振

芯轴螺纹升角对钛合金内螺纹管挤压变形均匀性的影响研究

张征浩1,黄东男1,2,杜赵新1,李旭东1,熊振1

(1.内蒙古工业大学 材料科学与工程学院,呼和浩特 010051;2.中铝材料应用研究院有限公司,北京 102200)

为了促进金属周向的流动、提高金属的流动均匀性以及钛合金内螺纹管的成形质量,确定合适的螺纹升角大小。通过数值模拟技术对内螺纹芯轴的螺纹升角在10°~40°范围内进行适当调整,并用相对均差值衡量挤压稳态内螺纹管的流动均匀性,探究螺纹升角的变化对内螺纹管成形的影响。适当增大螺纹升角至30°,可以促进金属周向的流动,提高金属流动均匀性。当内螺纹芯轴螺纹升角为30°时,金属流动更为均匀。对优化后的内螺纹芯轴进行挤压试验,获得了成形质量良好的TA1钛合金内螺纹管。

钛合金内螺纹管;螺纹升角;相对均差值;变形均匀性

近年来,随着我国经济的快速发展,各行各业对能源的需求日益增加,由于海洋中能源供应种类非常丰富,因此,海洋石油工业发展尤为重要[1]。换热器、冷凝器、蒸发器的热交换管在海洋工程和石油工业等领域有着广泛的应用[2-4],但由于工作环境中会存在大量氯化物、硫酸盐等盐类,传统的铜合金材料以及钢材会出现严重的应力腐蚀断裂现象,最终导致管材断裂失效,使合金的使用寿命大大缩减[5-6]。与传统铁基合金以及铜合金相比,钛合金在深海环境下不易被腐蚀[7],是目前海洋工程和石油工业领域中热交换管的最佳材料,因此钛合金在海洋石油工程中的应用比例逐年增大。

传统散热管多采用光管,与之相比,内螺纹管具有更优越的性能,管内表面螺纹的凸起能有效扩大管道材料和内部流体之间的接触面积、加速化学反应以及提高热交换效率[8],内螺纹管正逐渐取代光管,成为散热管的另一选择[7-8]。螺纹管通常由多种成形工艺制造,传统的加工方法如轧制、拉拔和球旋转成形工序繁杂,会产生生产率低、制造成本高的问题。针对这种可变截面的管件,提出了一种被动旋转螺纹芯轴热挤压钛合金内螺纹管的方法,该方法无需提供螺纹芯轴主动转动的动力,仅靠螺纹管成形过程中的挤压力驱动螺纹芯轴被动转动,即可使内螺纹成形,既减少了加工时的动力源又简化了模具结构,使结构更为紧凑。该方法适合多种材料的内螺纹管加工,克服了现有挤压加工技术的局限,但是针对螺纹芯轴升角对挤压变形的影响还没有学者进行相关研究。

文中应用被动旋转螺纹芯轴热挤压钛合金内螺纹管的加工方法,结合数值模拟技术和挤压试验,探究芯轴螺纹升角对钛合金螺纹管成形的影响,进而优化模具结构,提高内螺纹管齿部成形的均匀性。

1 初始模具设计

1.1 内螺纹管和挤压模具

文中选用TA1钛合金。为了提高合金的可挤压性,在700 ℃下进行热挤压实验,采用双曲正弦型方程[9]来描述合金的变形行为,如式(1)所示。

式中:为应变速率;为流变应力;为摩尔气体常数;为热力学温度。

为了满足海洋工程装备的现实需求,结合内螺纹铜管的相关标准(GB/T 20928—2007)和钛管、钛合金管的相关标准(GB/T 3624—1995)[10-11],最终确定钛合金内螺纹管材的基本参数如下:外径为32 mm,内螺纹齿齿高为1 mm,齿顶角为60°,螺纹升角为20°,内螺齿数为20。内螺纹管结构尺寸示意图如图1所示。可以看到,截面形状复杂的管内存在一定螺旋角度的内螺纹且齿部尺寸较小,在管材挤压过程中对螺纹齿成形尺寸精度要求高且成形难度大,这增加了模具设计与制造的难度。

图1 内螺纹管结构示意图

模具装配示意图如图2所示,其工作原理以及结构特点如下:内螺纹芯轴(6)在整个挤压过程中为被动旋转,它是螺纹管齿部成形的主要部位,其旋转是由金属坯料(4)流动驱动的;套筒联轴器(14)的设计主要需考虑它在挤压过程中的强度问题,它直接将螺纹芯轴与轴承连接,这不仅可以增加工作强度,还能将整体结构简化;使用大直径的滚动推力轴承(13)能够保证螺旋芯轴在挤压过程中灵活转动;考虑到挤压过程中模具温度逸散问题,在挤压模(7)与支撑底座(8)之间增设了一块隔热板(9),这不仅减少了挤压模具与底座、工作台之间的热交换,还确保了底座的工作强度。

图2 模具装配示意图

图3为挤压模具装配模型(只展示装配顺序)。为了减少后期数值模拟的工作量,兼顾模具有效工作面积与工作强度,对模具三维模型进行了简化。初始螺纹芯轴结构如图4所示,内螺纹芯轴是内螺纹管的主要成形部位,内螺纹管成形简图如图5所示。初始螺纹芯轴结构参数如下:螺纹升角1为20°,螺纹长度设定为5 mm。

图3 挤压模具装配模型

图4 初始螺纹芯轴结构

图5 内螺纹管成形简图

1.2 有限元模拟模型

图6为内螺纹管挤压有限元模型。在有限元模拟过程中,坯料设为柔性体,其余设为刚性体,划分网格类型为四面体,划分后的坯料网格数为105 414,节点数目为22 907,最小网格尺寸为0.33 mm。挤压垫片、挤压筒、挤压模、螺纹芯轴均采用绝对网格进行划分,挤压垫片最小单元尺寸为2.2 mm,挤压筒最小元素尺寸为2.5 mm,挤压模最小元素尺寸为0.35 mm,螺纹芯轴最小元素尺寸为0.34 mm。此外,由被动旋转螺纹芯轴挤压方法的工作原理可知,在挤压过程中芯轴会随坯料流动发生被动旋转。对螺纹芯轴施加一个正方向的力矩,力矩大小为0.001 2 N·mm。由于钛合金热挤压常采用的润滑方式为玻璃润滑,因此摩擦因数设置为0.12,挤压过程中热传导系数设置为11 W/(m·K),坯料预热温度为700 ℃,挤压模与挤压筒温度为500 ℃,芯轴温度为常温,设定挤压速度为1 mm/s。

图6 内螺纹管挤压有限元模型

2 模具优化

2.1 初始模具流动分析

不同成形阶段的速度场及螺纹管出口处速度场分布情况见图7。在初始阶段(从挤压开始一直到行程为3.5 mm时),在金属垫片的作用下,少部分坯料流入模口,此时坯料变形主要以镦粗变形为主,直至坯料充满挤压筒,完成挤压填充过程,如图7a所示。在中间阶段(行程为5.81 mm时),镦粗和减径同时进行,芯轴齿端面阻碍金属流动的原因是在坯料前端形成了材料堆积,大部分金属流入挤压模与芯轴的间隙,少量金属流入芯轴螺纹齿槽,故随着挤压的进行,坯料开始流入螺纹齿齿槽,大部分沿着芯轴与挤压模间隙流动,此时由于螺纹芯轴齿部端面阻碍了金属流动,部分坯料将会向螺纹芯轴齿槽流动,推动螺纹芯轴转动,如图7b所示。当行程为6.3 mm时,填充挤压阶段基本结束,管材内壁的螺纹初步形成,如图7c所示,由于钛合金流动受到模具的较大阻力,坯料的塑性变形最为剧烈,模口内的金属流速远大于金属垫片速度。由图7d可以看出,管壁与齿部流速不均匀,速度最大值与最小值分别为4.32 mm/s和3.7 mm/s,且管壁流速大于齿部流速。

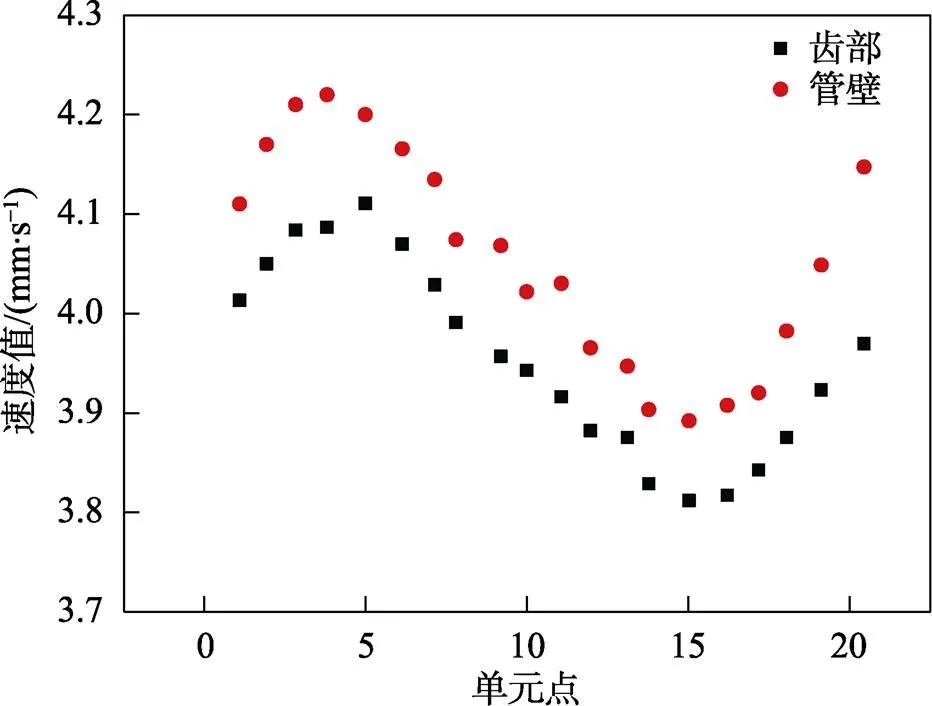

分别在管壁与齿部选取单元点对螺纹管截面的速度进行点追踪,单元点选取如图8所示。根据选取的节点,绘制速度均匀性散点图,如图9所示。可以看出,管壁速度大于齿部速度,且两者速度分布并不均匀。为准确衡量金属流速的均匀性,引入相对均差值(velocity relative difference),如式(2)所示[12]。

图8 管壁及齿部取点

图9 z轴速度均匀性散点图

式中:v是截面单元点处的流动速度;α为所有节点的平均速度;为单元点总数目。相对均差值反映了各点速度相对平均速度偏差的平均值,能够较好地表示速度的均匀程度,VRD值越大,速度均匀程度越低。文中将用它衡量螺纹管流动的均匀性。

2.2 初始模具结构挤压试验

试验选用内孔直径为26 mm、外孔直径为48 mm、高为35 mm的TA1钛合金筒状坯料。在TA1钛合金的螺纹管挤压过程中,选择更适于钛合金热挤压加工的玻璃粉作为润滑剂,考虑到模具在高温环境下的强度以及模具寿命,将模具预热到500 ℃,坯料加热到700 ℃,挤压速度设置为1 mm/s[13-18]。

初始模具结构(螺纹升角1为20°、螺纹长度为5 mm)的钛合金内螺纹管如图10a所示。可以发现,内螺纹管的管壁与齿部的流速并不均匀,这导致了管壁厚度与螺纹齿的成形尺寸并不均匀,为了更加准确地描述内螺纹齿充填的饱满度,需要对螺纹齿进行测量。由图10b可以发现,内螺纹齿充填的饱满度与设计的理论填充程度有很大差距,将实际填充的齿形结构与数值模拟得到的齿形结构进行对比,发现两者相差不大,这从侧面反映了数值模拟的准确性[19]。

图10 内螺纹管

2.3 螺纹升角对螺纹管成形的影响

从以上试验结果可以看出,挤压过程中金属流动的均匀性对内螺纹管的成形有直接影响。芯轴结构为螺纹管成形的主要参数,增加芯轴螺纹升角有助于坯料随芯轴沿周向运动,同时有助于螺纹管的填充。下面对初始内螺纹芯轴结构参数进行调整,探究螺纹升角对螺纹管成形的影响,并对芯轴结构进行优化。

当螺纹升角1为10°、20°、30°、40°时,内螺纹管出口处的向截面流速分布情况如图11所示。当1=10°时,内螺纹螺管截面速度分布极不均匀,最大速度为5.25 mm/s,最小速度为4.71 mm/s,最大速度与最小速度差值为0.54 mm/s,如图11a所示。当1=20°时,管壁与齿部流速不均匀,速度最大值与最小值分别为4.32 mm/s和3.7 mm/s,且管壁流速大于齿部流速,如图11b所示。当1=30°时,速度分布较为均匀,管壁与螺纹齿之间仍存在一定差值,这是因为壁厚尺寸大于螺纹尺寸,是无法避免的,其中截面流速最大值为4.18 mm/s,最小值为3.81 mm/s,速度差值为0.37 mm/s,可以发现,此时管壁与齿部流速较1=20°时更均匀,如图11c所示。当1=40°时,截面流速最大值为4.17 mm/s,最小速度为3.81 mm/s,速度差值为0.35 mm/s,可以发现,此时虽然管壁流速均匀,但齿部填充效果较差,如图11d所示。

螺纹升角对螺纹管截面速度相对均差值的影响见图12。可以发现,管壁的截面速度相对均差值随着1的增大而逐渐减小。当1从10°增加到20°和30°时,齿部的截面速度相对均差值分别减小了11.2%和31.0%;若1继续增大至40°,此时管壁截面速度相对均差值相较于1=30°时增加了10.1%,这是因为芯轴扭矩过大,导致管坯在周向上的分力增大,加剧了金属侧流,引起了管坯与螺纹芯轴的相对运动[20],齿部金属流动紊乱,从而造成齿部充填性差。因此,当螺纹升角为30°时,内螺纹管成形时金属流动均匀性最好。

图11 不同螺纹升角下的截面速度分布

图12 螺纹升角对螺纹管截面速度相对均差值影响

3 试验验证

对优化后的内螺纹芯轴(见图13,此时螺纹升角为30°)进行挤压试验,来验证模具结构的合理性。挤出的钛合金内螺纹管如图14所示,可以发现,螺纹管壁没有发生弯曲变形,螺纹管内齿充填完整,没有出现断齿或者螺纹管壁与螺纹齿流速不一致的情况,其中内齿螺纹升角为19°。对齿部的测量结果与理想尺寸进行对比,如图15所示。可以发现,采用优化芯轴结构得到的内螺纹管齿部充填基本饱满,实际齿高为0.98 mm,接近理想值(1 mm),这说明优化后的螺纹芯轴使内螺纹管齿部及管壁流速更加均匀,模拟结果与挤压试验结果得到较好吻合。

图13 优化后的内螺纹芯轴

图14 钛合金内螺纹管(mm)

图15 螺纹齿的实际尺寸与理想尺寸对比

4 结论

1)采用数值模拟与挤压试验相结合的方法对初始内螺纹芯轴结构(螺纹升角为20°)进行探究,发现内螺纹管管壁存在厚度不均及螺纹齿充填不均的现象,且模拟结果与试验结果基本一致,验证了数值模拟的准确性。

2)改变螺纹升角,增加金属坯料的周向运动,可以使流速更加均匀。当螺纹升角由10°调整为20°和30°时,螺纹管齿壁及齿部的流速趋于均匀,若螺纹升角继续增加到40°,齿部流速会发生紊乱。

3)采用螺纹升角为30°的内螺纹芯轴进行挤压试验,发现钛合金内螺纹管的齿部与管壁流动更为均匀,螺纹齿充填更加饱满,这可以对工业生产提供一定的有利指导。

[1] SEARLE M, BLACK J, STRAUB D, et al. Heat Transfer Coefficients of Additively Manufactured Tubes with Internal Pin Fins for Supercritical Carbon Dioxide Cycle Recuperators[J]. Applied Thermal Engineering, 2020, 181: 116030.

[2] LIN Sai-sai, ZHAO Hai-yang, ZHU Li-ping, et al. Seawater Desalination Technology and Engineering in China: A Review[J]. Desalination, 2021, 498: 114728.

[3] WAKE H, TAKAHASHI H, TAKIMOTO T, et al. Development of an Electrochemical Antifouling System for Seawater Cooling Pipelines of Power Plants Using Titanium[J]. Biotechnology and Bioengineering, 2006, 95(3): 468-473.

[4] 李卫华, 燕辉, 马连宝. 316L换热管断裂失效原因分析[J]. 石油和化工设备, 2021, 24(2): 49-54.

LI Wei-hua, YAN Hui, MA Lian-bao. Fracture Failure Analysis of 316L Tube[J]. Petro & Chemical Equipment, 2021, 24(2): 49-54.

[5] ZHOU B, ZHAI Z. Failure Probabilistic Analysis of Steam Generator Heat-Transfer Tubing with Pitting Corrosion[J]. Engineering Failure Analysis, 2011, 18(5): 1333-1340.

[6] GONG Y, YANG C, YAO C, et al. Acidic/Caustic Alternating Corrosion on Carbon Steel Pipes in Heat Exchanger of Ethylene Plant[J]. Materials and Corrosion, 2011, 62(10): 967-978.

[7] 常辉, 董月成, 淡振华, 等. 我国海洋工程用钛合金现状和发展趋势[J]. 中国材料进展, 2020, 39(S1): 585-590.

CHANG Hui, DONG Yue-cheng, DAN Zhen-hua, et al. Current Status and Development Trend of Titanium Alloy for Marine Engineering in China[J]. Materials China, 2020, 39(S1): 585-590.

[8] TAKASHI K, MICHIAKI I, SHOHEI K, et al. An Extrusion Method of Tube with Spiral Inner Fins by Utilizing Generation of Spiral Outer Fins Grooves[J]. CIRP Annals, 2018, 67(1): 305-308.

[9] 李军, 史庆南, 于辉, 等. 纯钛TA1热变形行为及加工图[J]. 钢铁钒钛, 2016, 37(2): 37-43.

LI Jun, SHI Qing-nan, YU Hui, et al. Hot Deformation Behaviors and Processing Map of Pure Titanium TA1[J]. Iron Steel Vanadium Titanium, 2016, 37(2): 37-43.

[10] GB/T 20928—2020, 无缝内螺纹铜管[S].

GB/T 20928—2020, Seamless Internally Threaded Copper Pipe[S].

[11] GB 3625—1983, 热交换器及冷凝器用无缝钛管[S].

GB 3625—1983, Seamless Titanium Tube for Heat Exchanger and Condenser[S].

[12] ZHANG C, ZHAO G, CHEN Z, et al. Effect of Extrusion Stem Speed on Extrusion Process for a Hollow Aluminum Profile[J]. Materials Science and Engineering: B, 2012, 177(19): 1691-1697.

[13] BERGAMINI R, MAPELLI C, VENTURINI R. Hot Extrusion Experiments Performed on TI-6AL-4V for the Production of Special Cross Sections[J]. Metallurgical Science and Tecnology, 2013, 21(2): 18-25.

[14] 邓同生, 李尚, 卢娇, 等. 钛合金型材精密挤压技术国内外研究现状[J]. 锻压技术, 2018, 43(6): 1-9.

DENG Tong-sheng, LI Shang, LU Jiao, et al. Research Status of Precision Extrusion Technology for Titanium Alloy Profile[J]. Forging & Stamping Technology, 2018, 43(6): 1-9.

[15] 钟建华, 袁志燕, 刘艳霞, 等. 挤压工艺参数对挤压过程影响规律的仿真模拟研究[J]. 有色金属科学与工程, 2015, 6(3): 45-50.

ZHONG Jian-hua, YUAN Zhi-yan, LIU Yan-xia, et al. Numerical Simulation of Effects of Extrusion Process Parameters on Extrusion Process[J]. Nonferrous Metals Science and Engineering, 2015, 6(3): 45-50.

[16] 刘伟, 张平平. 钛及钛合金挤压工艺研究现状[J]. 中国钛业, 2016(1): 39-42.

LIU Wei, ZHANG Ping-ping. Current Research Status of Extrusion Technology on Titanium and Titanium Alloys[J]. China Titanium Industry, 2016(1): 39-42.

[17] 高妍, 徐建伟, 王伟. TC4钛合金型材挤压过程有限元模拟[J]. 热加工工艺, 2017, 46(13): 187-189.

GAO Yan, XU Jian-wei, WANG Wei. Finite Element Simulation of Extrusion Process of TC4 Titanium Alloy Profile[J]. Hot Working Technology, 2017, 46(13): 187- 189.

[18] MIRAHMADI S J, HAMEDI M. Numerical and Experimental Investigation of Process Parameters in Non-Isothermal Forward Extrusion of Ti-6Al-4V[J]. The International Journal of Advanced Manufacturing Technology, 2014, 75(1/2/3/4): 33-44.

[19] ZENG X, FAN X, LI H, et al. Die Filling Mechanism in Flow Forming of Thin-Walled Tubular Parts with Cross Inner Ribs[J]. Journal of Manufacturing Processes, 2020, 58: 832-844.

[20] LIU Jin-song, WANG Xin-peng. Research in Optimization of Inner-Grooved Copper Tubes Forming[J]. Advanced Materials Research, 2013, 2216(641/642): 591-594.

Effect of Mandrel Thread Lift Angle on Extrusion Deformation Uniformity of Titanium Alloy Internal Thread Pipe

ZHANG Zheng-hao1, HUANG Dong-nan1,2, DU Zhao-xin1, LI Xu-dong1, XIONG Zhen1

(1. School of Materials Science and Engineering, Inner Mongolia University of Technology, Hohhot 010051, China; 2. Aluminum Corporation of China Limited, Beijing 102200, China)

The work aims to determine the appropriate thread lift angle, so as to promote the circumferential flow of metal and improve the uniformity of metal flow and the forming quality of titanium alloy internal thread pipe. Numerical simulation technology was used to adjust the thread lift angle of internal thread mandrel in the range of 10°-40°, and the flow uniformity of the internal thread pipe at extruded steady-state was measured by the relative difference in speed. Then, the effect of thread lift angle on forming quality of internal thread pipe was investigated. As a result, when the thread lift angle was appropriately increased to 30°, the circumferential flow of the metal was increased, and the uniformity of the metal flow was improved. When the thread lift angle of internal thread mandrel is increased to 30°, the flow of metal is more uniform. Through the extrusion test on the optimized internal thread mandrel, TA1 titanium alloy internal thread pipe with good forming quality is obtained.

TA1 titanium alloy internal thread pipe; thread lift angle; VRD; deformation uniformity

10.3969/j.issn.1674-6457.2022.08.004

TG379

A

1674-6457(2022)08-0028-07

2021–06–02

国家自然科学基金(5186050063)

张征浩(1993—),男,硕士生,主要研究方向为钛合金内螺纹挤压。

黄东男(1979—),男,博士,教授,主要研究方向金属挤压理论与工艺。

责任编辑:蒋红晨