汽轮机供热蝶阀故障在线处置方法

2022-08-26张浩龙张倍尧杨明望

张浩龙,张倍尧,杨明望,崔 灿,刘 威

(华能渑池热电有限责任公司,河南 三门峡 472400)

近年来,随着风电、太阳能发电等新能源装机容量迅猛增长,非化石能源的装机容量比重占42.4%,风电和太阳能发电装机比重占22.8%[1]。预计到2050年,新能源发电装机容量将超过50%[2],火电机组全年利用小时数将至4293 h,突破新低。风电、太阳能发电的随机性和间歇性较强,给电网安全带来了极大的负面影响,为提供新能源消纳能力,火电机组须承担电网调峰任务[3-4]。

随着国民经济快速增长,行业用热量、居民供热需求大幅增加,国家节能减排政策使小型热锅炉和小容量供热机组逐步关停[5],大容量火电机组成为主要热力来源,但是随着火电机组深度调峰运行成为常态,如何解决供热期参与调峰工作与满足供热需求之间的矛盾问题成为供热机组亟需解决的课题[6-7]。目前许多供热机组通过抽汽改造和低压缸切缸改造来提高机组深度调峰情况下的供热能力。低压缸切除技术调整负荷和供热能力主要通过供热蝶阀实现,供热蝶阀作为供热机组在深度调峰情况下调节机组功能的重要部件,起到调节抽汽流量和保证低压缸安全的作用,其安全、稳定、可靠运行和调节非常重要。但实际运行中因为供热蝶阀故障影响机组供热能力的事件频频发生[8],如何在线解决供热蝶阀故障和减少供热蝶阀故障频次成为供热机组需要解决的重要课题。

本文针对某热电联产机组汽轮机供热蝶阀故障分析原因,根据在线处置故障的经验,提出一种供热蝶阀故障在线处置的方法和解决供热蝶阀易故障的方案。

1 典型事故案例

某热电联产机组汽轮机总体热力系统如图1所示,机组配备工业蒸汽调节阀、采暖调节阀和供热蝶阀,根据热负荷大小,机组可以灵活选择纯凝、抽凝2种运行方式。每台机组配置2台并联热网加热器,根据热负荷大小调整采暖抽汽量。负荷降低时,通过增大采暖调节阀开度和减小供热蝶阀开度来保证热负荷。由于该机组未进行低压缸切除改造,为保证机组安全运行,必须保留一定的低压缸排汽量,当低压抽汽压力≤0.04 MPa时,供热蝶阀保护全开,切除供热。

图1 总体热力系统

该机组负荷为175 MW,投入供热,供热蝶阀开度为29.3%,低压抽汽压力为0.049 MPa,采暖调节阀开度均为34%,采暖抽汽流量为215 t/h,供热流量为7640 t/h。低压抽汽压力逐渐下降,运行人员立即关小采暖调节阀,低压抽汽压力未上升,依然逐渐下降,最终达到0.04 MPa,触发供热切除保护,供热蝶阀指令给至100%,但供热蝶阀反馈依然在29.3%保持不动,就地检查供热蝶阀实际已全开,确认反馈装置故障。经过对反馈装置在线更换后恢复正常供热。此事故造成供热负荷低数小时,未造成其他后果。

2 原因分析

事故发生后,对现场进行检查,发现供热蝶阀实际已全开,开关量反馈显示全开,模拟量反馈在30%开度左右,与DCS反馈一致,如图2所示。根据日常巡检情况和DCS历史数据分析,供热蝶阀在30%开度以下存在阀门振动的情况,同时DCS显示阀门反馈也存在波动。供热蝶阀设计1个开关量反馈装置和1个模拟量反馈装置,反馈装置通过连杆与阀门连接,其中模拟量反馈装置通过卡销与阀门连杆连接,而开关量反馈装置通过连杆拐臂连接。由于阀门长时间振动,造成模拟量反馈装置连杆断裂使反馈失准为本次事故的直接原因。供热蝶阀小开度下前后差压大,可能出现临界流动,甚至阀后继续扩容降压加速流动,是引起蝶阀振动的原因,也是本次事故的根本原因。

图2 供热蝶阀反馈装置

3 在线处置方法

由于机组深度调峰,若不采用供热蝶阀调节采暖抽汽流量则无法满足居民供暖需求。更换供热蝶阀反馈装置存在阀门不受控制,异常摆动使汽轮机轴向位移和振动大造成机组非正常停机的风险。但若停机更换供热蝶阀反馈装置,需要费用20万元以上,并且造成居民停止供暖24 h以上。

供热蝶阀控制系统和各控制元件原理见图3。由图3可知,在系统电源正常,无故障信号的情况下,模拟式位置调节器对设定值和实际值进行比较,将偏差发送给阀放大器,通过积分调节器输出阀信号至伺服阀驱动阀门动作。当信号电缆断线或电源异常时发出故障信号,阀门故障或未启动信号存在时禁用调节器和阀门信号,保持阀门在原位置。

图3 供热蝶阀控制原理

根据原理分析可能造成的风险和防范措施,最终采取在线更换的方法解决供热蝶阀反馈装置故障的问题。

打开模拟量反馈装置端盖发现,模拟量反馈装置连杆断裂,可以随意转动且模拟量反馈随转动变化。为保证在线更换过程无意外情况进行如下试验。

a.系统电源断电试验。经试验系统电源断电后阀门不动作,但送电过程中由于模拟式位置调节器初始化过程中检测设定值与实际值有偏差,阀门会轻微摆动,但不会造成机组轴向位移及振动的变化,影响较小。

b.电缆断线试验。因做此试验风险较大,易造成误动,未进行该项试验,拟在更换反馈装置过程中进行该试验。

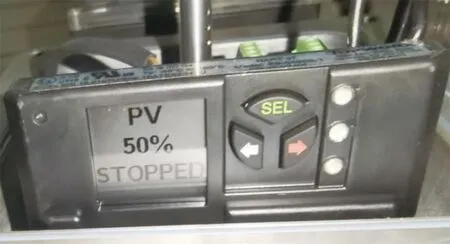

c.设定值和实际值偏差试验。经试验当实际值大于设定值时,阀门关闭,模拟量反馈装置显示CLOSING;当实际值小于设定值时,阀门打开,模拟量反馈装置显示OPENING;当实际值与设定值一致时阀门保持不动,模拟量反馈装置显示STOPPED,如图4所示。可利用此特性,转动故障模拟量反馈装置连杆使阀门进行动作。

图4 供热蝶阀模拟量反馈装置

d.模拟量反馈装置定位试验。为确保模拟量反馈装置能够成功在线定位,采用外加24 V供电回路进行模拟试验。试验进行全开和全关2个位置定位即可完成整个行程的定位,保证模拟量反馈装置输出的反馈信号准确平稳。

经过以上试验验证,采取可靠的防范措施和进行正确的更换步骤可以实现在线更换供热蝶阀模拟量反馈装置的目标。决定采取以下方法在线更换供热蝶阀模拟量反馈装置。

a.更换前准备工作:①将机组负荷降低至150 MW,并保持工况稳定,机组负荷越低供热蝶阀突开、突关对轴向位移和振动影响越小;②利用实际值小于设定值时阀门打开的特性,转动故障模拟量反馈装置连杆小于设定值,驱动阀门至全开位,断开供热蝶阀控制回路电源;③强制阀门设定值为50%固定值。

b.更换供热蝶阀模拟量反馈装置:①拆除故障反馈装置,检查反馈装置连杆损坏情况,并更换新的反馈装置;②安装新的反馈装置时调整连杆安装角度,确认内环盘上的红点在外环红色死区外,并固定安装牢固;③通过外加24 V供电回路确保故障模拟量反馈实际值与设定值一致后,将故障模拟量反馈装置依然连接至控制回路;④供热蝶阀控制回路电源送电,调整故障模拟量反馈装置转轴驱动阀门缓慢至全关位。

c.新的模拟量反馈装置整定:①新的模拟量反馈装置外加24 V供电回路,进行2点顺时针局部校准,确认阀门在全关位,存储零位,零位整定完成;②调整故障模拟量反馈装置转轴驱动阀门缓慢至全开位,确认阀门在全开位,储存满位,显示阀门定位成功;③新的模拟量反馈装置串入万用表,调整故障模拟量反馈装置转轴,驱动阀门缓慢至全关位,检查反馈装置电流应从20 mA缓慢降至4 mA,整个过程电流连续稳定变化,电流与实际阀门位置对应;④调整故障模拟量反馈装置转轴,驱动阀门缓慢至全开位,检查反馈装置电流应从4 mA缓慢升至20 mA,整个过程电流连续稳定变化,电流与实际阀门位置对应。阀门在缓慢关闭和开启过程中新的模拟量反馈装置输出电流变化平稳且与阀门实际位置对应,表明阀门定位成功。

d.阀门传动试验:①整定完成后驱动阀门至全开位,断开供热蝶阀控制回路电源,拆除外加信号回路,同时将新的模拟量反馈装置接入供热蝶阀控制回路;②强制供热蝶阀设定值为100%,供热蝶阀控制回路送电;③通过强制供热蝶阀设定值进行全行程传动试验,检查设定值、实际值、阀门实际开度是否一致,若不一致再次进行调整。传动试验正常后表明模拟量反馈装置在线更换整定成功。

通过以上方法,成功在线更换供热蝶阀模拟量反馈装置,后期整个供热季供热蝶阀使用过程中无任何异常,调节良好。

4 解决方案

a.采用双作用大扭矩执行机构解决供热蝶阀振动大的问题。当阀门处于小开度时,阀门前后差压较大,流体产生涡旋,涡旋使阀门扭矩发生变化。解决此问题的方法是保证执行器输出足够大扭矩,同时为避免阀门严重卡涩时阀门阀杆和法兰无法承受较大扭矩,更换单作用执行器为双作用大扭矩执行器。

b.采用新型角位移反馈装置和改造安装方式解决反馈装置因振动大易故障的问题。新型角位移反馈装置具有很强的抗振性能,且为双位移反馈装置,1个反馈装置故障时自动切换到另外1个反馈装置工作,确保供热蝶阀长周期安全运行;改造反馈装置安装方式,使阀门连杆直接通过铆接方式与反馈装置连接,保证转轴的同心度和强度,减少因振动大等因素造成连杆磨损断裂的问题发生。

5 结语

本文通过对某热电联产机组汽轮机供热蝶阀的故障原因进行分析,提出一种在线处置供热蝶阀故障的方法,同时提出解决供热蝶阀振动大、不稳定的方案,可为同类型机组提供参考。