燃烧温度对神华烟煤加压燃烧过程中C/N转化特性的影响

2022-08-25杜尚斌张文达赵义军孙绍增

张 屿,杜尚斌,张文达,赵义军,孙绍增

(哈尔滨工业大学 能源科学与工程学院,黑龙江 哈尔滨 150001)

0 引 言

当前,煤炭在中国能源结构中占比54.7%左右,截至2040年中国煤炭需求仍将占世界总量约40%,说明未来一段时间内煤炭作为我国主要能源的格局不会改变。其中,燃煤电厂碳排放量占国内各行业之首,约占全国CO2排放量的43%,会加剧全球气候变化。因此实现节能减排、加大燃煤发电过程中CO2高效捕集是我国能源发展的重中之重[1-2]。O2/CO2燃烧技术是一种可基于现有电站设备改造的燃煤电站CO2高效减排技术[3-5]。该技术是以纯氧和烟气循环中CO2混合物作为氧化剂的一种新型燃烧技术[6-8],可实现燃煤电厂CO2高效捕集,近年来备受关注[9-10]。

燃烧过程是煤粉颗粒热化学转化过程的关键反应阶段。燃烧压力、燃烧温度、燃烧气氛以及燃烧停留时间等试验条件变化会影响煤粉燃烧过程气-固产物的演化。相比在O2/N2气氛下燃烧,O2/CO2气氛会推迟煤粉点火延迟时间,这是由于CO2自身较高的热容影响了燃烧过程中的热传递;同时,CO2的存在可能影响煤粉燃烧过程中一些碳氢自由基的形成[11-12]。学者针对煤粉加压O2/CO2燃烧开展了广泛研究[9,13-22]。

研究者认为燃烧压力升高对煤粉燃烧有先促进后抑制的作用[19,21],随温度和压力的增加,加压O2/CO2燃烧过程逐渐由动力学控制区向扩散控制区转移[23]。相比常压条件下的O2/CO2燃烧,加压O2/CO2燃烧中CO2与样品的气化过程更加显著[3]。除外部环境因素(温度、压力及气氛等)会影响煤粉加压O2/CO2燃烧特性外,样品本身在加压燃烧过程中表面物理化学结构的演变也会影响其燃烧特性。此外,燃烧过程中NOx排放控制问题也不容忽视,一些研究者针对0.5 MPa以内的加压O2/CO2燃烧过程中NOx的释放规律进行研究,认为升高燃烧压力会降低50%左右的NOx释放[17,20,24],主要是由于压力升高导致煤粉颗粒内外的压力梯度降低,抑制了燃烧过程中生成的NO从颗粒内部向外部扩散,延长了NO与煤粉颗粒的接触时间,促进了其与煤粉中的碳发生异相还原反应,最终导致加压燃烧过程中NOx排放量降低。也有研究者认为升高燃烧压力会促进NOx排放[25]。而对于N2O在煤粉加压燃烧过程中的释放规律,尚未获得一致结论[24,26]。

目前,研究者在实验室尺度上开展了加压富氧燃烧试验研究,主要关注压力对煤粉O2/CO2气氛下着火和燃烧过程的影响,对于单颗粒煤粉加压燃烧过程中,温度对半焦内在物理化学结构的演变和气相产物的生成规律并未详细解析,煤粉加压燃烧过程中NOx释放特性在现有文献中尚不一致。笔者采用加压沉降炉试验台对神华烟煤单颗粒加压燃烧过程进行探究,通过在线测量CO、NO以及N2O等气相产物获得加压燃烧中温度对燃料中N元素迁移转化规律的影响,通过对燃烧半焦的离线分析表征获得加压燃烧半焦的表面理化特性以及O2/CO2气氛下煤粉加压燃烧过程中的气固产物生成特性。

1 试 验

1.1 试验样品制备

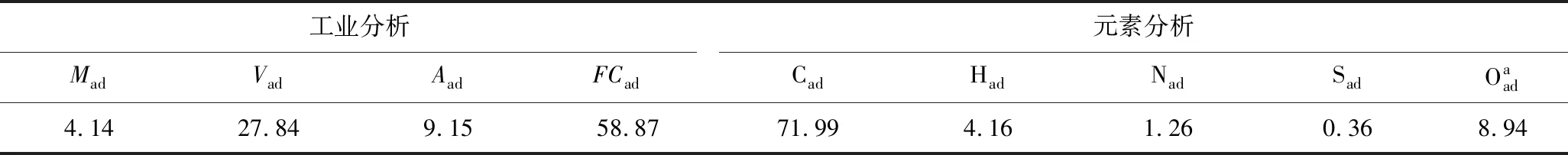

选用神华烟煤作为试验样品,经破碎、研磨和筛分后选取煤粉粒径53~125 μm样品进行后续试验,样品的工业分析和元素分析见表1。

表1 神华烟煤工业分析和元素分析Table 1 Proximate and ultimate analysis of Shenhua bituminous coal %

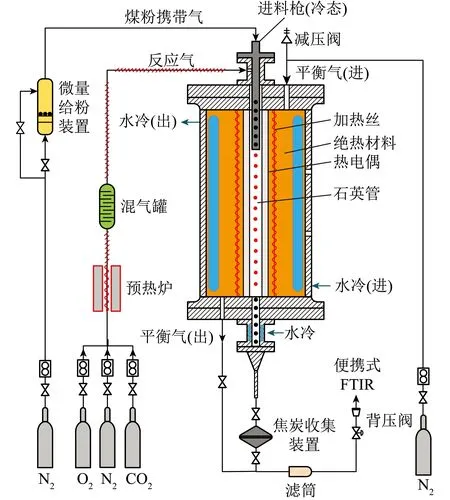

加压沉降炉试验系统如图1所示。试验过程中微量给粉系统给粉速率设置为1.5~6.0 g/h,气体总流量为3.45~13.80 L/min,煤粉颗粒通过N2流携带进入沉降炉反应器主体,石英反应管外用N2作为平衡气来维持压力平衡,石英反应管内用适当比例的N2、O2和CO2气体作为反应气,且其总量与平衡气相同。反应管内的均热段为600 mm,内径为50 mm。试验结束后,取出收集器内的焦炭,密封放置于4 ℃环境内保存,用于后续固相样品分析。

图1 加压沉降炉试验系统Fig.1 PDTF experimental system

1.2 试验分析方法

1.2.1 加压燃烧过程中气相产物数据分析方法

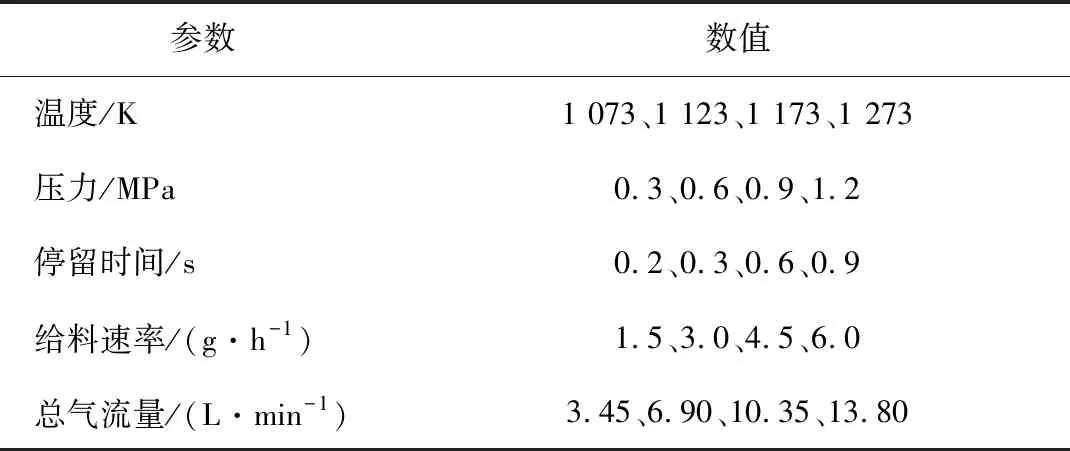

加压燃烧试验过程中气相产物在线测量采用便携式傅里叶变换红外光谱烟气分析仪(FTIR),具体参数见文献[16]。加压燃烧试验工况见表2。试验过程中,通过便携式FTIR烟气分析仪在线测量CO、NO及N2O等燃烧过程中生成气体的实时浓度(精度为2%)。选取1 273 K/0.9 MPa工况进行重复试验,以验证试验系统的稳定性。燃烧过程中各种气相产物的N转化率可表示为

表2 加压燃烧试验工况Table 2 Experimental conditions of pressurized combustion experiments

(1)

(2)

(3)

(4)

式中,m(N-NO)、m(N-N2O)、m(N-NO2)分别为燃烧过程中产生的NO、N2O、NO2中N元素质量,g;η(N)为燃料N向NOx的转化率,%;M(N)为N原子的摩尔质量,g/mol;f(N)为样品中含氮量,%;C(NO)、C(N2O)和C(NO2)分别为燃烧过程中产生的NO、N2O、NO2物质的量浓度,mol/L;t为反应时间,s;Q为烟气总流量,L/min;Vm为理想气体标准摩尔体积,22.4 L/mol;m为加压燃烧试验过程的进料总量,g。

1.2.2 加压燃烧过程中固相产物数据分析方法

测试仪器采用美国尼高力公司生产的Nicolet5700型傅里叶红外光谱仪,扫描范围4 000~400 cm-1,分辨率4 cm-1,扫描次数32次。采用KBr压片法对原煤和不同条件下制取的加压焦炭样品进行预处理,试验样品与KBr粉末的掺混质量比为1∶200[27],压片质量为160 mg。对红外光谱的原始曲线分段,并对各段分峰拟合,获得样品内脂肪性结构、芳香性结构和含氧官能团结构的分布规律并进行半定量分析。采用ESCALAB 250Xi型号的X射线光电子能谱仪,使用单色Al KαX射线,光子能量为1 486.6 eV,以C1s (284.8 eV)为定标标准,测量原煤和不同停留时间的加压热解焦炭样品表面元素赋存形态。采用Gauss和Lorentz联合分峰法对XPS原始谱图进行分峰拟合,获得焦炭表面C/O/N等元素的赋存形态。Raman光谱测试利用invia反射拉曼光谱仪测定了残炭样品的碳骨架结构特征,使用532 nm激发激光的光源波长记录800~1 800 cm-1的光谱范围。

2 试验结果与讨论

2.1 温度对燃烧气相产物生成特性的影响

煤粉加压燃烧的试验压力和停留时间分别设置为0.9 MPa和0.3 s,煤粉颗粒在加压沉降炉试验台内的反应气氛为10% O2/20% CO2/70% N2。煤粉在不同温度(1 073~1 273 K)下加压燃烧过程中气相产物的生成特性及N元素释放演变规律如图2所示。

图2 气相产物生成和氮转化特性Fig.2 Gas phase product formation and nitrogen conversion characteristics

由图2(a)可知,煤粉颗粒在高温高压O2/CO2/N2环境下快速燃烧时,随燃烧反应区域内反应温度从1 073 K逐渐升高至1 273 K,煤粉燃烧气相产物中CO释放量逐渐降低,煤粉燃烧过程可近似看作碳与氧之间的气固反应,主要有4个可能的反应:

(5)

(6)

(7)

(8)

升高燃烧温度会促进反应(5)和(8)进行,升高燃烧温度会加速O2向煤粉颗粒表面扩散,进一步促进了煤粉颗粒与O2的反应,使煤粉颗粒燃烧更充分,从而降低不完全燃烧时CO生成,有利于燃烧过程中气相空间内CO与O2发生氧化反应,加速燃烧过程中CO消耗。因此煤粉颗粒加压燃烧过程中,升高燃烧压力会降低CO释放量。

煤粉燃烧过程中NOx来源主要有燃料型NOx、热力型NOx以及快速型NOx。1 073~1 273 K,燃烧过程中几乎不产生热力型NOx。根据试验过程中给料量和反应气流量计算过量空气系数为3.76,通常情况下,快速型NOx在过量空气系数α<1时形成,对于α>1时NOx生成速度可用热力型NOx生成速度描述[28]。因此本文煤粉加压燃烧过程中产生的NOx主要为燃料型NOx。

由图2(a)还可知,随着反应温度从1 073 K逐渐升高至1 273 K,煤粉燃烧气相产物中NO释放量逐渐升高,且随燃烧温度升高,NO释放量增速变缓,这表明升高温度会促进煤粉燃烧过程中燃料中N元素向气相NO转化。根据笔者课题组先前研究[16]可知,煤粉加压热解过程中会生成以HCN和NH3为主要构成的含N前驱物,且这2种物质的生成量随热解温度的升高而逐渐增加,且在1 173 K后增幅明显放缓,可知温度对煤粉加压燃烧过程中NO生成趋势的影响与HCN和NH3相同。表明HCN和NH3是煤粉加压燃烧过程中生成NO的主要前驱物。此外,煤粉加压燃烧过程中升高燃烧温度可促进焦炭N向NO释放的转化,因此煤粉加压快速燃烧过程中,NO的生成既来源于燃料中挥发分N也来源于焦炭N。

此外,随反应温度从1 073 K逐渐升高至1 273 K,煤粉燃烧气相产物中N2O释放量先增加后减小,且N2O释放量的峰值燃烧温度为1 173 K。表明燃烧温度从1 073 K升高至1 173 K时,升高燃烧温度会促进煤粉加压燃烧过程中N2O释放,燃烧温度超过1 173 K后,N2O分解速度开始显著提升,导致燃烧过程中生成N2O速率低于N2O在高温下分解速率,最终使煤粉加压燃烧过程中N2O生成量由升转降。这与段元强等[26]结论相近,其认为煤粉加压燃烧过程中N2O会在850 ℃后开始大量分解。

由图2(b)可知,煤粉加压燃烧过程中,升高燃烧温度会导致煤中燃料N元素向气相NOx的转化率先升高后下降,且拐点在1 173 K,此处含N气相产物主要包括N2O和NO(NO2生成量相比N2O和NO极低)。1 073~1 273 K下,相比燃烧温度对N2O的显著影响,升高燃烧温度对NO释放影响较弱,煤中燃料N元素向气相NOx的转化趋势主要由N2O的释放决定。

2.2 温度对燃烧固相产物生成特性的影响

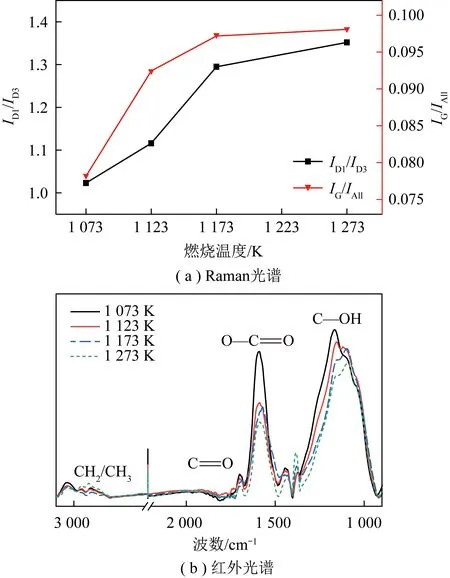

不同燃烧温度下煤粉加压燃烧固相残炭的Raman光谱分析结果和傅里叶变换红外光谱分析结果如图3所示。2种测试方法的数据处理方法可参考文献[16]。通过参数ID1/ID3和IG/IAll对煤中大芳环结构与小芳环结构的相对比例和有序化程度进行表征。

图3 燃烧残炭的Raman分析和FTIR分析Fig.3 Raman analysis and FTIR analysis of combustion residues

由图3(a)可知,ID1/ID3和IG/IAl均随燃烧温度的升高而增加,温度高于1 173 K后增幅减缓。这表明随燃烧温度升高,样品表面的不规则微晶结构在燃烧过程中优先被消耗,导致燃烧残炭的碳结构逐渐缩合,石墨化程度增加。燃烧温度升高至1 173 K的过程中可强烈消耗煤粉样品表面小芳香环结构和不规则微晶结构,燃烧温度继续升高至1 273 K对相应结构的消耗作用影响有限。

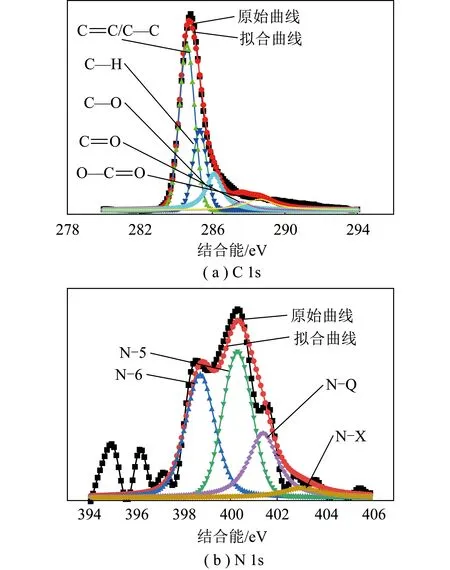

采用XPS测试燃烧固相残炭的表面含C/含N元素赋存形态,其中,1 273 K下C 1s和N 1s的XPS数据分峰拟合曲线如图4所示。

图4 1 273 K下煤粉加压燃烧固相残炭的C 1s和 N 1s分峰拟合结果Fig.4 Fitting results of C 1s and N 1s peaks of solid-phase carbon residues produced by pressurized combustion at 1 273 K

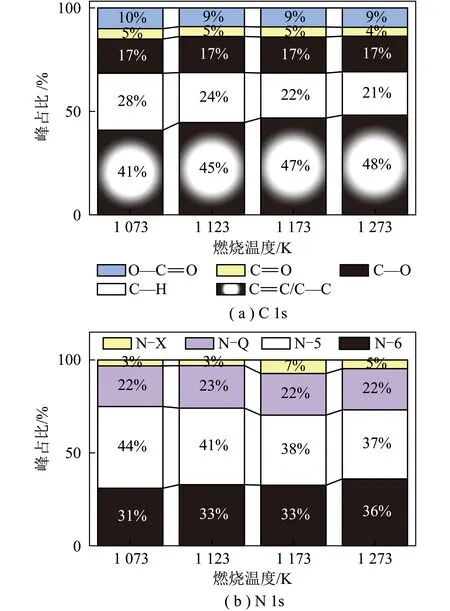

不同燃烧温度下煤粉加压燃烧固相残炭表面含C元素和含N元素表面赋存形态的XPS测试分析结果如图5所示。

图5 温度对燃烧残炭的XPS峰面积相对含量的影响Fig.5 Effects of different temperatures on the relative XPS peak area of residual chars

由图5(b)可知,环境温度从1 073 K逐渐升高至1 273 K时,燃烧残炭表面的不同N元素赋存形态相对含量变化趋势不同。随燃烧温度升高,煤粉燃烧残炭表面以N-6形式赋存的N元素相对含量增多,以N-5形式赋存的N元素相对含量减少。这是由于N-5活性比N-6更强,升高燃烧温度导致N-5消耗速度增幅比N-6更大,最终导致燃烧残炭表面的N-5相对含量降低了7%,N-6相对含量提升了5%。此外,燃烧残炭表面N-Q受燃烧温度的影响不大,结合先前研究[16]中温度对煤粉加压热解过程中NH3生成特性的影响,可以看出,升高环境温度对于NH3生成提升效果并不明显,进一步说明煤粉在加压热化学转化过程中形成的NH3主要来源于燃料中固相N元素中的N-Q结构。

3 结 论

1)煤粉加压O2/CO2燃烧过程中,随燃烧温度从1 073 K升高至1 273 K,CO排放量从971.42×10-6降至363.50×10-6,NO排放量从7.01×10-6增至10.20×10-6,N2O排放量先增加后减小至6.80×10-6,且拐点在1 173 K,此时体积分数为15.64×10-6。燃料N向NOx的转化率也随燃烧温度升高呈先增加后减小的趋势。

3)煤粉加压O2/CO2/N2燃烧过程中,随燃烧温度升高,燃烧残炭表面以N-6形式赋存的N元素相对含量增加了5%,以N-5形式赋存的N元素相对含量减少了7%,同时,表面N-Q受燃烧温度的影响变化不大。